Трубчатые теплообменники

КОНСТРУКЦИИ ТЕПЛООБМЕННЫХ АППАРАТОВ

В зависимости от способа передачи тепла различают две основные группы теплообменников:

1) поверхностные теплообменники, в которых перенос тепла между обменивающимися теплом средами происходит через разделяющую их поверхность теплообмена — глухую стенку;

2) теплообменники смешения, в которых тепло передается от одной среды к другой при их непосредственном соприкосновении.

Значительно реже применяются в химической промышленности регенеративные теплообменники, в которых нагрев жидких сред происходит за счет их соприкосновения с ранее нагретыми твердыми телами — насадкой, заполняющей аппарат, периодически нагреваемой другим теплоносителем.

Поверхностные теплообменники наиболее распространены, и их конструкции весьма разнообразны. Ниже рассмотрены типовые, в основном нормализованные, конструкции поверхностных теплообменников и распространенные конденсаторы смешения.

В химической технологии применяются теплообменники, изготовленные из самых различных металлов (углеродистых и легированных сталей, меди, титана, тантала и др.), а также из неметаллических материалов, например графита, тефлона и др. Выбор материала диктуется в основном его коррозионной стойкостью и теплопроводностью, причем конструкция теплообменного аппарата существенно зависит от свойств выбранного материала.

Конструкции теплообменников должны отличаться простотой, удобством монтажа и ремонта. В ряде случаев конструкция теплообменника должна обеспечивать возможно меньшее загрязнение поверхности теплообмена и быть легко доступной для осмотра и очистки.

Трубчатые теплообменники

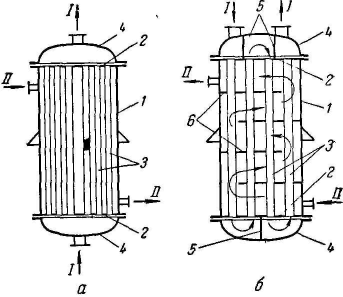

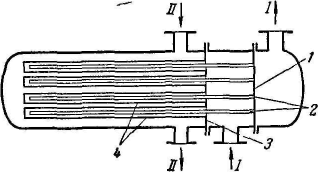

Кожухотрубчатые теплообменники. Эти теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников. На рис. VШ-11 а показан кожухотрубчатый теплообменник жесткой конструкции, который состоит из корпуса, или кожуха 1, и приваренных к нему трубных решеток 2. В трубных решетках закреплен пучок труб 3. К трубным решеткам крепятся (на прокладках и болтах) крышки 4.

Кожухотрубчатые теплообменники. Эти теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников. На рис. VШ-11 а показан кожухотрубчатый теплообменник жесткой конструкции, который состоит из корпуса, или кожуха 1, и приваренных к нему трубных решеток 2. В трубных решетках закреплен пучок труб 3. К трубным решеткам крепятся (на прокладках и болтах) крышки 4.

В кожухотрубчатом теплообменнике одна из обменивающихся теплом сред I движется внутри труб (в трубном пространстве), а другая II — в межтрубном пространстве.

| Рис. VIII-11. Кожухотрубчатые одноходовой (а) и многоходовой (б) теплообменники: 1 — корпус (обечайка); 2 —трубные решетки. 3 — тоубы; 4— крышки, 5 — перегородки в крышках; 6 — перегородки в межтрубном пространстве. |

Среды обычно направляют противотоком друг к другу. При этом нагреваемую среду направляют снизу вверх, а среду, отдающую тепло, — в противоположном направлении. Такое направление движения каждой среды совпадает с направлением, в котором стремится двигаться данная среда под влиянием изменения ее плотности при нагревании или охлаждении.

Кроме того, при указанных направлениях движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата. В противном случае, например при подаче более холодной (нагреваемой) среды сверху теплообменника, более нагретая часть жидкости, как более легкая, может скапливаться в верхней части аппарата, образуя «застойные» зоны.

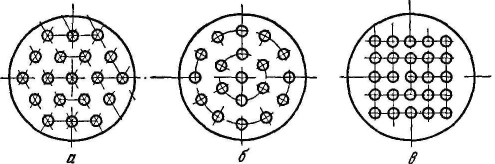

Трубы в решетках обычно равномерно размешают по периметрам правильных шестиугольников, т. е. по вершинам равносторонних треугольников (рис VIII-12,а), реже применяют размещение труб по концентрическим окружностям (рис VIII-12,б).

В отдельных случаях, когда необходимо обеспечить удобную очистку наружной поверхности труб, их размещают по периметрам прямоугольников (рис. VIII -12, в). Все указанные способы размещения труб преследуют одну цель — обеспечить возможно более компактное размещение необходимой поверхности теплообмена внутри аппарата. В большинстве случаев наибольшая компактность достигается при размещении трубок по периметрам правильных шестиугольников.

Рис. VIII -12. Способы размещения труб в теплообменниках:

а — по периметрам правильных шестиугольников; б — по концентрическим окружностям;

в — по периметрам прямоугольников (коридорное расположение)

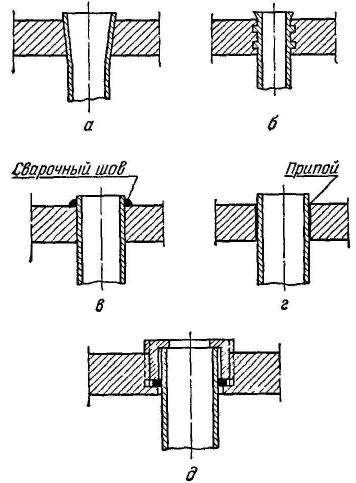

| Рис. УП1-13. Закрепление труб в трубных решетках: а — развальцовкой; б — развальцовкой с канавками; в — сваркой; г — пайкой; д — сальниковыми устройствами. |

|

Трубы закрепляют в решетках чаще всего развальцовкой (рис. VIII -13, а, б), причем особенно прочное соединение (необходимое в случае работы аппарата при повышенных давлениях) достигается при устройстве в трубных решетках отверстий с кольцевыми канавками, которые заполняются металлом трубы в процессе ее развальцовки (рис. VIII -13, б). Кроме того, используют закрепление труб сваркой (рис. VIII -13, в), если материал трубы не поддается вытяжке и допустимо жесткое соединение труб с трубной решеткой, а также пайкой (рис. VIII -13, г), применяемой для соединения главным образом медных и латунных труб. Изредка используют соединение труб с решеткой посредством сальников (рис. VIII -13, д), допускающих свободное продольное перемещение труб и возможность их быстрой замены. Такое соединение позволяет значительно уменьшить температурную деформацию труб (см. ниже), но является сложным, дорогим и недостаточно надежным.

Теплообменник, изображенный на рис. VIII-11, а, является одноходовым. При сравнительно небольших расходах жидкости скорость ее движения в трубах таких теплообменников низка и, следовательно, коэффициенты теплоотдачи невелики. Для увеличения последних при данной поверхности теплообмена можно уменьшить диаметр труб, соответственно увеличив их высоту (длину). Однако теплообменники небольшого диаметра и значительной высоты неудобны для монтажа, требуют высоких помещений и повышенного расхода металла на изготовление деталей, не участвующих непосредственно в теплообмене (кожух аппарата). Поэтому более рационально увеличивать скорость теплообмена путем применения многоходовых теплообменников.

В многоходовом теплообменнике (рис. VIII-11, б)корпус 1, трубные решетки 2, укрепленные в них трубы 3 и крышки 4 идентичны изображенным на рис. VIII-11, а. С помощью поперечных перегородок 5, установленных в крышках теплообменника, трубы разделены на секции, или ходы, по которым последовательно движется жидкость, протекающая в трубном пространстве теплообменника. Обычно разбивку на ходы производят таким образом, чтобы во всех секциях находилось примерно одинаковое число труб.

Вследствие меньшей площади суммарного поперечного сечения труб, размещенных в одной секции, по сравнению с поперечным сечением всего пучка труб, скорость жидкости в трубном пространстве многоходового теплообменника возрастает (по отношению к скорости в одноходовом теплообменнике) в число раз, равное числу ходов. Так, в четырехходовом теплообменнике (рис. VIII-11, б) скорость в трубах при прочих равных условиях в четыре раза больше, чем в одноходовом. Для увеличения скорости и удлинения пути движения среды в межтрубном пространстве (рис. VIII-11, б) служат сегментные перегородки 6. В горизонтальных теплообменниках эти перегородки являются одновременно промежуточными опорами для пучка труб.

Повышение интенсивности теплообмена в многоходовых теплообменниках сопровождается возрастанием гидравлического сопротивления и усложнением конструкции теплообменника. Это диктует выбор экономически целесообразной скорости, определяемой числом ходов теплообменника, которое обычно не превышает 5—6. Многоходовые теплообменники работают по принципу смешанного тока, что, как известно, приводит к некоторому снижению движущей силы теплопередачи по сравнению с чисто противоточным движением участвующих в теплообмене сред. В одноходовых и особенно в многоходовых теплообменниках теплообмен может ухудшаться вследствие выделения растворенных в жидкости (или паре) воздуха и других неконденсирующихся газов. Для их периодического удаления в верхней части кожуха теплообменников устанавливают продувочные краники.

Одноходовые и многоходовые теплообменники могут быть вертикальными или горизонтальными. Вертикальные теплообменники более просты в эксплуатации и занимают меньшую производственную площадь. Горизонтальные теплообменники изготавливаются обычно многоходовыми и работают при больших скоростях участвующих в теплообмене сред для того, чтобы свести к минимуму расслоение жидкостей вследствие разности их температур и плотностей, а также устранить образование застойных зон.

Если средняя разность температур труб и кожуха в теплообменниках жесткой конструкции, т. е. с неподвижными, приваренными к корпусу трубными решетками, становятся значительными (приблизительно равной или большей 50 °С), то трубы и кожух удлиняются неодинаково. Это вызывает значительные напряжения в трубных

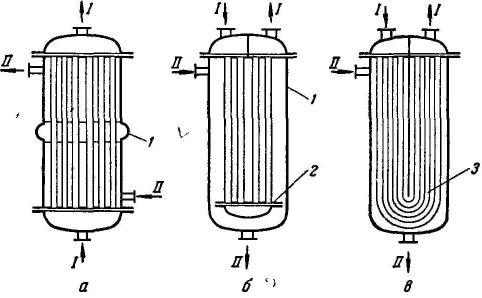

Рис. VIII-14. Кожухотрубчатые теплообменники с компенсирующими

устройствами:

а — с линзовым компенсатором; б — с плавающей головкой; в — с U-образными трубами;

1 — компенсатор; 2 — подвижная трубная решетка; 3 — U-образные трубы.

решетках, может нарушить плотность соединения труб с решетками, привести к разрушению сварных швов, недопустимому смешению обменивающихся теплом сред. Поэтому при разностях температур труб и кожуха, больших 50°С, или при значительной длине труб применяют кожухотрубчатые теплообменники нежесткой конструкции, допускающей некоторое перемещение труб относительно кожуха аппарата.

Для уменьшения температурных деформаций, обусловленных большой разностью температур труб и кожуха, значительной длиной труб, а также различием материала труб и кожуха, используют кожухотрубчатые теплообменники с ллл з овы м- компенсатором (рис. VIII-14, а), у которых на корпусе имеется линзовый компенсатор 1, подвергающийся упругой деформации. Такая конструкция отличается простотой, но применима при небольших избыточных давлениях в межтрубном пространстве, обычно не превышающих 6·106 Н/м2 (6 ат).

При необходимости обеспечения больших перемещений труб и кожуха используют теплообменник с плавающей головкой (рис. VIII-14, б). Нижняя трубная решетка 2 является подвижной, что позволяет всему пучку труб свободно перемещаться независимо от корпуса аппарата. Этим предотвращаются опасная температурная деформация труб и нарушение плотности их соединения с трубными решетками. Однако компенсация температурных удлинений достигается в данном случае за счет усложнения и утяжеления конструкции теплообменника.

В кожухотрубчатом теплообменнике с U-образными трубами (рис. VIII-14, в) сами трубы 3 выполняют функцию компенсирующих устройств. При этом упрощается и облегчается конструкция аппарата, имеющего лишь одну неподвижную трубную решетку. Наружная поверхность труб может быть легко очищена при выемке всей трубчатки из корпуса аппарата. Кроме того, в теплообменниках такой конструкции, являющихся двух- или многоходовыми, достигается довольно интенсивный теплообмен. Недостатки теплообменников с U-образными трубами: трудность очистки внутренней поверхности труб, сложность размещения большого числа труб в трубной решетке.

Стальные кожухотрубчатые теплообменники стандартизованы по ГОСТ 9929—67.

| Рис. VIII-15. Кожухотрубчатый теплообменник с двойными трубами: 1, 3 — трубная решетка; 2 — внутренние трубы: 4 — наружные трубы |

В химической промышленности применяются также теплообменники с двойными трубами (рис. VIII-15). С одной стороны аппарата размещены две трубные решетки, причем в решетке 1 закреплен пучок труб 2 меньшего диаметра, открытых с обоих концов, а в решетке 3 — трубы 4 большего диаметра с закрытыми левыми концами, установленные концентрически относительно труб 2. Среда I движется по кольцевым пространствам между трубами 2 и 4 и выводится из межтрубного, пространства теплообменника по трубам 2. Другая среда II движется сверху вниз по межтрубному пространству корпуса теплообменника, омывая трубы 4 снаружи. В теплообменниках такой конструкции трубы могут удлиняться под действием температуры независимо от корпуса теплообменника.

В химической промышленности применяются также теплообменники с двойными трубами (рис. VIII-15). С одной стороны аппарата размещены две трубные решетки, причем в решетке 1 закреплен пучок труб 2 меньшего диаметра, открытых с обоих концов, а в решетке 3 — трубы 4 большего диаметра с закрытыми левыми концами, установленные концентрически относительно труб 2. Среда I движется по кольцевым пространствам между трубами 2 и 4 и выводится из межтрубного, пространства теплообменника по трубам 2. Другая среда II движется сверху вниз по межтрубному пространству корпуса теплообменника, омывая трубы 4 снаружи. В теплообменниках такой конструкции трубы могут удлиняться под действием температуры независимо от корпуса теплообменника.

Элементные теплообменники. Для повышения скорости движения среды в межтрубном пространстве без применения перегородок, затрудняющих очистку аппарата, используют элементные теплообменники. Каждый элемент такого теплообменника представляет собой простейший кожухотрубчатый теплообменник. Нагреваемая и охлаждаемая среды последовательно проходят через отдельные элементы, состоящие из пучка труб в кожухе небольшого диаметра. Теплообменник, состоящий из таких элементов (ходов), допускает значительные избыточные давления в межтрубном пространстве; его можно рассматривать как модификацию многоходового кожухотрубчатого теплообменника.

В элементных теплообменниках взаимное движение сред приближается к эффективной схеме чистого противотока. Однако вследствие разделения общей поверхности теплообмена на отдельные элементы конструкция становится более громоздкой и стоимость теплообменника возрастает.

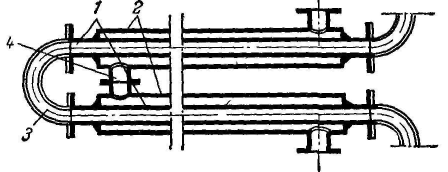

Двухтрубчатые теплообменники. Теплообменники этой конструкции,, называемые также теплообменниками типа «труба в трубе», состоят из нескольких последовательно соединенных трубчатых элементов, образованных двумя концентрически расположенными трубами (рис. VIII-16). Один теплоноситель движется по внутренним трубам 1, а другой — по кольцевому зазору между внутренними 1 и наружными 2 трубами. Внутренние трубы (обычно диаметром 57—108 мм) соединяются калачами 3, а наружные трубы, имеющие диаметр 76—159 мм,—патрубками 4.

Рис. VIII-16. Двухтрубчатый теплообменник: 1 — внутренние трубы;

2 — наружные трубы; 3 — калач; 4 — патрубок.

Благодаря небольшим поперечным сечениям трубного и межтрубного пространства в двухтрубчатых теплообменниках даже при небольших расходах достигаются довольно высокие скорости жидкости, равные обычно 1—1,5 м/сек. Это позволяет получать более высокие коэффициенты теплопередачи и достигать более высоких тепловых нагрузок на единицу массы аппарата, чем в кожухотрубчатых теплообменниках. Кроме того, с увеличением скоростей теплоносителей уменьшается возможность отложения загрязнений на поверхности теплообмена.

Вместе с тем эти теплообменники более громоздки, чем кожухотрубчатые, и требуют большего расхода металла на единицу поверхности теплообмена, которая в аппаратах такого типа образуется только внутренними трубами.

Двухтрубчатые теплообменники могут эффективно работать при небольших расходах теплоносителей, а также при высоких давлениях.

Если требуется большая поверхность теплообмена, то эти аппараты выполняют из нескольких параллельных секций.

Дата добавления: 2016-03-15; просмотров: 4719;