Металлургические особенности сварки углеродистых сталей.

Рассматриваемые стали обладают хорошей свариваемостью. Технология их сварки должна обеспечивать определенный комплекс требований, основные па которых — обеспечение надежности и долговечности конструкций (особенно из термически упрочняе-мых сталей, обычно используемых при изготовлении ответственных конструкций). Важное требование при сварке рассматриваемых сталей — обеспечение равнопрочности сварного соединения с основным металлом и отсутствие дефектов в сварном шве. Для этого механические свойства металла шва и околошовной зоны должны быть не ниже нижнего предела соответствующих свойств основного металла.

В некоторых случаях конкретные условия работы конструкций допускают снижение отдельных показателей механических свойств сварного соединения. Однако во всех случаях, особенно при сварке ответственных конструкций, швы не должны иметь трещин, непроваров, пор, подрезов. Геометрические размеры и форма швов должны соответствовать требуемым. Сварное соединение должно быть стойким против перехода в хрупкое состояние. Иногда к сварному соединению предъявляют дополнительные требования (работоспособность при вибрационных и ударных нагрузках, пониженных температурах и т. д.). Технология должна обеспечивать максимальную производительность и экономичность процесса сварки при требуемой надежности конструкции.

Механические свойства металла шва и сварного соединения зависят от его структуры, которая определяется химическим составом, режимом сварки, предыдущей и последующей термообработкой. Химический состав металла шва при сварке рассматриваемых сталей незначительно отличается от состава основного металла. Это различие сводится к снижению содержания в металле шва углерода для предупреждения образования структур закалочного характера при повышенных скоростях охлаждения. Возможное снижение прочности металла шва, вызванное уменьшением содержания и нем углерода, компенсируется легированием металла через проволоку, покрытие или флюс марганцем, кремнием.

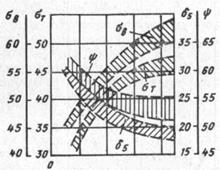

Таким образом, химический состав металла шва зависит от доли участия основного и дополнительного металлов в образовании металла шва и взаимодействий между металлом, шлаком и газовой фазой. Повышенные скорости охлаждении металла шва также способствуют повышению его прочности (рис.1), однако при этом снижаются его пластические свойства и ударная вязкость. Это объясняется изменением количества и строения перлитной фазы. Критическая температура перехода металла однослойного шва в хрупкое состояние практически не зависит от скорости охлаждения. Скорость охлаждения металла шва определяется толщиной свариваемого металла, конструкцией сварного соединения, режимом сварки и начальной температурой изделия.

Влияние скорости и охлаждения в наибольшей степени проявляется при дуговой сварке однослойных угловых швов и последнего слоя многослойных угловых и стыковых швов при наложении их на холодные, предварительно сваренные швы. Металл много-слойных швов, кроме последних слоев, подвергающийся действию повторного термического цикла сварки, имеет более благоприятную мелкозернистую структуру. Поэтому он обладает более низкой критической температурой перехода в хрупкое состояние. Пластическая деформация, возникающий в металле шва под воздействием сварочных напряжений, также повышает предел текучести металла шва.

|

Рис.1 – Зависимость между скоростью охлаждения и механическими свойствами

металла шва при дуговой сварке низкоуглеродистых сталей

Обеспечение равнопрочности металла шва при дуговых способах сварки низкоуглеродистых обычно не вызывает затруднений. Механические свойства металла околошовной зоны зависят от конкретных условии сварки и от вида термообработки стали перед сваркой.

При сварке низкоуглеродистых горячекатаных (в состоянии поставки) сталей при толщине металла до 15 мм на обычных режимах, обеспечивающих небольшие скорости охлаждения, структуры металла шва и околошовной зоны ферритно-перлитные. Повышение скоростей охлаждения при сварке на форсированных режимах металла повышенной толщины, однопроходных угловых швов, при отрицательных температурах и т. д. может привести к появлению в металле шва и околошовной зоны закалочных структур на участках перегрева и полной и неполной перекристаллизации.

Как видно из данных рис. 2, скорость охлаждения для низкоуглеродистых сталей оказывает большое влияние на их механические свойства. При повышении содержания марганца это влияние усиливается. Поэтому даже при сварке горячекатаной низкоуглеродистой стали марки ВСт3 при указанных выше условиях не исключена возможность получения в сварном соединении закалочных структур. Если сталь перед сваркой прошла термическое упрочнение — закалку, то в зоне термического влияния шва на участках рекристаллизации и старения будет наблюдаться отпуск металла, т.е. снижение его прочностных свойств. Уровень изменения этих свойств зависит от погонной энергии, типа сварного соединения и условии сварки.

Швы, сваренные на низкоуглеродистых сталях всеми способами сварки, обладают удовлетворительной стойкостью против образования кристаллизационные трещин. Это обусловлено низким содержанием в них углерода. Однако для низкоуглеродистых сталей, содержащих углерод по верхнему пределу (свыше 0,20%), при- сварке угловых швов и первого корневого шва и многослойных швах, особенно с повышенным зазором, возможно образование кристаллизационных трещин, что связано в основном с неблагоприятной формой провара (узкая глубокая форма провара с коэффициентом формы 0,8—1,2). Легирующие добавки в низколегированных сталях могут повышать вероятность образования кристаллизационных трещин.

|

Рис.2- Влияние скорости охлаждения при температуре 550 0С на

механические свойства сталей:

1-Ст3, 2-19Г, 3-14г2

Низкоуглеродистые стали хорошо свариваются практически всеми способами сварки плавлением.

Среднеуглеродистые стали обладают ограниченной свариваемостью, поскольку они склонны к формированию структур закалки в зоне термического влияния. Диапазон допустимых скоростей охлаждения значительно ниже, чем у низкоуглеродистых сталей. Так, например, диапазон допустимых скоростей охлаждения металла зоны термического влияния, обеспечивающих в структуре металла рассматриваемой зоны до 30% мартенсита, при сварке стали 20 ограничивается максимальной скоростью w0 = 150° С/с, а при сварке стали 35

w0 =7° С/с. При сварке среднеуглеродистых сталей для предотвращения образования холодных трещин, как правило, применяют подогрев до температуры 250—300° С. Для выравнивания механических свойств и повышения пластичности после сварки проводят термообработку сварного соединения.

Высокоуглеродистые стали также обладают ограниченной тепловой свариваемостью. У этих сталей склонность к формированию структур закалки в зоне термического влияния по сравнению со среднеуглеродистыми сталями выше. Поскольку а увеличением содержания углерода наблюдается снижение критической точки А3, то возрастает вероятность формирования в зоне, нагревавшейся выше температуры начала интенсивного роста зерна, структуры перегрева. При сварке высокоуглеродистых сталей применяют подогрев и термообработку после сварки.

Для изготовления сварных конструкций высокоуглеродистые стали, как правило, не применяют; с вопросами сварки высокоуглеродистых сталей сталкиваются главным образом при проведении ремонтных работ.

Дата добавления: 2016-03-10; просмотров: 942;