Металлографская печать

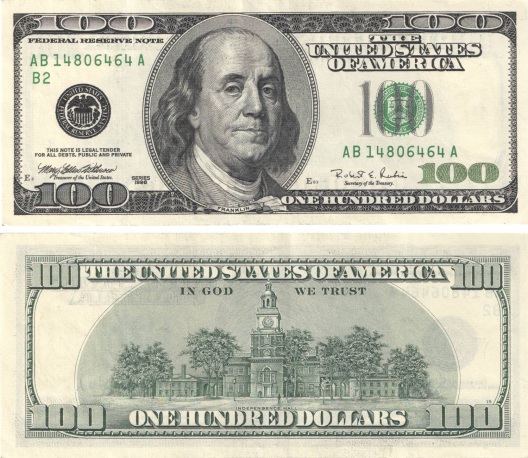

Глубокая металлографская печать — это способ печати, при котором элементы изображений углублены в печатной форме. При печати краска из форм переходит на бумагу и при высыхании образует выступающий над поверхностью бумаги красочный слой достаточно большой толщины, который легко почувствовать на ощупь. С помощью металлографской печати достигается высокая точность и четкость воспроизведения рисунка. Мельчайшие элементы изображений на купюрах выполняются именно этим способом.

На всех российских купюрах образца 1997 года присутствуют изображения, выполненные металлографской печатью с повышенной рельефностью. Это надпись на лицевой стороне — «БИЛЕТ БАНКА РОССИИ» (в верхней части справа) и метка для людей с ослабленным зрением в виде кружков и прямоугольников. У свежеотпечатанных купюр указанные реквизиты легко воспринимаются на ощупь.

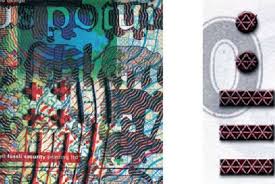

микротекст

Микротекст на купюре 100 долл. США образца 1996 года,

линии и рисунка выполнены глубокой печатью

II. Исследование оттисков удостоверительных печатных форм, изготовленных по современным технологиям (лазерное гравирование по резине, фотополимерным способом, изготовлением резиновых печатных форм в матрицах, полученных фрезерованием).

На сегодняшний день наибольшее распространение получили такие технологии изготовление печатей:

- технология методом вулканизации резины

- полимерная технология

- лазерная технология

- флэш-технология

Для изготовления печати путем вулканизации предварительно изготавливается матрица с прямым углубленным изображением печатающих элементов, на специальных фрезеровальных станках. Резец формирует печатающие элементы формы. С готовой матрицы, как и в традиционной технологии, путем вулканизации резины получают резиновую удостоверительную печатную форму. В качестве материалов для матриц используют металлы и пластмассы. Установлено, что первые дают более качественное изображение, чем вторые.

Термопресс «сырая» резина

Технология изготовления лазерным гравированием. При изготовлении данного вида удостоверительной печатной формы применяется прямая технология, когда для выборки формного материала используется энергия мощного, тонко сфокусированного лазерного луча. В качестве формного материала используется специальная резина. Лазерный пучок, сфокусированный в пятно размером от единиц до сотен микрон, разогревает формный материал до температуры испарения или термического разложения. В результате в тех местах формы, где она была обработана лазерным пучком, материал удаляется с поверхности и образуются пробельные элементы. При этом одновременно создаются печатающие элементы. Никакая химическая или фотохимическая обработка формы не требуется.

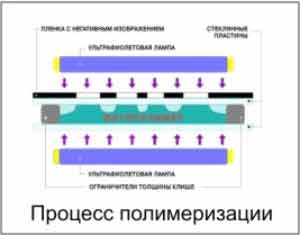

Фотополимерная технология – это изготовление печатей, штампов, факсимиле методом, основанным на свойстве фотополимера постепенно отвердевать по слоям под воздействием ультра-фиолетового освещения определенного спектра.

Метод изготовления печати из жидкого фотополимера.

| |

| |

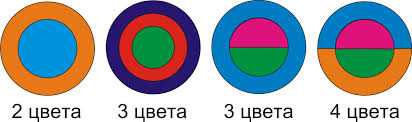

Печати, изготовленные при помощи флеш-технологии, имеют ряд немаловажных преимуществ.

На печатающей поверхности нет выступающих частей, которые могут изнашиваться и крошиться, не нужна штемпельная подушка. Количество оттисков, получаемых после одной заправки 5-8 тысяч, после чего печать можно снова неоднократно заправлять. Можно получить многоцветные печати.

Процесс изготовления включает 5 этапов:

1 Вывод оригинал-макета на лазерном принтере (позитив)

2 Монтаж заготовки на флэш-установке

3 Засветка

4 Монтаж клише печати в оснастку

5 Наполнение печати чернилами

Этот метод позволяет изготавливать печати с более высокой степенью защиты от подделки.

Для флеш-технологии необходима термочувствительная пористая резина. В процессе изготовления печати некоторые поры резины запекают. На запекаемую поверхность накладывают специальную светочувствительную углеродную пленку.

Световая энергия лампы-вспышки преобразуется в тепловую энергию (70-75 С). При поглощении света лампы углеродная пленка нагревается и при контакте с поверхностью резины запекает ее поры. Находящиеся под изображением поры остаются открытыми. Затем заливаются чернила через специальное отверстие (щтуцер) в оснастку с припаянной или приклеенной печатью.

Для полного насыщения резины необходимо 1-2 часа. Если чернила нагреть до температуры 30-35 С, время заполнения можно значительно сократить. После насыщения чернилами печати или штампа, выход чернил, необходимых для заполнения, определяется из таблицы (для обыкновенной круглой печати диаметром 40-45 мм - 2-3 грамма).

При решении вопроса: «не одной ли и той же печатью нанесены оттиски?» необходимо определиться со способом изготовления печати (штампа), что бы знать в каком направлении вести исследования. Так как, определив способ изготовления печати можно будет целенаправленно искать, и изучать именно те признаки, которые характерны для конкретного способа.

Если это печать, изготовленная традиционным способом, то эксперт прежде всего будет обращать внимание на взаимное размещение элементов оттиска: изучать их смещения по вертикали и горизонтали, положение по отношению к центру, деформацию букв и цифр и др.

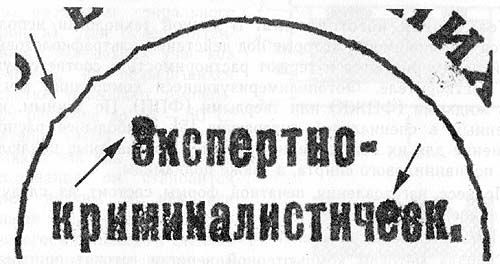

Фрагмент оттиска печати, изготовленной традиционным способом. Стрелками отмечены часто встречающиеся признаки данного вида удостоверительных печатных форм: «забитость» шрифта, деформация линий окружностей

Если будет установлен способ лазерного гравирования, эксперт будет изучать разрывы в тонких штрихах, обращать внимание на отсутствие отдельных элементов, проверять устойчивость выявленных признаков (известно, например, что разрыв может произойти не от отсутствия элемента в печати; при определенных условиях элемент может полностью отобразиться), искать дефекты удостоверительной печатной формы, связанные с качеством использованной резины, и др.

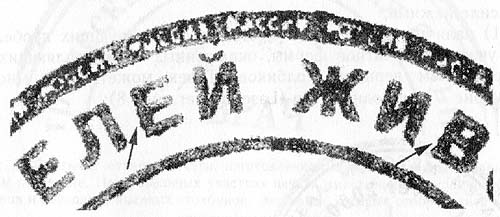

Фрагмент оттиска печати, изготовленной прямым лазерным гравированием по резине. Стрелками показаны линии границы штрихов, имеющие пилообразную форму

В случае изготовления печати (штампа) по фотополимерной технологии эксперт будет изучать особенности распределения штемпельной краски в штрихах, так как качество изготовления такой удостоверительной печатной формы может быть как очень высоким, так и низким. Наличие на поверхности печатающих элементов следов лопнувших пузырьков воздуха в полимерном слое может отобразиться в виде неокрашенных круглых пятнышек или в виде точки с неокрашенным кольцом. И очень существенным признаком будет наличие посторонних дополнительных небольших штрихов, примыкающих к печатным элементам. Не зная способа изготовления печати (штампа), эти признаки можно не заметить.

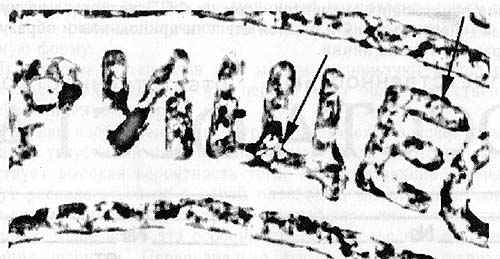

Стрелками показаны неокрашенные участки круглой формы и точки с неокрашенными вокруг них кольцами в которых отобразились особенности строения фотополимера

В оттисках резиновых печатей, полученных с матриц, изготовленных фрезерованием, обычно ищут разрывы в штрихах в местах их пересечения, обращают внимание на отсутствие элементов, особенности их строения (в связи с фрезерованием матрицы). Если будут обнаружены устойчивые различия, то можно говорить о разных печатях, а сходство не может исключить изготовления их с одной матрицы.

Важно при обнаружении и оценке признаков установить причину их возникновения. Например, круглые неокрашенные пятнышки появляются в любых штрихах, если используется штемпельная подушка из крупнопористого материала; признаки маскируются, если подушка обильно смочена краской; образуются новые, нехарактерные для данной печати признаки, если используется непроклеенная бумага или краска не густая.

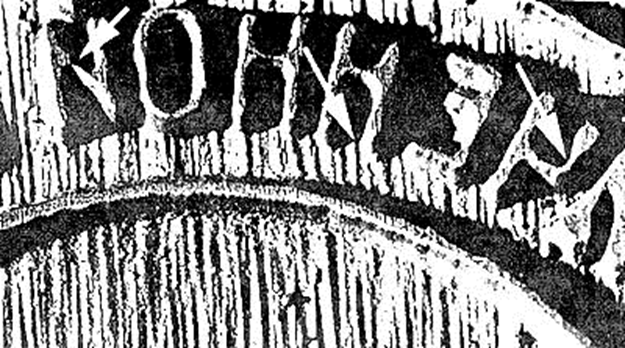

Фрагмент печати, изготовленной прямым лазерным гравированием по резине с грубыми нарушениями технологических правил, что вызвало затруднение при определении способа ее изготовления. Стрелками показаны неровные края печатающих элементов, утончение, разрывы элементов, а также нагромождение на пробельных участках непараллельных линий различной ширины, являющихся следами обработки лазерным лучом

Таким образом, установив способ изготовления удостоверительной печатной формы, можно целенаправленно изучать другие признаки (зависит от задачи): удостовериться в их устойчивости, влиянии на них условий нанесения, воспроизвести эти условия (по возможности и с разрешения следователя), получив оттиски непосредственно на документе или подобной ему бумаге, запросив печати (штампы), не только изъятые у подозреваемого, но и подлинные.

Более полную информацию о структуре поверхности печатающих элементов и устойчивости отображения признаков можно получить, изучив их оттиски на мелованной бумаге.

Дата добавления: 2016-03-04; просмотров: 9906;