Железобетонные шпалы и брусья

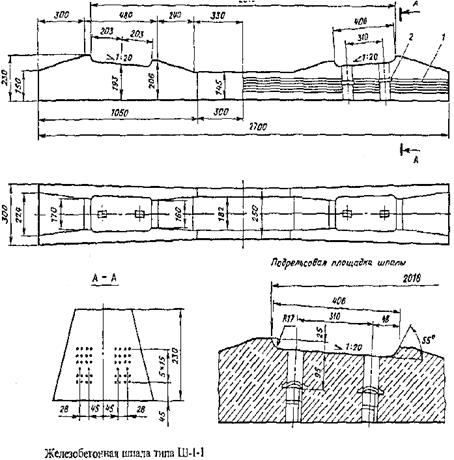

Современная железобетонная шпала — цельнобрусковая из предварительно напряженного железобетона, армированная высокопрочной проволокой, должна соответствовать требованиям. Серийно выпускается промышленностью шпала типа III-1-1 для раздельного клеммно-болтового скрепления КБ.

Кроме того, в подрельсовых зонах устраиваются углубления (по 25 мм) с наклоном (1:20) для обеспечения подуклонки рельсов (при плоских подкладках КБ), а также передачи боковых сил на бетон и улучшения работы закладных болтов и нашпальных резиновых прокладок. Шпалы Ш-1-1 изготавливают из тяжелого бетона класса по прочности на сжатие В40 (М500). Марка бетона по морозостойкости должна быть не ниже F200 (Мрз200). Для бетона шпал применяются щебень (из природного камня или гравия) фракции 5—20 мм (или 5—25 мм по согласованию с потребителем).

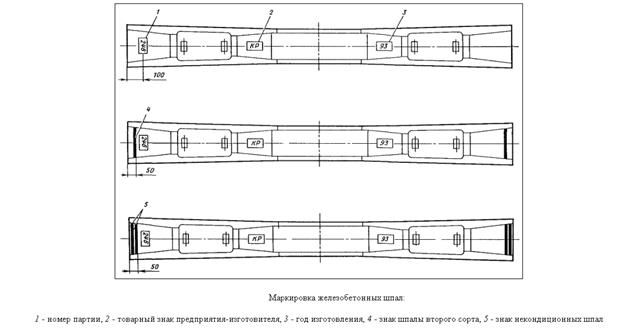

В зависимости от трещиностойкости, точности геометрических параметров и качества бетонных поверхностей шпалы подразделяют на два сорта: первый и второй. Шпалы второго сорта предназначены для укладки на малодеятельных, станционных и подъездных путях и поставляются только с согласия потребителя. На верхней поверхности шпал при их формовании выштамповывается маркировка (рис. 1.35): товарный знак предприятия-изготовителя (на каждой шпале); год изготовления (две последние цифры) — не менее чем на 20 % шпал каждой партии. Кроме того, несмываемой краской наносится штамп ОТК и номер партии на концевой части каждой шпалы.

На обоих концах шпал второго сорта наносят краской одну поперечную полосу шириной 15—20 мм, а на некондиционных шпалах — по две поперечных полосы.

Многолетний опыт эксплуатации шпал брускового типа из предварительно напряженного железобетона показал их бесспорные достоинства по сравнению с деревянными шпалами:

- увеличение межремонтных периодов благодаря долговечности шпал (до 30—50 лет);

- повышенная (на 10—20 % по сравнению с деревянными шпалами) устойчивость бесстыкового пути против выброса;

- стабильность ширины рельсовой колеи;

- однородность упругих свойств по длине пути и плавность движения поездов (что важно для скоростных линий);

- сохранение лесов.

Сроки службы шпал

Расчетные или перспективные сроки службы деревянных шпал в годах для среднесетевых условий эксплуатации установлены Инструкцией по содержанию деревянных шпал, переводных и мостовых брусьев железных дорог колеи 1520 мм (ЦП/410) в зависимости от рода и пропитки древесины:

- Сосновые, пропитанные маслянистыми антисептиками .................19

- Лиственничные, пропитанные маслянистыми антисептиками.............18

- Еловые, пихтовые и кедровые, пропитанные маслянистыми антисептиками .....17

- Пропитанные водными антисептиками (вне зависимости от пород древесины) ... 13.5

Для конкретных условий эксплуатации средние сроки служб шпал по нормам зависят от следующих показателей: массы рельсов, грузонапряженности, климатическо-географических условий

Основными мероприятиями по продлению срока службы шпал и брусьев являются:

1) укрепление концов от растрескивания.

2) глубокая наколка древесины шпал для достижения практически сплошной пропитки в подрельсовых зонах (без наколки еловые шпалы пропитываются всего на 2—3 мм от поверхности, а наколотые — не менее глубины накола);

3) сверление отверстий для костылей (d = 12,7 мм, / = 130 мм) перед пропиткой шпал и брусьев. Это также обеспечивает увеличение сопротивления отжатию костылей в ~1,5 раза, так как при забивке костылей без сверления отверстий волокна древесины разрушаются и отгибаются (до 45°).

Для уменьшения механического износа деревянных шпал и брусьев эффективно применение прокладок (из резинового регенерата, кордонита, гомбелита) под металлическими подкладками скреплений ДО или КД. Такие прокладки уменьшают износ шпал под подкладками в 4—6 раз.

Нормативные сроки службы железобетонных шпал на дорогах нашей страны пока не регламентированы. Предварительное обобщение опыта применения железобетонных шпал дает основание считать, что наработка тоннажа при рельсах Р65 со скреплением КБ составляет не менее 2000 млн т брутто. На малодеятельных линиях реальный срок службы железобетонных шпал — до 50 лет.

Стальные шпалы

Стальные шпалы

Стальные шпалы из гнутого стального профиля, являются относительно лёгкими по весу. Такие шпалы иногда используются для временных подъездных путей, ветках промышленных предприятий. Их преимущество в том, что они не подвержены гниению и атакам насекомых, хорошо сохраняют ширину колеи, но при этом большим недостатком является то, что они подвержены коррозии. Стальные шпалы используются на железных дорогах Марокко, Алжира. Как известно, в этих странах очень сухой климат (даже на побережьях). Металлические шпалы применяются также в доменном и сталеплавильном производстве на тех участках, где из-за высоких температур деревянные шпалы горят, а в железобетонных шпалах происходит расслоение бетона. Кроме того, металлические шпалы позволяют устраивать верхнее строение пути при повышенных нагрузках на ось подвижного состава — до 60 тонн (нагрузки на ось подвижного состава РЖД до 25 т)..

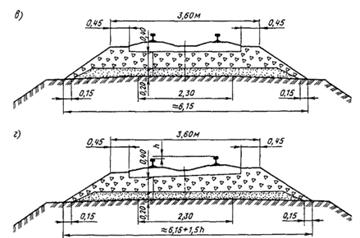

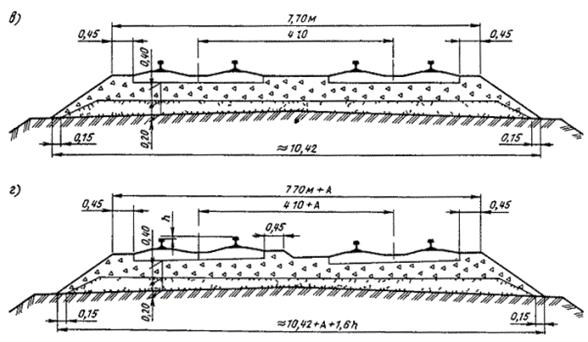

Балластный слой

Основным назначением балластного слоя является восприятие давления от шпал и равномерное распределение его по основной площадке земляного полотна; обеспечение устойчивости шпал, находящихся под воздействием вертикальных и горизонтальных сил, упругости подрельсового основания и возможности выправления рельсошпальной решетки в плане и профиле; отвод от нее поверхностных вод. Во избежание переувлажнения основной площадки вода не должна задерживаться на поверхности балластного слоя.

Материал для балласта должен быть прочным, упругим, устойчивым под нагрузкой и атмосферными воздействиями, а также дешевым. Кроме того, он не должен дробиться при уплотнении, пылить при проходе поездов, раздуваться ветром, размываться дождями и прорастать травой. В качестве балласта используют сыпучие, хорошо дренирующие упругие материалы: щебень, гравий, песок, ракушечник. Лучшим материалом для балласта является щебень из естественного камня, валунов и гальки.

Путевой щебень, применяемый на железных дорогах России, выпускают в виде двух основных фракций с размерами частиц 25... 60 и 25... 50 мм. Для балластировки станционных путей и применения в качестве строительного материала стандартом предусмотрен также мелкий щебень с размерами частиц 5...25 мм.

Щебень хорошо пропускает воду, не смерзается в зимнее время года, оказывает в 1,5 раза большее сопротивление продольному сдвигу, допускает в 2 раза большее вертикальное давление по сравнению с песчаным балластом и обеспечивает больший срок службы балласта, чем любой другой материал.

Однако щебень быстрее загрязняется различными сыпучими материалами (уголь, торф, руда), просыпающимися на путь при перевозках. Для предохранения щебня от загрязнения грунтом при вдавливании его в земляное полотно и уменьшения расхода щебня его укладывают на песчаную подушку.

Гравийный и гравийно-песчаный балласт получают в результате разработки естественно образовавшихся отложений гравия и крупнозернистого песка. Такой балласт дешевле щебня, меньше загрязняется, но вместе с тем менее устойчив к нагрузкам, хуже пропускает воду и может смерзаться в зимнее время года.

Ракушка как балласт имеет местное значение и используется лишь на линиях с малым грузооборотом. Песчаный балласт является наихудшим, поэтому его применяют только на линиях с малым грузооборотом, станционных путях и в качестве материала для подушки, создаваемой под щебеночным балластом.

во всех случаях не превышает 20 см.

во всех случаях не превышает 20 см.

На линиях скоростного движения пассажирских поездов путь должен быть уложен на щебеночный балласт с размерами призмы не менее установленных для путей 1Б1.

Наименьшая толщина балластного слоя под шпалами на приемоотправочных путях станций принята равной 25 см, а на прочих станционных путях — 15 см. Все основные направления сети железных дорог России имеют на главных путях щебеночный балласт.

В процессе эксплуатации балласт загрязняется, что ухудшает его дренирующие свойства. В связи с этим щебеночный балласт периодически очищают, а гравийный и песчаный заменяют и пополняют. Для снижения затрат труда на устранение расстройств балластного слоя и повышение его стабильности применяют обработку щебня вяжущими полимерными материалами. Для уменьшения засорения балласта и потерь грузов в пути запрещена погрузка сыпучих материалов в вагоны с неисправными дверями и полом, погрузка угля с шапкой, которая сдувается ветром и осыпается на путь. После погрузки проводят обработку сыпучего груза в вагонах специальными растворами, образующими прочную пленку, которая препятствует его выдуванию.

Дата добавления: 2016-02-27; просмотров: 5114;