Тарельчатые изоляторы

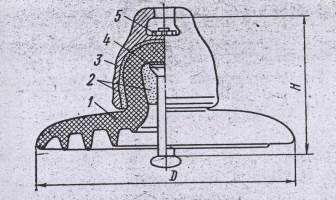

Такой изолятор (рис.2.3.) состоит из изолирующей детали и арматуры. Изолирующая деталь, изготовленная из фарфора или закаленного стекла, выполняется в форме тарелки с выгнутой кверху средней частью, которая называется головкой изолятора.

Арматура состоит из чугунной шапки и стального стержня. Шапка закрепляется на головке изолятора так, чтобы между ними оставался зазор не менее 2мм, а стержень с помощью связывающего материала соединяется с изолирующей деталью. Связывающим материалом является портландцемент с песком в соот-

Арматура состоит из чугунной шапки и стального стержня. Шапка закрепляется на головке изолятора так, чтобы между ними оставался зазор не менее 2мм, а стержень с помощью связывающего материала соединяется с изолирующей деталью. Связывающим материалом является портландцемент с песком в соот-

ношении 1:2. Температурные коэ- Рис.2.3. Подвесной изолятор

ффициенты расширения портлан- с конической головкой

дцемента и изолирующей  детали примерно одинаковы. Поверхности шапки и стержня должны быть оцинкованы. Механическую нагрузку несет в основном головка изолятора и, главным образом, ее боковые части.

детали примерно одинаковы. Поверхности шапки и стержня должны быть оцинкованы. Механическую нагрузку несет в основном головка изолятора и, главным образом, ее боковые части.

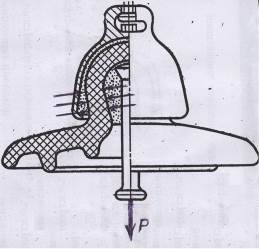

Внутренняя и внешняя поверхность изолирующей детали гладкая (у фарфоровых изоляторов глазурованная), с которой цементная замазка, выполненная в форме клина, не схватывается. Это обстоятельство обеспечивает возможность относительного перемещения головки и цементной заделки, что в свою очередь позволяет избежать возникновения опасных термических напряжений в головке изолятора при изменении температуры воздуха. Характе- Рис.2.4. Силы, действующие

ристики изолятора во многом определяю- на головку изолятора

тся его габаритными размерами H и D.

Изолятор в гирлянде находится под действием растягивающих нагрузок Р, приложенных к шапке изолятора и стержню (рис.2.4.).

Цементное тело конической формы, расположенное в гнезде головки, работает как клин, стремящийся расширить головку изолятора. Внешняя поверхность головки, имеющая форму конуса, также образует клин, который сжимается при вдавливании в цементную прослойку между шапкой и головкой. В результате изолирующая деталь в боковых стенках головки испытывает в основном напряжение сжатия.

Верхняя гладкая поверхность изолирующей детали (тарелки) наклонена под углом 5 – 10º к горизонтали для того, чтобы обеспечить стекание дождевой воды и загрязнений.

Край тарелки изогнут вниз и образует так называемую капельницу, не допускающую возникновения непрерывного потока воды с верхней поверхности изолятора на нижнюю. Нижняя поверхность тарелки сделана ребристой для увеличения длины утечки по поверхности и повышения мокроразрядного напряжения.

Указанные особенности конструкции тарельчатых изоляторов позволили создать их на большие разрушающие электромеханические нагрузки – от 70 до 400кН и более.

Как указывалось выше, тарельчатые изоляторы изготовляются из диэлектриков, обладающих необходимыми для эксплуатации на ВЛ электрическими и механическими характеристиками, достаточно стабильными при изменении климатических условий. Это – электротехнический фарфор и закаленное стекло.

В качестве сырья для фарфоровых изоляторов применяется высококачественная пластичная светлая глина (каолин), к которой добавляется кварцевый песок и пегматит. Фарфор, получаемый после сложного технологического процесса, представляет собой стекло с кристаллическим наполнителем, повышающим его механическую прочность. Диэлектрические потери в фарфоре зависят от характера и количественного соотношения кристаллической и стекловидной фаз. Современные высокопрочные изоляторы изготовляются из тонкодисперсного фарфора с увеличенным содержанием кварца и пониженным содержанием пегматита. В связи с этим увеличивается кристаллическая и уменьшается стекловидная фазы в фарфоре, в результате чего улучшаются его диэлектрические свойства. Поверхность фарфора покрывается ровным слоем гладкой и блестящей глазури. Характерной особенностью фарфора являются большие пределы прочности при сжатии. Однако фарфор недостаточно прочен при приложении изгибающих и растягивающих усилий.

В качестве сырья для изоляторов из закаленного стекла в тех или иных сочетаниях применяются мелкозернистый кварцевый песок, каолин или технический глинозём, синтетическая сода, поташ, известняк, доломит и др.

Изолятор, изготовленный из закаленного стекла, постоянно находится в механически напряженном состоянии. Действующие на изолятор напряжения взаимно уравновешиваются в течение всего срока его службы. В случае приложения к изолятору внешней механической растягивающей или изгибающей нагрузки разрушение может наступить только после компенсации сжимающих напряжений во внешних слоях. Появление в стекле трещин глубиной равной толщине наружного сжатого слоя приводит к нарушению равновесия и разрушению стеклодетали, которая рассыпается на мелкие куски, размеры которых зависят от степени закалки. В закаленном стекле также может возникнуть процесс саморазрушения в случае, если в стекломассе сохранятся мелкие камни, которые в местах их размещения создают напряжения, вызванные разной величиной коэффициента расширения дополнительных включений и основной массы стекла.

Линейные изоляторы изготовляются из щелочного стекла обычного промышленного состава с содержанием щелочных окислов до 12-16%, двущелочного стекла, по составу близкого к промышленному стеклу. Щелочное стекло имеет пониженные диэлектрические свойства, но хорошие технологические качества, позволяющие создавать малогабаритные изоляторы с развитой поверхностью; малощелочные и бесщелочные стекла не могут закаляться, поэтому для высоковольтных изоляторов они не применяются.

В двущелочном стекле часть окисла натрия заменена окислом калия. Применение в стекле двух щелочных окислов обеспечивает частичное проявление так называемого нейтрализационного эффекта, позволяющего сохранить высокую технологичность обычных щелочных стекол и одновременно значительно повысить их электроизоляционные свойства и характеристики по сравнению с однощелочными стеклами.

Изоляторы из закаленного стекла получают все большее распространение; производство фарфоровых изоляторов сокращается. Это направление технической политики объясняется следующим:

1. Весь технологический процесс изготовления изоляторов из закаленного стекла может быть полностью механизирован и автоматизирован. Кроме того, строительство заводов по производству стеклянных изоляторов требует значительно меньших затрат, чем фарфоровых. Поэтому стоимость стеклянных изоляторов при массовом производстве ниже, чем фарфоровых.

2. Запасы сырья для изготовления стекла в стране имеются в достаточном количестве.

3. Стеклянные изоляторы могут быть изготовлены на электромеханические нагрузки до 400кН и более, чего практически нельзя осуществить при использовании фарфора.

4. Прозрачность стекла позволяет легко обнаруживать при внешнем осмотре мелкие трещины и различного рода дефекты и повреждения.

5. Применение стеклянных изоляторов позволяет отказаться от проведения в процессе эксплуатации периодических профилактических испытаний гирлянд под напряжением. Это объясняется тем, что каждое повреждение закаленного стекла приводит к разрушению изолирующей тарелки, которое легко обнаружить визуально при очередном обходе ВЛ эксплуатационным персоналом. Во время разрушения тарелки происходит заклинивание осколков стекла между шапкой и стержнем, при этом механическая прочность остатка изолятора оказывается достаточной для того, чтобы предотвратить разрыв гирлянды.

6. Повышенная механическая прочность поверхностных слоев изоляторов из закаленного стекла препятствует возникновению трещин. Электрическая прочность стекла, как правило, сохраняется в течение всего срока эксплуатации, и процессы старения стекла происходят значительно медленнее, чем фарфора. Поэтому отбраковка стеклянных изоляторов, которая объясняется главным образом явлениями саморазрушения, происходит в течение первого года их эксплуатации, в то время как дефекты фарфоровых изоляторов начинают выявляться только после нескольких лет эксплуатации.

На рис.2.5. представлены эскизы некоторых подвесных линейных тарельчатых изоляторов, а в табл.2.3 – их характеристики.

Рис.2.5. Эскизы подвесных тарельчатых изоляторов

Таблица 2.3

Характеристики линейных тарельчатых изоляторов

| Тип | Рис.2.5. | Основные размеры, мм | Длина пути утечки, мм | Разрушающая электромеханическая нагрузка, кН, не менее | Пробивное напряжение, кВ, не менее | Выдерживаемое напряжение, кВ | Масса изолятора, кг, не более | |||||||||||||

| Строительная высота H | Диаметр изолятора D | Диаметр стержня d | Одноминутное при 50 Гц, не менее | Импульсное 1%-ное разрядное напряжение при волне 1,2/50 мкс, не менее | ||||||||||||||||

| в сухом состо-янии | под дождем | + | - | |||||||||||||||||

| Подвесные изоляторы из закаленного стекла (ГОСТ 6490-83*Е) | ||||||||||||||||||||

| ПС70-Д | а | 127±4 или 146±4 | 255±2 | 303±13 | - | 3,49 или 3,56 | ||||||||||||||

| ПС60-Б | а | 90* | 4,1 | |||||||||||||||||

| ПС60-В | а | 90* | 5,0 | |||||||||||||||||

| (ПС120-А) | б | 146±4 | 260±2 | 340±15 | - | 5,41 | ||||||||||||||

| ПС120-Б | б | 146±4 | 255±2 | 320±14 | - | 4,43 | ||||||||||||||

| (ПС160-Б) | в | - | 7,8 | |||||||||||||||||

| ПС160-В | в | 146±4 170±5 | 280±2 | 370±15 | - | - | 6,58 | |||||||||||||

| (ПС210-Б) | б | 170±5 | 320±2 | 385±10 | - | 8,50 | ||||||||||||||

| ПСК210-А | г | 155±5 | 410±4 | 410±10 | - | - | 8,95 | |||||||||||||

| ПС210-В | в | 170±5 | 300±2 | 370±15 | - | - | 7,5 | |||||||||||||

| (ПС300-Б) | в | 320±2 | - | 11,5 | ||||||||||||||||

| ПСК300-К | г | 175±53 | 450±53 | 457±17 | - | - | 14,02 | |||||||||||||

| ПС300-В | в | 195±6 | 320±2 | 370±15 | - | - | 10,05 | |||||||||||||

| ПС400-А | б | 200±54 | 390±3 | 467±17 | - | - | 17,00 | |||||||||||||

| Подвесные фарфоровые изоляторы (ГОСТ 6490-83*Е) | ||||||||||||||||||||

| ПФ60-А | д | 6,5 | ||||||||||||||||||

| ПФ70-А | е | 170±5 или 127±4 | 310±6 | 318±14 | - | - | 4,6 или 4,5 | |||||||||||||

| ПФ60-Б | д | 6,0 | ||||||||||||||||||

| ПФ70-В | е | 146±4 | 270±73 | 340±10 | - | - | 5,1 | |||||||||||||

| ПФЕ-125 | е | - | - | 9,0 | ||||||||||||||||

| ПФЕ160-С | е | - | 8,6 | |||||||||||||||||

| ПФЕ-200 | д | 12,8 | ||||||||||||||||||

| Подвесные изоляторы для районов с повышенным уровнем загрязнения (ГОСТ 6490-83* и ГОСТ 21799-83) | ||||||||||||||||||||

| (ПФГ-5, ПР-3,5) | ж | - | - | 10,4 | ||||||||||||||||

| (ПФГ6-А, НС-2) | з | 8,1 | ||||||||||||||||||

| ПФВ70-А | и | - | 5,09 | |||||||||||||||||

| (ПФГ60-Б) | и | - | 5,1 | |||||||||||||||||

| (ПСГ70-А) | к | 127±4 | 270±3 | 410±16 | - | 5,2 | ||||||||||||||

| ПСД70-ДМ | к | 127±4 | 270±2 | 411±16 | - | 4,8 | ||||||||||||||

| (ПСГ6-А) | м | 5,3 | ||||||||||||||||||

| (ПСГ12-А) | м | 7,3 | ||||||||||||||||||

| ПСВ120-А | д | 146±4 | 300±2 | 430±175 | - | - | 7,02 | |||||||||||||

| ПСВ120-Б | д | 127±4 | 300±2 | 390±16 | - | - | 5,4 | |||||||||||||

| ПСГ-16 | м | - | - | 11,0 | ||||||||||||||||

Примечание: В обозначениях типов изоляторов согласно ГОСТ 6490-83*Е буквы обозначают: П – подвесной; С – стеклянный; Ф – фарфоровый; Г – грязестойкий; К – конический; Д – двукрылый; В – с вытянутым ребром; С (второе) – сферический; А, Б, В и т.д. (в конце) – различные модификации (типоразмеры) данного типа изолятора. Цифры в обозначениях типов подвесных изоляторов показывают электромеханическую разрушающую нагрузку, кН, и в изоляторах старых типов (ж, з, м) – в тоннах.

Дата добавления: 2016-02-24; просмотров: 3439;