Электрическая сварочная дуга и ее свойства

Электрическая сварочная дуга представляет собой электрический разряд в газообразной среде, который сопровождается выделением большого количества тепла и света. Температура столба дуги достигает 6000оС. Процесс зажигания дуги состоит из 3–х этапов:

1) короткое замыкание электрода на заготовку

2) отвод электрода от заготовки на расстояние 3 – 6 мм

3) возникновение устойчивого дугового разряда.

Короткое замыкание выполняется для разогрева торца электрода и заготовки в зоне контакта с электродом. После отвода электрода с его разогретого торца (катода) под действием электрического поля начинается эмиссия электронов. Электроны, вылетевшие с поверхности катода, направляются к аноду и, сталкиваясь на своем пути с молекулами и атомами паров и газов, расщепляют их на положительные ионы и отрицательные электроны. В результате дуговой промежуток становится электропроводным и через него начинается разряд электричества. Взаимная бомбардировка катода положительными ионами и анода отрицательными электронами переводит кинетическую энергию этих частиц в тепловую энергию, происходит нагрев и расплавление электродного и основного металлов.

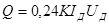

Полная тепловая мощность дуги рассчитывается по формуле:

, кал/сек

, кал/сек

где: К–коэффициент несинусоидальности напряжения и тока.

Для постоянного тока К=1, для переменного тока К=0,7–0,9;

IД – сварочный ток, А; UД – напряжение дуги, В.

Не все тепло дуги расходуется на плавление присадочного и основного металлов.  50% идет на нагрев изделия, около 30% – на нагрев электрода и почти 20% составляют потери тепла в окружающую среду. При питании дуги постоянным током примерно 42–43% теплоты выделяется на аноде, около 36–38% теплоты выделяется на катоде и примерно 20–21% – в столбе дуги. Поэтому температура анода несколько выше температуры катода.

50% идет на нагрев изделия, около 30% – на нагрев электрода и почти 20% составляют потери тепла в окружающую среду. При питании дуги постоянным током примерно 42–43% теплоты выделяется на аноде, около 36–38% теплоты выделяется на катоде и примерно 20–21% – в столбе дуги. Поэтому температура анода несколько выше температуры катода.

Электрические свойства дуги выражаются статической вольтамперной характеристикой, которая представляет собой зависимость между напряжением на дуге и током дуги .Характеристика состоит из трех участков: I, II, Ш, каждому из которых присущи свои особенности.

Oна может быть:

-падающая – участок I. Дуга с падающей характеристикой малоустойчива и имеет ограниченное применение.

-жесткая – участок II. Дуга с жесткой характеристикой, когда напряжение не зависит от силы тока, имеет самое широкое применение. На этом участке напряжение дуги определяется длиной дуги:

,

,

где:  =10–12В – падение напряжения между электродами;

=10–12В – падение напряжения между электродами;  =2–3В/мм–среднее падение напряжения на единицу длины дуги;

=2–3В/мм–среднее падение напряжения на единицу длины дуги;  – длина дуги, мм.

– длина дуги, мм.

-возрастающая – участок III. Дуга с возрастающей характеристикой применяется при автоматической сварке под слоем флюса на повышенных режимах и при сварке в среде защитных газов плавящимся электродом.

Для обеспечения высокого качества сварных соединений необходимо устойчивое горение дуги. Постоянный ток обеспечивает высокую устойчивость дуги. При переменном токе дуга периодически гаснет и возбуждается вновь.

Источниками переменного тока являются сварочные трансформаторы. Источниками постоянного тока – генераторы и выпрямители.

Более широкое применение имеет сварка на переменном токе, так как оборудование для сварки на переменном токе значительно дешевле, имеет меньший вес, габариты, проще в эксплуатации. Кроме того, к.п.д. сварочных трансформаторов составляет 0,8–0,85, а агрегатов на постоянном токе – 0,3–0,6. При сварке переменным током расход электроэнергии на 1кг наплавленного металла достигает 3–4 кВт·ч/кг, а при сварке постоянным током – 6–10 3–4 кВт.

Для повышения устойчивости дуги на переменном токе применяют следующие методы:

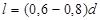

1)короткие дуги  , где d – диаметр электрода. При увеличении длины дуги растут потери тепла из столба дуги, что может привести к прекращению ее горения. Увеличение длины дуги сопровождается увеличением ее блуждания по поверхности изделия, которое вызывается магнитным дутьем (ток, текущий по сварочной цепи, вызывает появление магнитных полей, отклоняющих пламя дуги).

, где d – диаметр электрода. При увеличении длины дуги растут потери тепла из столба дуги, что может привести к прекращению ее горения. Увеличение длины дуги сопровождается увеличением ее блуждания по поверхности изделия, которое вызывается магнитным дутьем (ток, текущий по сварочной цепи, вызывает появление магнитных полей, отклоняющих пламя дуги).

2)увеличение частоты тока до 150-450 Гц.

3)применение обмазки электродов, которые повышают степень ионизации дугового промежутка.

4)наложение тока высокой частоты от специального осциллятора. Ток от осциллятора непрерывно ионизирует дуговой промежуток.

Загрязнение поверхности изделия маслом, краской и т.п. резко ухудшает стабильность горения дуги.

Источники тока характеризуются внешней характеристикой, представляющей собой зависимость напряжения на его выходных клеммах (зажимах) от нагрузки – тока в электрической цепи. Для того, чтобы дуга с жесткой характеристикой горела устойчиво, необходима крутопадающая характеристика источника тока (рис.3б). На рисунке: 1– статическая характеристика дуги: 2 – внешняя характеристика источника питания. Источники тока с крутопадающей характеристикой удовлетворяют следующим требованиям:

- обеспечивают легкое зажигание и устойчивое горение дуги;

- ограничивают ток короткого замыкания;

- безопасно в работе.

На рис.3б точка А соответствует режиму холостого хода источника тока (величина сварочного тока I=0; для источников постоянного тока величина этого напряжения должна быть не ниже 30–35 В, для источников переменного тока – не менее 50–55 В. Напряжение холостого хода из соображений безопасности не должно превышать UX.X= 60 – 80 B). Дуга отсутствует. Точка D соответствует режиму короткого замыкания (напряжение короткого замыкания UК.З=0; IК.З. =IМАХ). Точка В соответствует моменту зажигания и неустойчивому горению дуги. Точка С соответствует рабочему сварочному режиму с устойчивым горением дуги и величиной сварочного тока IСВ.

Для питания дуги с возрастающей статической характеристикой более пригодны источники тока с жесткой или возрастающей внешней характеристикой.

Дата добавления: 2016-02-20; просмотров: 1885;