Медь и ее сплавы. Алюминиевые сплавы. Маркировка и область применения

Медь и ее сплавы.

Медь относится к числу металлов непереходных групп, имеет кристаллическую решетку ГЦК. Медь обладает самой высокой электро- и теплопроводностью из всех металлов, уступая только серебру. Чем выше чистота меди, особенно по содержанию элементов, с которыми она образует твердые растворы, тем выше ее электропроводность. Чистая медь характеризуется весьма невысокой прочностью (s в =220 МПа) при очень высокой пластичности (d =45-50%). Пластичность при нормальных температурах зависит от содержания примесей - серы и кислорода, которые образуют в меди частицы включений сульфидов (Сu2S) и оксидов (Сu2О), соответственно. При температуре горячей деформации эвтектики меди со свинцом или с висмутом расплавляются, и тогда возникает явление горячеломкости. Присутствие висмута придает меди хрупкость при пониженных температурах, поскольку сам висмут обладает хрупкостью, и он часто располагается по границам зерен меди. Содержание свинца и висмута ограничивается величиной £ 5 х10-3 % и £ 2х10-3 % соответственно.

В меди, содержащей кислород в виде оксидов или в твердом растворе, при нагреве и водородосодержащей атмосфере возникают трещины на поверхности - "водородная болезнь". Их появление является результатом выхода из меди водяных паров, образовавшихся по реакции водорода с кислородом. Для снижения содержания кислорода используют метод вакуумной плавки.

Прочность меди может быть увеличена в результате холодной пластической деформации (более 60 - 70 %), что приводит к упрочнению до уровня s в » 450 МПа, но при этом, естественно, сильно снижается пластичность (d £ 5%). Рекристаллизационный отжиг меди обычно проводят при 300 - 350°С.

Сплавы меди с цинком называют латунями; за исключением сплавов с никелем, все другие ее сплавы называют бронзами.

Латуни обозначают буквой Л и цифрой, указывающей массовое содержание меди в сплаве в процентах (например, Л96, Л59). Если латунь легирована наряду с цинком другими элементами, то после буквы Л ставят условное обозначение этих элементов: С - свинец, О - олово, Ж - железо, А - алюминий, К - кремний, Мц - марганец, Н - никель. Числа после букв показывают массовое содержание легирующего элемента, кроме цинка (например, ЛМцЖ55-3-1 содержит ~ 55 % Cu, 3 % Мn, 1 % Fe, Zn - ост.).

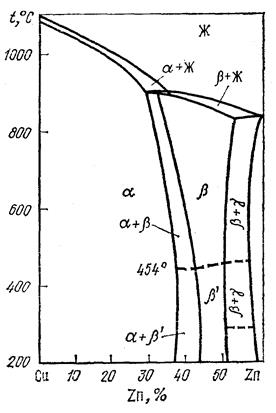

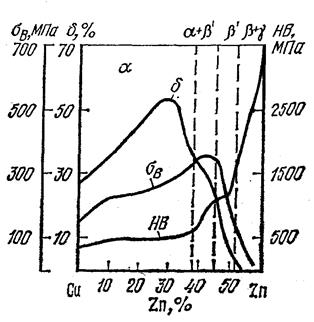

Как уже отмечалось, основной легирующий элемент в латуни - цинк. При его содержании до 39% сплавы являются однофазными, состоящими из a - твердого раствора цинка в меди.

При содержании Zn>39% из твердого раствора выделяются соединения CuZn с неупорядоченной (b -фаза) или упорядоченной (b '-фаза, существует ниже 468-454оС) структурой. В технике применяют латуни, содержащие до 43% цинка, поскольку при дальнейшем увеличении цинка в сплаве прочность латуни уменьшается, а хрупкость увеличивается. По сравнению с медью латуни обладают большей прочностью, твердостью, пластичностью, высокой коррозионной стойкостью и жидкотекучестью. В сложных (специальных) латунях общее содержание дополнительных легирующих компонентов не превышает 7-9%; все они (кроме свинца) увеличивают прочность, но уменьшают пластичность сплавов. Добавка свинца улучшает антифрикционные свойства и обрабатываемость резанием.

Латуни подразделяют на деформируемые и литейные.

Бронзы маркируют буквами Бр, затем указывают основные легирующие элементы и их содержание в сплаве. Так БрОЦС6-6-3 содержит 6%Sn, 6%Zn и 2%Pb, Сu - ост. Обозначение элементов в бронзах то же, что и при маркировке латуней. Кроме того, фосфор обозначают буквой Ф, цинк - Ц, хром - X, бериллий - Б, цирконий - Цр.

Оловянные бронзы по структуре бывают однофазными (a -твердый раствор олова в меди) и двухфазными, состоящими из a - и d - (Cu31Sn8) фаз. d -фаза выделяется при содержании олова 7-9%. Она повышает твердость и хрупкость бронз. Оловянные бронзы характеризуются высокими антифрикционными свойствами, коррозионной стойкостью, низкой литейной усадкой, облегчающей получение отливок, от которых не требуется высокая герметичность (хорошо передает форму изделия). Из-за возрастающей хрупкости при увеличении олова в промышленности применяют бронзы, содержащие до 10-12 % Sn.

Оловянные бронзы применяют для литья художественных изделий. При дополнительном легировании фосфором их используют для изготовления деталей, работающих на трение в коррозионной среде: подпятники, подшипники, уплотняющие втулки, пояски поршневых колец, клапаны.

Алюминиевые бронзы могут быть как двойными (например, БрА5), так и дополнительно легированными никелем, марганцем, железом и др. Бронзы, содержащие до 4-5%Аl, характеризуются высокой пластичностью. При ускоренном охлаждении сплавов с 6-8%Аl в структуре наряду с пластичным a -твердым раствором алюминия в меди появляется твердая, хрупкая g '-фаза (Сu32Аl19). Поэтому двухфазные сплавы обладают более высокой прочностью, но пониженной пластичностью по сравнению с однофазными. Алюминиевые бронзы хорошо обрабатываются давлением, коррозионностойки, имеют высокие механические свойства, хорошие литейные свойства, однако при литье образуется концентрированная усадочная раковина. Многокомпонентные бронзы, содержащие >9-11%Аl, упрочняются закалкой и старением.

|

|

| а | б |

Диаграмма состояния Cu-Zn (a)

и зависимость свойств латуней от содержания Zn (б)

Алюминиевые бронзы, прежде всего, используются в качестве заменителей оловянных. Из высокопрочных алюминиевых бронз изготавливают шестерни, втулки, подшипники, пружины, детали электрооборудования.

Бериллиевые бронзы обладают высокими механическими (в частности, упругими) свойствами, стойкостью против коррозии и удовлетворительной электро- и теплопроводностью, хорошо свариваются. Широко известны бронзы, содержащие 1,6-2,6%Bе, 0,2-0,5%Ni, 0,1-0,25%Тi (БрБ2; БрБ2,5; БНТ-1,9, БНТ-1,7, цифры указывают содержание бериллия % (по массе)). Бериллиевые бронзы упрочняются закалкой (760-800оС) со старением (300-350оС, 2ч). В результате закалки фиксируется пересыщенный a -твердый раствор легирующих элементов в меди. При этом бронза имеет высокую пластичность (d =30-40%), невысокую прочность (s в = 450- 560 МПа) и может подвергаться пластической деформации в закаленном состоянии. При старении из пересыщенного га-раствора выделяются дисперсные частицы g -фазы (СuВе). Бронзы БрБ2 и БрБ2,5 после закалки и старения обладают высокой прочностью ((s в = 1250-1300 МПа), но малой пластичностью (d = 2-5%). Промежуточная холодная пластическая деформация обеспечивает дополнительное повышение прочности до s в = 1400 МПа.

Имеются еще классы кремнистых бронз, хромовых, циркониевых бронз, которые получили меньшее распространение.

Алюминиевые сплавы

Классификация и маркировка алюминиевых сплавов. Деформируемые, жаропрочные, литейные, спеченные, сверхлегкие сплавы

Алюминий - металл серебристо-белого цвета с малой плотностью 2,7 г/см3 и невысокой температурой плавления 660оС. Он кристаллизуется в ГЦК решетку, не имеет полиморфных превращений, обладает высокой теплопроводностью, электропроводностью и пластичностью.

По чистоте первичный алюминий делится на три класса: особой чистоты АЭЭЭ (99,999 % Аl, а сумма всех примесей не более 0,001 %); высокой чистоты А995, А99, А97, А95 (99,995 - 99,95%Аl) и технической чистоты А85, А8, А7, А6, А5, АО (99,85-99,0 % Аl).

Алюминий - химически активный металл, однако он обладает достаточной коррозионной стойкостью вследствие образования на поверхности плотной оксидной пленки Аl2О3. Она очень хорошо сцепляется с металлом и малопроницаема для всех газов. Алюминий стоек в концентрированной азотной кислоте и некоторых органических кислотах, а также в контакте с пищевыми продуктами. Соляная, плавиковая и другие кислоты, а также щелочи разрушают алюминий. Чем чище алюминий, тем выше его коррозионная стойкость.

Из технического алюминия изготовляют листы, профили, проволоку, прутки и другие полуфабрикаты.

Механические свойства чистого алюминия невысокие: s в =60-130 МПа, d =5-28%.

Классификация и маркировка алюминиевых сплавов. В качестве основных легирующих элементов в алюминиевых сплавах применяют Cu, Mg, Si, Mn, Zn; реже Ni, Li, Ti, Be, Zr и др. Большинство легирующих элементов образуют с алюминием твердые растворы ограниченной растворимости и промежуточные фазы с алюминием и между собой (CuAl2, Mg2Si и др.).

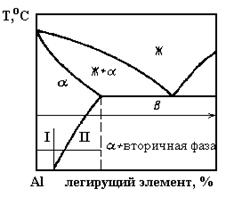

Все сплавы алюминия можно разделить на три группы:

1) деформируемые сплавы неупрочняемые и упрочняемые термической обработкой (рис. 1, области I и II соответственно),

2) литейные сплавы (см. тот же рис.);

3) сплавы, получаемые методом порошковой металлургии (САП - спеченные алюминиевые порошки, САС - спеченные алюминиевые сплавы).

Границей между деформируемыми и литейными сплавами является предел насыщения алюминиевого твердого раствора при эвтектической температуре, а границей между сплавами упрочняемыми и неупрочняемыми термической обработкой является предел насыщения того же раствора, при комнатной температуре.

Диаграмма состояния алюминий - легирующий элемент.

Маркировка алюминиевых сплавов. В настоящее время принята смешанная буквенная и буквенно-цифровая маркировка алюминиевых сплавов. Например, деформируемые сплавы обозначаются буквами Д, АД, АК, AM, АВ; литейные - АЛ. Буквой Д обозначают сплавы дуралюминия - Д1, Д16 и т. д. Буквы АВ означают сплав авиаль. Буквы АМг и АМц обозначают сплав алюминия с магнием (Мг) и марганцем (Мц), причем цифры, следующие за буквами АМг1; АМг6 соответствуют примерному содержанию магния в этих сплавах. Буквы АД отвечают деформированному алюминию, цифра указывает чистоту алюминия. Некоторые ковочные сплавы обозначены буквами АК (алюминий ковочный) - сплавы АК4-1, АК6, АК8 и т. д. Такая маркировка алюминиевых сплавов не отличается системой и единообразием. Поэтому в настоящее время вводится единая четырехцифровая маркировка алюминиевых сплавов. Первая цифра обозначает основу всех сплавов. Алюминию присвоена цифра один. Вторая цифра характеризует главный легирующий элемент или группу главных легирующих элементов. Третья цифра или третья со второй соответствует старой маркировке. Четвертая цифра - нечетная (включая 0) указывает, что сплав деформируемый. Так, сплав Д16 маркируют 1160, Д19 - 1190. Опытные сплавы обозначают цифрой 0, которая ставится впереди единицы, т.е. для опытных сплавов в виде исключения применяется пятизначная маркировка. Например, сплав марки 01420. Эта цифра исключается из маркировки, когда сплав становится серийным. Литейные сплавы имеют последнюю четную цифру. Металлокерамический способ производства характеризуется последней цифрой 9, проволочные сплавы обозначают цифрой 7.

Чистота сплавов обозначается следующими буквами, стоящими после маркировки сплава: Пч, Ч, Оч - соответственно практически чистый, чистый и очень чистый, по примесям железа, кремния и других контролируемых элементов. Состояние полуфабрикатов из алюминиевых сплавов обозначается следующей маркировкой: М - мягкий, отожженный; Т - закаленный и естественно состаренный; Т1 - закаленный и искусственно состаренный; Н - нагартованный; Н1 - усиленно нагартованный (нагартовка листа ~20 %) и т. д.

Дата добавления: 2016-02-20; просмотров: 2448;