Грузоподъемные машины

В строительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузочно-разгрузочных операций на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации.

По характеру работы — это машины цикличного действия. Главным параметром грузоподъемных машин является грузоподъемность, под которой понимают наибольшую допустимую массу груза, включая массу съемного грузозахватного приспособления, на подъем которой она рассчитана. Грузоподъемность выражают в единицах массы (кг, т). Кроме того, грузоподъемные машины характеризуются зоной обслуживания, определяемой пролетом или вылетом груза, высотой подъема груза, скоростями рабочих движений, массой, показателями потребляемой мощности и опорными нагрузками. Грузоподъемность некоторых грузоподъемных машин, например стреловых кранов, изменяется в зависимости от вылета. Вылетом называется расстояние от оси вращения поворотной части крана до оси грузоподъемного органа. Поэтому такие краны характеризуют грузовым моментом (кН·м), т.е. произведением силы тяжести груза на вылет груза, которое является, примерно, постоянным.

По назначению грузоподъемные машины делят на следующие группы: вспомогательные, строительные подъемники, строительные краны, специальные краны-трубоукладчики.

Вспомогательные грузоподъемные машины. К ним относятся домкраты, строительные лебедки, подвесные лебедки (тали и электротали). Они состоят преимущественно из одного механизма и осуществляют вертикальное (домкраты, строительные лебедки, тали) или горизонтальное (тяговые лебедки) по рельсовым путям или направляющим перемещение грузов. В них используется ручной и механический приводы.

Строительные подъемники. Этими машинами перемещают по вертикали грузы (грузовые) или людей (грузопассажирские) в кабинах или на площадках, движущихся в жестких направляющих.

Строительные краны. Это наиболее сложные и универсальные грузоподъемные машины для перемещения штучных грузов, строительных конструкций и технологического оборудования по пространственной траектории различной протяженности и конфигурации. Они различны по конструктивному исполнению, изготовляются в виде консольных (стреловых) или пролетных конструкций, стационарными или передвижными и соответственно различными зонами обслуживания. К консольным кранам относятся стационарные мачтовые и мачтово-стреловые краны, башенные, стреловые самоходные краны и специальные краны-трубоукладчики; к пролетным — мостовые, козловые и кабельные краны. Стационарные стреловые краны перемещают грузы в пределах круга или сектора, охватываемого стрелой. Башенные стреловые поворотные краны передвигаются по рельсовым путям и перемещают груз в пределах прямоугольника, длина которого равна длине путей, а ширина — двойному вылету крана. Наличие башни позволяет поднимать и монтировать крупнообъемные конструкции. Стреловые самоходные краны (автомобильные, пневмоколесные, гусеничные, на специальных шасси автомобильного типа, тракторные) перемещаются по земле и обслуживают площадь любой конфигурации.

Пролетные козловые и мостовые краны передвигаются по специальным подкрановым путям и обслуживают зону в виде прямоугольника. Кабельные краны перемещают грузы вдоль каната, натянутого между опорами. В зависимости от подвижности опор зона их обслуживания — линия, сектор или прямоугольник.

На металлических конструкциях кранов устанавливают несколько крановых механизмов. Типовыми крановыми механизмами являются: механизм подъема груза, включающий грузовую лебедку, полиспаст и грузозахватный орган; механизм передвижения крана или какой-либо его части; механизм вращения поворотной части; механизм изменения вылета.

Для привода механизмов кранов применяют двигатели внутреннего сгорания, гидравлические, электрические двигатели переменного и постоянного тока. Для всех крановых механизмов характерен повторно-кратковременный режим работы (чередование работы и пауз), характеризуемый относительной продолжительностью включения (ПВ). Под ПВ понимают отношение суммарного времени работы механизма в заданный период (%) к продолжительности этого периода, принимаемого для механизмов равным 1 ч. Правилами Госгортехнадзора для грузоподъемных кранов установлены конкретные ориентиры для отнесения их к тому или иному режиму работы

Специальные краны-трубоукладчики.Такие краны снабжаются боковой стрелой, установленной на тракторах трубоукладочных модификаций, благодаря чему они способны выполнять операции по разгрузке труб и плетей, подъему и опусканию их в траншею, передвижению с грузом вдоль трассы и другие операции при сооружении газо- и нефтепроводов.

Домкраты.В строительстве домкраты используют при монтажных и ремонтных работах для подъема груза на небольшую высоту, воздействуя на груз снизу. Наиболее распространены реечные, винтовые и гидравлические домкраты.

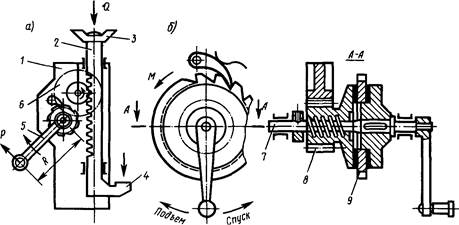

Реечный домкрат состоит из корпуса 1 (рис.44.), в котором по направляющим перемещается рейка 2, имеющая поворотную головку 3 и лапу 4. Рейка с грузом поднимается или опускается вращением

Рис.44. Реечный домкрат: а — общий вид; б — грузоупорный тормоз

Рис.44. Реечный домкрат: а — общий вид; б — грузоупорный тормоз

|

рукоятки 5 через зубчатые передачи 6. Для безопасной работы домкрат оборудован грузоупорным тормозом, который действует следующим образом. Вал 7 и зубчатое колесо 8 имеют винтоную нарезку. Между торцовыми поверхностями втулки и рукоятки расположено храповое колесо 9 с собачкой. При подъеме груза рукоятка перемещается по резьбе влево, заклинивает храповое колесо и через зубчатую передачу выдвигает рейку вверх, поднимая груз. По окончании подъема груза вал рукоятки фиксируется собачкой храпового колеса, препятствующей вращению вала в обратную сторону. При опускании груза рукоятка вращается в обратную сторону и одновременно перемещается по резьбе вправо, освобождая храповое колесо. Под действием момента от силы тяжести груза через зубчатую передачу втулка зубчатого колеса ввинчивается в рукоятку, зажимает храповое колесо и препятствует свободному падению груза. Процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе (.минимальном зазоре между храповиком и рукояткой) неравномерность опускания груза практически не ощущается. При ручном приводе и кратковременной работе усилие на рукоятке допускается не более 200Н, а при непрерывной — не более 80 Н. Грузоподъемность реечных домкратов — до 6 т, высота подъема — до 0,6 м.

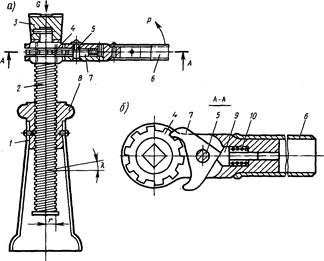

Рис.45. Винтовой домкрат (а) и рукоятка (б)

Рис.45. Винтовой домкрат (а) и рукоятка (б)

|

Винтовой домкрат. Он состоит из корпуса / (рис.45.) с бронзовой гайкой 8, винта 2 с прямоугольной или трапецеидальной резьбой, грузовой головки 3 и рукоятки 6 с трещоткой. Рукоятка свободно надета на круглую часть винта. Трещотка представляет собой колесо 4 с зубьями, надетое на квадратную часть винта, и собачку 7. В зависимости от направления винта собачку поворачивают на оси 5 в одно из крайних положений, где собачка удерживается стопором 9 с пружиной 10. Винтовые домкраты не требуют дополнительных устройств для удержания

груза, так как винтовая пара (винт—гайка) —самотормозящаяся. В самотормозящихся передачах угол подъема винтовой линии X, меньше угла трения р (обычно 4...6°). Это одновременно является и недостатком таких передач, так как у них КПД всегда меньше 0,5. Грузоподъемность винтовых домкратов — до 50 т, высота подъема до 0,35 м. При грузоподъемности более 20 т усилие на рукоятке становится значительным и поэтому рукоятка с трещоткой заменяется червячной передачей, а ручной привод — машинным.

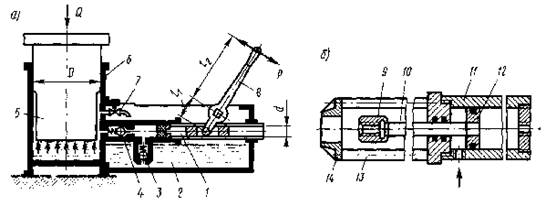

Гидравлический домкрат (рис.46) состоит из цилиндра 6, являющегося одновременно его корпусом, поршня 5, насоса /, всасывающего 3, нагнетательного 4 и спускного 7 клапанов. При ручном приводе насос и бак 2 с жидкостью объединены с корпусом домкрата. Рабочей жидкостью служит минеральное масло или незамерзающая смесь (вода, смешанная со спиртом или глицерином). Рукояткой 8 плунжеру насоса

| Рис.46. Гидравлический домкрат |

сообщается возвратно-поступательное движение. При движении плунжера вправо цилиндр насоса через всасывающий клапан заполняется жидкостью, а при движении влево жидкость под давлением через нагнетательный клапан поступает под поршень основного цилиндра. Гидравлические домкраты с ручным приводом имеют грузоподъемность до 200 т и высоту подъема до 0,18...0,2 м.

При машинном приводе жидкость в цилиндр домкрата подается от отдельного гидравлического насоса, а грузоподъемность одиночного домкрата может достигать 500 т. При машинном приводе несколько домкратов могут быть приведены в действие от одной насосной станции и осуществлять подъем крупных сооружений.

Для натяжения стержней или канатов при монтаже предварительно напряженных конструкций применяют тянущие домкраты. Такой домкрат состоит из цилиндра 11, штока 10 с поршнем 12, стойки 13 и упорной плиты 14. На конце штока имеется гайка 9 для соединения его со стержнем. Домкрат закрепляют в стойке, служащей упором. При подаче масла в домкрат шток вместе с поршнем перемещается, производя натяжение стержня. Тянущие домкраты развивают усилия 630 и 1000 кН при ходе штока 315 и 400 мм и работают от насосной станции с рабочим давлением 40 МПа.

Барабанные лебедки с ручным приводом. Их изготовляют с тяговым усилием на первой скорости 5...80 кН, канатоемкостью барабана 50...200 м. Кинематическая схема монтажной барабанной лебедки с ручным приводом дана на рис.47,а.. Лебедка состоит из барабана 1, открытых зубчатых передач 3, дискового грузоупорного тормоза 4, смонтированных на параллельных валах, опирающихся на подшипники, закрепленных в боковинах станины 2. Подъем и опускание груза осуществляются вращением рукояток 6. Для увеличения скорости подъема легких грузов служит зубчатый перебор 5, изменяющий передаточное число зубчатой передачи. Безопасность работы обеспечивается дисковым грузоупорным тормозом.

Ручные лебедки рассчитываются на работу одного, двух, четырех человек одновременно. При кратковременной (до 5 мин) работе усилие одного рабочего на рукоять длиной 400 мм принимается до 200Н, а коэффициент одновременности действия двух человек — 0,8, четырех — 0,7.

Рис.47. Схема двухколодочного тормоза с растормаживающей педалью

Рис.47. Схема двухколодочного тормоза с растормаживающей педалью

|

Лебедки оборудуются двухколодочными постоянно замкнутыми стопорными тормозами. Тормозным шкивом служит половина упругой муфты, закрепленной на валу редуктора. Растормаживание тормозов осуществляется короткоходовыми электромагнитами или электрогидротолкателями, включаемыми одновременно с включением электродвигателя. Спуск груза осуществляется принудительным реверсированием двигателя. При этом скорость опускания несколько выше скорости подъема груза.

Для ускорения монтажных операций, особенно с легкими грузами, на лебедках применяют двухколодочные тормозы с дополнительной растормаживающей педалью (рис.47.). При нажатии на педаль 2 происходит поднятие тормозного груза 1.

Подвесные лебедки (тали и электротали)

Подвесные лебедки, или тали, предназначены для подъема (опускания) и перемещения груза в горизонтальном направлении. В зависимости от привода разделяются на ручные и с электрическим приводом.

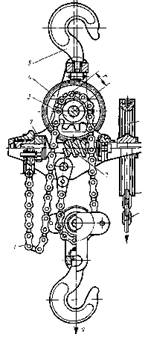

Ручные тали. Ручные тали подвешивают к потолочным балкам, треногам или другим устройствам с помощью крюка 5. Грузоподъемность ручных талей 0,5...5 т, высота подъема до 3 м. Тяговым органом в ручных талях (рис.48.) является грузовая пластинчатая или овально-звеньевая цепь /, охватывающая звездочку 3, жестко связанную с червячным колесом 4 червячного редуктора. Для увеличения КПД червячного зацепления применяют червячную двухзаходную передачу, не являющуюся самотормозящей, поэтому на валу червяка 7 устанавливают дисковый или конический грузоупорный тормоз 2. Вращение червяка осуществляется цепным колесом 6 с помощью цепи 8.

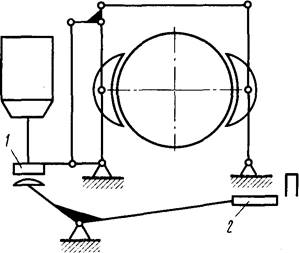

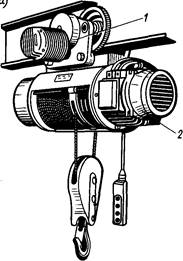

Таль с электрическим приводом — электроталь. Такая таль (рис.49,а) представляет собой компактную подвесную электрическую лебедку, которая кроме механизма подъема груза 2 с крюковой подвеской имеет самостоятельный механизм передвижения от отдельного электродвигателя. Электротали перемещаются по монорельсовым путям прямолинейного или замкнутого контура. Управление электроталями осуществляется с пола с помощью кнопочного пульта, подвешенного на гибком кабеле.

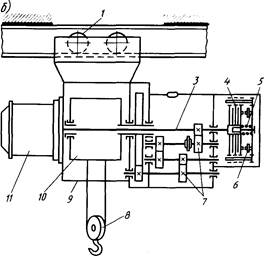

Механизм подъема электротали (рис.49,б) состоит из корпуса 9, в котором размещены асинхронный короткозамкнутый крановый электродвигатель 11, встроенный в барабан 10, редуктор 7, дисковый электромагнитный тормоз 4 и крюковой подвески 8 с ограничителями высоты подъема груза. Корпус подвешен к ходовым тележкам 1. Опускание груза осуществляется реверсированием электродвигателя. Дисковый электромагнитный тормоз действует автоматически. При включении электродвигателя электромагниты 6, включенные в его цепь, разъединяют диски и вал 3 вращается свободно. При

Рис.48. Ручная червячная таль

Рис.48. Ручная червячная таль

|   Рис.49. Электроталь: а — общий вид;

б — кинематическая схема механизма подъема

Рис.49. Электроталь: а — общий вид;

б — кинематическая схема механизма подъема

|

отключении электродвигателя катушки электромагнитов и диски тормоза сжимаются пружинами 5, фиксируя груз.

Механизм передвижения (на схеме не показан) состоит из приводной и неприводной тележек, объединенных общей траверсой. Цилиндрические катки направляют движение ходовой тележки вдоль ездовой балки, а скобы - подхваты предотвращают падение тележки в случае поломки осей у катков. Приводная тележка состоит из двух конических катков, редуктора и электродвигателя.

Электротали имеют грузоподъемность 0,25...5 т, скорость подъема груза 8 м/мин, скорость передвижения 20 м/мин и высоту подъема до 6 м. Изготовляются также электротали грузоподъемностью 10 т с высотой подъема груза до 20 м. Электротали используют для обслуживания складских, производственных помещений и монтажных площадок. Их применяют для комплектации комбинированных однобалочных козловых и полукозловых кранов. Иногда для получения большей грузоподъемности кран укомплектовывают двумя спаренными электроталями.

Дата добавления: 2016-02-20; просмотров: 1674;