Подготовка сырья к извлечению масла

Очистка от примесей и сушка семян. Технологический процесс переработки маслосемян начинается с их очистки от примесей. Органические и минеральные примеси необходимо удалить, так как они уменьшают выход масла, могут сообщить ему специфический привкус, ускоряют износ оборудования и образуют много пыли в рабочих помещениях.

Для очистки семян от примесей применяют разнообразные зерновые сепараторы. Они имеют аспирационную систему для удаления легких примесей и набор пробивных сит (решет), чаще с круглыми отверстиями, для отделения мелких примесей. Количество сорной примеси в массе маслосемян после очистки не должно превышать 1 %.

Перед сепарированием маслосемена проходят через магнитные устройства для удаления из них металломагнитных примесей. После сепарирования поток маслосемян проходит еще раз через магнитный очиститель и попадает в камнеотборник, который выделяет крупные минеральные примеси (камешки, галька, стекло).

Влажность семян высокомасличных сортов подсолнечника не должна превышать 7 %. В семенах с повышенной влажностью происходят различные биохимические процессы, которые ухудшают качество получаемого масла.

Для сушки маслосемян могут быть использованы барабанные, шахтные, рециркуляционные и камерные зерносушилки. При этом необходимо строго соблюдать режим сушки. Предельно допустимая температура нагрева семян подсолнечника не должна превышать 55 °С. Хорошие результаты дает применение для сушки семян установок и бункеров с активным вентилированием (сушка осуществляется подогретым или сухим атмосферным воздухом). В этом случае сушку прекращают, когда относительная влажность воздуха, выходящего из бункера при вентилировании, понижается до 60-65 %, что соответствует равновесной влажности семян подсолнечника 7 %.

Обрушивание семян. После очистки и сушки маслосемена подсолнечника направляют на рушильные машины для отделения ядра от лузги. Процесс разрушения семенной оболочки (лузги) называется обрушиванием. Для подсолнечника применяются машины, работающие по принципу ударного воздействия на семена. Такими машинами являются бичевые и центробежные рушки.

Рабочими органами бичерушки являются бичевой барабан и дека. Для нормальной работы рушки окружная скорость бичевого барабана должна быть 23-26 м/с, частота вращения при этом составляет 550-630 об./мин. Дека имеет волнистую поверхность. Зазор между декой и барабаном можно регулировать в пределах от 8 до 80 мм. Работает бичерушка следующим образом. Семена, поступающие в питающий бункер, валиком равномерно распределяются по длине бичевого барабана. Пройдя питающую щель, семена попадают на бичи быстро вращающегося барабана и ударяются о них. При достаточной окружной его скорости происходит обрушивание семян. Необрушенные семена отбрасываются на деку, где происходит окончательное обрушивание.

Рабочими органами бичерушки являются бичевой барабан и дека. Для нормальной работы рушки окружная скорость бичевого барабана должна быть 23-26 м/с, частота вращения при этом составляет 550-630 об./мин. Дека имеет волнистую поверхность. Зазор между декой и барабаном можно регулировать в пределах от 8 до 80 мм. Работает бичерушка следующим образом. Семена, поступающие в питающий бункер, валиком равномерно распределяются по длине бичевого барабана. Пройдя питающую щель, семена попадают на бичи быстро вращающегося барабана и ударяются о них. При достаточной окружной его скорости происходит обрушивание семян. Необрушенные семена отбрасываются на деку, где происходит окончательное обрушивание.

Продукт обрушивания называется рушанкой. Это смесь, которая состоит из целого обрушенного ядра, оболочек (лузги), сечки (частиц ядра), масличной пыли, целых необрушенных семян (целяка) и не полностью обрушенных семян (недоруша). По технологическим нормам качество рушанки при переработке подсолнечника должно соответствовать следующим требованиям: содержание недоруша и целых необрушенных семян не должно превышать 25 %, сечки – 15 %, масличной пыли – 15 %.

Необходимо отметить, что в процессе переработки масличного сырья нужно по возможности предотвращать окисление масла. Маслосодержащие материалы не должны длительное время контактировать с кислородом воздуха в оборудовании. Для уменьшения интенсивности окислительных процессов в масличном сырье нужно свести к минимуму образование масличной пыли, так как окисление масла на поверхности мелких частиц проходит очень активно. В рушке воздух движется с большой скоростью и при наличии масличной пыли масло в сырье интенсивно окисляется. Кислотное число масла может резко возрастать. Попадание налипаний масличной пыли из застойных зон в технологический поток отрицательно сказывается на качестве готового масла, усиливая его окисление.

Для уменьшения окисления необходимо снизить количество масличной пыли и мелкой масличной сечки. А для этого следует правильно регулировать работу рушки.

Отделение ядра от оболочки. После обрушиваниярушанка поступает на разделение по фракциям:ядро, оболочку, целые семена, недоруш. Оболочка выводится из производства, ядро направляется на измельчение, недоруш и целые семена – на повторное обрушивание.

Необходимость разделения рушанки вызвана следующим обстоятельством. Лузга имеет большую пористость и не содержит масла. При дальнейшей совместной переработке с высокомасличным ядром она будет поглощать значительное количество выделяющегося масла, что увеличит потери масла в процессе производства. Кроме того, увеличивается объем перерабатываемого сырья, и производительность оборудования снижается. И, наконец, ухудшается качество получаемого масла за счет восков, которые переходят в него из лузги.

Необходимость разделения рушанки вызвана следующим обстоятельством. Лузга имеет большую пористость и не содержит масла. При дальнейшей совместной переработке с высокомасличным ядром она будет поглощать значительное количество выделяющегося масла, что увеличит потери масла в процессе производства. Кроме того, увеличивается объем перерабатываемого сырья, и производительность оборудования снижается. И, наконец, ухудшается качество получаемого масла за счет восков, которые переходят в него из лузги.

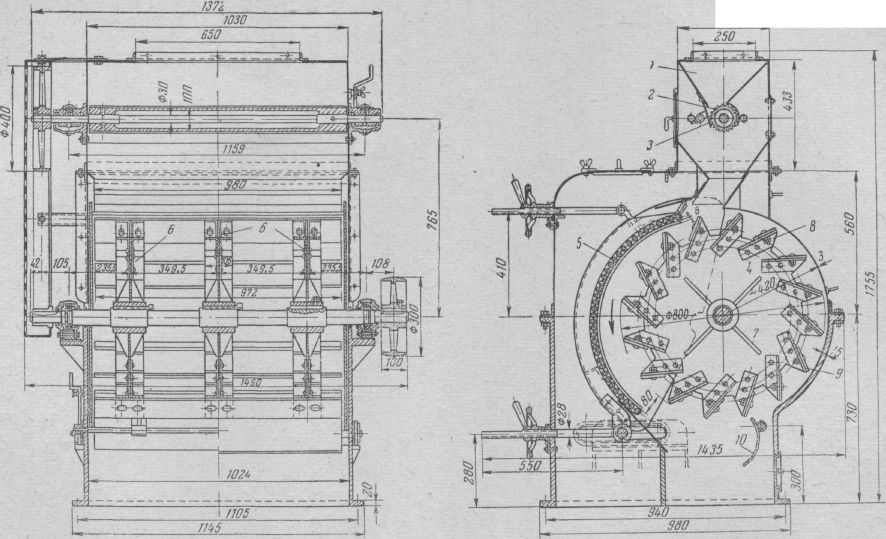

Для разделение подсолнечной рушанки применяют аспирационную вейку, которая состоит из рассева и аспирационного корпуса. Рассев вейки предназначен для разделения рушанки на фракции примерно одного размера. Это необходимо для того, чтобы в аспирационном корпусе более контрастно проявилось различие в аэродинамических свойствах лузги и ядра. В аспирационном корпусе происходит разделение полученных с рассева фракций на ядро и лузгу. Пересыпаясь с полочки на полочку, рушанка подвергается воздействию воздуха, всасываемого вентилятором. Лузга увлекается потоком воздуха внутрь аспирационных каналов, а ядро сходит с наклонных полочек, отделенное от лузги, в виде готового продукта.

Отделение ядра от лузги можно также осуществить в аспираторах и пневмосепараторах.

Измельчение семян и ядра проводят после отделения оболочек (ядро семян) или без отделения оболочки (необрушенные), например, семена рапса и льна.

Измельчение в производстве растительного масла имеет важное значение, так как сильно влияет на выход масла и производительность основного оборудования. Измельчение семян и ядра необходимо для того, чтобы нарушить связи масла с белковой частью ядра и облегчить его извлечение. Измельченный продукт называют мяткой, из которой можно извлечь масло при существенно меньших внешних воздействиях, чем из целых семян или ядер.

Главная задача измельчения ядра семян – максимально возможное разрушение клеточной структуры, способствующее более полному извлечению масла. При измельчении необходимо достигать оптимального размера и наибольшей однородности получаемой массы. При разрушении клеток масло высвобождается и удерживается на поверхности мятки связями с нежировыми компонентами, в частности с белками.

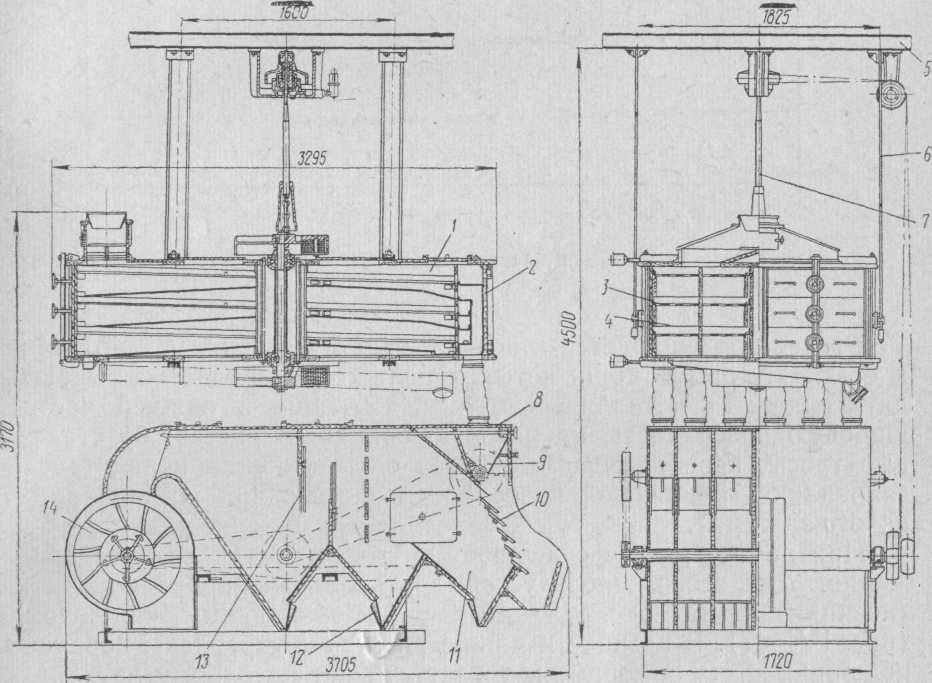

Измельчение ядра осуществляют в вальцовых станках способом раздавливания, истирания и сжатия.

Рисунок 2 – 5-вальцовый станок для измельчения маслосемян

Влаготепловая обработка мятки (жарение). Масло в мятке находится в связанном состоянии. При прессовании холодной, неподготовленной мятки получается малый выход масла. Для уменьшения сил, связывающих масло с поверхностью частиц мятки, и облегчения его отделения от нежировых компонентов в технологии производства растительных масел применяют влаготепловую обработку мятки – так называемое жарение.

Сама операция влаготепловой обработки включает увлажнение мятки капельной влагой или водяным паром до заданного значения и последующую сушку перемешиваемого слоя материала при подводе тепла до заданной влажности и температуры.

Наиболее распространенные аппараты для влаготепловой обработки мятки – чанные жаровни (рис.), в которых в верхнем чане проводится увлажнение, а во всех последующих чанах – сушка. При увлажнении и нагреве необходимо обеспечить инактивацию ферментной системы в мятке, что способствует подавлению нежелательных окислительных и гидролитических процессов, приводящих к накоплению в масле негидратируемых фосфолипидов и свободных жирных кислот.

Наиболее распространенные аппараты для влаготепловой обработки мятки – чанные жаровни (рис.), в которых в верхнем чане проводится увлажнение, а во всех последующих чанах – сушка. При увлажнении и нагреве необходимо обеспечить инактивацию ферментной системы в мятке, что способствует подавлению нежелательных окислительных и гидролитических процессов, приводящих к накоплению в масле негидратируемых фосфолипидов и свободных жирных кислот.

В последние годы чаще применяют шнеки-инактиваторы (вместо первого чана жаровни), в которых проводят первый этап влаготепловой обработки, увлажняя мятку горячим водяным паром до 8-9 % и нагревая до 80-85 °С для инактивации ферментов. Нагретая и увлажненная мятка называется мезгой, которая направляется на предварительное прессование для первичного съема масла (при двойном прессовании). После этого на втором этапе влаготепловой обработки проводят высушивание (жарение) сырья до влажности 3-5 % и нагрев до 110-120 °С перед окончательным прессованием.

Прессование мезги

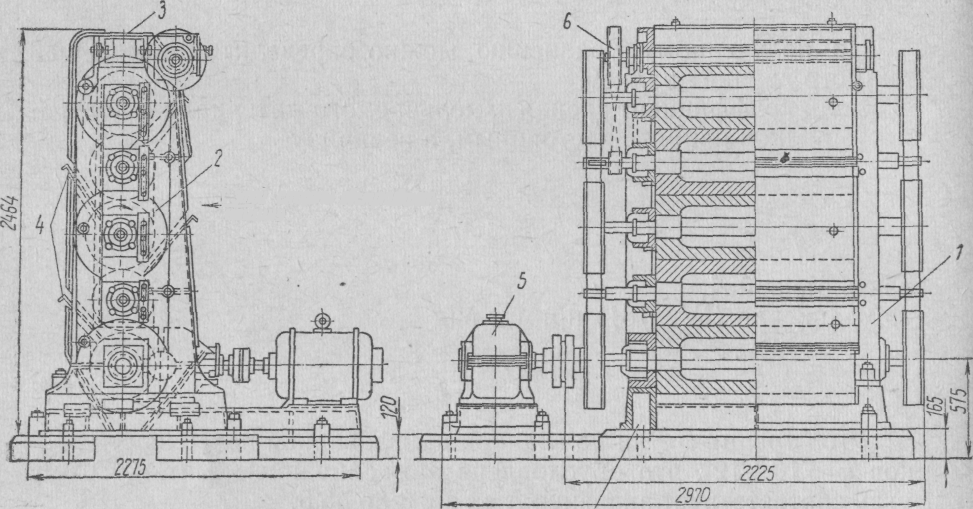

Для получения масла с применением давления используются шнековые прессы. Основной рабочий орган пресса – шнековый вал, собранный из отдельных витков, насаженных на общий вал.

Различают шнековые прессы (рис.) для предварительного съема масла (форпрессы) и для окончательного съема масла (экспеллеры). В форпрессах для увеличения давления шаг витков к выходу уменьшается, а диаметр тела витка увеличивается. В экспеллерах шнек имеет постоянный шаг витков, так как давление на материал в них создается за счет противодавления. Существуют также прессы двойного действия. В них совмещены предварительный и окончательный съем масла. Предварительный съем масла осуществляется в коротком вертикальном зеере, а окончательный съем масла в более объемном горизонтальном зеере.

Исходная мезга представляет собой сыпучий пористый материал. При всестороннем сжатии под воздействием прилагаемого давления происходят два тесно связанных между собой процесса: отделение жидкой части (масла) и соединение (сплавление) твердых частиц материала с образованием брикета жмыха. Для увеличения выхода масла необходимо сочетание влажности мезги – 3-5 % и ее температуры – 110-120 °С.

Исходная мезга представляет собой сыпучий пористый материал. При всестороннем сжатии под воздействием прилагаемого давления происходят два тесно связанных между собой процесса: отделение жидкой части (масла) и соединение (сплавление) твердых частиц материала с образованием брикета жмыха. Для увеличения выхода масла необходимо сочетание влажности мезги – 3-5 % и ее температуры – 110-120 °С.

Шнековые прессы имеют однотипные рабочие органы и общую схему устройства и работы. Основные рабочие органы шнекового пресса – шнековый вал и зеерный цилиндр. Конечные продукты процесса прессования – прессовое масло и жмых. При вращении шнекового вала, помещенного в зеерный цилиндр, то есть в барабан, собранный из зеерных планок с малыми зазорами между ними, мезга транспортируется от места загрузки к выходу. При этом возникает давление, которое отжимает из нее масло. Давление в зеерном цилиндре форпресса постепенно увеличивается (от 10 до 30 МПа) в результате уменьшения шага витков и увеличения диаметра шнека. Частота вращения шнекового вала колеблется от 12 до 25 об/мин.

Масло проходит через зазоры в зеерном цилиндре и собирается в поддоне. Величина зазора между зеерными планками зависит от того, какой – предварительный или окончательный съем масла производят на прессе, а также от того, какое масличное сырье перерабатывают. В случае предварительного прессования зазор между планками несколько больше, чем в случае окончательного прессования. Зазор между зеерными планками изменяется от ступени к ступени, уменьшаясь по направлению к выходу прессуемого материала. Чем больше давление в прессе, а оно больше в случае окончательного прессования и растет по направлению к выходу прессуемого материала, тем меньше должен быть зазор между зеерными планками. Общее изменение зазора от 1,5 до 0,15 мм.

Отжатый масличный материал (жмых) на выходе из зеерного цилиндра встречается с устройством, регулирующим его толщину (от 3 до 12 мм) на выходе из пресса.

Дата добавления: 2016-02-09; просмотров: 6728;