Виды основных стеновых керамических изделий

| Вид изделий | Номинальные размеры, мм | ||

| длина | ширина | толщина | |

| Кирпич одинарный | |||

| Кирпич утолщенный | |||

| Кирпич модульных размеров одинарный | |||

| Кирпич утолщенный с горизонтальным расположением пустот | |||

| Камень | |||

| Камень модульных размеров укрупненный | |||

| Камень укрупненный | |||

| Камень укрупненный с горизонтальным расположением пустот |

Водопоглощение для полнотелого рядового и лицевого кирпича не менее 8%, для рядовых и лицевых пустотелых изделий – не менее 6%.

По теплотехническим свойствам и плотности керамические кирпичи и камни в высушенном до постоянной массы состоянии разделяют на три группы:

- эффективные, пустотелые, плотностью не более 1400 кг/м3 – кирпич и 1450 кг/м3 – камни, улучшающие теплотехнические свойства стен и позволяющие уменьшить их толщину по сравнению со стенами из полнотелого кирпича;

- условно эффективные, малопустотелые, плотностью более 1400 кг/м3 – кирпич и 1450 кг/м3 – камни, улучшающие теплотехнические свойства ограждающих конструкций без снижения их толщины;

- обыкновенный кирпич плотностью свыше 1600 кг/м3.

По СТБ 1160-99 условное обозначение керамических изделий должно состоять из названия изделия, вида и назначения изделия, марки по прочности и морозостойкости, обозначения настоящего стандарта.

Например, кирпич КРО (КЛО) – 100/35/СТБ 1160-99 – кирпич керамический рядовой (лицевой) полнотелый одинарный марки по прочности 100, морозостойкости F35. Камень КРУГ (КЛУГ) – 50/50/СТБ 1160-99 – камень керамический рядовой (лицевой) укрупненный с горизонтальным расположением пустот марки по прочности 50, морозостойкости F50.

Кирпич керамический обыкновенный применяют для кладки столбчатых фундаментов в малоэтажных жилых и гражданских зданиях, стен подвалов и подпорных стен. Кирпич и камни керамические применяют для заводского изготовления стеновых блоков и панелей. Последние в зависимости от назначения выпускают одно-, двух- и трехслойными. В многослойных панелях для наружных стен один из слоев с целью снижения теплопроводности выполняют из плитных теплоизоляционных материалов. Для отделки фасадных поверхностей панелей применяют лицевые кирпичи и камни или штукатурные растворы на декоративном портландцементе (белый или цветной) с добавками дробленых горных пород.

По мере ужесточения требований к величине нормального сопротивления теплопередаче ограждающих конструкций, связанных, прежде всего, с экономией энергоресурсов, совершенствуется технология производства стеновой керамики. Так полнотелый кирпич уступил место пустотелому, а в конце ХХ века была разработана технология получения поризованного кирпича (ГОСТ 530-95, ТУ 5741-017-03984362-98, DIN 105). Ячеистая структура материала, образованная за счет введения предусмотренных

минеральных и органических порообразующих добавок, позволяет значительно увеличить размеры изделия, в связи с чем возможен переход от многорядной кладки к однорядной, в которой длина кирпича соответствует толщине несущей стены. Применение укрупненных камней, имеющих на боковых гранях пазы и гребни, исключает необходимость выполнения вертикальных швов. Максимальный размер камней составляет 510×250×218 мм при плотности 790 кг/м3, М125, F 75.

Для обеспечения максимального теплотехнического эффекта рационально в качестве кладочного использовать раствор на легких заполнителях (перлите, керамзите), обладающий пониженной теплопроводностью. Для исключения попадания раствора в пустоты его укладывают на пластиковую или стеклосетку. Такой тип кладки не только исключает так называемые «мостики холода», но и экономит расход кладочного раствора.

Одним из путей повышения теплозащитных свойств и качества стен является также использование шлифованных крупноразмерных, поризованных, пустотелых камней, укладываемых на специальный клеевой состав толщиной слоя 1 мм. Эти камни размером от 200×249×500 мм до

375×249×250 мм имеют соответственно вес 18,2 и 17,3 кг; термическое сопротивление 0,76 и 3,06 м2К/Вт, прочность на сжатие 12 и 8 МПа и звукоизолирующую способность 44 и 51 дБ. При плотности 600 – 1400 кг/м3 их используют для кладки несущих однослойных наружных стен. Высокие эксплуатационные свойства изделий обеспечивает ввод в формовочную массу отощающих и поризующих добавок. В качестве первой используют шлифовальную пыль, полученную после обработки обожженных изделий, второй – смесь опилок и гранулированных бумажных отходов.

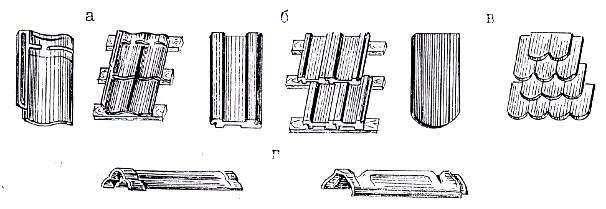

Глиняную черепицу применяют для устройства кровель в малоэтажном жилищном строительстве. Ее получают пластическим формованием из высоко- и среднепластичных высококачественных глин. В зависимости от формы и назначения выпускают пазовую штампованную, пазовую ленточную, плоскую ленточную, волнистую ленточную, S-образную ленточную и коньковую черепицу (рис. 3.2). Она должна иметь ровные края без отбитостей, гладкие поверхности без трещин и известковых включений. Нормально обожженная черепица при легком простукивании металлическим предметом издает чистый звук. Это долговечный материал, обладающий огнестойкостью, высокой плотностью, маркой по морозостойкости F 25 и прочностью на излом от 7 до 10 МПа. Однако черепица обладает большой массой (до 65 кг/м2), хрупкостью, ее применение возможно только в кровле с уклоном не менее 30%. С целью снижения веса и облегчения кровли во Франции ленточную черепицу формуют пустотелой. Жесткие требования к качеству сырья, связанные с технологическими особенностями получения, в значительной степени ограничивают производство этого материала. В настоящее время внедрено получение черепицы методом полусухого прессования со специальной обработкой поверхности, повышающей водонепроницаемость и морозостойкость кровельного материала. Основное достоинство предлагаемой технологии – значительное расширение используемого сырья. Это могут быть глинистые сланцы, лессовидные суглинки, малопластичные глины.

Рис. 3.2. Виды глиняной черепицы:

а – штампованная пазовая; б – ленточная пазовая; в – ленточная плоская;

г – коньковая

Канализационные керамические трубы – длинномерные пустотелые изделия с плотным спекшимся черепком, полученным из огнеупорных и тугоплавких глин, покрытые снаружи и внутри кислотостойкой глазурью и имеющие на одном конце раструб. В настоящее время развивается производство более экономичных безраструбных труб, которые соединяют муфтами-кольцами. Их применяют при строительстве безнапорных сетей для транспортировки агрессивных отходов химических производств, а также водопроводных сетей, проходящих в агрессивных грунтовых водах. Они более коррозионностойки, чем чугунные, бетонные и железобетонные. Канализационные трубы производят диаметром 150 – 600 мм с длиной ствола 800 – 1200 мм и толщиной стенки 19 – 41 мм. Водопоглощение труб не более 8%, кислотостойкость не менее 93%. Трубы должны выдерживать внутреннее гидравлическое давление не менее 0,15 МПа в течение 5 мин и внешнюю нагрузку

на 1 м длины 20 – 30 кН в зависимости от диаметра труб.

Дренажные трубы – керамические неглазурованные изделия с гладкой поверхностью и сквозными канавками или прорезями для повышения водопроницаемости. Такие трубы предназначены для сбора и отвода грунтовых вод с целью понижения их уровня и осушения почвы. Их выпускают без раструбов внутренним диаметром 40 – 200 мм, длиной 33 – 500 мм. Они должны выдерживать внутреннее гидравлическое давление не менее 0,05 МПа и иметь морозостойкость не ниже F 15.

Облицовочные материалы и изделия применяют для вертикальной и горизонтальной отделки поверхностей с целью защиты их от увлажнения, механического повреждения, воздействия огня, химических веществ, обеспечения требуемых гигиенических норм, удобства уборки, придания облицовочным поверхностям декоративности. Различают наружную облицовку и внутреннюю. Для облицовки фасадов применяют кирпич лицевой (сплошной и пустотелый), камни лицевые (пустотелые), керамические плитки, фасонные детали для устройства сливов, карнизов.

Кирпичикамни керамические лицевые отличаются от обыкновенных большей точностью формы и размеров, однородностью цвета и оттенка в данной партии. Эти изделия сочетают в себе свойства конструкционных и отделочных материалов. Подбирая исходное сырье, вводя пигменты и регулируя время и температуру обжига, получают кирпич от белого до коричневого цветов. Для придания большей декоративности лицевую поверхность отделывают ангобом или глазурью. Разработана также технология двухслойного кирпича с лицевым слоем из цветной или белой глины

с красителями. Кроме изделий, имеющих строго геометрические формы, выпускают камни и кирпичи лицевые профильные, форма и размеры которых оговариваются заказчиком.

При производстве плиток для облицовки фасадов применяют беложгущиеся, легкоплавкие глины с добавлением отощающих добавок и плавней. Их производят методом прессования из порошкообразных масс толщиной 4 – 9 мм и методом литья из керамических суспензий толщиной до 3 мм. Плитки могут быть квадратными и прямоугольными, размер их колеблется в широких пределах от 21×21 до 250×140 мм. Лицевая поверхность фасадных плиток может быть с естественно светлоокрашенным черепком и глазурованной, а по фактуре – гладкой, рифленой, блестящей или матовой. Обратную сторону плиток делают рифленой для более прочного сцепления с раствором. Фасадные изделия должны иметь водопоглощение от 6 до 14% и морозостойкость не ниже F 25. В зависимости от рельефа лицевой поверхности выпускают также цветные архитектурные плитки типа «ромб», «лепесток», «диагональная», «волна», «шары» и т.д. Плитки применяют для облицовки наружных поверхностей железобетонных стеновых панелей, цоколей зданий, подземных пешеходных переходов и проездов транспорта. Керамические плитки не разрешают использовать для облицовки стен из кирпича и ячеистого бетона вследствие разной структуры материалов, возможного скопления влаги на границе раздела и, как следствие, отслоения облицовки.

Для внутренней облицовки используют керамические глазурованные и неглазурованные плитки квадратной (150×150 мм), прямоугольной (150×100 мм) и фигурной формы различных цветов и рисунков. Плитки всех сортов должны быть одного оттенка без трещин и волнистостей. Водо-поглощение плиток не должно превышать 16%, средний предел прочности при изгибе не менее 12 МПа. Плитки должны выдерживать без появления дефектов перепады температур от 125 до 20оС. Их применяют для облицовки внутренних стен лечебных и торговых помещений, столовых и кухонь, санитарных узлов, бытовых помещений, плавательных бассейнов и т.д.

Для отделки полов, к которым предъявляют требования по чистоте, износостойкости, химической стойкости и декоративности, выпускают керамические (одноцветные и многоцветные) плитки, квадратные, прямоугольные, шестигранные, пятигранные с длиной грани 50 – 150 мм, толщиной 10 – 13 мм, а также ковры из мелкоразмерных плиток определенного рисунка. Полы из керамических плиток водонепроницаемы, хорошо сопротивляются истирающим усилиям, легко моются, они кислото- и щелочестойки, долговечны. Такие полы устраивают в помещениях, подверженных систематическому увлажнению. Это полы в санитарных узлах, банях, прачечных, вестибюлях, школах, торговых залах, на лестничных площадках жилых и общественных зданий, а также в производственных помещениях некоторых предприятий. Водопоглощение плиток не более 4%, потеря массы при истирании – не более 0,67 г/см2, число твердости 7 – 8 по шкале

Мооса, прочность на сжатие 180 – 250 МПа, кислотостойкость 92 – 98%. Для повышения ударной прочности, стойкости к истирающим нагрузкам и действию мороза в состав жесткой формовочной массы вводят каменные высевки горных пород, например, гранита. Это позволяет получить высокоплотные изделия с гладким или рельефным рисунком лицевой поверхности под природный камень различных оттенков, полированный и неполированный. Водопоглощение таких изделий составляет не более 0,04%, истираемость до 0,1 г/см2, марка по морозостойкости F 25, прочность на изгиб не менее 50 МПа. Плитки могут быть использованы как для внутренней, так и для наружной облицовки полов и ступеней.

К материалам и изделиям специального назначения относятся санитарно-технические: умывальники, раковины лабораторные, мойки, ванны и т.д. В качестве основного сырья используют беложгущиеся каолиновые глины, полевые шпаты для снижения температуры обжига, бой обожженных изделий – отощающие добавки. В зависимости от соотношения в формовочной смеси глины и полевошпатных пород, придающих за счет стеклообразования при обжиге повышенную плотность и прочность керамическому черепку, методом литья получают фаянсовые, полуфарфоровые и фарфоровые изделия. Фаянсом называют белый пористый черепок водопоглощением 9 – 12%, прочностью до 100 МПа. Все фаянсовые изделия глазуруют для придания им водонепроницаемости и улучшения внешнего вида. Фарфор – плотноспекшийся белый черепок прочностью 500 МПа, водопоглощением 0,2 – 0,5%, теплостойкий, химически стойкий и просвечивающийся в проходящем свете. Промежуточное положение по составу массы и свойствам занимает полуфарфор, обладающий повышенными санитарно-гигиеническими и механическими свойствами. Прочность изделий на сжатие составляет 150 – 200 МПа, водопоглощение 3 – 5%.

Кислотоупорные изделияприменяют для футеровки башен и резервуаров на химических предприятиях, для устройства полов и защиты стен в цехах с агрессивными средами. Изделия (кислотоупорный кирпич, кислотоупорная и термокислотоупорная плитка, фасонные детали) должны быть химически стойкими, обладать прочностью и термической устойчивостью. Эти свойства изделиям обеспечивает, прежде всего, целенаправленный подбор сырья, основу которого составляют чистые кислотоупорные, тугоплавкие и огнеупорные глины, спекающиеся при температуре 1100 – 1200оС. Кирпич кислотоупорный выпускают трех классов – А, Б и В. Качество изделий оценивают по кислотостойкости (не менее 96%), водопоглощению (не более 8,5%), пределу прочности при сжатии (не менее

35 МПа), термической стойкости (количество теплосмен не менее 2) и водонепроницаемости (48 – 24 ч). В зависимости от назначения и состава кислотостойкие плитки производят следующих марок: КФ – керамические фарфоровые, ТКД – термокислотоупорные дунитовые (дунит – горная порода, повышающая термостойкость); КШ – кислотоупорные шамотные (шамот – спекшаяся термостойкая глина); ТКШ – термокислотоупорные для строительных конструкций. Соответствие изделий ГОСТу проверяют по тем же показателям, что и кирпич.

Огнеупорные материалы в виде кирпича, фасонных изделий используют для футеровки печей, топок и других аппаратов, работающих при высоких температурах. К этим материалам предъявляют требования по прочности, огнеупорности, теплостойкости, химической стойкости против воздействия различных газов, расплавленных металлов, шлаков, стекломассы. По огнеупорности их разделяют на огнеупорные (1580 – 1770оС), высокоогнеупорные (1770 – 2000оС) и высшей огнеупорности (выше 2000оС).

В зависимости от химико-минералогического состава их классифицируют на динасовые кремнеземистые (до 1780оС, прочность 15 – 35 МПа), шамотные (до 1750оС, прочность при сжатии 10 – 12,2 МПа) и высокоглиноземистые (2000оС и выше).

К теплоизоляционным керамическим материалам относятся диатомитовые, пенодиатомитовые, перлитодиатомитовые изделия теплопроводностью 0,09 – 1,15 Вт/м×оС, а также такие рыхлые, сыпучие материалы, как керамзитовый щебень, гравий, песок, аглопоритовый песок и щебень (СТБ 4.201-94). Теплоизоляционные материалы в виде высокопористого огнеупорного (пенокерамика) кирпича получают из осадочных глинистых горных пород – трепела и диатомита. Высокую пористость обеспечивают вводимые в формовочную массу выгорающие и(или) пенообразующие добавки. Наибольшее снижение средней плотности достигается сочетанием трех технологических приемов: повышенного водозатворения, введением пористого заполнителя (вспученного перлитового песка) и воздухововлекающих добавок. Плотность полученных изделий колеблется от 300 до 500 кг/м3, предел прочности при сжатии 0,6 – 1,2 МПа. Основная область применения – тепловая изоляция строительных конструкций и сооружений, промышленного оборудования и трубопроводов при температуре изолируемых поверхностей до 900оС.

Керамзит представляет собой гравий ячеистой структуры. Сырьем для его получения служат хорошо вспучивающиеся легкоплавкие пластичные глинистые породы с добавкой минералов, содержащих большое количество кристаллизационно связанной воды (гидрослюды) или золы ТЭС (до 50%). Увеличение объема материала (вспучивание) в процессе обжига происходит в результате газо- и парообразования в размягченной, частично расплавленной массе полуфабриката и приводит при быстром охлаждении к фиксации пористой замкнутой структуры оплавленных с поверхности гранул. Наибольшее распространение получил пластический способ изготовления керамзита. Глинистое сырье проходит несколько стадий помола и перемешивания до получения однородной пластичной массы, из которой на дырчатых вальцах или специальных прессах формуют сырцовые гранулы в виде цилиндриков диаметром 6 – 12 мм. Их окатывают, подсушивают и подают во вращающуюся печь на обжиг и вспучивание. При охлаждении керамзита с целью придания заданной прочности за счет образования из расплава кристаллов сначала температуру с 1150 до

600 – 800оС снижают медленно, а затем быстро для создания защитной оплавленной поверхности, обеспечивающей материалу замкнутую, ячеистую структуру. По крупности гранулы могут быть от 5 до 40 мм, насыпной плотности 150 – 800 кг/м3, пределу прочности на сжатие 0,4 – 4 МПа, водопоглощению 15 – 25% вследствие высокого содержания замкнутых пор, при общей пористости до 80%, морозостойкости не менее 15 циклов.

Наиболее широкое применение керамзит нашел при производстве керамзитобетонных стеновых панелей, а также панелей покрытий и перекрытий. Как сыпучий, легкий теплоизоляционный материал, керамзит применяют для заполнения колодезной кладки при возведении наружных стен, утепления полов и крыш.

Аглопорит получают путем спекания на специальной колосниковой решетке гранулированной смеси (шихты), состоящей из воды, мало-пластичных глинистых пород (суглинков, трепела, опоки), промышленных отходов (зол, шлаков тепловых электростанций) и продуктов обогащения угля или горючих сланцев. Сверху шихту поджигают. За счет горения угля (сланцев), опилок создается высокая температура (до 1400 – 1500оС), обеспечивающая образование пористой остеклованной массы, которую после охлаждения дробят на щебень фракции (размера) 5 – 40 мм и песок

0,14 – 5 мм. Насыпная плотность аглопорита составляет в зависимости от фракции от 400 до 1100 кг/м3, прочность при сдавливании в цилиндре от 0,3 до 1,6 МПа. Основное применение аглопорита – заполнитель для конструкционных легких бетонов и теплоизоляционных засыпок. Применение керамических материалов представлено в таблице 3.3 (ил. 19 – 29).

Таблица 3.3

Дата добавления: 2016-02-09; просмотров: 1769;