Схемы технологической обвязки ГПА (агрегатной ) с неполнонапорными (одноступенчатыми) и полнонапорными нагнетателями.

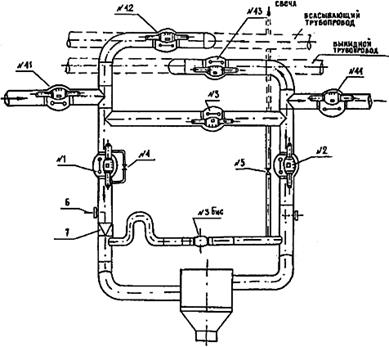

Схемы обвязки ГПА с неполнонапорными (одноступенчатыми) и полнонапорными нагнетателями показаны на рис 3.5 и 3.6. Краны в обвязке нагнетателя имеют следующую нумерацию и назначение:

- № 1 - устанавливается на всасывающем трубопроводе и служит для приема газа;

- № 2 - устанавливается на выходном трубопроводе и предназначен для выхода газа;

- № 3 - обводной, применяется только для неполнонапорных нагнетателей и предназначен для работы в группе из 2 и 3 агрегатов;

- № 3бис - обводной кран и перестанавливается только в период пуска и осановки ГПА. Время его работы должно быть минимальным, чтобы не допустить перегрева контура обвязки нагнетателя;

- № 4 - обводной для крана № 1 и предназначен для заполнения контура нагнетателя перед пуском;

- № 5 - свечной, расположен на нагнетательном трубопроводе до крана № 2 и предназначен для продувки ЦБН перед пуском и сброса газа в атмосферу при любых остановках ГПА;

- № 6 - кран линии пускового контура применяется только для полнонапорных ЦБН и обеспечивает работу ГПА на кольцо.

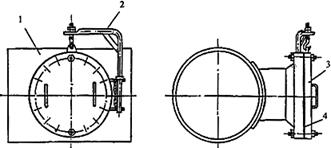

Рассмотрим схему работы с неполнонапорными нагнетателями (рис.3.5).

| Рис. 3.5. Технологическая схема обвязки неполнонапорного нагнетателя: № 1, 2, 3бис, 4, 5 - технологические краны обвязки нагнетателя № 41, 42, 43, 44 - режимные краны; 6 - люк-лаз; 7 - защитная решётка |

Перед заполнением ЦБН в обязательном порядке через краны № 4 и 5 проводят его продувку примерно 15-40 секунд в зависимости от типа ГПА. После этого закрывается свечной кран № 5 и давление в контуре начнет расти. При достижении перепада на кране №1, равного 0,08-0,1 МПа, открывают краны № 1 и №2.

При работе ГПА газ из всасывающего коллектора через кран № 1 поступает в нагнетатель, где происходит его сжатие, и через кран № 2 направляется либо в нагнетательный трубопровод, либо (см. рис. 3.5) при закрытом кране № 43 и открытом № 44 может направляться и на всас следующего агрегата для обеспечения двухступенчатого сжатия.

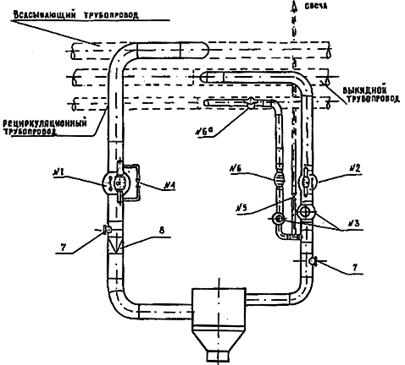

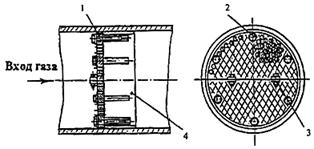

В схеме с полнонапорным нагнетателем (рис. 3.6) появляются дополнительные элементы: краны № 6, 6а и обратные клапаны.

Один обратный клапан на линии нагнетания - перед краном № 2, и один на линии пускового контура - перед краном № 6. Назначение этих клапанов - исключить попадание газа в ЦБН на неработающем ГПА и не допустить подачу газа на колесо нагнетателя в момент пуска и остановки для предотвращения обратной раскрутки. Кран № 6 в обвязке ГПА выполняет функцию дросселя для обеспечения необходимой степени сжатия в момент пуска и остановки. Работа с открытым № 6 краном должна быть минимальной, т.к. через этот кран идет большой расход газа, что может вызвать вибрацию этой линии рециркуляции. В последнее время на линии крана № 6 (вместо него) устанавливают противопомпажный регулирующий клапан, предназначенный для защиты агрегата от помпажа, когда такие условия возникают. Это обеспечивается путем перепуска части газа на вход в нагнетатель, а не всего расхода, как это было с краном № 6.

| Рис. 3.6. Технологическая схема обвязки полнонапорного нагнетателя: № 1, 2, 4, 5, 6, 6а - технологические краны обвязки нагнетателя; № 3 - обратные клапаны; 7 - люк-лазы; 8 - защитная решетка |

В обратной последовательности происходит разгрузка нагнетателя при остановке ГПА.

Конструкции и назначения опор, люк - лазов и защитных решеток в обвязке ГПА.

Технологические трубопроводы обвязки компрессорной станции от узла подключения до ГПА, как правило, располагают подземно. Исключение составляют трубопроводы, которыми обвязывают пылеуловители, фильтр-сепараторы и АВО газа. Технологическая обвязка ГПА осуществляется только в надземном исполнении. Трубопроводы обвязки ГПА в силу особенностей их нагружения и условий эксплуатации являются наиболее ответственными элементами из всех объектов, находящихся в эксплуатации на КС. В трубопроводах обвязки ГПА возникают напряжения от массы трубы, давления газа, тепловых расширений, колебаний потока сжимаемого газа, вызывающего вибрацию. Наибольшая вибрация в обвязке ГПА происходит на переходных режимах: пуск и остановка, а также при приближении ГПА к работе в помпажной зоне.

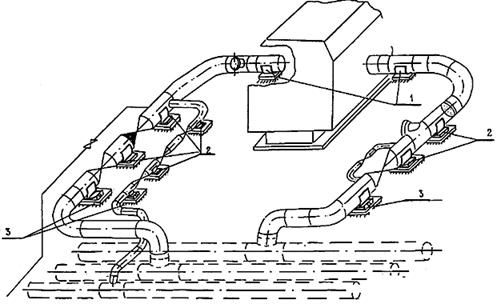

Для снятия всех этих нагрузок как статических, так и динамических, в обвязке трубопроводов применяют опоры (рис. 3.7). Расстановка и конструкция опор, а также конфигурация газовой обвязки должна обеспечить безопасную и надежную эксплуатацию во всех диапазонах расходов, температур и на всех переходных режимах, включая неординарные режимы: помпаж ГПА и нарушение режима, связанного с перестановкой кранов при работе ГПА.

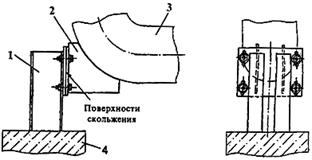

Рис. 3.7. Схема установки опор в обвязке ГПА:

1 - опора упорная разгрузочная; 2 - опора скользящая; 3 - опора регулируемая

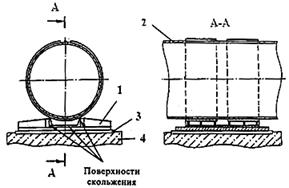

Рис. 3.8. Опора разгрузочная:

1 - опора; 2 - трубопровод; 3 - плита закладная; 4 - фундамент опоры

Рис. 3.8 а. Опора упорная:

1 - стойка; 2 - упор; 3 - трубопровод; 4 - фундамент опоры

Все опоры, применяемые в обвязке ГПА, устанавливаются на фундаменты и, как правило, делятся на 2 типа: подвижные и неподвижные.

Неподвижные опоры (рис. 3.8, 3.8 а) устанавливаются непосредственно перед нагнетателем и служат для снятия нагрузок с фланцев нагнетателя. Иногда их называют разгрузочные, упорные, лобовые.

Подвижные опоры (рис. 3.9, 3.9 а) устанавливают под краны, обратные клапаны и непосредственно перед спуском трубопроводов в землю. К ним относятся хомутовые, пружинные и регулируемые опоры. Места установки этих опор определяются при проектировании КС. Наилучшими в плане нагружения и обслуживания в процессе эксплуатации являются регулируемые опоры.

Иногда на линии обвязок пускового контура линии кранов № 6, где на переходных режимах может наблюдаться повышенная вибрация, применяют опоры с виброгасителями (рис. 3.10). Возможно, в будущем в обвязке ГПА будут применять компенсаторы разных конструкций, которые способны обеспечивать снижение нагрузок на компрессор, а также на трубопроводы.

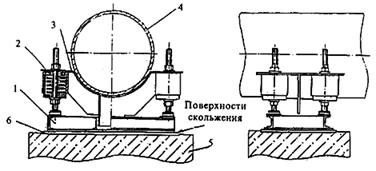

Рис. 3.9. Опора пружинная:

1 - рама; 2 - пружина; 3 - ложемент; 4 - трубопровод; 5 - фундамент опоры; 6 - плита закладная

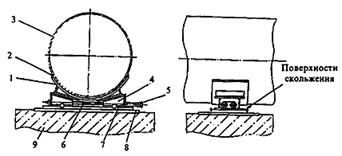

Рис. 3.9а. Опора регулируемая:

1 - обечайка; 2 - подложка; 3 - трубопровод; 4 - клин; 5 - гайка; 6 - шпилька стяжная; 7 - плита; 8 - плита закладная; 9 - фундамент опоры

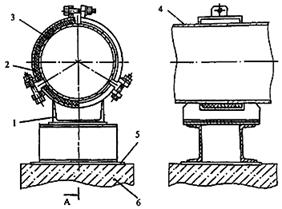

Рис. 3.10. Опора с виброгасителем из металлорезины:

1 - опора; 2 - хомут; 3 - виброгаситель из металлорезины; 4 - трубопровод; 5 - плита закладная;

6 - фундамент опоры

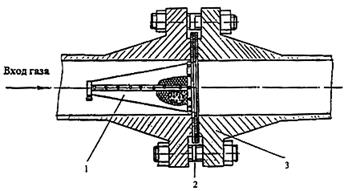

На всасывающем и нагнетательном трубопроводах ГПА между нагнетателем и кранами № 1 и 2 устанавливают люк-лаз (рис. 3.11). Конструктивно он представляет собой тройник, к штуцеру которого приварен фланец. К этому фланцу с помощью болтов крепится плоская крышка. Диаметр люк-лаза выбирают 500-700 мм. Назначение этих люк-лазов - обеспечить безопасность работ при вскрытии нагнетателя путем установки резиновых шаров.

Рис. 3.11. Люк-лаз:

1 - тройник; 2- кронштейн поворотный; 3 - крышка; 4 - прокладка

Рис. 3.12. Защитная решетка:

1 - решетка; 2 - болт прижимной; 3 - болт стяжной; 4 - кольцо

Рис. 3.12 а. Фильтр-ловушка:

1 - фильтр; 2 - прокладки; 3 - фланцы трубопроводов

В связи с невозможностью обеспечить хорошую очистку трубопровода после строительства КС и в целях предотвращения попадания с потоком газа на колесо нагнетателя строительного шлама на входе в ЦБН устанавливается защитная решетка (рис. 3.12, 3.12 а). При достижении перепада на ней 0,04 МПа агрегат необходимо остановить и решетку очистить. При наработке ГПА  3000 ч решетку можно снять, но при этом важно учесть, чтобы станция уже поработала в режимах максимальных расходов.

3000 ч решетку можно снять, но при этом важно учесть, чтобы станция уже поработала в режимах максимальных расходов.

Лекция №4

Тема 1.3. Системы очистки технологического газа на КС

Дата добавления: 2016-02-09; просмотров: 13616;