УКРЕПЛЕНИЕ ЗЕМЛЯНОГО ПОЛОТНА

Земляное полотно предохраняют от разрушительного воздействия воды, ветра, льда и других природных факторов, а также от механического повреждения. Конструкции укреплений выбирают в соответствии с их назначением, природно-климатическими факторами, наличием местных материалов, возможности механизации работ и ведения их индустриальными способами, с учетом стоимости сооружения и эксплуатации укреплений (табл. 1).

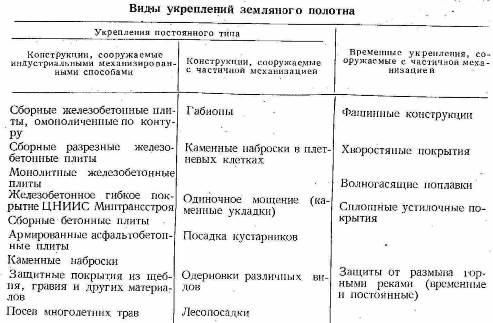

Таблица 1

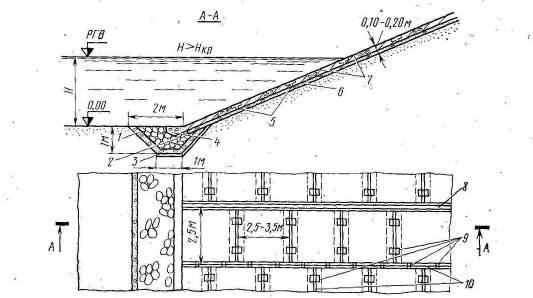

Конструкции укреплений, сооружаемых индустриально-механизированными способами.Покрытие из сборных железобетонных плит, омоноличенных по контуру(рис. 5.20)имеет упор, устраиваемый в основании укрепления для обеспечения его устойчивости, и фильтр из дренирующего материала, укладываемый под плитами.

При динамическом воздействии пойменных вод на откосные покрытия через температурные швы возможен вынос фильтрационным потоком частиц грунта из откоса или дренирующей подготовки. Для предотвращения этого под температурными швами плит укладывают ленточный обратный фильтр из одного — трех слоев щебня, гравия и песка. Число слоев обратного фильтра принимают в Зависимости от вида грунта, которым сложен укрепляемый откос, мощности укрепления и других конкретных условий. Если откос сложен из глинистых и суглинистых грунтов, то на глубину промерзания под дренирующим основанием должен быть уложен слой песчаного грунта, уплотненного до объемного веса скелета:  1,55 т/м3.

1,55 т/м3.

Сборные железобетонные плиты предназначены для защиты откосов, работающих в условиях постоянного или временного подтопления и сильного воздействия волн высотой до 3 м, как правило, при условии полной стабилизации земляного полотна.

Размеры плит 2,5x3 м, полуплит 2,5x1,5 м, толщина их 0,15 и 0,2 м. Для армирования плит используют сварные сетки.

Рис. 5.20. Покрытие из сборных железобетонных плит, омоноличенных по контуру: 1 – гравий или щебень толщиной слоя 15 см; 2 – крупнозернистый песок тлщиной слоя 10 см; 3 – каменная упорная призма; 4 – упорный зуб из бетона; 5 – железобетонные подкладки для омоноличивания плит сечением 30х10 см; 6 – подготовка из разнозернистого гравия или щебня толщиной слоя 10 см; 7 – омоноличенные железобетонные плиты; 8 – температурно-осадочный шов; 9 – закладные части для омоноличивания; 10 – конструктивные омоноличенные швы; Нкр – критическая глубина; Нкр ≈1,5 hр, где – hр высота расчетной волны

Уложенные плиты объединяют (омоноличивают) в карты. Длина карт вдоль откоса не превышает 40 м, размер карты в поперечном направлении не более 20…22 м при высоте волны до 1,5 м и не более 15 м при больших высотах волн. Омоноличивают плиты по контуру при помощи закладных частей с армированием и заполнением швов бетоном или цементным раствором.

Указанные типоразмеры плит позволяют применять эти конструкции при различных сочетаниях значений высоты и крутизны откосов, а также высоты волны.

Сборные разрезные железобетонныеплитыразмером 3X2,5 м, толщиной 0,15 и 0,2 м из бетона, армированные сварными сетками, используют для защиты откосов крутизной 1 : 2 и положе от постоянного или временного воздействия текущих вод, а также от ударов волн высотой до 1…1,5 м. Плиты укладывают на сплошной трехслойный фильтр: 0,1 м крупнозернистого песка, 0,1 м мелкого щебня или гравия и 0,15 м крупного гравия или щебня. В сплошной ковер плиты соединяет металлическими хомутами.

В нижней части укрепления при производстве работ в период отсутствия подтопления устраивают упорную рисберму на глубину 1 м; при подтопленном откосе вместо рисбермы отсыпают банкет из камня такой высоты, чтобы уровень воды в период строительства оставался ниже основания плитного покрытия.

Монолитные железобетонные плиты размерами в плане от 5x5 до 10x10 м при толщине от 0,15 до 0,3 м являются мощным средством укрепления откосов в условиях постоянного и временного подтопления при действии ветровой волны высотой до 3 м.

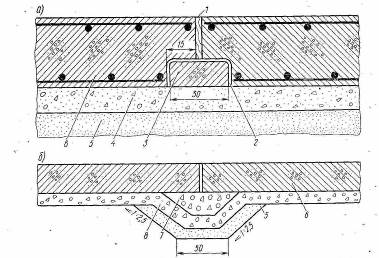

Эти плиты укладывают на слой из щебня или гравия толщиной. 0,15 м. Под швами размещают железобетонные доски толщиной 7…15 см (в зависимости от толщины плит) и шириной 0,3 м, покрытые битумными матами. Вместо досок под швы иногда укладывают ленточный трехслойный фильтр (рис. 5.21).

Рис. 5.21. Конструкция температурного осадочного шва и ленточного трехслойного фильтра: а – деталь конструктивного шва; б – конструкция ленточного трехслойного фильтра; 1 – деревянная доска толщиной 2 см, пропитанная креозотом; 2 – битумный мат толщиной 1 см; 3 – железобетонная доска толщиной 7…15 см; 4 – гравий или щебень слоем 15 см; 5 – крупнозернистый песок толщиной слоя 10 см; 6 – железобетонная плита; 7 – крупный гравий или щебень толщиной слоя 20 см; 8 – мелкий гравий или щебень толщиной слоя 15 см

Рис. 5.22. Железобетонное гибкое покрытие конструкции ЦНИИС Минтрансстроя: 1 – упорная каменная призма; 2 – конструктивные омоноличенные швы; 3 – гибкое железобетонное покрытие

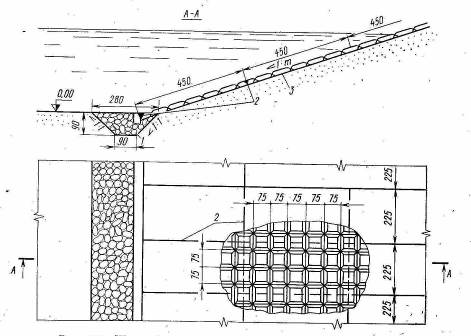

Железобетонное гибкое покрытиеконструкции ЦНИИС Минтрансстроя (рис. 5.22) используют для защиты постоянно или периодически подтопляемых откосов насыпей и берегов при скоростях течения до 3 м/с и высоте волн до 1,5 м. Крепление, состоящее, из блоков 2,25x4,5 м, укладывают на спланированные откосы, как правило, без обратного фильтра или дренирующей подготовки.

При укреплении откосов, сложенных глинами или тяжелыми суглинками устраивают подготовку толщиной 15…20 см из песка, уплотненного до  = 1,55 т/м3.

= 1,55 т/м3.

Каждый блок состоит из 10 полных бетонных плит размером в плане 0,75x0,75 м, 15 боковых «половинных» плит размером 0,75x0,375 м и четырех угловых «четвертушек» размером 0,375x0,375 м, соединенных общей плоской арматурной сеткой. Толщина плит в зависимости от скорости течения, высоты волн и других факторов может быть 10, 12 или 15 см и задается в проекте. Швы между плитами в блоке и стержни арматурной сетки на открытом участке шва изолированы гидрорезиновыми прокладками.

Блоки крепления, уложенные на откосе, соединяют в общий тюфяк со сваркой закладных деталей каждого блока и омоноличиванием шва цементным раствором. При этом боковые «половинки» и угловые «четвертушки» блока объединяют в полные, и крепление состоит из одинаковых плит. Для омоноличивания применяют портландцемент на одну ступень выше марки, применяемой для изготовления блоков.

Для предупреждения сползания крепления на откосах круче 1:2,5 м при песчаных грунтах и круче 1:3 при суглинистых покрытие заанкеривают с помощью специальных сваек и металлических тяжей.

Сборные бетонные плитыизготовляют из бетона М200 размерами 1х1 м и толщиной 0,16…0,2 м. Их используют при скоростях течения воды не более 3 м/с, слабом ледоходе и высоте волн не более 0,7 м.

Плиты укладывают на дренирующую подготовку, толщину и состав которой определяют согласно расчету в зависимости от вида грунта укрепляемого откоса. У основания откоса устраивают бетонный упор из элементов длиной 1 м и сечением 0,4x0,5 м или каменную упорную призму. Плитами укрывают смачиваемую часть откоса; выше применяют укрепления облегченной конструкции.

Сборные плиты из асфальтобетона размером 1x1x0,06 м; 3,9х2, 9х0,1 и 3,9х 1,4х0,1 м применяют пока в опытном порядке для укрепления периодически или постоянно подтопляемых откосов насыпей и берегов при скоростях течения до 2,5 м/с, малой (до 0,4 м) толщине льда, высоте волн до 0,7 ми при отсутствии в водном потоке крупнообломочного материала.

В качестве арматуры используют проволочные сетки. На откосах плиты размерами 3,9х2, 9х0,1 и 3,9х1,4х0,1 м объединяют в ковры со сваркой арматурных стержней и заполнением швов холодной асфальтовой мастикой.

Асфальтобетонные плиты успешно работают без температурных и осадочных швов, выдерживая значительные неравномерные осадки.

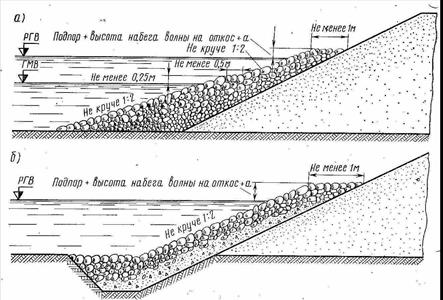

Каменная наброска (рис. 5.23) предназначается для защиты откосов насыпи от размыва, подмыва и волнового воздействия.

Это покрытие может быть устроено различной конструкции в зависимости от качества грунта основания и других местных условий. Ценное качество набросок – приспосабливаемость к неравномерной осадке поверхности укрепляемого откоса земляного полотна. Наброски сооружают полностью механизированными способами с применением бульдозеров, самосвалов и других машин.

Крупность камней и толщину слоя наброски устанавливают расчетом. В наброске следует применять несортированный камень (горную массу). Применение сортированного камня допускается в случаях, когда это обосновано технико-экономическими расчетами. Для каменной наброски применяют горную массу, содержащую более 50% камней, расчетного размера и более крупных, при этом отношение размеров камней в наброске, составляющих 60 и 10% по массе, должно быть от 3 до 15.

Каменную наброску укладывают по слою подготовки, устраиваемой по принципу обратного фильтра. Количество слоев подготовки и их толщину

устанавливают расчетом.

Благодаря простоте устройства, возможности механизации, надежности защиты и долговременной службе каменная наброска имеет широкое распространение в районах, где камень является недорогим материалом.

Рис. 5.23. Укрепление откосов каменной наброской при неразмываемых (а) и подверженных размыву (б) грунтах основания насыпи

В суровых климатических условиях успешно применяется укрепление откосов выемок в вечномерзлых грунтах покрытием слоем скального или гравийно-галечного грунта. Такое укрепление будет способствовать сохранению мерзлого состояния грунта и препятствовать разрушительному воздействию атмосферных осадков.

Укрепление откосов посевом трав по растительному грунту. К числу наиболее распространенных (до 90% объема всех укрепительных работ) укреплений земляного полотна следует отнести искусственно создаваемый дерновый покров. Многолетние травы высевают по слою растительного грунта толщиной 10…15 см, предварительно уложенного на поверхности откосов, или без него методом гидропосева.

Укрепляемые откосы планируют обычными способами и средствами, но поверхность их должна быть шероховатой. Для выполнения последнего требования при планировании откосов из плотных связных грунтов откосниками, создающими гладкую поверхность, рекомендуется закрепить на ноже откосника через каждые 10 см пикообразные выступы высотой до 10 см. Поверхность откосов земляного полотна из устойчивых глинистых грунтов может быть спланирована с оставлением беспорядочно расположенных на откосе неровностей размерами не более 10…15 см. Общая крутизна откоса при этом должна быть равна проектной.

Посевом многолетних трав укрепляют откосы неподтопляемого земляного полотна, сложенного из нескальных грунтов, находящихся в талом состоянии.

В технологический комплекс работ входят заготовка растительного грунта, доставка его к месту укладки, нанесение растительного грунта на откосы, разравнивание до слоя требуемой толщины и посев трав с внесением удобрений.

Растительный грунт пригоден для укрепления, если в нем содержится не менее 2% гумуса. Он должен быть заготовлен до начала укрепительных работ. Для его заготовки бульдозером предварительно срезают и удаляют верхний дерновый покров, а затем срезают и собирают в бунты растительный грунт, который экскаватором грузят в автосамосвалы и транспортируют к месту укладки, разгружая в заранее намеченных местах на основной площадке насыпи или берме выемки. При рабочих отметках до 3,5 м растительный грунт разгружают так, чтобы основная его часть попадала сразу на откос; дальнейшее распределение растительного грунта производят бульдозером или автогрейдером, оборудованным откосниками.

На откосах земляного полотна с рабочими отметками до 8 м растительный грунт разравнивают драглайном, оборудованным специальной планировочной рамой, или универсальным экскаватором-планировщиком как с верхней, так и с нижней стоянки. В соответствии с этим намечаются места выгрузки грунта. Если рабочие отметки превышают 8 м, то для нанесения и разравнивания грунта на откосах используют комплект машин, состоящий из экскаватора-драглайна типа Э-652 и универсального экскаватора типа Э-4010.

В насыпях и выемках, имеющих полки, последние используются для производства укрепительных работ. В районах с благоприятными климатическими и инженерно-геологическими условиями насыпи могут возводиться с полками шириной 1 м, которые предусматриваются для возможности уплотнения откосной части насыпи и для предохранения от засыпания грунтом и повреждения укрепляемого откоса нижележащего яруса рабочим органом экскаватора при планировочных и укрепительных работах на вышележащем ярусе. При этом откосы каждого яруса насыпи укрепляются сразу после возведения насыпи на высоту этого яруса (нижний ярус насыпи не должен превышать 14…16 м, а все последующие не должны быть более 8 м).

В выемках после разработки первого яруса планируют откосы и наносят на них растительный грунт, после, чего разрабатывают следующий ярус. Травы высевают сразу на всем откосе, причем верхняя часть глубиной до 20 м обсевается агрегатом ЦНИИС, а нижняя – гидропосевом.

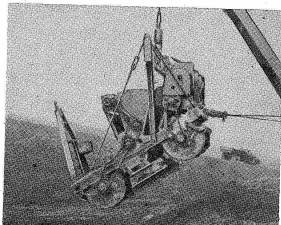

Рис. 5.24. Агрегат ЦНИИС для посева трав

Посев многолетних трав и внесение удобрений по растительному грунту производят с верхней стоянки экскаватора агрегатом ЦНИИС (рис. 5.24), который предварительно тарируют, а затем заправляют семенами и удобрениями. Агрегат подвешивается на стреле экскаватора типа Э-652, установленного на расстоянии 2,5…3 м от бровки перпендикулярно оси полотна. Первый проход агрегат делает вниз под действием собственной массы и разрыхляет грунт на поверхности откоса. Затем агрегат поднимают тяговым тросом вверх по откосу, при этом происходит высевание семян и удобрений, заделка их в грунт и прикатывание катком. После посева на первой полосе экскаватор перемещается по фронту работ на 1,7 м и процесс повторяется с перекрытием предыдущего следа на 10 см. В связи с большой длиной базы агрегата посев трав на откосах земляного полотна с рабочими отметками до 3 м невозможен.

Недостатками способа посева трав агрегатом ЦНИИС являются необходимость отвлечения землеройно-транспортной техники в период наиболее интенсивного ведения земляных работ и, кроме того, потребность в растительном грунте. Во многих районах страны, особенно северных, растительный грунт в необходимых количествах практически отсутствует, а там где он имеется, площади заняты сельским хозяйством. Потребности же в растительном грунте только для транспортного строительства таковы, что для удовлетворения их необходимо снять в год растительный грунт с площади до 2 тыс. га плодородной земли и тем самым сделать ее на десятилетия непригодной для сельского хозяйства.

В 1969 г. ЦНИИСом разработана технология укрепления земляного полотна гидропосевом многолетних трав без применения растительного грунта.

Гидропосев заключается в составлении и нанесении на откос рабочей смеси из семян, минеральных удобрений, воды, мульчирующего и пленкообразующего материалов. Пленкообразующий материал предохраняет семена и мульчирующие материалы от смыва дождями и развеивания ветром и вместе с мульчирующими материалами образует покрытие, способствующее сохранению влаги и тепла, необходимых для роста и развития трав.

В качестве мульчирующих материалов применяют опилки и солому, а пленкообразующих – латексы или битумную эмульсию. Латексы, представляющие промежуточный продукт при получении синтетического каучука, выпускаются заводами в виде водной эмульсии различной концентрации и в применении более технологичны, чем битумные эмульсии. Латексы рекомендуется применять дивинилстирольные и дивинилнитрильные. Из дорожных битумных эмульсий наиболее удобны для использования эмульсии прямого типа, приготовленные на эмульгаторе, «ССБ» (сульфатно-спиртовая барда), которые можно разбавлять водой любой жесткости. Недостатками битумных эмульсий является их неустойчивость во времени (выпадает битум).

Древесные опилки предварительно просеивают через сито с ячейками 10х10 см, солому рубят до размеров 3…4 см.

Комплект машин и оборудования для гидропосева состоит из гидросеялки, вибросита или соломорезки, автосамосвала грузоподъемностью 5…7 т.

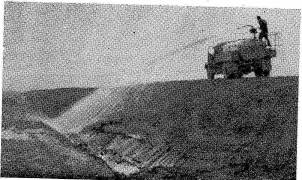

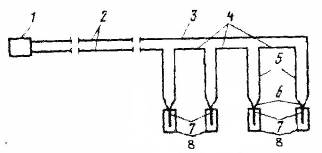

Промышленностью выпускается гидросеялка ДЭ-16 (рис. 5.25) на базе автомобиля ЗИЛ-130. Основной частью машины является смесительный бак, в котором установлена лопастная мешалка. Рабочая смесь после перемешивания в течение 4…5 мин забирается насосом и через гидрометатель подается на откос. Насос и мешалка приводятся в действие мотором автомобиля.

Рис. 5.25. Гидросеялка ДЭ-16

Помимо гидросеялки ДЭ-16 в практике нашли широкое применение гидросеялки, созданные на базе поливомоечных машин.

Имеется опыт треста «Печорстрой» по созданию гидросеялки с большой емкостью смесительного бака (23,5 м3), установленного на железнодорожной платформе.

Технологический, процесс укрепления откосов гидропосевом трав включает две операции: заправку машины и собственно гидропосев. Гидросеялку ДЭ-16 обслуживает оператор и шофер, на подготовке материалов для рабочей смеси и их загрузке дополнительно заняты 3 человека. Для заправки машины организуют специальную базу, которая должна иметь вибросито или соломорезку, помещения и емкости для хранения материалов, погрузочные средства, весы для развески семян и удобрений. Эмульсии хранят в чистых баках, не допуская в них воду. Битумную эмульсию можно хранить при температуре- от +40 до -2°С не более трех месяцев, а латексную – при температуре не ниже + 5°С в течение шести месяцев.

Для упрощения и ускорения заправки гидросеялки на базе нужно иметь мерные емкости.

Впроцессе работы гидросеялка движется по берме или основной площадке земляного полотна, укрепляя откосы насыпей и выемок с рабочими отметками до 12 м. С двух стоянок (верхней и нижней, рис. 5.26) возможно укрепление при рабочих отметках до 24 м. Кроме того, можно использовать дополнительный шланг с гидрометателем, который позволяет приблизиться оператору к месту полива на откосах большей длины. Для присоединения шланга в гидросеялке имеется специальное приспособление. Кюветы засеваются одновременно с откосами выемок, а другие водоотводные канавы засевают при движении машины вдоль канавы и возможно ближе к ней.

Рис. 5.26. Технологическая схема укрепления откосов гидропосевом: 1 – работа с верхней стоянки; 2 – работа с нижней стоянки

Перед началом работ откосы по длине разбивают на захватки, площадь которых соответствует количеству рабочей смеси в баке и расходу ее, равному 5 л на 1 м2 поверхности. Рабочую смесь оператор разливает при включенной системе перемешивания равномерно по всей площади захватки, не допуская ее стекания или размыва грунта, для чего поливку производят за несколько проходок на захватке. После полива откосов в пределах досягаемости струи машина передвигается на следующую стоянку, но можно вести работу и при движении гидросеялки.

При организации гидропосева с использованием латекса предварительно проверяют его на коагуляцию, для чего в 1 л воды разводят 4 г калийных, 12 г азотных, 6 г фосфорных удобрений и 8 г латекса (сухого вещества). Если латекс скоагулирует (выпадут хлопья), то гидропосев проводят в два приема. Вначале откосы покрывают рабочей смесью, но без добавления в нее латекса, а затем наносят приготовленный в гидросеялке раствор латекса из расчета 1 л на 1 м2.

Производительность гидросеялки зависит в основном от числа заправок машины в смену, которое в свою очередь определяется главным образом временем на заправку рабочей смесью и расстоянием L от базы до объекта укрепления.

Укреплять откосы земляного полотна нужно вслед за его устройством, не допуская разрыва по времени. Однако в тех случаях, когда земляные работы и укладку пути производят в зимний период или насыпь отсыпана поездной возкой, откосы укрепляют после укладки пути. В этом случае укрепительные работы можно организовать, создав специальный рабочий поезд, состоящий из четырехосной платформы, железнодорожной цистерны с водой и тепловоза (или двух мотовозов). На платформе размещают гидросеялку, односменный запас материалов, мотопомпу для заправки водой гидросеялки и пленкообразующей эмульсией.

Гидропосев производят при движении поезда со скоростью 5…7 км/ч, делая два- три прохода по захватке. Для повышения темпа укрепительных работ целесообразно организовать поезда с двумя гидросеялками, которые включаются в работу попеременно: одна работает, другая в это время загружается.

Производительность гидросеялки, работающей с пути, повышается за счет исключения потерь времени на перемещение к базе заправки и обратно и достигает в смену 6 тыс. м2 против 4 тыс. м2 в смену в обычных условиях.

Метод гидропосева по сравнению с посевом по растительному грунту позволяет значительно сократить стоимость и трудоемкость работ.

Укрепление земляного полотна посевом трав при обоих рассмотренных способах требует строгого выполнения агротехнических требований.

Травосмесь должна быть составлена из трех биологических групп: рыхлокустовых злаковых, корневищевых злаковых, бобовых (стержнекорневых). Виды и расходы трав подбирают с учетом рекомендаций местных сельскохозяйственных организаций. К примеру, для районов Дальнего Востока рекомендуются злаковые рыхлокустовые: тимофеевка луговая, овсяница луговая, волоснец сибирский; злаковые корневищевые: костер безостый, овсяница красная, пырей ползучий; бобовые – клевер белый и красный.

При гидропосеве нормы высева семян, указанные в ВСН, следует увеличивать для рабочих отметок до 3 м в 1,5…2 раза, а при больших отметках – в 2…3 раза. До начала посева необходимо проверить всхожесть семян и внести соответствующие коррективы, так как в нормах предусмотрены семена со всхожестью 80%.

Укреплять откосы посевом трав можно с ранней весны до осени, но не позднее лучших сроков посева озимых зерновых культур в данном районе. Бобовые травы следует высевать весной или в первой половине лета. При длительной засушливой погоде требуется искусственный полив, а в случае плохого развития травостоя — подкормка смесью минеральных удобрений. В первый год жизни травы скашивают при достижении ими высоты 25…30 см до их цветения, через каждые 3…5 лет травы оставляют нескошенными до созревания и осыпания семян в целях их семенного восстановления. В процессе работ ведется журнал контроля за качеством укрепления по форме.

Хороший дерновый покров в нормальных погодных условиях на глинистых грунтах образуется через 2…3 месяца, а на песчаных через 3…4 месяца после посева.

В засушливых районах страны, а также и в других районах, где встречаются мелкие подвижные пески, откосы земляного полотна укрепляют покрытием их неразвеваемым грунтом слоем, толщиной не менее 16 см. Технология производства работ аналогична той, которая принята при нанесении на откосы растительного грунта. Работу выполняют последовательно на трех захватках. На первой захватке разгружают грунт, который затем бульдозером перемещают на откосы земляного полотна, а часть разравнивают слоем толщиной 15 см на основной площадке насыпи и на полосах вдоль верхних бровок выемки; последнее является особенностью технологии и необходимо для проезда в дальнейшем транспортных средств и автогрейдера, так как движение по мелким сыпучим пескам машин практически невозможно. На второй захватке неразвеваемый грунт планируют на откосе слоем толщиной 15 см. На третьей захватке вырезают неразвеваемый грунт на основной площадке примерно на ширину 5 м из-под основания будущего балластного слоя.

Конструкции постоянных укреплений, сооружаемых с частичной механизацией работ. Габионы представляют собой сетчатые каркасы, заполненные мелким камнем твердых пород; они применяются для укрепления откосов от подмывов и размывов в условиях сравнительно больших скоростей течения воды (4…6 м/с), имеющей достаточное количество взвесей, и при наличии плотного грунта основания насыпи. Габионы могут быть оформлены в виде проволочных ящиков, мешков, тюфяков или цилиндров. Габионный ящик состоит из каркаса из прутковой стали диаметром 6…8 мм и сетчатых плоскостей из оцинкованной проволоки диаметром 2…4 мм. Такой ящик устанавливают на месте и заполняют камнем, он служит 8…12 лет. За этот период габионное крепление за счет кальмотажа (заиливания) настолько омоноличиваетея, что конструкция продолжает надежно работать в течение длительного времени и после разрушения проволоки. Иногда для изготовления сетки используют простую неоцинкованную проволоку, срок службы которой не превышает 3…5 лет.

Габионное покрытие оформляют в виде кладки у подошвы защищаемого откоса. Для создания цельности защитного массива отдельные габионы соединяют друг с другом вязальной проволокой.

Габионные ящики делают размером.3х1х1 м. Габионные тюфяки имеют меньшую высоту (их размеры 3х1х0,5; 4х2х0,5 и, 2х1х0,25).

При высоком стоянии вод или быстром течении, когда трудно вести габионную кладку, укрепление возводят скатыванием по откосу габионов цилиндрической формы.

Мощение и каменная наброска в плетневых клеткахприменяются для укрепления подтопляемых откосов от размыва текущей водой и от волнового воздействия. Сооружение таких защит требует значительных затрат ручного труда, поэтому такие конструкции применяют только при небольших объемах работ, проводимых главным образом на эксплуатируемых дорогах в районах, где имеется хворост и дешевый местный камень Размер камней 0,2…0,25 м.

Сплошная посадка кустарниковприменяется для защиты периодически подтопляемых откосов от размыва текущей водой и от ударов волн в благоприятных климатических условиях, а также для предупреждения поверхностных сплывов откосов насыпей и выемок из глинистых грунтов.

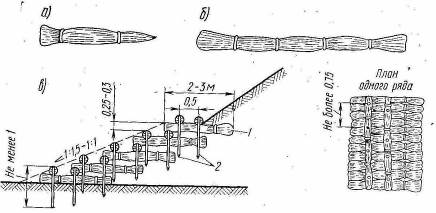

Временные укрепления, сооружаемые с частичной механизацией.Фашины представляют собой связанные пучки длиной 2…4,5 м свежесрубленного ивового или другого гибкого хвороста, очищенного от листвы и тонких ветвей. Фашины перевязывают через каждый метр по длине вицами проволокой или просмоленной веревкой. Фашины легкого типа делают из одного хвороста. Связки хвороста, заполненные внутри камнем (тяжелые фашины), из-за большой трудоемкости изготовления выходят из употребления. При укладке хвороста комлями в одну сторону фашины называют однокомельными, в обе стороны – двухкомельными. Легкие фашины, имеющие толщину 0,25…0,3 м, обычно укладывают плашмя в виде тюфяков.

Фашинные укрепления в виде кладки (рис. 5.27) применяют для борьбы с размывами постоянно подтопляемых откосов в местностях, богатых хворостом, при невозможности применения других более эффективных средств защиты земляного полотна.

Рис. 5.27. Укрепление откосов фашинами: а – однокомельная фашина; б – двухкомельная фашина; в – фашинная кладка; 1 – двухкомельные легкие фашины; 2 – ивовые колья толщиной 6…7 см

Хворостяные покрытияприменяют в качестве временной защиты откосов от размыва в условиях периодической подтопляемости земляного полотна в районах, богатых хворостом, в тех случаях, когда применение других укрепительных средств нецелесообразно по технико-экономическим соображениям.

Хворостяную выстилку толщиной 0,2…0,3 м устраивают из ивовых прутьев. Хворост укладывают, начиная снизу откоса вверх, внахлестку комлями вниз на слое соломы, сена или камыша. Для устойчивости выстилку закрепляют поперек прутьев хвороста тонкими жердями, прикрепляемыми к откосу кольями-вилками.

Для защиты неукрепленных откосов и берегов применяют волногасящие поплавки из бревен. Бревна диаметром 22…25 см и длиной 6,5 м соединяют поперечными брусьями на болтах. Поплавок имеет ширину 3 м и высоту на три бревна. Поплавки прикрепляют при помощи накладок к тросу, протянутому вдоль откоса или берега.

Сплошные устилочные покрытияиз прямоствольных камышей и других трав, укладываемых слоем 3…5 см, применяют в районах подвижных песков для защиты откосов земляного полотна от выдувания ветром. Такой вид укрепления используют до начала работы постоянной защиты (закрепление песков растительностью и т. д.).

В сложных случаях для защиты земляного полотна и других сооружений от подмывов и размывов применяют защитно-укрепительные и регуляционные устройства.Первые непосредственно защищают берега и откосы, вторые изменяют режим рек или характер волноприбоя: отклоняют динамическую ось потока, снижают скорости течения у размываемых берегов, гасят энергию волн, что способствует уменьшению размыва и отложению в нужных местах наносов. Регуляционные сооружения, особенно массивные, сами могут подвергаться размыву и подмыву, и поэтому их часто возводят в сочетании с защитными устройствами.

Во многих случаях для защиты от размывов горными реками применяют гибкие бетонные тюфяки,состоящие из отдельных плит различной конфигурации. Бетонные плиты размерами от 0,5х0,5 м и до 1х1м и толщиной от 0,25 до 0,5 м изготовляют на месте укладки или на бетонных заводах. Их шарнирно соединяют креплением из арматурной стали диаметром 25…30 мм. Укладывают тюфяки на спланированной отсыпке из крупнощебенистого материала на 15…25 см выше уровня меженных вод. Гибкие бетонные тюфяки нельзя укладывать при наличии в русле реки крупных обломков скальной породы и валунов, исключающих возможность равномерного опускания плит (из-за больших неровностей отдельные плиты могут зависнуть, что приведет к разрушению всего покрытия).

На горных реках широко применяют продольные и поперечные регуляционные сооружения.К продольным регуляционным сооружениям относят: верховые и низовые струенаправляющие дамбы, выправляющие течение реки у водопропускных сооружений; продольные дамбы, предназначенные для ограничения ширины потока и изменения его направления; опояски, устраиваемые для защиты размываемых мест и выправления берегов реки в плане; прокопы, спрямляющие русла рек или отдельных рукавов.

Широкое распространение имеют поперечные регуляционные сооружения: буны, предназначенные для снижения прибрежных скоростей течения и накопления 'за ними отложений переносимого материала; запруды и полузапруды, сооружаемые для перекрытия отдельных рукавов и направления потока в основное русло реки. Морские буны строят из бетонных массивов массой до 50…100т.

Противообвальные укрепительные сооружениявыполняют в виде поддерживающих и облицовочных стен, подпорных стен и контрфорсов. Сравнительно небольшие вывалы на откосах заделывают бутовой кладкой на цементном растворе. При значительных впадинах-нишах устраивают каменные или бетонные стены, поддерживающие нависающие части скалы.

Одевающие или облицовочные стены из бутовой кладки или бетона применяют для защиты интенсивно выветривающихся скальных или полускальных пород от атмосферных воздействий.

Подпорные стены на горнообвальных участках сооружают в случаях, когда требуется: укрепить крутые неустойчивые откосы выемок и полувыемок; устранить возможность обвала рыхлых пород, залегающих сверху на откосах в скальных или полускальных выемках; удержать рыхлые прослои и линзы, выклинивающиеся на откосах скальных выемок и полувыемок; закрепить подсеченные пласты, имеющие падение в сторону пути.

Подпорные стены возводят из каменной кладки (сухой или на растворе), бетона и железобетона. По конструкции они бывают монолитными и сборными. В отдельных случаях вместо сплошных стен по всей длине укрепляемого откоса устраивают отдельно стоящие контрфорсы из каменной кладки на растворе или из бетона, если они обеспечивают устойчивость склона. Подсеченные пласты, имеющие наклон в сторону пути, иногда закрепляют при помощи отдельно, стоящих упоров из железобетона, заглубленных в подстилающий устойчивый пласт.

Укрепление водоотводных сооружений.Вслучаях, когда скорости движения воды в канаве превышают допускаемые для заданного грунта, прибегают к укреплению откосов и дна канавы. Простейшим типом укрепления является одерновка плашмя откосов канавы. Дно укрепляют слоем щебня толщиной 3…10 см. Дно канавы шириной менее 1 м нельзя укреплять одерновкой, так как это приводит к быстрому заиливанию канавы. Более современным является щебневание дна канавы и обсев откосов многолетними травами. В последние годы находят широкое применение железобетонные, бетонные и асфальтобетонные плиты толщиной от 5 до 8 см. Для покрытия земляных откосов используют также бетон.

Весьма практичной и гидравлически выгодной является конструкция бетонного лотка. Лотки представляют собой канавы, укрепленные так, что конструкция укреплений может воспринимать боковое давление грунта. Лотки (как и канавы) могут служить не только для поверхностного, но и для подземного водоотвода.

Лотки могут иметь трапецеидальную, прямоугольную, полукруглую и треугольную форму. Чтобы лотки могли выполнять функции дренажей (т. е. собирать подземные воды), в их стенках делают щели. За стенами отсыпают фильтры из песка, гравия или щебня; которые предохраняют лотки от засорения грунтом через щели.

При проектировании канав или лотков на местности, имеющей большие продольные уклоны, устраивают быстротоки, перепады, сбросы и гасители энергии при них.

БУРОВЫЕ РАБОТЫ

Способы бурения.Бурение – процесс образования (проходки) горной выработки цилиндрической формы,в виде скважины или шпура путемразрушения горных пород земной коры (иногда – искусственных материалов типа бетона, асфальта и др.). Шпур – это выработка глубиной до 5 м и диаметром до 75 мм. Скважина – выработка глубиной свыше 5 м и диаметром обычно 75…300 мм иболее. Верхнюю часть шпура или скважины называют началом или устьем, нижнюю – дном, или забоем, среднюю – стволом. В необходимых случаях при бурении выполняют крепление стенок скважин обсадными трубами.

По характеру разрушения горных пород способы бурения делят на механические и немеханические.

При механических способах буровой инструмент непосредственно воздействует на горную породу, разрушая ее. Бурение механическими способами в зависимости от характера приложения усилий к породе и движения рабочего органа подразделяют на ударное (ударно-поворотное), вращательное, вращательно-ударное, ударно-вращательное, шарошечное, вибрационное.

При ударном, или ударно-поворотном, способе порода разрушается вследствие скола от динамических напряжений сжатия, направленных перпендикулярно плоскости забоя. Буровой инструмент, обычно имеющий форму клина, углубляется в породу под действием удара, направленного по оси шпура или скважины. Перед каждым подъемом для следующего удара инструмент поворачивается на некоторый угол, скалывая при этом породу по всей площади забоя. При вращательном способепорода разрушается от усилия резания и скола, направленного под острым углом к поверхности забоя. Буровой инструмент жестко закреплен на конце вращающейся штанги. Основные виды вращательного бурения – шнековое, колонковое и роторное.

При шнековом бурении рабочий инструмент в виде долота или лопастного резца при вращении штанги врезается в породу, измельченный материал с помощью шнека поднимается на поверхность. Колонковое бурение создает возможность разрушения породы не по всему забою, а только по периметриическому кольцу, благодаря чему средний столбик (колонка) породы извлекается, геологических анализов в неизмельченном виде. При роторном бурении буровой инструмент разрушает породу по всему забою, и она удаляется из скважины при промывке ее глинистым раствором или водой.

Вращательно-ударное и ударно-вращательное бурениеосновано на комбинации вращательного и ударного воздействия на породу с преобладанием одного из них. Непрерывное вращение бурового инструмента сопровождается передачей на породу энергии удара, сообщаемой инструменту тем или иным устройством.

При ударном, вращательном и ударно-вращательном бурении в качестве рабочего инструмента используют долота: перовое с одним сплошным или прерывистым лезвием, крестовое с двумя перпендикулярными лезвиями (рис. 65), крестово-двутавровое и копытообразное. Перовое долото изнашивается быстрее крестового, но обеспечивает более высокие скорости проходки. При шарошечном бурении используют шарошечные долота.

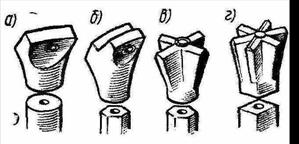

Рис. 6.1. Буровые долота: а – перовое; б – двухдолотчатое; в – крестовое; г – звездчатое

Шарошечное бурение является разновидностью ударного. Долото сваривают из нескольких секций (лап), на консольных осях которых с помощью роликовых и шариковых подшипников установлены вращающиеся шарошки — конусы, имеющие на поверхности несколько рядов зубков или штырей. При вращении долота шарошки перекатываются по забою и разрушают породу.

При вибрационном способе бурения под действием вибрации, передаваемой на раздельно- зернистый грунт, снижается его сопротивляемость и буровой инструмент внедряется в породу.

Немеханические способы бурения основаны на разных принципах: термический – на разрушении пород воздействием высоких температур; гидравлический - на размыве забоя водой; электрогидравлический – на использовании энергии гидравлического удара, возникающего в результате действия электрических разрядов высокого напряжения в воде или другой жидкости.

Успех бурения во многом зависит от твердости, трещиноватости, абразивности, буримости пород. При значительной трещиноватости породы разрушаются легче, но иногда возникают затруднения в начале проходки (забуривании) скважин и шпуров и появляется опасность заклинивания бурового инструмента в трещинах. Абразивное (изнашивающее) воздействие породы на буровой инструмент зависит от состояния контактирующих поверхностей, давлений, скорости взаимного перемещения и твердости породы.

Буримость пород определяют применительно к каждому виду бурения и типу бурового инструмента в производственных условиях. Она лежит в основе классификации скальных пород по трудности разработки. Мерзлые нескальные грунты по буримости делят на легко- и труднобуримые. К первым относят грунты IV группы и грунты, включающие малоабразивные скальные породы V и VI групп; ко вторым – грунты VI и VII групп, а также глинистые грунты IV группы с влажностью более 10%.

Применение буровых работ в железнодорожном строительстве. Буровые работы выполняют при проведении инженерных геологических и гидрологических изысканий, исследовании грунтов, устройстве фундаментов под опоры мостов и самих опор в мерзлых и скальных грунтах, разработке грунтовых массивов взрывными способами, дроблении твердых пород и мерзлых грунтов, искусственном закреплении грунтов, устройстве скважин водоснабжения из подземных источников и водопонижении грунтовых вод, образовании котлованов для фундаментов опор контактной сети, линий связи и т.п.

Наиболее распространено бурение шпуров и скважин при производстве земляных работ с применением взрывания. Техническими указаниями по проектированию и производству буровзрывных работ при сооружении земляного полотна рекомендуется применять для бурения взрывных скважин:

- шарошечный способ – в некрепких (V и VI групп), среднекрепких (VII и VIII групп) и в крепких (IX группы) малоабразивных породах, а также в породах с нескальными прослоями и в нескальных мерзлых и моренных грунтах с твердыми включениями;

- ударно-шарошечный (с погруженным ударником и шарошечным долотом), пневмоударный (с погруженным ударником) и ударно-вращательный (с выносным ударником) способы – в среднекрепких, крепких и весьма крепких породах (VIII – X групп);

- вращательный способ — в мерзлых и полускальных грунтах IV и V групп.

В железнодорожном строительстве около 70% протяженности скважин проходят шарошечным способом.

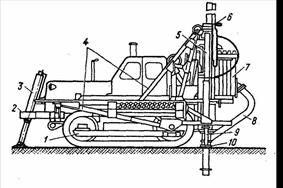

Рис. 6.2. Буровая машина БТС-150: 1 – трактор; 2 – балка домкрата; 3 – домкрат передний; 4 – основная рама; 5 – буровая рама; 6 – гидравлический механизм; 7 – барабан со штангами; 8 – рукав; 9 – штанга; 10 – домкрат задний

Буровые машины различают по назначению, устройству, характеристикам бурения. Для проходки взрывных скважин диаметром до 150 мм в скальных породах V – IX групп служит буровая машина БТС-150 (рис. 6.2). Ее буровой став состоит из наращиваемых свинчиванием штанг с шарошечным долотом или резцовым шнеком на конце и получает вращение от вала отбора мощности базового трактора Т-100М. Гидродомкраты позволяют вывесить машину и установить ее в нужном положении для бурения вертикальных или наклонных скважин.

Для очистки забоя от шлама и охлаждения долота используется сжатый воздух, который поступает через внутреннюю полость бурового става и выходит по кольцевому зазору между стенками скважины и штангами. Шлам попадает в пылеприемник, установленный на устье скважины, отсасывается вентилятором и осаждается в бункере.

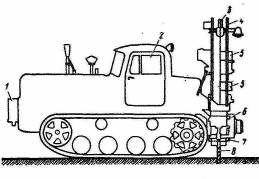

Для бурения вертикальных и наклонных шпуров и скважин диаметром 60…112 мм в скальных грунтах предназначена буровая машина на тракторном ходу БТС-75, в сезонно- и многолетнемерзлых грунтах – машина БТСМ, имеющая два рабочих органа для шарошечного и резцового вращательного инструмента, а также машина БТС-60 (рис. 6.3).

При бурении мерзлых грунтов серьезные затруднения вызывают прихваты(примерзание) бурового инструмента в скважине. Их устраняют медленным раскачиванием бурового става при попеременном включении и выключении вращателя и непрерывной подаче сжатого воздуха. При перерывах в работе более получаса возможен прихват бурового инструмента, поэтому его следует извлекать из скважины.

Оттаявший грунт может прилипать к буровым штангам. Их требуется периодически очищать, чтобы избежать сужения кольцевого зазора между стенкой скважины и буровым ставом, по которому происходит удаление шлама. При низких температурах бурение желательно вести без перерывов, чтобы сократить потери времени на запуск буровых машин и компрессорных станций. В конце смены необходимо тщательно продувать все воздушные шланги для удаления накопившейся в них воды.

Рис. 6.3. Буровая машина БТС-60: 1 – противовес; 2 – трактор; 3 – канатные блоки; 4 – буровая рама; 5 – лебедки подъема; 6 – генератор; 7 – опорная плита; 8 - шнек

Наличие мерзлоты любого происхождения, делающей весьма затруднительный непосредственную забивку сваи в грунт, вызывает необходимость предварительного бурения скважин глубиной до 20 м с диаметром, доходящим до 0,5…1,8 м, соответственно размерам свайных и столбчатых фундаментов мостовых опор, помещаемых в таких выработках. Свайные фундаменты в зависимости от их конструкции и условий сооружения могут быть образованы буро-забивными, бурообсадными или буроопускными сваями. Бурозабивные сваи принудительно погружают в предварительно пробуренные в пластичномерзлых глинистых грунтах скважины несколько меньшего диаметра по сравнению с размерами поперечного сечения свай. Бурообсадные сваи — полые цилиндрические, или сваи-оболочки, погружают в грунт с помощью специального сваебойного оборудования с одновременным извлечением грунта из внутренней полости погружаемой сваи. Буроопускные сваи, сваи-оболочки или столбы устанавливают в предварительно пробуренные скважины большего диаметра. Пазухи между боковыми поверхностями свай и скважин заполняют грунтовым или цементно-песчаным раствором. Таким способом сооружают глубокие фундаменты в твердомерзлых, валунных, крупнообломочных и гравийных грунтах.

При разработке скважин диаметром 0,5…1 м в скальных и мерзлых грунтах широкое применение находит ударно-канатное бурение.Станок ударно-канатного бурения БС-1М смонтирован на самоходном гусеничном шасси с приводом от электродвигателя. Он перемещается по рабочей площадке в пределах длины электрокабеля.

Перед началом бурения готовят площадку для установки станка и закрепляют его. Проектное положение устья скважины обеспечивается с помощью кондуктора. Если верхний слой состоит из неустойчивых грунтов, то до начала бурения скважины сквозь кондуктор погружают ударами долота обсадной патрубок длиной 2…6 м. При работе станка с помощью рычажно-канатного привода долото периодически поднимают и сбрасывают на забой при постепенном повороте вокруг вертикальной оси. Разбуренная порода вымывается из скважины водой. Образующийся шлам периодически извлекают с помощью черпака или желонки, а при талых грунтах без твердых включений – с помощью грейфера ударного действия. При отрицательных температурах воздуха во избежание образования льда на поверхности скважины и буровом инструменте воду, доливаемую для образования шлама, подогревают до необходимой температуры.

Консистенция шлама должна быть такой, чтобы при его удалении из скважины частицы породы не выпадали в осадок на забой.

В пластично-мерзлых грунтах для повышения эффективности бурения в забой периодически забрасывают бутовый камень слоем 0,2…0,3 м. Его также забрасывают в скважину при разбуривании включений из валунов и обломков скальных пород или наклонных скальных прослоек.

Станки БС-1М имеют производительность 0,5…2 м скважины в смену в зависимости от ее диаметра и характера мерзлого грунта. Применяют станки ударно-канатного бурения типов УКС-22М, УКС-ЗОМ.

Для проходки скважин под фундаменты опор мостов применяют также виброударнуюмашину ЗВУ-6. Рабочим органом ее является полый (трубчатый) стальной бур (лидер), забиваемый в грунт и извлекаемый из скважины для разгрузки по заполнении полости грунтом. По сравнению со станками ударно-канатного бурения виброударные машины обеспечивают увеличение скорости проходки скважин в пластично-мерзлых грунтах в 7…10 раз.

Машины вращательного бурения обеспечивают сравнительно высокую скорость проходки (до 50…60 м в смену) в пластично- и твердомерзлых грунтах, не имеющих включений гравия, гальки, дресвы и валунов. Однако даже незначительные включения гравия и дресвы (до 5%) снижают скорость проходки, а при встрече с валунами буровой инструмент выходит из строя.

Для проходки скважин большого диаметра в горных породах и грунтах IV – VII групп применяют машины шарошечного бурения с долотами соответствующих размеров, в том числе и с турбобурами, рабочий орган которых имеет турбинный привод. Буровые машины с шарошечными рабочими органами (БТС-500, БАМ-500, РТБ-2600 и др.) находят широкое применение при бурении скважин под фундаменты и опоры мостов.

При строительстве жилых, культурно-бытовых и производственных зданий применяют фундаменты из буронабивных свай,для которых проходят скважины диаметром до 2000 мм и глубиной до 40 м. Скважину затем заполняют (набивают) материалами, составляющими тело сваи: дренирующим грунтом, камнем, бетоном и т. п. Способ бурения определяется в проекте производства работ и в значительной степени зависит от вида грунтов.

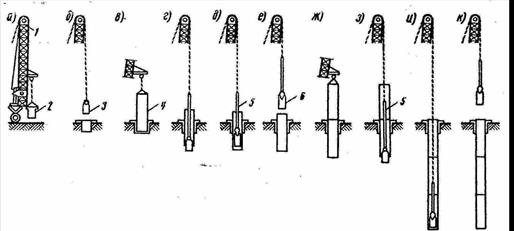

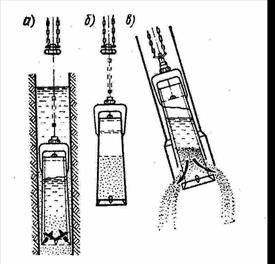

Рис. 6.4. Проходка скважины станком ударно-канатного бурения: а – установка станка 1 на точку; б – установка кондуктора 2; в – установка обсадной трубы 4; г, з – разработка забоя долотом 3 (5 – штанги); д, и – наполнение желонки; е, к – извлечение желонки; ж – наращивание обсадной трубы

Ударный (грейферный) способ применяют для разработки песчаных, крупнообломочных, скальных и глинистых грунтов в текучепластичном и пластичном состоянии. Технологическая последовательность проходки скважины станками ударно-канатного бурения показана на рис. 6.4.

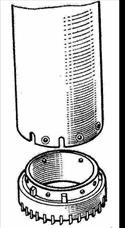

Вращательное (роторное) бурение целесообразно для глинистых грунтов пластичной, полутвердой и твердой консистенции. Водонасыщенные мелкие пески или илы разрабатывают специальными желонками — буровыми клапанами (рис. 6.5).

Рис. 6.5. Желонка: а – при заборе пульпы; б – после извлечения из скважины; в – при опорожнении

В песчаных и глинистых грунтах, расположенных ниже уровня грунтовых вод, бурение ведут буровыми станками с инвентарными (извлекаемыми) обсадными трубами длиной 2, 4, 6 м, имеющими режущий наконечник. В случае особой необходимости обсадные трубы оставляют в грунте. Режущий наконечник монтируют в нижнем фланце первой секции обсадной трубы (рис. 6.6). Режущие наконечники могут быть с зубцами без наварки (для проходки песка, гравия, глины) и с наваркой твердыми сплавами (для крепкой глины и известняка). Наконечник с усиленными зубцами применяют для любых пород.

Рис. 6.6. Режущий наконечник инвентарной обсадной трубы

При вращательном бурении скважин в глинистых грунтах рабочими органами служат шнековые или ковшовые буры.

Скважины устраивают в 2 этапа – бурят их и разбуривают уширения. Основные технологические операции на первом этапе: установка направляющего кондуктора и станка на точку, бурение скважины до заполнения рабочего органа разбуренной породой, его подъем и очистка от выбуренной породы, опускание рабочего органа в скважину и продолжение бурения до проектной отметки. На втором этапе монтируют и опускают в скважину буровой уширитель, затем разбуривают уширения с периодическим подъемом уширителя для очистки от разбуренной породы. Работа завершается проверкой готовой скважины и уборкой от нее разбуренной породы.

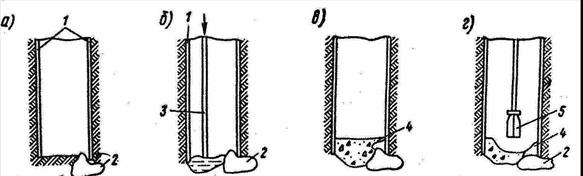

Рис. 6.7. Мероприятия по предупреждению искривления буримой скважины при встрече с твердым включением: а – положение препятствия в забое; б – промывка забоя; в – заполнение бетоном; г – разбуривание бетонной пробки и препятствия; 1 – обсадная труба; 2 – препятствие; 3 – промывная труба; 4 – бетонная пробка; 5 – долото

В процессе бурения необходимо постоянно следить за характером грунтов и при необходимости менять буровой инструмент. Во избежание искривления скважины при встрече с твердыми включениями применяют специальные меры (рис. 6.7).

В транспортном строительстве для проходки скважин под буронабивные сваи применяют станок МБС-17 на базе экскаватора, обеспечивающий диаметр бурения 1,7 м, глубину 28 м. Рабочие органы станка: для нескальных грунтов – ковшовый бур и одноканатный грейфер; для скальных грунтов – трехперое ударное долото.

Вращательное бурение используют наряду с другими способами также для устройства котлованов под опоры контактной сети. При разработке котлована между периодическими циклами бурения на глубину 40…50 см извлекают бур с грунтом, который разбрасывают вокруг скважины, что достигается увеличением частоты вращения рабочего органа.

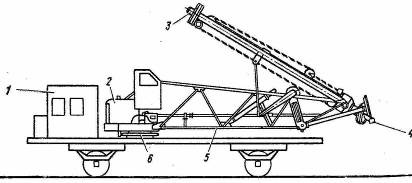

Буровая машина БМ установлена на дрезине (рис. 6.8). На платформе дрезины находится опорно-поворотное устройство 6 машины. На поворотной раме смонтированы: двигатель бурового агрегата 2, выносная стрела 5 трубчато-рамной конструкции с поворотным буроставным узлом 3, гидрооборудование. Рабочий орган машины — лопастной бур 4 с полукруглой режущей кромкой, усиленной твердым сплавом.

Рис. 6.8. Буровая машина БМ

Буровым способом также отрывают ямы под опоры линий связи. Бурильно-крановая гидравлическая машина БКГМ-66 предназначена для работы в талых и мерзлых грунтах I – IV групп и смонтирована на автомобиле ГАЗ-66-02. Рабочее оборудование машины позволяет бурить ямы под углом 85…110° к горизонту вдоль машины и под углом до 10° к вертикали в поперечном направлении. В комплект машины входят три сменных стальных двухзаходных бура диаметрами 0,35; 0,5 и 0,8 м. Время бурения ямы в грунтах I и II групп 3…6 мин.

При сооружении устройств водоснабжения из подземных источников вертикальными водосборами часто служат буровые скважины. В обыкновенных грунтах применяют вращательное бурение с выносом разработанной породы из скважины глинистым раствором или водой. Глинистый раствор частично проникает в трещины и пустоты породы и как бы цементирует

Стенки скважины, что облегчает введение в них обсадных труб по окончании бурения. Затем водоприемную часть скважины промывают в течение 2…3 ч водой и производят пробную откачку с помощью эрлифтной установки до полного осветления воды. По результатам пробной откачки устанавливают дебит скважины.

Для бурения скважин на воду применяют также ударно-канатный способ. При этом в неустойчивых породах стенки скважины крепят обсадными трубами. Основное преимущество ударно-канатного бурения на воду заключается в том, что пробуренные водоносные горизонты остаются чистыми от посторонних примесей, что обеспечивает больший дебит скважины.

ВЗРЫВНЫЕ РАБОТЫ

Взрывчатыми материалами называют взрывчатые вещества и средства взрывания. Взрывчатые вещества, в зависимости от скорости взрывчатого превращения и характера воздействия на среду, делятся на: метательные; бризантные; инициирующие.

Метательные взрывчатые вещества обладают малой скоростью распространения взрыва протекающего в форме взрывного горения, поэтому дробящего воздействия на породу они не оказывают. Бризантные (дробящие) взрывчатые вещества обладают большой скоростью распространения взрыва, протекающего в форме детонации, они оказывают сильное дробящее действие на окружающую среду, поэтому наиболее эффективны при производстве строительных работ и в карьерах.

Инициирующие взрывчатые вещества – это высокоактивные взрывчатые вещества. Они очень чувствительны к внешним воздействиям: удару, трению, нагреву и т.д. Их используют для передачи детонации другим взрывчатым веществам. Они являются начинкой капсюлей – детонаторов, электродетонаторов, детонирующего шнура (гремучая ртуть, азид свинца, тен).

При выборе взрывчатого вещества для производства взрывных работ, необходимыми требованиями являются:

1) безопасность при хранении, транспортировании и обращении;

2) невысокая стоимость;

3) механическая и химическая стойкость, т.е. нечувствительность к ударам, трению, способность сохранять первоначальное состояние, не разлагаясь под воздействием осадок и не взрываясь без внешнего воздействия;

4) работоспособность, характеризуемая объемом и давлением выделяемых при взрыве газов.

В наибольшей степени комплексу этих требований отвечают аммониты (аммиачно-селитренные взрывчатые вещества), которые представляют собой механические смеси аммиачной селитры с другими взрывчатыми веществами (например, тротилом) и горючими добавками (уголь, древесная мука). Аммониты выпускаются порошкообразными, в прессованном виде или в виде патронов. Кроме аммонитов в транспортном строительстве используют: акватол, аллюмотол, гранулотол, гранулиты, зерногранулиты, игданит.

К средствам взрывания относят приспособления или устройства, при помощи которых производятся взрывные работы. Это: капсюли-детонаторы; электродетонаторы; детонирующие шнуры; огнепроводные шнуры.

Капсюли-детонаторы и электродетонары представляют собой небольшого размера гильзочки из металла или бумаги, начинку которых составляет комбинированный заряд инициирующих взрывчатых веществ, например, азидоцитриловых. Возгорание инициирующих взрывчатых веществ в капсюле-детонаторе осуществляется от подведенного к нему огнепроводного шнура. В электродетонатор вмонтирован электровоспламенитель. Детонирующий шнур также обладает высокой скоростью детонации, т.к. его сердцевина изготовлена из высокоактивного кристаллического тена, причем использование этого шнура менее безопасно, чем использование высокоактивных детонаторов.

Способы взрывания. При ведении строительных работ в основном применяют три способа взрывания: огневой, электрический, при помощи детонирующего шнура.

При огневом взрывании детонация заряда происходит в результате взрыва капсюля-детонатора от воздействия искр огнепроводного шнура. Он отличается простотой производства работ, но в то же время характеризуется повышенной опасностью и ограниченным числом одновременно взрываемых зарядов. Наиболее распространенным является электрический способ – детонация заряда происходит при взрыве электродетонатора. Этот способ можно применять для взрыва любого числа зарядов. При этом монтируется электрическая цепь, где заряды подсоединяются последовательно или параллельно. После монтажа цепи тщательно проверяют ее сопротивление

Рис. 6.9. Электровзрывная сеть с последовательным соединением электродетонаторов: 1 – взрывная станция; 7 – электродетонатор; 8 – заряд. Провода: 2 - магистральные; 3 – соединительные; 4 – участковые; 5 – концевые; 6 – выводные.

Недостатками этого способа являются: некоторая сложность устройства взрывной сети; необходимость наличия источника тока; возможность преждевременного взрыва электродетонаторов под воздействием блуждающих токов. Детонирующий шнур используется при всех методах производства взрывных работ. Он менее опасный, чем электрический и вызывает большее дробящее действие породы, в результате высокой скорости детонации. Довольно часто используют способ – КЗВ – короткозамедленного взрывания. Этот способ производства работ заключается в последовательном взрывании зарядов или групп зарядов с таким интервалом замедления, что действие каждого последующего заряда на взрываемую среду начинается раньше, чем закончилось действие предыдущего заряда или группы зарядов, т.е. когда порода находится в напряженном состоянии от предыдущего взрыва. Кроме того, заряды взрывают в определенной последовательности, вследствие чего происходят встречные удары взрываемых и отбрасываемых скальных пород.

Способы производства КЗВ:

- электродетонаторами короткозамедленного действия;

- с использованием детонирующего шнура с применением реле;

- обычными электродетонаторами.

Действие взрыва в среде и виды зарядов. В зависимости от формы различают:

- сосредоточенные заряды, имеющие форму шара, куба и т.д., у которых соотношение  ;

;

- удлиненные заряды  .

.

По структуре заряд может быть:

- сплошным, если он расположен в зарядной камере без промежутков;

- рассредоточенным, если он разделен промежутками из какой-либо среды на части, взрываемые одновременно.

По характеру воздействия на породу различают заряды:

- внутреннего действия, которые не оказывают воздействия на обнаженную поверхность земли;

- заряд рыхления, при использовании которых происходит рыхление породы в определенном радиусе;

- взрыв заряда на выброс. Это довольно мощные заряды, в результате взрыва которых происходит выброс породы и образуется воронка.

n=  0.6 £ n £ 3

0.6 £ n £ 3

где Р- видимая глубина воронки взрыва;

w-линия наименьшего сопротивления.

Если: n=1-нормальный выброс;

n>1-усиленный выброс;

0,6<n<1-уменьшенный выброс.

Часто для того, чтобы порода хорошо взрыхлялась, добиваются совместного действия зарядов.

Дата добавления: 2016-02-04; просмотров: 4004;