Динамический расчет двигателя

Для расчета деталей кривошипно-шатунного механизма на прочность и выявление нагрузок на трансмиссию машин необходимо определить величины и характер изменения сил и моментов, действующих в двигателе. С этой целью проводят динамический расчет кривошипно-шатунного механизма в следующем порядке.

1. На листе бумаги формата А1 под диаграммой фаз газораспределения

|

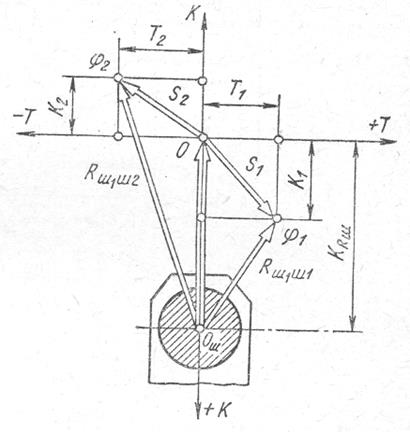

строится схема кривошипно-шатунного механизма с указанием точек приложения и знаков (+, -) действия сил.

Рис. 5. Схемы КШМ с указанием точек приложения и знаков действия сил

2. Ниже свернутой индикаторной диаграммы и полуокружности наносятся координаты и строятся графики перемещения, скорости и ускорения поршня.

Для достижения этой цели в расчетно-пояснительной записке необходимо оформить таблицу значений перемещения, скорости и ускорения поршня, рассчитанных через 20 градусов поворота коленчатого вала.

При расчете значений следует воспользоваться формулами:

- перемещения поршня

S=R[(1-cosj)+l/4(1-cos2j)-klsinj];

- скорости поршня

W=Rw(sin j+l/2´sin2j- klcosj);

- ускорения поршня

J=Rw2(cos j+lcos2j+ klsinj),

где е - дезаксиал;

k=е/R - величина относительного смещения, k=0,05…0,15.

Значения тригонометрических функций для выбранного угла берутся из таблиц приложений.

Значения радиуса кривошипа берутся в зависимости от рассчитанного ранее значения хода поршня.

Значения l берутся из технической характеристики двигателя.

Ниже свернутой индикаторной диаграммы двигателя наносятся координатные оси. Принимая во внимание, что S=2R, проводятся вертикальные линии через точки ВМТ и НМТ на индикаторной диаграмме и горизонтальные линии, служащие осями абсцисс графиков. Значения углов поворота коленчатого вала от 0 до 360 градусов следует равномерно нанести между этими вертикальными линиями. Линия, проведенная через точку ВМТ, одновременно является осью ординат графиков.

Масштаб графиков выбирается с таким расчетом, чтобы равномерно заполнить имеющееся место.

На графиках обозначаются составляющие первого и второго порядков, а также их суммарные значения.

В расчетно-пояснительной записке проводится анализ полученных аналитических и графических данных.

В анализе следует отметить степень соответствия полученных данных перемещения поршня действительному значению, скорости поршня рекомендуемому для данного типа ДВС значению и влияние величины и характера изменения ускорения поршня на механические нагрузки двигателя.

В конце необходимо оценить влияние кинематических параметров КШМ на показатели надежности и долговечности двигателя.

3. Руководствуясь найденными размерами двигателя, определяется масса деталей, движущихся возвратно-поступательно, и масса деталей, совершающих вращательное движение. Для этой цели необходимо задаться удельными конструктивными массами поршневой и шатунной группы (кг/м2), пользуясь найденным значением диаметра поршня D и данными таблицы 4.

Таблица 4

Конструктивные массы деталей, отнесенные к площади поршня в кг/м2

| Элементы КШМ | Конструктивная масса | |

| Карбюраторный ДВС (D=60..100 мм) | Дизельный ДВС (D=80..120 мм) | |

| Поршень (алюминиевый сплав) mп Шатун (mш) Колено вала без противовесов (mк): - стальной кованый вал со сплошными шейками - чугунный литой вал с полыми шейками | 80...150 100...200 150...200 100...200 | 150...300 250...400 200...400 150...300 |

Расчет полных действительных масс деталей (кг) производится умножением удельных значений масс на Fп (м2).

4. Определяем значения масс поршня, шатуна и кривошипа mП, mШ и mК (кг).

5. Определяем массу частей, движущихся возвратно-поступательно:

mj=mП+mШ.П., где mШ.П=(0,2…0,3) mШ.

6. Определяем массу вращающихся деталей:

- в рядных ДВС mR=mК+mШ.К., где mШ.К.=(0,7…0,8) mШ.

- в V-образных ДВС mR=mК+2mШ.К.

7. Проверяем правильность значений определенных масс по значению удельной силы инерции

Pjmax=[mj´r´w2´(1+λ)/Fп]´10-6,

максимум которой не должен превышать следующих интервалов:

- для бензиновых двигателей с частотой вращения n≤4000 мин-1, Pjmax= 1,4...1,8 МПа;

- для бензиновых двигателей с частотой вращения n≥4000 мин-1, Pj max= 1,6...2,4 МПа;

- для дизелей при n≤2000 мин-1, Pj max= 0,6...1,4 МПа.

- для дизелей при n≥2000 мин-1, Pj max= 1,2...2,0 МПа.

8. Производим расчёт сил, действующих в КШМ, МН:

- силы инерции возвратно-поступательно движущихся масс

РJ=-mJRw2(cos j+lcos2j);

- центробежной силы инерции вращающихся масс

KR=-mRRw2;

Рассчитанные значения заносятся в таблицу.

9. Определяем значение удельной силы инерции возвратно-поступательно движущихся масс, отнесенной к единице площади поршня, Pj/Fп (МПа), заносим в таблицу.

10. Определяем значение суммарной силы РΣ=DРгазов+Pj/Fп, (МПа), заносим в таблицу.

11. На верхнем графике листа 1 уже построена развернутая индикаторная диаграмма - изменение сил давления газов DРгазов (МПа), там же строим графики удельной силы инерции возвратно-поступательно движущихся масс Pj/Fп (МПа) и суммарной силы РΣ=DРгазов+Pj/Fп (МПа).

12. Умножаем имеющееся значение суммарной силы РΣ (МПа) на Fп (м2), получаем значение РΣ (МН), данные заносим в таблицу.

13. Используя найденное значение РΣ (МН), определяем значения действующих сил:

- боковой силы, перпендикулярной оси цилиндра

N= РΣtgb;

- силы, действующей вдоль шатуна

S= РΣ/cosb;

- нормальной силы, действующей вдоль радиуса кривошипа

K= РΣcos(j+b)/соsb;

- тангенциальной силы, касательной окружности кривошипа

Т= РΣsin(j+b)/соsb;

Данные расчетов сил для различных углов заносим в таблицу.

14. По рассчитанным данным ниже строятся графики сил в масштабе m=mР´Fп, МН/мм или кН/мм:

- боковой силы N, действующей на стенку цилиндра и силы S, действующей вдоль шатуна.

- нормальной силы К, действующей по оси кривошипа и тангенциальной силы Т.

Расчет всех действующих сил проводится через 20° поворота коленчатого вала. В интервале резкого повышения давления расчет ведется через 5°п.к.в. Значения тригонометрических функций для выбранных значений углов берутся из таблиц приложений.

На втором листе графической части строим полярную диаграмму нагрузки на шатунную шейку, развертку ее в прямоугольных координатах, диаграмму износа шатунной шейки и кривую суммарного крутящего момента.

1. Для построения полярной диаграммы наносятся прямоугольные координаты силы Т по горизонтали и силы К по вертикали. Для принятых в расчетах величин углов j поворота коленчатого вала (через 20о) строится полярная диаграмма силы S, то есть откладываются ее составляющие (Т – по горизонтали, К – по вертикали), получая последовательно концы вектора S. Полученные точки j0, j20, j40 и т. д. последовательно, в порядке углов соединяют плавной кривой. Это и есть полярная диаграмма силы S c полюсом в точке О (рис. 6).

Рис. 6. Схема построения полярной диаграммы

2. Для нахождения результирующей силы RШ.Ш на шатунную шейку необходимо полюс О переместить по вертикали вниз на величину вектора КR.Ш (сила КR.Ш=-mш.к.Rw2, постоянна по величине и направлению) и обозначить эту точку ОШ. Затем вокруг точки ОШ проводится окружность любого радиуса, удобнее - радиусом шатунной шейки RШ.Ш.min. Точка ОШ соединяется с точками j0, j20 и всеми остальными через 20о тонкими прямыми линиями, конец которых должен выходить за пределы окружности. Вектор ОШ-j для каждого угла дает и направление и значение результирующей силы (нагрузки) RШ.Ш.=S+KR.Ш на шатунную шейку.

3. Для построения развертки диаграммы нагрузки RШ.Ш в прямоугольные координаты через точку ОШ проводится горизонтальная линия, служащая осью углов j. Углы j откладываются через выбранные 20о в пределах 0-720о и через эти точки проводятся вертикали. Для каждого угла j0, j20, j40 и т.д. берется значение результирующей силы RШ.Ш с полярной диаграммы нагрузки и откладывается по вертикали, причем все значения RШ.Ш считаются положительными. Точки соединяются плавной кривой результирующей силы RШ.Ш.=S+KR.Ш. На графике развертки также обозначают точки (RШ.Ш)max, (RШ.Ш)min, (RШ.Ш)ср.

Средняя удельная нагрузка на подшипник, отнесенная к единице площади его диаметральной проекции, определится, как:

, МПа/м,

, МПа/м,

где:  – диаметр шатунной шейки;

– диаметр шатунной шейки;

– рабочая ширина вкладыша (принимаем).

– рабочая ширина вкладыша (принимаем).

Если переместить центр ОШ вниз на значение силы КR, получим результирующую силу, действующую на колено вала.

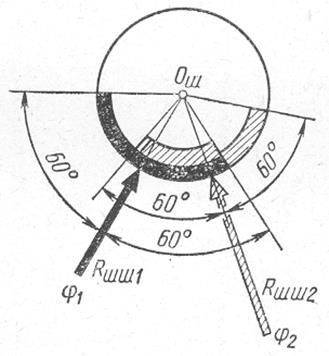

4. Пользуясь полярной диаграммой, можно построить диаграмму износа шейки, дающую условное представление о характере износа в предположении, что износ пропорционален усилиям, действующим на шейку, и происходит в секторе ±60о от мгновенного направления силы S.

Для этого ниже полярной диаграммы строится еще одна окружность, также удобнее радиусом RШ.Ш.min. К внешней стороне окружности прикладываются векторы усилий, параллельные соответствующим векторам Ош-j полярной диаграммы (параллельно силам S) так, чтобы линия действия их проходила через центр. Значение усилий RШ.Ш. для каждого угла j берется с развернутой диаграммы нагрузки, и под углом 60о к направлению каждого усилия в обе стороны проводятся кольцевые полоски, высота которых пропорционально этому усилию. Суммарная площадь этих полосок в итоге представляет собой условную диаграмму износа. На диаграмме износа шейки видна зона наибольших и наименьших давлений на нее. В месте наименьших давлений проводится осевая линия, где должно выводиться отверстие подвода масла к подшипнику (рис. 7).

Рис. 7. Схема построения диаграммы износа шейки

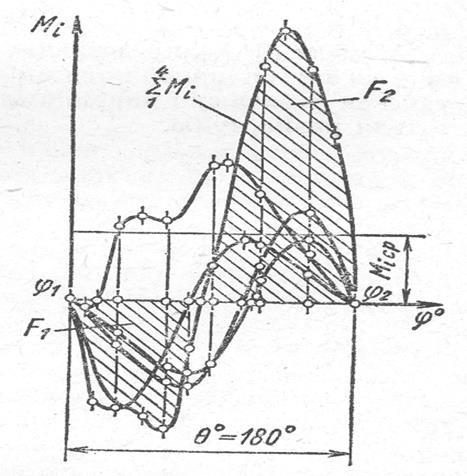

5. Справа от диаграммы износа шатунной шейки строят кривую суммарного индикаторного крутящего момента. Для этого по оси абсцисс откладывают значение угла поворота кривошипа j в пределах q от 0о до 720/i (i – число цилиндров) для четырехтактного или q=360/i для двухтактного двигателя.

По оси ординат откладывается значение крутящего момента, равное

Мi=Т´R, в масштабе mм=Н´м/мм,

значение силы Т берется с построенного на листе 1 графика.

Предполагается, что крутящий момент в отдельных цилиндрах изменяется одинаково, лишь со сдвигом на угол q=720/i или q=360/i. Поэтому берется участок силы Т в пределах от 0о до (720/i)о, значение ее умножается на радиус кривошипа и полученные значения крутящего момента откладываются на строящемся графике. Затем берется следующий равный участок силы Т и т.д. Таким образом, получается число кривых крутящего момента, равное i.

Кривая суммарного индикаторного крутящего момента многоцилиндрового двигателя на участке q получается путем графического суммирования полученного числа i кривых крутящих моментов для отдельных цилиндров. Среднее значение индикаторного момента определится, как

(Мi)ср= (F2-F1)/q,

где F1 и F2 – положительная и отрицательная площади диаграммы.

Рис. 8. Схема построения кривой суммарного крутящего момента

Ввиду того, что при построении диаграммы индикаторного крутящего момента двигателя не учитывались затраты на трение, привод вспомогательных механизмов и т.д., для получения значения действительного эффективного крутящего момента необходимо учесть величину механического КПД:

(Ме)ср = (Мi)ср´hМ,

значение ´hМ – принимается из расчета 0,85…0,95.

Полученное значение среднего эффективного крутящего момента следует сопоставить с расчетным значением

(Ме)расч. = 9554´Nе/nном, Н´м.

Отклонение графически полученного значения момента от его расчётного значения не должно превышать ±5%.

Все графики строятся в одном масштабе сил, принятом при построении развернутой индикаторной диаграммы.

Вид листов 1 и 2 показан в приложениях.

Дата добавления: 2016-02-04; просмотров: 2901;