Понятие технологической системы

Основные термины и понятия. Типы систем

Система и технология – основные (ключевые) термины курса “Система современных технологий”.

Понятие системы

Термин системапроисходит от греческого слова systema-целое, составленное из частей, соединение. Одно из распространенных определений системы: “Системы - множество элементов, находящихся в отношениях и связях друг с другом, образующих определенную целостность, единство” [1 Платов].

Первые представления о системе возникли в античной философии, выдвинувшей онтологическое истолкование системы как упорядоченности и целостности бытия. В древнегреческой философии и науке (Евклид, Платон, Аристотель, Стоики) разрабатывалась идея системности знания (аксиоматическое построение логики, геометрии) [Харьков]. Воспринятые от античности представления о системности бытия развивались как в системно-онтологических концепциях Б. Спинозы и Г. Лейбница, так и в построениях научной систематики ХVII-ХVIII вв., стремившейся к естественной, а не телеологической интерпретации системности мира. В философии и науке нового времени понятие “система” использовалось при исследовании научного знания. При этом спектр предлагаемых решений был очень широк - от отрицания системного характера научно-теоретического знания (Э. Кондильяк) до попыток философского обоснования логико-дедуктивной природы систем знания.

Для начавшегося со второй половины ХIХ века проникновения понятия “система” в различные области конкретно-научного знания важное значение имело создание эволюционной теории Ч. Дарвина, теории относительности, квантовой физики, структурной лингвистики и др. Возникла задача построения строгого определения понятия “система” и разработки оперативных методов анализа системы. Интенсивные исследования в этом направлении начались только в 40-50-х годах ХХ века. Однако многие конкретно-научные принципы анализа системы уже были сформированы в технологии А.А. Богданова, в работах В.И.Вернадского, в праксеологии Т. Котабринського и др.

Предложенная в конце 40-х годов Л. Берталанфи программа построения “общей теории систем” стала одной из первых попыток обобщенного анализа системной проблематики. Дополнительно к этой программе, тесно связанной с развитием кибернетики, в 50 - 60-е годы был, выдвинут ряд общесистемных концепций и определений понятия “система” (в США, СССР, Польше, Великобритании, Канаде и других странах).

При определении понятия “система” необходимо учитывать теснейшую взаимосвязь его с понятиями целостности, структуры, связи, элемента, отношения, подсистемы и др. Поскольку понятие “система” имеет чрезвычайно широкую область применения (практически каждый объект может быть рассмотрен как система), постольку его достаточно полное понимание предполагает построение семейства соответствующих определений - как содержательных, так и формальных. Лишь в рамках такого семейства определений удается выразить основные системные принципы:

- целостность, принципиальная несводимость свойств системы к сумме свойств составляющих ее элементов и не выводимость из последних свойств целого;

- зависимость каждого элемента, свойства и отношения системы от его места, функции и так далее внутри целого;

- структурности, возможность описания системы через установление ее структуры, то есть сети связей и отношений системы;

- обусловленность поведения системы поведением ее отдельных элементов и свойствами ее структуры;

- взаимозависимости системы и среды (система формирует и проявляет свои свойства в процессе взаимодействия со средой, являясь при этом ведущим активным компонентом взаимодействия);

- иерархичности (каждый компонент системы может рассматриваться как система, а исследуемая в данном случае система представляет собой один из компонентов более широкой системы);

- множественности описания системы (в силу принципиальной сложности ее адекватное познание требует построения множества различных моделей, каждая из которых описывает лишь определенный аспект системы).

Если удастся доказать, что какой-либо объект обладает этой совокупностью свойств, то можно утверждать, что данный объект является системой. Однако при анализе объектов промышленного производства или отраслей промышленности наиболее часто используют четыре основных свойства, которыми должен обладать объект, чтобы его можно было считать системой [1 Платов].

Первое свойство (целостность и членимость). Система есть целостная совокупность элементов, взаимодействующих друг с другом. Следует иметь в виду, что элемент существует лишь в системе. Вне системы - это лишь объекты, обладающие потенциальной способностью образования системы. Элементы системы могут быть разнокачественными, но одновременно совместимыми.

Второе свойство (связи). Между элементами системы имеются существенные связи, которые с закономерной необходимостью определяют интегративные качества этой системы. Связи могут быть вещественными, информационными, прямыми, обратными и т.д. Связи между элементами внутри системы должны быть более мощными, чем связи отдельных элементов с внешней средой, так как в противном случае система не сможет существовать.

Третье свойство (организация). Наличие системоформирующих факторов у элементов системы лишь предполагает возможность ее создания. Для появления системы необходимо сформировать упорядоченные связи, т.е. определенную структуру, организацию системы.

Четвертое свойство (интегративные качества). Наличие у системы интегративных качеств, т.е. качеств, присущих системе в целом, но не свойственных ни одному из ее элементов в отдельности.

Типы систем

Существенным аспектом раскрытия содержания понятия системы является выделение различных ее типов (при этом разные типы и аспекты системы - законы их строения, поведения, функционирования, развития и т.д. - описываются в соответствующих специализированных теория систем). Предложен ряд классификаций систем, использующих различные основания [Харьков].

В наиболее общем плане системы можно разделить на материальные и абстрактные. Материальные (целостные совокупности материальных объектов), в свою очередь, делятся на системы неорганической природы (физическая, геологическая, химическая и т.д.) и живые системы, куда входят простейшие биологические системы, а также очень сложные биологические объекты типа организма, вида, экосистемы.

Абстрактныесистемы являются продуктом человеческого мышления. Они также могут быть разделены на множество различных типов (обычно системы представляют собой понятия, гипотезы, теории, последовательная смена научных теорий и т.д.). К числу абстрактных систем относятся и научные знания о системах разного типа, как они формулируются в общей теории систем, специальных теориях системы и др.

Научно-техническая революция привела к необходимости разработки и построения автоматизированных систем управления народным хозяйством (промышленностью, транспортом и т.д.), автоматизированных систем сбора и обработки информации в национальном масштабе и т.д. Теоретические основы для решения этих задач разрабатываются в теориях иерархических, многоуровневых систем, целенаправленных систем (в своем функционировании стремящихся к достижению определенных целей), самоорганизующихся систем (способных изменять свою и организацию, структуру) и др. Сложность, многокомпонентность, стохастичность и другие важнейшие особенности современных технических систем потребовали разработки теории систем “человек и машина”, сложных систем, системотехники, системного анализа.

В качестве показателей эффективности системы выбирают числовые характеристики, оценивающие степень соответствия системы задачам, поставленным перед ней. Например: для системы производственных процессов - среднее число изделий, выпускаемых за смену.

1.3 Понятия “Технология” и “Система технологий”

Термин технология происходит от греческого слова techne - искусство, мастерство, умение и logia - слово , учение. Под технологией принято понимать -совокупность приемов и способов получения, обработки или переработки сырья, материалов, полуфабрикатов или изделий, осуществляемых в различных отраслях промышленности; научная дисциплина, разрабатывающая и совершенствующая приемы и способы.

Технологией (или технологическими процессами) называют также сами операции добычи, обработки, переработки, транспортирования, складирования, хранения, которые являются основной составной частью производственного процесса [Харьков]. В состав современной технологии включается и технический контроль производства. Технологиейпринято называть описание производственных процессов, инструкции по их выполнению, технологические правила, требования, карты, графики и др.

Технологию обычно рассматривают:

- в связи с конкретной отраслью производства (технология горных работ, технология машиностроения, технология строительства)

- в зависимости от способов получения или обработки определенных материалов (технология металлов, технология волокнистых веществ, технология тканей и пр.)

В результате осуществления технологических процессов происходит качественное изменение обрабатываемых объектов. Так, технология получения различных металлов основана на изменении химического состава, химических и физических свойств исходного сырья. Технология механической обработки связана с изменением формы и некоторых физических свойств обрабатываемых деталей. Химическая технология основана на процессах, осуществляемых в результате химических реакций и ведущих к изменению состава, строения и свойств исходных продуктов. Важнейшие показатели, характеризующие технико-экономическую эффективность технологического процесса: удельный расход сырья, полуфабрикатов и энергии на единицу продукции; выход (количество) и качество продукции (изделий); уровень производительности труда; интенсивность процесса; затраты на производство; себестоимость продукции.

Задачей технологии как науки является выявление физических, химических, механических и других закономерностей с целью определения и использования на практике наиболее эффективных и экономических ресурсов. Так, предметом исследования и разработки в технологии машиностроения являются основы проектирования технологических процессов (виды обработки, выбор заготовок, качество поверхностей обрабатываемых изделий, точность обработки и припуски на нее, базирование заготовок), способы механической обработки поверхностей (плоских, фасонных и др.) методы изготовления типовых деталей (корпусов, валов, зубчатых и др.), процессы сборки (характер соединения деталей и узлов, принципы механизации и автоматизации сборочных работ), основы конструирования приспособлений.

Технология различных производств постоянно обновляется и изменяется по мере развития техники и инновационных процессов. Совершенствование технологии всех отраслей и видов производства - важное условие ускорения технического прогресса в народном хозяйстве.

Основные направления развития современной технологии: переход от прерывистых (дискретных, циклических) технологических процессов к непрерывным поточным процессам, обеспечивающим увеличение масштабов производства и эффективное использование машин и оборудования; внедрение “замкнутой” (безотходной) технологии, технологических систем. Для наиболее полного использования сырья, материалов, энергии, топлива, что дает возможность свести к минимуму или полностью ликвидировать отходы производства и осуществить мероприятия по оздоровлению окружающей среды, особое значение приобретает совершенствование технологии добывающих отраслей промышленности с целью повышения эффективности извлечения полезных ископаемых в народном хозяйстве.

С учетом вышеизложенного, интегрированное понятие “Система технологий” можно сформулировать в виде: это функционально однородные технологические системы, которые могут быть классифицированы:

- по признаку принадлежности к определенной отрасли народного хозяйства. Например: системы технологий металлургического производства, системы технологий машиностроительного производства, системы новых информационных технологий ;

- в зависимости от рабочих процессов, определяющих их сущность (системы лазерных технологий, системы технологий порошковой металлургии, системы биотехнологии и др.).

Привязка понятия “Система технологий” к определенной отрасли народного хозяйства методологически обусловлено, так как народное хозяйство подразделяется на сферу материального производства (промышленность, сельское хозяйство, лесное хозяйство, грузовой транспорт, энергетика, торговля, общественное питание и прочие сферы материального производства) и непроизводственную сферу (здравоохранение, просвещение, жилищно-коммунальное хозяйство и бытовое обслуживание, пассажирский транспорт, наука, кредитование и государственное страхование, общественные организации).

Именно наличие признака однородностив понятиях “Система технологий” и “Отрасль народного хозяйства” делает систему классификаций по данному признаку наиболее правомочной. Наиболее сложной и важнейшей отраслью является промышленность (индустрия), оказывающая решающее воздействие на уровень развития производительных сил общества. В состав промышленности входит ряд укрупненных отраслей: электроэнергетика, топливная промышленность, черная металлургия, цветная металлургия, химическая и нефтехимическая промышленность, микробиология, стекольная, фарфорофаянсовая, комбикормовая, медицинская, полиграфия.

Понятие технологической системы

Технологическая система - совокупность функционально взаимосвязанных предметов труда, средств технологического оснащения и исполнителей, реализующих в регламентированных условиях производство продуктов и услуг с заданными свойствами. В качестве сложной технологической системы можно рассматривать “производственный комплекс” (стан, цех, завод), состоящий из большого числа агрегатов. При этом под технологической системой следует понимать совокупность производственного оборудования, а элементами могут быть отдельные станки и устройства. Целью функционирования производственного комплекса как технологической системы, т.е. ее показателями эффективности может быть производительность при условии обеспечения качества и заданной себестоимости продукции [2 Платов].

В металлургическом производстве при обработке металлов давлением сочетаются процессы нагрева, деформации и обработки поверхности металлов. Интенсификация производства требует оптимизировать сочетание этих процессов в совокупности и каждого из них, что в свою очередь ставит вопрос об управлении технологией с позиций системного подхода [104 Платов].

Знание технологической системы позволяет четко организовать системное управление с разработкой правильных решений. Принятие решений по организации производства в конечном итоге приводит к выдаче заданий всем агрегатам и участкам технологической системы. В ряде случаев в пределах одного цеха получение одной и той же продукции с применением одного и того же набора технологических агрегатов может быть получено различным образом (различное распределение по технологической линии температур, давлений, скоростей) за счет изменений в настройке всей технологической линии. Выбор настройки будет влиять (в ряде случаев существенно) на экономические показатели процесса. Более того, настройка даже одного агрегата может иметь значимое влияние.

В общих чертах методология системного подхода предусматривает решение следующих задач [2 Платов]:

1. Ограничение технологической системы, т.е. определение границ рассматриваемого комплекса взаимосвязанных подсистем и связей системы с внешней средой и системами более высокого уровня.

2. Определение структуры технологической системы, т.е. разделение ее на подсистемы с выделением их иерархии.

3. Выбор как показателя эффективности технологической системы в целом, так и подчиненных ему показателей эффективности подсистем.

4. Оценка действующих на технологическую систему факторов и определение взаимосвязей подсистем.

Основным методом исследования технологических систем является математическое моделирование, в том числе имитация процессов функционирования технологической системы на ЭВМ (компьютерный эксперимент).

Процесс функционирования технологической системы проявляется в совокупности действия ее звеньев (подсистем), подчиненных единой цели. Качество работы технологической системы оценивается при помощи показателя эффективности. Показателем эффективности технологической системы является числовая характеристика, которая оценивает степень приспособленности технологической системы к выполнению поставленных перед нею задач.

1.5 Понятие “Инновация”

С понятием “Технология” тесно связано понятие “Инновация”. В литературе насчитывается большое множество определений термина “инновация”. Однако на практике нередко отождествляется понятие “новшество”, “нововведение” и “инновация”.

Новшеством может быть новая технология, новая идея, изобретение. Нововведение означает, что новшество используется. С момента принятия к распространению новшество приобретает новое качество и становится инновацией.

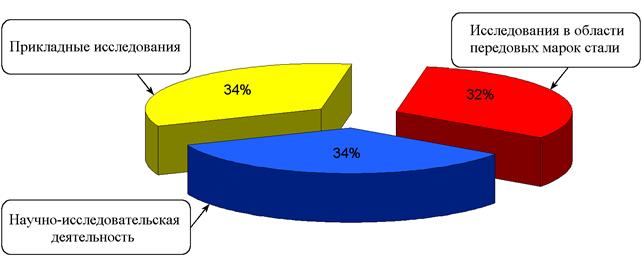

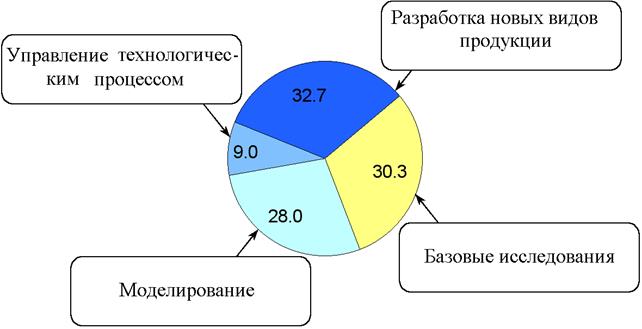

В современном понимании инновации в области процессных нововведений, к которым в полной мере можно отнести и все новшества в области металлургических технологий, принято считать основными инновациями, т.е. техноинновациями (рис. 1.1), а инновации в сфере предпринимательства (экономические, финансовые, организационные), т.е. бизнес инновации, принято считать дополняющими.

Реалии чёрной металлургии конца XXI века таковы, что появляющиеся в большом количестве новые технологии и агрегаты, порождают проблему управления инновациями в стратегическом плане, что в свою очередь вызывает необходимость создания как глобальных, так и локальных (процессных) моделей управления технологией производства и качеством конечной продукции. Именно это обстоятельство и определяет цели научных исследований и разработок как в металлургии в целом, так и в области прокатки, отделки готового проката, а также металловедческих аспектов формирования и управления его качеством (рис. 1.2).

Поэтому очевидным становится и роль составляющих “Моделирование” и “Управление технологическим процессом”, как фундамента методологии “технологического предвидения”.

С учётом значимости металлопроизводства как для экономики развитых стран, так и для Украины, на сегодняшнем этапе развития её металлургии в целом, и прокатного производства в частности, должны быть формализованы признаки выделения критических “прорывных”технологий, свойства которых на стадии построения модели могли бы быть представлены в виде вероятностных показателей [135 Смирнов].

Поиск, выделение и поддержание таких технологий, обладающих высоким коэффициентом потребительской востребованности, а также их реализуемости на определенном временном этапе, создаёт предпосылки для увеличения объёмов продаж, доходов предприятия, отрасли и государства в целом.

Рис. .1.1. - Виды технологических инноваций

А

Б

Рис. 2.2. - Ситуационный анализ научных исследований в области производства и управления качеством металлопроката:

а - характер исследований;

б - сегментация направлений НИОКР.

Понятие критических? “прорывных” технологий в литературе является достаточно размытым [136, 137] и в разных отраслях промышленности временами имеет как различную трактовку, так и форму практической реализации, а главное уровень достижения качества.

Применительно к металлургическим технологиям наиболее приемлемым является определение, когда под критическими технологиями понимают не только “революционные”, а и те, без которых невозможно поступательное движение вперёд на пути расширения рынков продукции и повышения её качества посредством совершенствования всех составляющих процесса в направлении превышения уровня требований потребителя. Именно путём создания таких технологий на протяжении последних десятилетий, осуществляется развитие металлургии всех развитых стран. В свою очередь, интеграция в едином агрегате (технологической схеме) элементов непрерывной разливки и прокатки, прокатки и термической обработки позволило создать так называемую группу совмещенных технологий.

Анализ проблем в сфере производства металлопродукции, которая была, есть и будет базовой для развития экономики Украины, свидетельствует о необходимости перехода от самопроизвольного развития научно-технических исследований и технологий к их стратегическому планированию, основанному на принципах системного анализа технологических систем. Основополагающим принципом такого планирования должно быть сбалансированное взаимодействие субъектов, наличие выверенной политики поддержания технологических инноваций, в том числе и со стороны государства.

1.6 Представление технологической системы “Прокатка катанки - волочение”

Представим последовательность и взаимосвязи процессов производства на этих этапах в виде единой технологической системы “прокатка катанки – волочение” (рис. 1.3). Очевидно, что данная система имеет две подсистемы: прокатки катанки и волочения металла. Исходным, промежуточным и конечным продуктами являются соответственно заготовка для мелкосортных станов, катанка и проволока. У всех этих продуктов параметрами, характеризующими их качество, являются химический состав стали, геометрические размеры и механические свойства.

Поскольку рассматривается однонаправленный технологический поток, т.е. линейная структура системы, то выход предыдущего звена (элемента) является входом для последующего.

Рассмотрим последовательно эти звенья и их математическое описание в общем виде, исходя из задач анализа, аналогично тому, как это было сделано в работе [2].

Для печей при заданных размерах (толщина – Hз, ширина – Bз, длина – Lз) и себестоимости Cз заготовки выходными параметрами являются температура заготовки – Tз, производительность печи – Aп и себестоимость нагретой заготовки Снз. При этом управляющие воздействия – это расход газа Wг и скорость перемещения металла в печи vдм. Тогда для участка нагревательных печей имеют место зависимости:

Tз = f1 (Wг, vдм, Нз); Ап = f2 (vдм, Нз, Lз); Снз = f3 (Cз, Wг, vдм)

при ограничениях

Wг ≤ [Wmax]; Tз ≤ [Tз]; Δ Tз = f4 (Wг, vдм, Нз) ≤ [Δ Tз].

На участке черновых клетей выходными параметрами для каждой клети являются профиль поперечного сечения П1i и температура T1i металла за клетью, также пропускная способность Aiчер и себестоимость заготовки, а после черновой прокатки Cчер. Эти параметры можно определить по соотношениям

П1i = f5i (П0i, T0i, Si);

T1i = f6i (П0i, T0i, Si, vi);

Aiчер = f7i (Пi, vi);

Cчер = f8 (Cнз, Wчер);

i  1…n,

1…n,

где П0i, T0i – толщина и температура металла на входе в i-тую клеть.

Рис. 1.3. - Технологическая система “прокатка катанки – волочение”

Рис. 1.3. - Технологическая система “прокатка катанки – волочение”

Управляющими воздействиями являются уставки нажимных винтов Si и скорости прокатки vi.

Стабильно процесс протекает при следующих ограничениях:

Pi = f9i (П0i, T0i, Si, vi) ≤ [Pi];

Mi = f10i (П0i, T0i, Si, vi) ≤ [Mi];

Li = f11i (П0i, П1i, Lз) ≤ [Li];

Wчер ≤ [Wчер],

где Pi, Mi, Li, Wчер – текущие значения усилия, момента прокатки, длины полосы и расход энергии;

[Pi], [Mi], [Li], [Wчер] – допустимые по конструктивным особенностям стана значения усилия, момента прокатки, длины полосы и расхода энергии;

Взаимосвязь параметров проката для различных клетей определена зависимостями

П0i = П1i-1; T0i = f12 (T1i-1, Пi-1, τi-1),

где τi-1 – время транспортировки проката от (i-1)-ой до i-той клети.

На промежуточном рольганге деформации раската не происходит. Управляемой характеристикой проката для этого звена является температура на входе в чистовую группу клетей

T0n+1 = f13 (Tпк, Ппк, τр),

где τр – время транспортирования заготовки, Tпк – температура металла на выходе из последней клети черновой группы; Ппк – профиль поперечного сечения металла на выходе из последней клети черновой группы.

Пропускная способность рольганга определяется размерами подката и скоростью транспортировки

Апр = f14 (Ппк, vр)

при ограничении vр ≤ [vр], где [vр] – максимально допустимая скорость транспортировки раската.

Себестоимость металла перед чистовой группой определяется себестоимостью металла после черновой группы Счер и затратами на вращение роликов промежуточного рольганга Wр.

Cпр = f15 (Счер, Wр)

Для чистовых клетей при известных параметрах полосы на входе в каждую клеть (профиль поперечного сечения раската П0i и температура T0i) выходом будут также профиль поперечного сечения проката П1i и температура T1i. К выходным параметрам можно также отнести производительность чистовой группы Ачист и себестоимость проката после чистовой группы Cчист. Управляющими воздействиями в этом случае являются: калибровки валков Кi и скорость прокатки vi.

Связь входа и выхода выражается зависимостями

П1i = f16i (П0i, Ki, T0i);

T1i = f17i (П0i, Ki, T0i, vi);

Aчист = f18 (П1i, vm);

Cчист = f19 (Cпр, Wчист);

i  n+1…m,

n+1…m,

которые должны выполняться при ограничениях

Pi = f20i (П0i, T0i, Кi, vi, σsi) ≤ [Pi];

Mi = f21i (П0i, T0i, Кi, vi, σsi) ≤ [Mi];

Ni = f22i (Mi, vi) ≤ [Ni];

[vmin]i ≤ vi ≤ [vmax]I;

[Tкп]min ≤ T1m = Ткп ≤ [Tкп]max;

[Dкmin] ≤ Dк ≤ [Dкmax];

vmзапр ≤ [vmзапр]max,

где σsi – сопротивление металла деформации в i-той клети.

Конструкционные ограничения определяют предельные допустимые значения усилия Pi, момента Mi, мощности Ni, скорости vi прокатки по клетям, а также значения заправочной скорости vmзапр. Технологические ограничения регламентируют качество продукции, устанавливая допустимые диапазоны изменения температуры конца прокатки Ткп и диаметра катанки Dк.

В чистовой группе имеют место связи

П0i =П1i-1; T0i = f23 (T1i-1, П1i-1, τi-1, Wожi-1),

где Wожi-1 ≤ [Wож] – расход воды в коллекторах принудительного охлаждения проката после i-той клети.

На участке отводящего рольганга и душирующей установки при неизменных геометрических размерах полосы выходом будет температура смотки Тсм, пропускная способность Аор и себестоимость катанки после смотки.

Тсм = f24 (Dк, Ткп, vm, Wохл);

Аор = f25 (Dк, vm);

Cор = f26 (Cчист, Wор),

где Wор – затраты на транспортировку, охлаждение и смотку.

Ограничения:

[Тсм]min ≤ Тсм ≤ [Тсм]max ;

Wохл ≤ [Wохл]max.

Вектор управляющих воздействий подсистемы “прокатка катанки” включает: скорость движения металла и расход газа в печах, векторы уставок нажимных винтов и скоростей прокатки в черновых клетях, скорость транспортировки полосы по промежуточному рольгангу, системы калибров и скоростей прокатки в чистовых клетях, расход охладителя в секциях душирующей установки на отводящем рольганге.

Вектор ограничений (конструкционных и технологических) определяет диапазон изменения значений управляющих воздействий, при выходе из которых появляется возможность аварийной ситуации. Наличие взаимосвязей между звеньями приводит к тому, что отклонение (или выбор) управляющих воздействий на одном из них приводит к изменению входных или выходных параметров других звеньев, в случае неизменности их векторов управлений.

В результате на вход второй подсистемы попадает катанка со своими диаметром и себестоимостью.

На этапе подготовки поверхности заготовки в волочению выходными параметрами являются: диаметр катанки Dк, шероховатость заготовки Rа, производительность звена Апод и себестоимость катанки после этапа Спод.

Управляющие воздействия зависят от способа подготовки поверхности катанки к волочению. При использовании для этого вращающихся металлических щеток (ВМЩ) такими воздействиями являются: натяг δщ, диаметр ворса dв, длина ворса lв, скорость вращения щетки Vщ.

Связь входа и выхода выражается зависимостями

Ra = f27 (δщ, dв, lв, Vщ, Dк);

Апод = f28 (δщ, dв, lв, Vщ, Dк);

Cпод = f29 (Cк, Wпод),

которые должны выполняться при ограничениях

Wэн ≤ [Wэн];

Vщ ≤ [Vщ],

где Wэн – затраты энергии на подготовку поверхности катанки к волочению; Wпод – затраты на подготовку поверхности.

На участке волочения выходными параметрами после каждой волоки являются: диаметр проволоки Di, напряжение волочения σволi, сопротивление металла деформации σsi. Выходными параметрами также являются производительность Авол и себестоимость проволоки после волочения Свол.

Связь входа и выхода выражается зависимостями

σволi = f30 (Di, Di-1, Vi, μi, σsi-1, αi);

σsi = f31 (Di, Di-1, Vi, μi, σsi-1),

где Vi – скорость волочения, μi – коэффициент трения, αi – угол рабочего конуса волоки – управляющие воздействия.

Для продукта, производимого на каждом этапе, были проанализированы параметры, характеризующие непосредственно его качество и влияющие на качество продуктов последующих стадий, а также структура себестоимости с выявлением статей с потенциальными возможностями их существенного сокращения.

Для проволоки основной задачей по повышению качества было получение требуемых механических свойств и геометрических размеров. Анализ структуры себестоимости производства проволоки показал, что весьма существенными являются затраты на подготовку поверхности заготовки под волочение (до 30% от общих затрат) [203 Платов]. Соответственно, для технологической подсистемы волочения была поставлена задача снижения стоимости этой операции, а также операции волочения.

Для катанки наряду с формоизменением металла (20-25% всех затрат приходится на черновую группу клетей) большое значение имеет его охлаждение, в ходе которого в значительной степени достигаются конечные свойства продукции. В связи с этим, для подсистемы прокатки катанки основные усилия должны быть направлены на поиск соответствия между технологическими возможностями деформирующего и охлаждающего оборудования.

С учетом выявленных основных направлений снижения себестоимости и повышения качества продукции для каждой подсистемы был выполнен приведенный в последующих разделах анализ современного уровня развития основных процессов в технологической системе «прокатка катанки- волочение».

Дата добавления: 2016-02-02; просмотров: 8502;