Сплави на основі міді

Сплави на основі міді - перші металеві сплави, створені людиною. Приблизно до середини двадцятого століття по світовому виробництву мідні сплави займали перше місце серед сплавів кольорових металів, поступившись ним потім алюмінієвим сплавам. З багатьма елементами мідь утворює широкі області твердих розчинів заміщення, в яких атоми добавок займають місця атомів міді в гранецентрованих кубічних гратах.

Найбільше широко застосовуваними в народному господарстві є мідні сплави двох типів, що носять загальну групову назву латунь і бронза. У кожній з цих груп містяться сплави різного хімічного складу, що володіють різними властивостями.

Вироби зі сплавів на основі міді мають різноманітні відтінки кольорів благородного вигляду (білий, золотисто-жовтий, золотисто-червоний, червоний).

Мідь - пластичний метал, світло-червоного кольору. Вiдносно легко вiдновлюється з руди. Мiдь має температуру плавлення 1083°С, густина - 8,94г/см3. Тип гратки - ГЦК, iз періодом а=0,3615 нм, дiaметр атома - dCu=0,256 нм. Границя міцності (σ в) складає 200-250 МПа, вiдносне подовження (δ) - 50 %, звуження (ψ) - 75 %, рiвень пластичності та міцності залежать вiд ступеня чистоти металу. Цей метал застосовується в багатьох галузях промисловості, у чистому виглядi широко застосовується в електротехніці та приладобудуванні. До особливостей цього металу відносяться висока тепло- та електропровiднiсть. Питома теплопровiднiсть при 20°С складає 387 Вт/(м-К). Питомий електроопір 1,72-10-6 Ом-см. Мiдi притаманна висока корозійна стiйкiсть у звичайних умовах та в морській водi, стiйкiсть у сірчаних газах є низькою, у вологому повітрі утворюється закис Cu2O. До недолiкiв мiдi відносять високу густину порiвняно зі сталями. Мідь добре обробляється тиском, але через високу в'язкість погано піддається рiзaнню. Мiдь зaдовiльно зварюється та добре паяється. Із пiдвищенням температури мiцнiсть мiдi зменшується i спостерігається зростання пластичності. Холодна пластична деформaцiя спричияє підвищенню твердостi, реaлiзується явище наклепу, утворюється текстура деформації. Плaстичнiсть міді пiсля холодної деформaцiї може бути відновлена проведенням рекристaлiзaцiйного вiдпaлення при температурі 500-600°С.

Чиста мiдь маркується буквою та цифрою: М0 - (99,95% Cu), M1 - (99,9% Cu), М0б - мідь підвищеної чистоти (без кисню). Мідь технічної чистоти використовується у виглядi листів, труб, дроту. Для виготовлення провідників електричного струму застосовують М0, М1, для електронної технiки - М0б.

Домішки. Влaстивостi мiдi суттєво залежать від нaявностi в нiй домішок. За характером взaємодiї з міддю всi елементи-домiшки можна поділити на три великi групи.

1) домішки, що утворюють з міддю твердi розчини - Ni, Zn, Sb, Sn, Al, Fе, Р та ін. Ці домішки різко знижують електро- та теплопровідність міді, крім того, затруднюють гарячу обробку тиском;

2) домішки, практично нерозчинні у міді (РЬ, Ві та ін.), утворюють з нею легкоплавку евтектику. На електропровідність міді ці домішки не здійснюють значного впливу, але утруднюють гарячу обробку тиском та можуть викликати холодноламкість міді;

3) домішки кисню та сірки утворюють з міддю крихкі хімічні сполуки. Майже не впливають на електропровідність. Сірка покращує обробку

різанням, а кисень може підвищити крихкість.

До першої групи належать метали, що розчиняються в гратці міді (Al, Fe, Ni, Zn, Ag, Au, Pt, Cd, Sb). Другу групу складають елементи, що практично не розчиняються в міді в твердому стані та утворюють легкоплавкі евтектики (Bi, Pb). Третя група представлена елементами, що утворюють з міддю хiмiчнi сполуки (P, Se, S, O, Te, As).

Елементи першої групи не мають суттєвого впливу на властивостi, якщо вміст їх не перевищує кількості, що вiдповiдaє мiдi технiчної чистоти (при більшому вмісті ці елементи є легуючими i значною мірою впливають на властивості). Нaйбiльш негативний вплив має вісмут. Його розчиннiсть в міді не перевищує 0,001%. Евтектичні виділення майже чистого вісмуту (99,8%) на межах зерен спричиняють високу крихкість мiдi та її сплaвiв при звичайних температурах. При гарячiй деформaцiї спостерігається плавлення евтектики на межах зерен міді (tевт=270°С), зв'язок мiж зернами порушується, виникають тріщини - спостерігається гaрячелaмкiсть мiдi. Сурма зменшує тепло- та електропровідність мiдi. Свинець спричиняє гaрячелaмкiсть мiдi та її сплaвiв (tевт=326°С). Кисень присутнiй в міді у виглядi закису Cu2O, ця сполука має несприятливий вплив на пластичність, технологічність, корозiйну стiйкiсть. При проведенні вiдпaлення в aтмосферi, що містить водень, атоми водню дифундують в мідь, реагують з Cu20 i утворюють водяну пару з високим тиском, це спричиняє руйнування "воднева хвороба". Кисень погіршує зварювання та паяння міді. Сірка утворює сполуку Cu2S, що викликає холодноламкість. Водень спричиняє пористість відливок, якщо його вміст перевищує граничну розчинність в міді [2. c. 6-25].

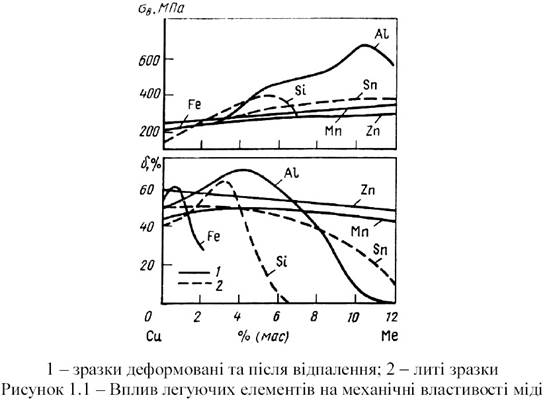

Класифікація мідних сплавів. Нaйбiльш поширеним є легування мiдi цинком, алюмінієм, оловом, залізом, кремнієм, марганцем, берилієм та нікелем. Ці елементи сприяють підвищенню мiцностi.

За способом виготовлення мідні сплави поділяють на деформовні та ливарні взалежності від змін при термічній обробці. За хiмiчним складом мідні сплави поділяють на латуні, бронзи та мідно-нікелеві сплави.

Латуні - сплави міді, в яких основним легуючим елементом виступає цинк. Позначаються буквою Л та цифрами, що вказують середній вміст міді (Л80 містить 80% міді, решта 20% - цинк). При наявності в латуні легуючих елементів, вони позначаються літерами: С - свинець, О - олово, Ж - залізо, А - алюміній, К - кремній, Мц - марганець, Мг - магній, Н - нікель, Ф - фосфор. Цифра після букви вказує середній вміст кожного легуючого елемента в латуні у відсотках. Вміст цинку в латунях не зазначають, за винятком ливарних (ЛЦ40С1: ливарна латунь, з вмістом Zn 40% та 1% Pb, решта 59% - мідь). ЛАЖМц66-6-3-2 - деформована латунь, що містить 66% Cu, 6% Al, 3% Fe, 2% Mn, решта - 23% Zn.

Бронзи - сплави міді з оловом, алюмінієм, берилієм, свинцем, кремнієм, марганцем, тобто сплави, в яких основним легуючим елементом не є цинк або нікель. Бронзи позначають буквами Бр, потім вказують основні легуючі елементи та їх вмст в сплаві. Цинк позначають - Ц, фосфор - Ф, берилій - Б, хром - Х.

БрОЦСН 3-7-5-1 - це бронза, що містить 3% Sn, 7% Zn, 5% Pb, 1% Ni, решта - мідь.

По призначенню мідно - нікелеві сплави відносяться до конструктивних – це мельхіор та нейзильбер. Мельхіор – це сплав міді, нікеля, заліза та марганця. Випускається двох марок МНЗМц30-1-1 та МН19. МН19- використовується для виготовлення масового використання, тобто монет, посуди. Нейзильбер – це сплав міді з нікелем та цинком. Використовується як декоративний матеріал з давніх часів. Щільність 8,7 г/см3, температуру плавлення 1080ºС, віддалений електричний опір 0,26 Ом•мм2/м. Використовується для виготовлення монет [1. c. 87].

Латуні

Латуні - це подвійні або багатокомпонентні сплави на основі міді, в яких головним легуючим елементом є цинк. Латуні мають високі механічні та технологічні властивості.У техніці широко застосовуються подвійні або

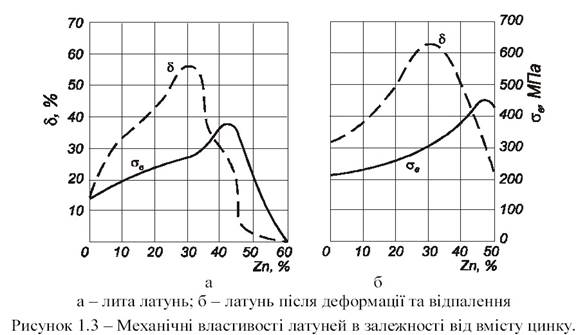

багатокомпонентні сплави на основі міді з цинком. Порівняно з міддю латуні мають більшу міцність, корозійну стійкість, краще обробляються різанням та тиском, мають вищі ливарні властивості. У промисловості використовуються латуні, що містять цинку до 45%. Це пояснюється тим, що із збільшенням вмісту цинку спочатку міцність i пластичність латуні ростуть, але при вмісті цинку 30% пластичність починає падати i різко зменшується при вмісті цинку близько 42-45%. Міцність досягає свого максимуму при 45% цинку i далі із більшенням вмісту цинку також падає.

Вміст легуючих елементів у спеціальних латунях не перевищує 7-9%. Практичне застосування знаходять як однофазні латуні із вмістом цинку до 39%, так двофазні - з вмістом цинку від 39 до 45%.

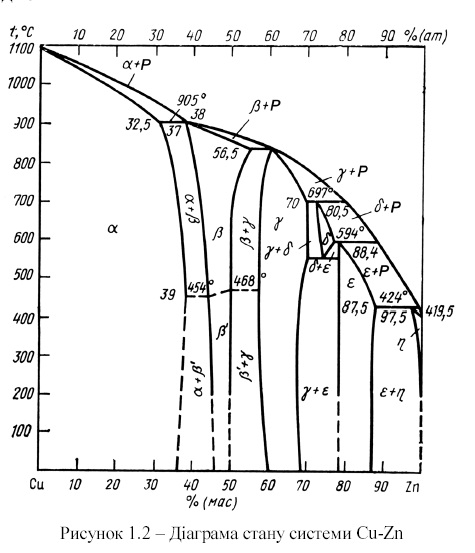

Структура та властивості латуней визначаються діаграмою стану Cu-Zn. З дiаграми стану «мідь-цинк» видно, що розчинність цинку в міді при 20°С становить 39%, а при 904°С вона знижується до 32%. При вмісті цинку до 39% буде однофазна латунь. Структура такої латуні складається з однорідного твердого розчину цинку в міді. 3i збiльшенням вмісту цинку з'являється друга фаза, що являє собою твердий розчин цинку в електронному з'єднанні Cu2Zn (твердий розчин на базi з'єднання CuZn,

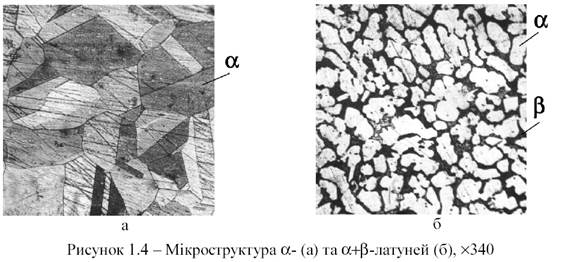

ОЦК гратка) з електронним типом зв'язку (3/2=число електронів/число атомiв)), яка є твердою i крихкою структурною складовою. Структура латуней, що містять цинку 39-45%, буде складатися з твердого розчину цинку в міді (α-фаза), оточенного твердим розчином CuZn (β-фаза) Двофазні латуні називають α+ β -латунями. Наявнісь у структурi мiцнiшої i твердiшої β -фази сприяє підвищенню мiцностi латуні, проте рiзко знижує її пластичність. Тому однофазні латунi використовують для обробки тиском, а двофазні - рiзанням.

За діаграмою стану в системі існують п'ять перетворень перитектичного типу при температурах 905°С, 834°С, 697°С, 594°С, 424°С. Внаслідок цих перетворень утворюються наступні фази: β γ δ ε η.Розчинність цинку в міді є значною: α-фаза - твердий розчин заміщення атомів цинку в ГЦК-гратці міді - містить 32,5% Zn при температурі 905°С, 39% Zn при температурі 454°С, 36%Zn при кімнатній температурі. Основу β-фази складає електронна сполука CuZn зі співвідношенням 3/2 ((кількість електронів)/( кількість атомів)), тип гратки - ОЦК. Нижче температури 454-468°С в β-фaзi відбувається впорядкування з утворенням впорядкованої β /-фази з високою твердiстю. Це перетворення супроводжується зростанням крихкості та зменшенням плaстичностi в сплавах, що містять β'-фазу. Основу γ-фази та ε-фази складають електронні сполуки Cu5Zn8 (складна кубiчнa гратка) та CuZn3 (гексагональна щільно пакована гратка) з електронними концентраціями 21/13 та 7/4, вiдповiдно.

В промисловості використовують латуні зi структурою α або α + β, вміст цинку не перевищує 40-45%. Максимальна пластичність вiдповiдає сплавам з 30% цинку. Міцність iнтенсивно зростає при появi в структурi β '-фази. При досягненнi концентрaцiї 48% Zn при кiмнaтнiй темперaтурi структура складається з однiєї β '-фази, через її високу крихкiсть рiзко зменшується мiцнiсть сплaвiв (рис. 1.3). В залежності вiд структури лaтунi поділяють на однофaзнi α-латунi та двофазш α+β-лaтунi (рис. 1.4).

За способом виготовлення деталей розрізняють ливарні та деформовані латуні. Ливарні властивості латуней визначаються взаємним розмщенням ліній солідусу та ліквідусу. Оскільки інтервал кристалізації α- та β-фаз вузький, латуні мало схильні до лікваії, мають добру рідкотекучість.

Латуні добре піддаються деформуванню, широко застосовуються при виготовленні катаного напівфабрикату (стрічка, дріт, профіль). Обробка тиском при кімнатній температурі двофазних латуней ускладнена наявністю крихкої складової (β'-фази), тому найчастіше їх деформують при підвищених температурах (вище 454-468°С), коли існує білш пластична β-фаза (не впорядкована) [3. c. 105].

Недоліком латуней є схильність до корозійного розтрiскувaння у вологiй aтмосферi («сезонне розтрiскувaння»), якщо в метaлi після деформaцiї збереглися зaлишковi напруження. Найчастіше це явище спостерігається в латунях, що мiстять понад 20% Zn. Зaпобiгaє появi цього недолiку вiдпaлення нaпiвфaбрикaтiв при 270-300°С. Для полiпшення властивостей латуні додатково легують алюмінiєм, марганцем, зaлiзом, нiкелем, оловом, свинцем, кремнієм, вмiст яких коливається вiд 1 до 4%. Всі легуючi елементи, окрім нiкелю, зменшують розчиннiсть цинку в міді та сприяють збільшенню кількостi β-фази. При введенні нiкелю розчиннiсть цинку в міді збільшується, частка β-фази зменшується. Для прогнозування властивостей легованих латуней необхiдно розрiзняти α- та α+β-латунi, враховуючи вплив легуючих елементів на граничну розчинність цинку. Гiйє запропонував розраховувати для легованих латуней вміст еквівалентного цинку (Х), що враховує розчинність легуючих елементiв: Х=[(Л+1с -К)/(Л+В+1с К)] 100 %,

де А - дійсний вміст цинку в сплаві,

В - вміст міді,

с - кількість елемента, що додається в латунь,

К - коефіцієнт Гійє.

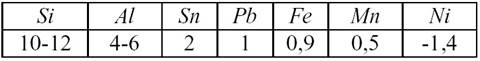

Таблиця 1.1 - Коефіцієнти Гійє

Коефіцієнти Гійє вказують, якій кількості цинку відповідає введення в мідь 1% легуючого елемента.

Приклад: латунь ЛМцА57-3-1

X=[(39+0,53+61)/(39+57+0,53+61)]100%=45%,

отже така латунь є двофазною, зi значною кількістю β-фази, хоча сплав з 39% цинку в двокомпонентній системі знаходиться поблизу граничної розчинностi цинку в α-фазі.

Алюмiнiй, олово, марганець підвищують границю мiцностi латуней. Свинець зменшує значення границі міцності. Зaлiзо та марганець (до 2-3%) підвищують відносне подовження, решта - зменшує. Зaлiзо сприяє подрiбненню структури, є центром кристaлiзaцiї та прискорює рекристaлiзaцiю.

Алюміній, марганець, олово, нікель підвищують корозійну стійкість, утворюючи стійку щільну окисну плівку на поверхні латуні.

Латуні поділяють на подвійні - тільки з цинком та спеціальні, багатокомпонентні, що додатково леговані іншими елементами. Спеціальні латуні називають за основним додатковим елементом: алюмінієві, кремнієві, марганцеві, нікелеві, олов'яні, свинцеві.

Маркування. Деформовні латуні: Л96 - (96% Cu, 4% Zn), Л80 -

(80% Сu, 20% Zn), ЛО90-1 - (90% Cu, 1% Sn, 9% Zn) - однофазні α-латуні. Латунь з високим вмістом міді - томпак. Застосовують при виготовленні стрічок, дроту, трубок, штампованих деталей.

Двофазні деформовні латуні: ЛО60-1 - характеризуються високим рівнем корозійної стійкості в морській воді ("морська латунь"). ЛЖМц59-1-1 - має високий рівень міцності, в'язкості (дрібнозерниста структура), антифрикційних властивостей, стійка в морській воді та атмосферних умовах. Легування свинцем ЛС59-1 застосовується дляполіпшення обробки різанням ("автоматна латунь"). З метою підвищення міцності для деформовних латуней застосовують нагартовку - холодну деформацію на 50-60%. Така обробкадозволяє збільшити границю міцності латуні на 250-300 МПа (вдвічі). Але обробка має враховувати схильність деяких латуней до сезонного розтріскування, i використовується з певними обмеженнями

[5. c. 269].

Термічна обробка латуней. Основна операція - відпалення. Мета обробки - пом'якшення матеріалу перед подальшою обробкою тиском, отримання в напівфабрикатах певного рівня властивостей, запобігання сезонному розтріскуванню. Рекристалізаційне відпалення проводять при 600-700°С (легуючі елементи підвищують температуру рекристалізації латуней)

[12. c . 8-10].

Ливарні латуні мають невелику схильність до газонасичення, ліквація незначна, для спеціальних латуней характерний високий рівень механічних властивостей. Ливарні латуні мають високі антифрикційні властивості. До недоліків належать великі об'єми усадочної порожнини, тобто значна частина металу втрачається після видалення приливів, та схильність ливарних латуней зі значною кількістю β-фази до сезонного розтріскування. Латуні для фасонного лиття маркірують подібно до деформовних, після складу зазначають спосіб виготовлення деталі - Л (ЛА67-2,5Л, ЛМцЖ55-3-1Л), або вміст елементів вказують безпосередньо після букви, що означає відповідний елемент, в цьому випадку вміст цинку в латуні позначається, а вміст міді розраховується.

Для виготовлення гвинтів, гайок використовують ЛАЖМц66-6-

3-2Л (ав=600-650 МПа, 5=7%). При виготовленні пiдшипникiв викори-

стовують ЛЖМц52-4-1Л (ав=500 МПа, 5=15%). Для відливок складної

форми (шестернi, детaлi нaсосiв, детaлi вузлiв тертя) використовують

ЛК80-3Л [10.c . 1-4].

Бронзи

Бронзи - це сплави міді з оловом, алюмінієм, свинцем, кремнієм, марганцем, берилiєм. В залежності вiд основного легуючого елемента розрiзняють олов'яні, алюмінієві, берилієві, кремнієві, марганцеві, свинцеві та ін.

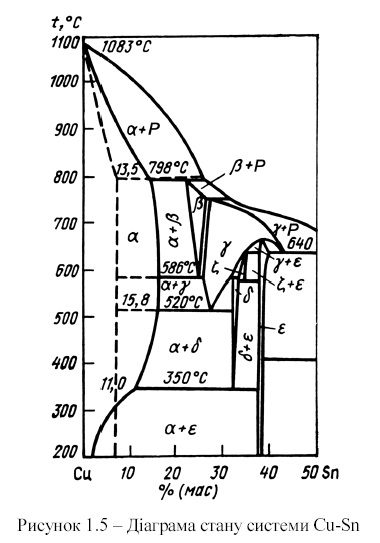

Олов'яні бронзи. Система Cu - Sn . Відповідно до дiaгрaми стану (рис.1.5) в системi iснують нaступнi фази: α-твердий розчин олова в міді з ГЦК граткою, β-твердий розчин на основi електронної сполуки Cu5Sn (електронна концентрaцiя - 3/2), δ-твердий розчин на основi електронної сполуки Cu31Sn8 (21/13), ε-твердий розчин на основі сполуки Cu3Sn (7/4).Нижче температури 586°С β-фаза розпадається за евтектоїдною реaкцiєю з утворенням суміші фаз α та γ При 520°С γ-фаза розпадається за евтектоїдною реaкцiєю з утворенням сумiшi α та δ-фаз. Температура 350°С вiдповiдaє евтектоїдному перетворенню δ=α+ε.

Останнє перетворення відбувається лише за умов надзвичайно повільного охолодження i на практиці не реaлiзується. На вiдмiну від латуней, внaслiдок бiльшого інтервалу кристaлiзaцiї, в олов'яних бронзах спостертається значна лiквaцiя. В реальних умовах при виробництвi олов'яних бронз рiвновaгa встановлюється дуже повільно, реальна розчиннiсть олова в міді є постійною на рiвнi 8% та не змінюється з температурою (штрихова лінія на дiaгрaмi).

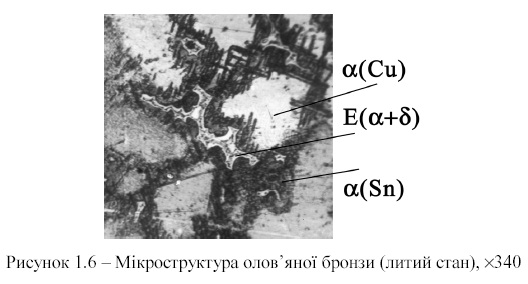

Структура литих бронз, з вмістом менше 8% олова, представлена α-розчином змінної концентрaцiї. Структура має дендритну будову. Середня зона дендрита - світлого кольору - збагачена міддю, зовнішня частина - темного кольору - збагачена оловом (рис. 1.6). Сплави, які містять понад 8% олова, мають в структурі первинні кристали α-твердого розчину змінного складу та евтектоїд (α+β).

В литому стані бронзи мають низьку пластичність через ліквацію та включення δ-фази, що мають високу твердість та крихкість. З метою підвищення пластичності застосовують гомогенізацію при 700-750°С. Після такої обробки в сплавах, що містять менше 14% Sn, δ-фаза не виділяється.

Пластичність литих бронз рiзко зменшується при вмісті олова понад 8%. Границя міцності зростає iз збiльшенням концентрації, максимальний рiвень вiдповiдaє 24% олова, нaдaлi мiцнiсть рiзко зменшується через нaдмiрну кiлькiсть крихкої δ-фази.

Переваги олов'яних бронз: За корозійною стiйкiстю в морськiй водi - крaщi за мiдь та латуні. Мають низьку ливарну усадку (менше 1%) - використовуються для складних відливок iз значною рiзницею у перерiзaх. Бронзи з наявністю в структурi евтектоїда (α +δ) забезпечують стiйкiсть до зносу i використовуються як антифрикційний мaтерiaл. Олов'янi бронзи легують цинком в межах його розчинності в α-фaзi (14%) для підвищення технологiчностi, мiцностi, зменшення вартості. Нікелъ полiпшує лaстичнiсть та деформовність бронз, підвищує корозiйну стійкість, щiльнiсть, зменшує лiквaцiю, сприяє підвищенню мiцностi. Фосфор розкисляє мідь; підвищує границю міцностi, пружності, витривaлостi; полiпшує рiдкотекучiсть; частинки фосфiдa мiдi (Cu3P) пiдвищують зносостійкість, але в деформовних вмiст фосфору обмежують (Р<0,5%). Залізо подрiбнює зерно, свинецъ - поліпшує обробку рiзaнням. З деформовних бронз виготовляють пружини, мембрани, антифрикцiйнi детaлi: БрОЦ4-3 (бронза олов'яна, 4% Sn, 3% Zn, решта-мідь), БрОФ6-0,15, БрОЦС4-4-2,5. Ливарні бронзи подiляють на машинні (БрО3Ц12С5, БрО3Ц7С5Н1), признaченi для фасонного лиття

деталей машин, та антифрикційні (БрО5Ц5С5) для виготовлення підшипників. Мaшиннi - мають високу корозійну стiйкiсть. Для художнього лиття використовують бронзи БХ1, БХ2, БХ3, що містять олово та фосфор.

Термiчнa обробка олов'яних бронз застосовується з метою полегшення обробки тиском та зменшення ліквації. Гомогенізація проводиться при температурі 700-750°С з наступним швидким охолодженням. Найкраща пластичність може бути досягнута, якщо при охолодженні з температури гомогенізації забезпечується витримка при температурі 600-625°С та подальше прискорене охолодження. З метою зняття внутрiшнiх напружень у відливках проводять вiдпaлення при 550°С впродовж 1 години. Промiжне вiдпaлення при холоднiй обробцi проводять при 550-700°С.

Алюмінієві бронзи.

Алюмінієві бронзи за рівнем механічних властивостей близькі до олов'яних, водночас, вони мають певні переваги:

нижчу вартість,

меншу схильність до дендритної ліквації,

велику щільність відливок,

кращу рідкотекучість,

більшу міцність та жароміцність,

вищий рівень корозійної стійкості,

не утворюють іскор при ударі.

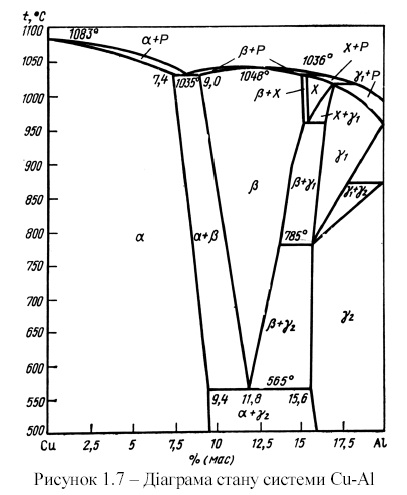

Недоліками цих бронз є значна усадка при кристалізації, схильність до утворення стовпчатих кристалів та сильне окислення розплаву, що спричиняє шиферний злам у деформованих напівфабрикатах. Алюмінієві бронзи містять до 11% Al. За діаграмою (рис.1.7) в системі існують: α -фаза - твердий розчин алюмінію в ГЦК гратці міді, β-фаза - твердий розчин на основі електронної сполуки Cu3Al (3/2) з ОЦК граткою, γ2-фаза - твердий розчин на основі сполуки Cu32Al19. При температурі 1035°С розчинність алюмінію в міді складає 7,4%, при 565°С - 9,4%, при кімнатній - близько 9%. При охолодженні нижче 565°С β-фаза розпадається за евтектоїдною реакцією: β = α+γ2. Однофазні сплави з структурою α-твердого розчину мають високу

пластичність, найвищим її рівнем характеризуються сплави з вмістом

алюмінію 4-5%. Міцність однофазних сплавів є невисокою. Найвищий рівень міцності мають сплави, що містять γ2-фазу, при вмісті алюмінію до 9%. Подальше зростання вмісту алюмінію супроводжується збільшенням в структурі частки γ2-фази, що розміщується на межах зерен у вигляді суцільних ланцюжків, що приводить до окрихчення сплавів. Певна кількість γ2-фази є бажаною при використанні сплаву як антифрикційного матеріалу (тверді частинки фази сприяють підвищенню зносостійкості). Оптимальним комплексом властивостей (висока міцність – достатня пластичність) характеризуються бронзи з вмістом алюмінію 5-8%.

Алюмінієві бронзи легують марганцем, залізом, нікелем, свинцем. Марганець сприяє одночасному зростанню міцності та пластичності, підвищує корозійну стійкість, оброблюваність тиском у холодному стані, покращує антифрикційні властивості. Марганець може вводитись до сплавів у значній кількості, оскільки він має розчинність в твердому розчині до 10%. Залізо підвищує міцність при певному зменшенні пластичності. Позитивний вплив заліза пов'язаний з подрібненням структури при первинній кристалізації, рекристалізації та уповільненням евтектоїдного розпаду β-фази. Після нормалізації з 600-700°С в сплавах, легованих залізом, зменшується кількість евтектоїду, пластичність є максимальною. Алюмінієві бронзи, леговані залізом, зміцнюються термічною обробкою (гартування 950°С+старіння 250-300°С) внаслідок утворення тонкодисперсної структури. Нікель поліпшує механічні властивості бронз, жароміцність, полегшує обробку тиском. Свинець підвищує антифрикційні властивості. Титан підвищує міцність, зменшує газонасиченність. Цинк є небажаною домішкою в алюмінієвих бронзах - погіршує технологічність та антифрикційні властивості.

За способом виготовлення деталей розрізняють деформовні та ливарні алюмінієві бронзи, склад їх може збігатися за легуючими елементами, різницею є більша кількість домішок в ливарних сплавах. БрАМц9-2 - бронза алюмінієва деформовна, вміст Al - 9%, Mn - 2%, решта - мідь. БрА10Ж4Н4 - бронза алюмінієва ливарна, містить 10%Al, 4%Fe, 4%Ni, решта - мідь, призначена для виготовлення направляючих, втулок, шестерен (tексил<500°С).

Для деформовних бронз застосовують рекристалізаційне та дорекристалізаційне відпалення. Для БрАЖН10-4-4 застосовують гартування 980°С та старіння 400°С, при цьому твердість та границя міцності зростає вдвічі [7. c. 278].

Кремнієві бронзи. Структура формується відповідно до діаграми стану Cu-Si. При температурі 842°С в міді розчиняється 5,3% кремнію, при кімнатній цей показник - 3,5%. Поява γ-фази зменшує здатність до кування сплавів, тому вміст кремнію в бронзах обмежують 3%. Подвійні сплави не використовують, найбільш поширене легування нікелем (до 3%) та марганцем (до 1,5%). Легування сприяє підвищенню опору корозії, збільшує міцність. Нікель утворює сполуку Ni2Si, що забезпечує зростання міцності після гартування та старіння. Кремнієві бронзи мають високі пружні та антифрикційні властивості. Добре обробляються тиском, зварюються з бронзами та сталлю, не утворюють іскор при ударі. Недолік - поглинання газів. БрКМц3-1 - бронза кремнієва деформовна, містить 3%Si, 1%Mn, решта - мідь. БрКН1-3 - бронза кремнієва деформовна, містить 1%Si, 3%Ni, решта – мідь .

Берилієві бронзи поєднують високу міцність та стійкість в корозійних умовах, високі пружні властивості, тепло- та електропровідність, опір втомі; використовуються у відповідальних випадках при виготовленні пружин, мембран, пружинних контактів та в електронній техніці. Використання цих бронз обмежується високою вартістю берилію та його токсичністю.

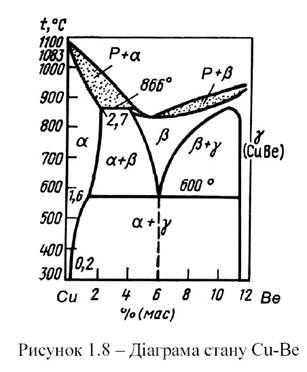

При температурі 866°С розчинність берилію в міді складає 2,7%, при кімнатній - не перевищує 0,2%, це дозволяє ефективно зміцнювати сплави термічною обробкою. Структура промислових сплавів (вміст Be до 2,5%) складається з α-твердого розчину з ГЦК граткою та γ-фази, на основі CuBe

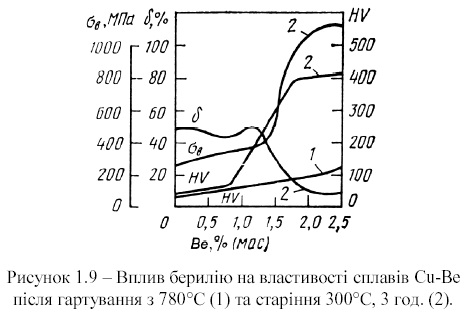

БрБ2 - бронза берилієва, деформовна, вміст Be - 2%. Така бронза міцнюється гартуванням (780°С-вода) та старінням (300-350°С-3 год.). Після гартування σ в=500 МПа, 8=40 %, після старіння - σ в=1100-1200 МПа, δ =4-6 %. Залежність властивостей берилієвих бронз від вмісту берилію наведена на рис. 1.9.

Для легування берилієвих бронз використовують Ti та Ni. Ці елементи подрібнюють зерно та утворюють сполуки, що підвищують міцність після термообробки (БрБНТ1,9).

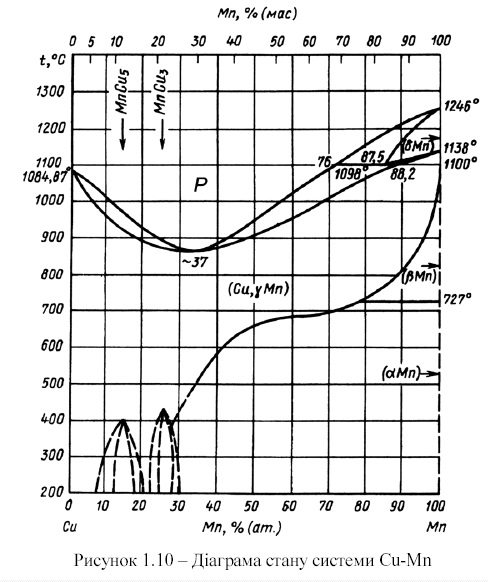

Марганцеві бронзи. Марганець розчиняється в міді до 22% при кімнатній температурі, тому бронзи, що містять менше 22% марганцю, мають однофазну структуру - γ (твердий розчин марганцю в міді)

Марганець дозволяє підвищити міцність бронзи без втрати пластичності, поліпшує корозійну стійкість, сприяє підвищенню жароміцності, на 150-200°С підвищує температуру рекристалізації міді. Марганцеві бронзи добре обробляються тиском, мають нижчу вартість за олов'яні. Найбшьш поширена бронза БрМц5, що має високу корозійну стійкість та зберігає високі показники механічних властивостей при підвищених температурах (α в=300 МПа, 8=40 %). Для легування марганцевих бронз використовують алюміній, нікель, залізо, кремній, свинець. Залізо, нікель, кремній підвищують твердість та міцність, алюмінй поліпшує ливарні властивості, свинець - сприяє підвищенню технологічності при обробці різанням та покращує антифрикційні властивості.

Сплави з високим внутрішнім тертям - сплави високого демпфування.

На основі системи Cu-Mn розроблені сплави, що здатні гасити коливання, що виникають в деталях машин при експлуатації. При використанні цих сплавів зменшуються вібрації, шум, зменшується загроза руйнування через резонансні явища. Ці сплави містять 60-85%Mn. Найкращі властивості спостерігаються після гартування з γ-області та старіння при 450°С (ав=620-770 МПа, 8=20-25%). При гартуванні під час мартенситного перетворення в тетрагональній гратці виникають двійники, з відносно стабільними межами, та мікродвійники (в середині крупних) з рухомими межами. Під дією напружень мікродвійники легко пересуваються, після зняття напружень - переміщуються у зворотньому напрямку, на цей процес витрачається енергія

коливань.

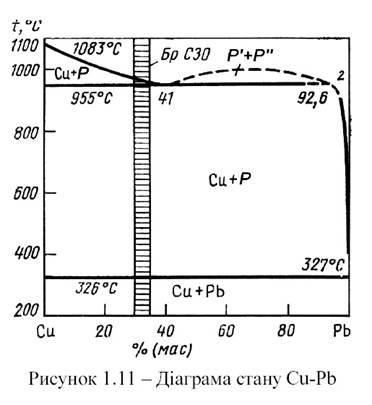

Свинцеві бронзи. Сплави характеризуються високими антифрикційними властивостями, застосовуються при виготовленні підшипників ковзання потужних турбін, авіаційних двигунів, дизелів, тощо. До переваг цих матеріалів належать висока теплопровідність, здатність витримувати нагрівання до 300-320°С, що є важливим для швидкохідних машин. Відповідно до діаграми стану Cu-Pb (рис. 1.11) при температурі 327°С починається кристалізація свинцю, що заповнює міждендритні ділянки в міді.

Формується структура, що поєднує міцні ділянки міді з м'яким свинцем.

Додатково бронзи легують нікелем, що сприяє подрібненню дендритів, перешкоджає ліквації міді та свинцю за густиною. Тверді кристали сприймають тиск вала, поштовхи, поступово занурюються у м'яку складову, що поступово стирається, заповнюючи відстань між валом та підшипником змащенням і дисперсними частинками. БрС30 - свинцева бронза, вміст свинцю - 30%, використовується в біметалевих підшипниках. Для забезпечення більшої міцності та твердості бронза наплавляється на сталеву трубку або стрічку. БрСН60-2,5 - бронза свинцева, легована нікелем

[8. c. 338].

Сплави системи Cu-Ni

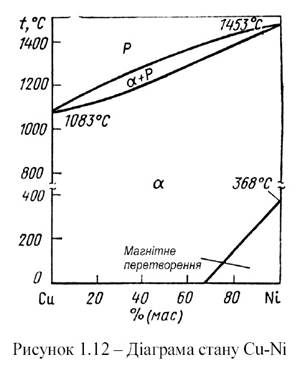

Сплави цієї системи характеризуються високою корозійною стійкістю, добре обробляються тиском, мають високі електричні та термоелектричні властивості. Мідь та нікель утворюють між собою тверді розчини, що відповідають діаграмі з необмеженою розчинністю компонента (рис.1.12).

Температура плавлення міді - 1083°С, нікелю - 1453°С. Обидва компонента мають ГЦК гратки, атоми близькі за розмірами, мають подібну електронну будову. Максимальна твердість, міцність, електроопір в сплавах спостерігається приблизно при 50% нікелю. Сплави системи Cu-Ni найчастіше використовують як корозійностійкі та електротехнічні. Серед корозійностійких найбільш відомими є мельхіори, нейзильбери, куніалі.

Мельхіори - належать до системи Cu-Ni. Це однофазні сплави, що добре обробляються тиском в гарячому та холодному стані. Мельхіори мають високий рівень міцності, що може бути підвищений нагартовкою. Мельхіори стійкі в середовищі, що містить пари морської води. Для підвищення опору корозії у морській воді сплави додатково легують залізом та марганцем. МН19 - мельхіор, що містить 19% нікелю. МНЖМц30-1-1 - мельхіор містить 30% нікелю та легований залізом (1%) і марганцем (1%).

Нейзильбери - сплави, що належать до потрійної системи Cu-Ni-Zn. Вміст нікелю складає від 5 до 35%, цинку - від 13 до 45%. За цих умов сплави мають переважно однофазну структуру. Нейзильбери мають, порівняно з мельхіорами, вищу міцність, добре обробляються тиском у гарячому та холодному стані, не окислюються на повітрі, стійкі у розчинах органічних кислот, солей, мають сріблястий колір. МНЦ15-20 - нейзильбер, що містить 15% нікелю, 20% цинку, решта - мідь. Для поліпшення обробки різанням використовують легування свинцем, але це спричиняє гарячеламкість, обробку тиском в цьому випадку рекомендують проводити в холодному стані. МНЦС16-29-1,8 - нейзильбер, що містить 16%Ni, 29%Zn, 1,8%Pb,

використовується при виготовленні деталей годинників.

Куніалі - сплави потрійної системи Cu-Ni-Al. Через значну розчинність нікелю та алюмінію в міді при високих температурах та низьку- при зниженні температури, сплави цієї системи ефективно зміцнюються гартуванням та старінням (Тгарт =900-1000°, Тстар=500-600°С). Зміцнення забезпечують дисперсні частинки NiAl та Ni3Al. Додатковий приріст міцності можливий при застосуванні НТМО: після гартування перед старінням використовують деформацію на 25%. МНА13-3 - куніалі з вмістом нікелю 13%, алюмінію - 3%. МНА6-1,5 (6%Ni, 1,5%Al). Куніалі мають високі пружні та механічні властивості, корозійностійкі, задовільно обробляються тиском в гарячому стані, не схильні до холодноламкості. Міцність та пластичність зростають зі зниженням температури. При 20°С МНА6-1,5 має властивості: σ в=640МПа, ψ = 50%, при -180°С : σ в =700МПа, ψ =67%

[9. c. 148].

Спеціальні мідні сплави

В електротехніці при виготовленні провідників використовують

низьколеговані мідні сплави, недоліком цих матеріалів є відносно низька міцність. Застосовують наклеп, легування, термічну та термомеханічну обробку. При холодній деформації 40-70% границя міцності (σв) зростає вдвічі, при зростанні електроопору на 3% (але таке зміцнення ефективне лише до 200°С). Зміцнюють мідь без втрати електричних властивостей Ag, Cd, Cr, Zr. Вміст кожного з цих елементів у сплавах підбирається таким чином, щоб забезпечити поєднання високої міцності із достатньо високою електропровідністю (табл. 1.2 ): БрСр (~0,1%Ag), БрКд (1%Cd) та ін. Хромисті бронзи з цирконієм (БрХЦр) застосовують для виготовлення електродів контактного зварювання, особливість таких електродів - поєднання високої тепло- та електропровідності з жароміцністю.

Мідь складає основу сплавів, що застосовуються при виготовленні термопар.

Таблиця 1.2 - Хімічний склад та властивості спеціальних бронз.

| Марка | Хімічний склад (Cu - решта), % | Ge, МПа | 8,% | p, мкОмсм |

| Мцц. | - | 1,72 | ||

| БрСр | 0,1Ag | 1,85 | ||

| БрКд | 1,0Cd | 2,28 | ||

| БрМг0,5 | 0,5Mg | - | 3,0 | |

| БрМг0,8 | 0,8Mg | - | 3,7 | |

| БрХ | 0,7Cr | 2,03 | ||

| БрХЦр | 0,7Cr, 0,05Zr | 2,04 |

[13. c. 1]

Дата добавления: 2016-02-02; просмотров: 3531;