ДИАГНОСТИКА НАРУШЕНИЙ И АВАРИЙНЫХ СИТУАЦИЙ В ТЕХНИЧЕСКИХ СИСТЕМАХ

Определение технического состояния системы в ходе эксплуатации или после ремонта называют техническим диагностированием. С помощью технической диагностики предсказывают возможные отклонения в режимах работы и состояниях машин, аппаратов и устройств, а также разрабатывают методы и средства обнаружения и локализации неисправностей в системах. Различным нарушениям системы соответствуют определенные технические состояния. Техническим состоянием называют совокупность свойств системы, подверженных изменениям в процессе ее производства или эксплуатации. Эти свойства характеризуются признаками (требованиями, параметрами), устанавливаемыми нормативно-технической документацией на систему. Введение переменной состояния функционирования h позволяет каждому значению h ставить в соответствие определенное техническое состояние.

Совокупность средств, правил и алгоритмов диагностирования образует систему технического диагностирования (СТД).

Основные задачи диагностирования при проектировании - проверка соответствия разработанной системы исходному заданию на проектирование и обеспечение наилучшего режима и высокого качества диагностики системы на последующих этапах на предмет установления возможных отказов. Одновременно с проектированием системы создают СТД. Так как значительная доля аварий связана с ошибками при проектировании, а стоимость каждой пропущенной ошибки исключительно велика, то диагностированию необходимо уделять большое внимание.

При изготовлении, монтаже и пуске систем техническое диагностирование - неотъемлемая часть выполняемых работ. Основная цель диагностирования на этих этапах - проверка работоспособности; возможны два технических состояния системы: работоспособное (hо) и неработоспособное. При ремонте с помощью диагностики можно выявить, содержит ли система дефектные элементы, действительно ли устранены все неисправности. Алгоритмы технического диагностирования должны обеспечивать требуемую достоверность результатов определения состояния системы.

При эксплуатации системы с помощью технического диагностирования определяют состояние функционирования (допустимое, предаварийное, аварийное), осуществляют поиск неисправности. Число состояний, различаемых в результате поиска неисправности, определяется глубиной поиска дефекта и требуемой достоверностью результатов диагностирования. Глубина поиска задается указанием элементов системы, с точностью, до которых определяют место неисправности. Достоверность результатов диагностирования - степень соответствия состояния, оцененного по этим результатам, истинному состоянию системы. Количественно достоверность характеризуется вероятностью совпадения оцененного и истинного состояний.

Результаты диагноза используют при прогнозе развития событий и поиске причин отказов, аварий и т.п. В первом случае предсказывают (прогнозируют) состояние системы, в котором она может оказаться в некоторый будущий момент времени. Например, реактор в настоящий момент находится в предаварийном состоянии; определяются его возможные переходы в другие состояния, и в первую очередь в аварийные. Во втором случае восстанавливают состояние, в котором система находилась в некоторый предшествующий момент времени. Это особенно важно при расследовании аварий, выявлении причин их возникновения. Определение состояний, предшествующих аварии, а следовательно, и первопричины ее возникновения, исключительно важно для недопущения подобных аварий в будущем и на аналогичных системах.

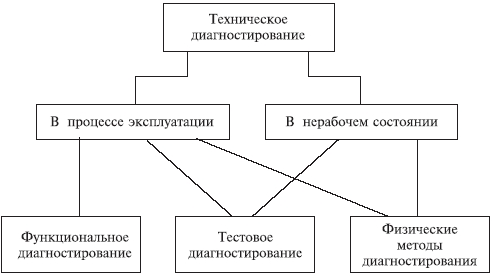

Классификация методов технического диагностирования при эксплуатации системы и в нерабочем состоянии показана на рис. 9.7.1.

Рис. 9.7.1. Методы, технического диагнoстирования

При эксплуатации технических систем наиболее распространено функциональное и тестовое диагностирование (рис. 9.7.1).

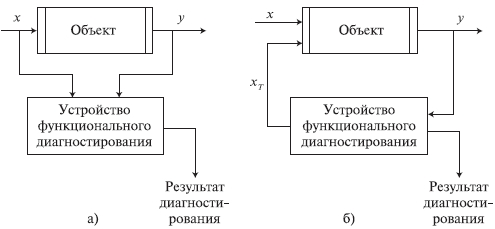

В первом случае состояние системы определяют по результатам текущего контроля за входными х и выходными у переменными. Во втором случае на систему подают специальные тестовые воздействия хт.

Рис. 9.7.1. Структурные схемы диагностирования:а - функционального; б – тестового

Для технологического оборудования производств используют в основном функциональное диагностирование, для автоматических устройств контроля, управления и защиты применяют оба вида диагностирования, вычислительные средства, программное обеспечение проверяют с помощью тестов. При тестовом контроле на вход проверяемого устройства подаются специально подобранные совокупности входных воздействий (проверяющие тесты). Полученную на выходе реакцию сравнивают с эталонной. Если они совпадают, то устройство на момент контроля находится в работоспособном состоянии. В противном случае устройство неисправно, и подаются диагностические тесты для установления места, причины и вида неисправности. Разработаны специальные методы построения оптимальных тестов, позволяющих за минимальное время проверять работоспособность устройства в целом, а также алгоритмы автоматического решения задач синтеза проверяющих и диагностических тестов. Тесты разрабатывают одновременно с проектированием объекта.

Роль технической диагностики возрастает с увеличением мощности и сложности систем, для которых интуитивные методы и ручные способы определения состояний непригодны. Задачи диагностики сложных систем решают с использованием ЭВМ в рамках АСУТП или автоматизированных систем диагностики (АСД).

Например, применительно к химико-технологическому комплексу АСД выполняет следующие функции:

- определение текущего состояния работоспособности, обнаружение предаварийных и аварийных состояний;

- локализация неисправностей до уровня отдельных аппаратов, элементов систем контроля, управления и защиты;

- регистрация моментов обнаружения неисправностей и их устранения;

- прогнозирование значений переменных химико-технологических процессов в различных состояниях работоспособности;

- прогнозирование предельного значения времени восстановления работоспособности системы;

- регистрация фактического времени восстановления работоспособного состояния;

- отображение оперативной информации о неисправностях на экране дисплея оператора;

- запись, накопление и хранение на магнитных дисках информации о неисправностях;

- выдача накопленной информации о неисправностях системы.

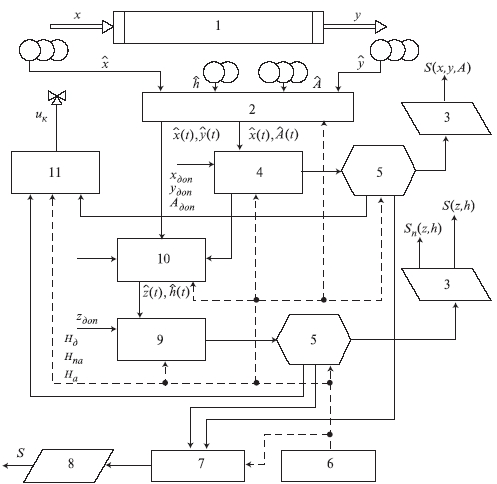

АСД, с помощью которой решают данные задачи, может быть реализована, например, на ЭВМ. На основе АСД строится автоматизированная система обеспечения безаварийности. Схема АСД приведена на рис. 9.3. Данная система осуществляет текущий контроль входных х, выходных у, переменных и параметров А объекта химической технологии.

После преобразования сигналов от датчиков в унифицированную форму (блок 2) значения x(t), y(t),A(t) сопоставляют с допустимыми для нормальной работы (блок 4), т.е. проверяют выполнение условий x(t) Хдоп, y(t) Yдоп, A(t) Адоп, где Хдоп, Yдоп, Адоп - области допустимых значений соответственно х, y,А. Если какое-либо условие не выполняется, то в блоке 5 принимается решение о выдаче сигнала тревоги S(х,у,А), а также выработке корректирующих воздействий управляющими устройствами (блок 11). В блоке 10 по данным о x(t), y(t), а иногда и отдельных значений h(t), оценивают вектор фазовых координат z(t) и переменную состояния функционирования h(t). Значения z(t) и h(t) сопоставляют с допустимыми (блок 9), т.е. проверяют условия z(t) Zдоп, h(t) Нд. В блоке 5 анализируется текущее состояние системы в случае опасности и выдается сигнал предупреждения Sп(z,h) или тревоги, S(z,h) блоком 3. Блоком 7 производится диагностика имеющихся нарушений, а блоком 6 - проверка работоспособности системы обеспечения безаварийности с помощью специальных тестов.

Важное место в автоматизированных системах диагностики (АСД) занимают приборы для контроля физико-химических параметров веществ, прежде всего газоанализаторы, анализаторы жидкостей и создаваемые на их основе сигнализаторы.

Рис. 9.7.2. Схема автоматизированной системы диагностики:1 - объект; 2 - первичные преобразующие и обрабатывающие устройства; 3 - сигнал тревоги; 4 - сопоставление с интервалами, допустимыми для нормальной работы; 5 - анализ и принятие решения; 6 - проверка работоспособности системы; 7 - диагностика нарушения; 8 - сигнал о нарушении; 9 - сопоставление с интервалом Zдоп и подмножествами состояний Нд, Hпа, Ha; 10 - оценка переменных состояния z, h; 11 - коррекция управляющих воздействий

Например, сигнализатор наличия горючих газов в воздухе калибруют на один из газов (метан, циклогексан, пропан, этиловый спирт, дивинил, метиловый спирт, бензол, этилацетат, пропилен, стирол и др.). Он автоматически включается при наличии в воздухе 20% газов от нижнего предела взрывоопасной концентрации. В газоанализаторе - сигнализаторе взрывоопасных концентраций типа СВК сигнализация включается при наличии в воздухе 10, 20, 40 и 60% газов от нижнего предела взрываемости.

Широко применяют на химических предприятиях физические методы неразрушающего контроля технического состояния различных машин и аппаратов: контроль вибраций и акустического шума, тепловой, оптический, радиационный, ультразвуковой, магнитографический, рентгенографический и другие методы.

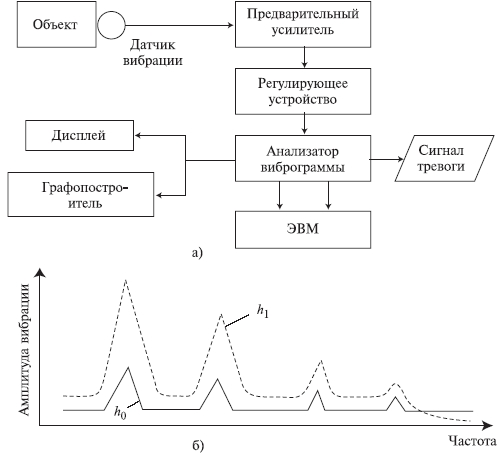

Анализ вибрации машин и аппаратов позволяет получить важную информацию о процессах в различных механических устройствах, связанных с вращением, качением, скольжением, движением жидкостей, газов, сыпучих материалов и т.д. В настоящее время разработаны датчики вибраций, методы и устройства получения частотного спектра - виброграмм. Схема системы контроля вибраций приведена на рис. 9.7.3,а. Расположение дискретных частот виброграммы и их амплитуды позволяют определять состояние работоспособности системы, обнаруживать зарождающиеся отказы, связанные, например, с износом. Характерный вид виброграмм для различных состояний функционирования показан на рис. 9.7.3,б.

Рис. 9.7.3. Система контроля вибраций машин и аппаратов:а - схема; б - виброграммы при различных состояниях работоспособности

Нарушения нормального функционирования, как правило, увеличивают вибрацию (см. пунктирную линию на рис. 9.7.3,б для состояния h1).

Многим механическим узлам и устройствам систем химической технологии на виброграмме соответствуют определенные дискретные частоты. Для вращательного механизма, например двигателя, компрессора, насоса, вентилятора, турбины, имеется серия дискретных частот, кратных частоте вращения ротора. Разработан ряд критериев, позволяющих устанавливать допустимые уровни вибрации машин с механизмами вращения, в качестве параметров в критериях используются пики величины вибраций и смещения пиков. Основные источники вибрации в данном случае деформация или повреждение частей ротора, деформация корпуса и основания, эксцентриситет в подшипниках, повреждение подшипников и др. В меньшей степени исследованы виброграммы механизмов с возвратно-поступательным движением и коробок зубчатых передач.

Известны случаи проведения анализа вибраций стационарных аппаратов-теплообменников, дистилляционных и экстракционных колонн, абсорберов и др. Для оперативного диагностирования нарушений в системе изображение виброграммы выносится на экран дисплея системы контроля вибраций (см. рис. 9.7.3,а). Одновременно информационные параметры сопоставляют с допустимыми пределами; в угрожающих случаях подается сигнал тревоги.

Для диагностики и предотвращения нарушений в машинах и аппаратах широко используют измерение и анализ характеристик шумов, исходящих от движущихся механизмов, потоков - трубопроводов и теплообменников. С помощью акустических методов выявляют следующие повреждения: трещины в металлических корпусах аппаратов, стенках труб и соединениях, ослабление крепления, отложения на стенках и коррозию, течь в уплотнениях, пропуск газов и др.

Шумы аппаратов и машин характеризуют как общие свойства систем, так и свойства их частей. Производственный шум имеет широкий спектр сигнала, параметры его можно рассматривать как многомерный вектор. Опыт применения акустических методов показывает, что в состоянии нормального функционирования энергия шума в основном концентрируется в области низких частот, а энергия, соответствующая дефектам, располагается на более высоких частотах. Это обстоятельство используют для своевременного обнаружения зарождающихся нарушений.

Каждому состоянию работоспособности системы соответствует свой характерный спектр шума. Задача акустического диагностирования заключается в том, чтобы по зарегистрированному сигналу шума определить техническое состояние контролируемого объекта. Наиболее распространены два способа для решения этой задачи. Первый способ основан на применении взаимных корреляционных функций, он предполагает предварительную запись в память диагностического устройства временных реализаций сигналов, соответствующих различным состояниям работоспособности. В момент контроля записывается реализация шумового сигнала, излучаемого системой. Данную реализацию используют для расчета взаимных корреляционных функций с сигналами, хранящимися в памяти системы контроля. Считается, что система находится в состоянии, которому соответствует максимальная взаимная корреляция.

Второй способ основан на сравнении статистических характеристик реализаций сигналов, например плотностей распределений, автокорреляционных функций, энергетических спектров. В памяти хранятся статистические характеристики, типовые для возможных состояний функционирования. По реализации сигнала в момент контроля системы вычисляют текущую характеристику, которую сравнивают с типовыми. Рассчитываемые критерии близости (максимальное отклонение, среднее квадратическое отклонение и т.п.) используют для характеристики технического состояния системы.

Хорошие результаты получают с помощью метода акустической эмиссии. На поверхности системы устанавливают комплект датчиков, которые регистрируют упругие колебания акустического диапазона, источниками колебаний являются развивающиеся макро- и микродефекты материала-конструкции, а также движение дислокаций. По разности времени прихода импульсов акустической эмиссии к различным датчикам, суммарного числа импульсов, их интенсивности, характера амплитудного распределения сигналов определяют координаты расположения и степень опасности нарушения - источника акустической эмиссии. Спектральный анализ импульсов, корреляционные зависимости между сигналами от датчиков и размерами, конфигурацией и стадией развития макро- и микродефектов для конкретных марок стали позволяют оценить техническое состояние конструкции системы, ее остаточный ресурс.

Недостаток большинства акустических методов - необходимость иметь в памяти системы контроля реализации сигналов или статистические характеристики сигналов всех состояний функционирования. При этом они должны быть получены на контролируемой системе, чтобы учесть его индивидуальные особенности.

Дата добавления: 2016-02-02; просмотров: 2515;