Иерархический принцип построения систем управления производством.

Объединение оборудования многономенклатурных производственных систем в единую совокупность, автоматизация подготовки производства и реализации управления в современных условиях осуществляются человеко-компьютерным комплексом, включающим программные и аппаратные средства вычислительной техники, образующие автоматизированную систему управления (АСУ). Современные взгляды на построение подобных систем предполагают автоматизацию как сферы материального производства, так и сферы информационной технологии в их взаимосвязи на всех уровнях и стадиях, что приводит к концепции интегрированных систем управления (ИАСУ). ИАСУ осуществляет автоматизацию как материальной, так и информационной компонент производственного процесса в их взаимосвязи, от формирования портфеля заказов и до сбыта и отгрузки готовой продукции.

При создании ИАСУ должны соблюдаться следующие принципы:

· системности, заключающийся в том, что при создании, эксплуатации и развитии АСУ должны быть установлены и сохраняться связи между структурными элементами, обеспечивающие целостность системы;

· развития, заключающийся в том, что при созданий ИАСУ должна быть предусмотрена возможность пополнения и видоизменения ее функций, технического, математического и других видов обеспечения за счет доработки имеющихся программных и технических средств или/и их настройки и перепрограммирования;

· стандартизации и унификации, заключающейся в максимальном применении типовых, унифицированных, широко распространенных и/или стандартных средств, методов и технических решений при создании, развитии и эксплуатации ИАСУ;

· эффективности, заключающейся в обеспечении рационального соотношения между затратами труда, времени и материальных ресурсов на создание ИАСУ и различными аспектами эффектов, получаемых при ее внедрении и функционировании.

Сложившийся опыт создания и эксплуатации гибких производственных систем в различных областях производства привел к иерархическому принципу их построения, предусматривающему распределение как функций, так и реализующих их устройств по уровням иерархии (стратам). Взаимосвязи в этом случае могут существовать только между рядом расположенными уровнями, а взаимодействие с технологическим оборудованием осуществляется только нижним уровнем ИАСУ. При прекращении работы верхних уровней процесс производства продолжается за счет продолжения работы нижних уровней в рамках их компетентности и в пределах срока их автономности. Работоспособность системы в течение определенного времени сохраняется, хотя и с меньшим уровнем автоматизации. Этим обеспечивается живучесть системы.

Иерархический принцип распространяется на построение ИАСУ всего производства и на локальные АСУ входящих в его состав производственных комплексов (цехов, участков, транспортных систем и др.).

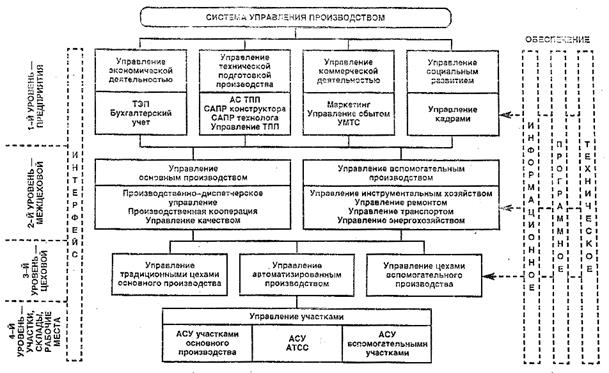

Обобщенная структура системы управления производством приведена на рис. 5.1.

Система управления производством обычно делится на 4 уровня (считая сверху):

· 1-й уровень — заводской (уровень предприятия);

· 2-й уровень — межцеховой;

· 3-й уровень — цеховой;

· 4-й уровень — производственные участки, транспортные системы, низовые службы и др.

Рис. 5.1 Обобщенная структура системы управления производством.

На уровне предприятия осуществляются:

· управление коммерческой деятельностью, включая маркетинг, управление сбытом и материально-техническим снабжением;

· управление экономической деятельностью, включая ведение бухгалтерского учета и расчет технико-экономических показателей (ТЭП);

· управление технической подготовкой производства, включая автоматизированные системы технологической подготовки производства, системы автоматизированного проектирования конструкторского и технологического назначения, а также системы автоматизированного управления организацией, технической подготовки производства;

· управление социальным развитием, включая управление кадрами.

На межцеховом уровнеосуществляется управление основным производством, включая производственно-диспетчерское управление, производственную кооперацию и управление качеством, а также вспомогательным, производством, включая инструментальное хозяйство, ремонтные службы, транспортный цех, энергохозяйство и др.

На цеховом уровне осуществляется внутрицеховое управление как в основном, так и во вспомогательном производствах.

На нижнем уровне осуществляется управление комплексами оборудования различного вида и степени автоматизации — сборочными участками, механообрабатывающими участками различных типов (для обработки деталей типа тел вращения, плоских деталей, корпусных и базовых деталей, электроэрозионной и электрохимической обработки, финишной обработки и др.), автоматическими линиями, транспортно-складскими системами, вспомогательными участками и т. п.

Каждый объект на каждом уровне должен быть оснащен собственной системой управления (в виде управленческого аппарата, человеко-компьютерного комплекса или компьютеризованной системы управления), которая автономна в части выбора и реализации способа функционирования объекта с учетом имеющихся ограничений, а также заданий, получаемых от вышестоящего уровня.

Система вышестоящего уровня является ответственной за координацию работы нижестоящих объектов и выдачу «вниз» согласованных и взаимосвязанных заданий, а также за контроль выполнения этих заданий.

Децентрализация управления должна сочетаться с информационной и аппаратной интеграцией компонент. И АСУ за счет применения распределенных баз данных и объединения применяемых компьютеров в локальные вычислительные сети.

Внутри нижнего уровня управления (комплексами оборудования, участками, линиями и др.), который осуществляет управление собственно производственным циклом, также выделяются свои иерархические уровни.

К этим уровням (снизу вверх) относятся следующие:

· непосредственного (локального) управления единица

ми автоматического оборудования;

· группового управления оборудованием или руководства производственными бригадами;

· диспетчирования совместной работы оборудования

или производственных бригад;

·

организационной и технологической подготовки и

организационной и технологической подготовки и

учета хода производства.

К уровню непосредственного управления единицами оборудования относятся:

· системы программного управления, включая устройства логического управления технологических машин, в настоящее время обычно реализованные на базе программируемых командоконтроллеров;

· бортовые системы управления робокарными тележками, транспортерами, тельферами, подвесными конвейерами, рольгангами, поворотными столами, рельсовыми тележками и др.;

· устройства управления адресованием трансманипуляторов (кранов-штабелеров) и других видов адресуемых транспортных устройств;

· устройства программного управления и первичной обработки результатов измерений для контрольно-измерительных машин, стендов контрольно-проверочных установок и других агрегатов контроля;

· устройства управления (программного или циклового) роботами и другими загрузочно-установочными механизмами.

Назначение устройств управления этого уровня заключается в обеспечении способности каждой эксплуатационно законченной единицы оборудования к автономному функционированию в автоматическом режиме.

К уровню группового управления относятся:

· пункты группового управления (ПГУ) рабочими позициями, объединяющие локальные накопители, загрузочные роботы и другие загрузочные механизмы с обслуживаемыми ими единицами оборудования;

· пульты диспетчерского управления АТСС, согласующие движение адресуемых трансманипуляторов, робокарных тележек и других видов внутриучастковых транспортных средств;

· пункты управления контролем качества;

· руководящий персонал специализированных производственных бригад.

Общее назначение устройств или персонала этого уровня — объединение конструктивно различных устройств в группу, представляющую собой технологически законченную единицу, или же объединение персонала различной специализации и уровня квалификации в производственную единицу, способную выполнять определенные технологические работы.

К следующему уровню — уровню диспетчерского управления — относится управляющий персонал, программно-аппаратный комплекс и связанные с ним терминалы, координирующие во время производственного цикла работу специализированных производственных бригад, пунктов группового управления, пунктов диспетчерского управления, пунктов контроля качества и других технологически законченных единиц в соответствии с имеющимся расписанием выполнения операций и ходом фактического выполнения этого расписания, обеспечивающие эти технологические единицы необходимыми диспетчерскими директивными указаниями и заданиями, а также собирающие с них данные информационной обратной связи.

Еще выше, на уровне организационной и технологической подготовки производства, осуществляются операции по оперативно-календарному планированию и учету хода производства и по разработке технологических данных и документации, необходимых для обеспечения хода выполнения запланированных заказов.

Управление АТСС также разделяется на три уровня иерархии. К ним относятся (снизу вверх):

· уровень локального управления устройствами и агрегатами, включая бортовые средства управления робокарными тележками, программируемые командоконтроллеры

управления трансманипуляторами (кранами-штабелерами)

и различного рода каретками с перегрузчиками, автоматику управления роликовыми конвейерами, перегрузчиками,

подъемниками и др.;

· уровень управления АТСС в целом, куда относятся пульт диспетчерского управления, как правило реализуемый отдельным компьютером либо человеком-оператором, каналы связи и система датчиков, обеспечивающие согласованные перемещения и взаимоблокировку трансманипуляторов, робокарных тележек, кареток, роликовых конвейеров и других устройств, входящих в АТСС;

· информационно-управляющий уровень, который может быть аппаратно совмещен с вышерасположенным уровнем управления, но может быть реализован и на отдельном комплексе технических средств либо с помощью человека-оператора; на этом уровне ведется учет наличия и расположения различных типов грузоединиц и их состояния,

и на основании этих данных вырабатываются управляющие директивы для системы управления АТСС в целом.

и на основании этих данных вырабатываются управляющие директивы для системы управления АТСС в целом.

Иерархический принцип построения ИАСУ обеспечивает возможность реализации такой системы управления, которая в наибольшей степени соответствовала бы объекту управления в условиях применения средств вычислительной техники для выполнения всех тех функций управления предприятием, автоматизация которых дает наибольший экономический, коммерческий, технологический и социальный эффект. Это достигается выполнением основного условия эффективного функционирования современного производства — его информатизации, то есть вхождением информационной технологии как составной части производственного процесса во все фазы жизненного цикла производства. Информационная технология должна базироваться на создании вычислительных сетей, объединяющих как автоматизированное технологическое оборудование, так и автоматизированные рабочие места конструкторов, технологов, управленческого персонала и других специалистов.

Информационная технология является системообразующим фактором, то есть именно структура технологических процессов переработки информации определяет структуру материального производства на автоматизируемом предприятии. При этом обеспечивается:

· индивидуализация информационного обеспечения;

· интеллектуализация процессов управления;

· интеграция взаимодействия систем управления организационными и технологическими процессами;

· гибкость производственной системы за счет интеграции процессов проектирования и изготовления продукции.

Следует учитывать, что общим свойством всех иерархических структур является то, что полный отказ нижних уровней не может быть скомпенсирован никакой активизацией деятельности верхних уровней иерархии. Верхние уровни иерархии могут тем не менее при частичном выходе из строя оборудования нижних уровней принимать меры по перераспределению оставшихся ресурсов.

Очевидно, что иерархический принцип построения ИАСУ создаваемой гибкой производственной системы позволяет реализовать поэтапный и поэлементный ввод ее в действие. Обычно при создании новых автоматизированных производственных участков, цехов и предприятий их ввод в действие начинают с нижних уровней, последовательно добавляя вышестоящие уровни. Например, на машиностроительном предприятии вначале вводят в действие автоматические и другие станки в автономном режиме, затем связывают их с помощью АТСС, устанавливают на производственной площади пункты группового управления и, наконец, вводят в действие человеко-компьютериые комплексы программно-аппаратных средств диспетчерского и организационно-технологического уровня.

При автоматизации уже действующих предприятий процесс компьютеризации и совершенствования управления обычно начинается, наоборот, с верхних уровней, то есть создаются системы менеджерского уровня и системы автоматизации конструкторской, технологической и организационной подготовки производства, а также управления материально-техническим снабжением и сбытом. Иногда на этом процесс компьютеризации завершается, и результаты функционирования компьютеризованных верхних уровней используются персоналом нижних уровней традиционным образом.

Для вновь создаваемых компьютеризованных интегрированных производств (систем CIM) целесообразна их поэтапная реализация со встречным движением снизу вверх и сверху вниз. Например, для машиностроения это значит, что сначала вводятся в действие автоматические и другие станки в автономном режиме. И одновременно с этим на верхнем уровне вводится в действие система автоматизации проектирования (САПР) технологического назначения той или иной степени функциональной полноты. Подобная САПР должна обеспечивать автоматизированную подготовку минимума технологической документации для введенных в действие станков, а при дальнейшем развитии осуществлять автоматизацию разработки технологической документации в полном объеме. Затем станки объединяются с помощью АТСС, а на верхнем уровне вводится система автоматизации организационной подготовки производства, в том числе функции формирования портфеля заказов, управления сбытом и внутризаводской АСУП. Затем вводятся в действие пункты группового управления и цехового управления, а на верхнем уровне — система проектирования изделий на базе САПР конструкторского назначения. Затем системы межцехового диспетчирования и автоматизированного оперативно-календарного планирования и  учета хода обработки деталей и движения материальных потоков осуществляют замыкание верхних и нижних уровней автоматизированного производства.

учета хода обработки деталей и движения материальных потоков осуществляют замыкание верхних и нижних уровней автоматизированного производства.

Таким образом, организуется поэтапная разработка, отладка и освоение проектной производительности создаваемого многономенклатурного компьютеризованного производства.

Дата добавления: 2015-12-01; просмотров: 7127;