ОСНОВНЫЕ МЕТАЛЛУРГИЧЕСКИЕ ТЕХНОЛОГИИ

ПРОИЗВОДСТВО СТАЛИ В КОНВЕРТЕРАХ

ИСТОРИЯ РАЗВИТИЯ

Конвертерный процесс возник в середине XIX в. Существовавшие в то время способы производства стали (пудлинговый и тигельный) не могли уже в достаточной мере удовлетворить возросшие потребности в металле, связанные с увеличением масштабов железнодорожного строительства, судостроения, машиностроения, развитием военной техники и т. п. В 1856г. английский механик Генри Бессемер предложил новый способ передела чугуна в сталь.

15.1.1. Бессемеровский процесс. 12февраля 1856г. Г.Бессемер подал заявку на получение патента. В заявке указывалось, что, если в достаточных количествах вводить в металл атмосферный воздух или кислород, он вызывает интенсивное окисление примесей жидкого металла и либо поддерживает температуру последнего, либо повышает ее, и состав металла, остающегося в жидком состоянии, меняется от чугуна до стали или ковкого железа без затрат горючего. К 1860 г. Бессемер закончил разработку конструкции агрегата, предназначенного для продувки чугуна, предложив вращающийся вокруг горизонтальной оси аппарат (названный им конвертером^), состоящий из металлического кожуха, футерованного изнутри. С тех пор прошло более 100 лет, однако конструкция конвертера не изменилась. Изменялись лишь способы изготовления кожуха, его форма и размеры, состав и методы изготовления огнеупорной футеровки, соотношения высоты и диаметра конвертера. Предложенный Бессемером метод получил название бессемеровского процесса, а предложенный имагрегат — бессемеровского конвертера.

1 От англ, converter—преобразователь.

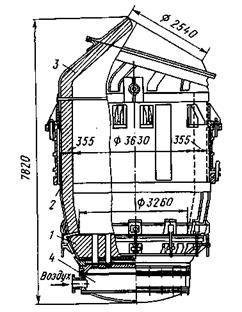

Бессемеровский конвертер (рис. 15.1) состоит из корпуса, горловины и днища. Конвертер футеруют динасовым кирпичом или огнеупорной массой, состоящей из кварца в смеси с огнеупорной глиной. Примерный состав огнеупорной футеровки следующий, %: SiO2 90, А12О3 8,5, СаО + MgO 1. Днище конвертера футеруют тем же материалом. В днище вставляют ряд фурм (обычно фурмы изготавливают из шамота); в каждой фурме имеется несколько каналов (сопел) для подачи воздуха. К днищу снизу примыкает воздушная коробка, в которую из воздуходувки по соединительному проводу подают сжатый воздух.

Опыт показал, что объем конвертера должен быть примерно в 10 раз больше объема, занимаемого ванной металла и шлака; в этом случае при кипении металла брызги не вылетают из полости конвертера. Тогда общий объем конвертера

VК = (8 - 12)VМ

где VM — объем жидкого металла.

Отношение объема конвертера к его садке колеблется в пределах от 1 до 1,6м3/т. Диаметр цилиндрической части конвертера обычно принимают в соответствии с соотношением D=(0,57+0,67)  M, а высоту H - из соотношения

M, а высоту H - из соотношения

H/D=1,75 + 2,0,

здесь М— масса садки, т; H—расстояние по перпендикуляру от центра горловины до днища.

Глубина ванны залитого жидкого чугуна в спокойном состоянии обычно составляет 350-450 мм. При такой глубине ванны достаточно иметь давление в воздушной коробке 200— 250 кПа.

Рис. 15.1.Бессемеровский конвертер емкостью 35т:

/ — днище; 2—корпус; 3— шлем; 4— воздушная коробка

При меньшем давлении металл может залить фурмы, при большем — возможны выбросы металла. Площадь сечения сопел составляет 0,15-0,25м2Д садки, число сопел — до 300. Размещение сопел в днище должно быть таким, чтобы при наклонном положении конвертера все количество металла и шлака вмещалось в агрегате, не заливая их.

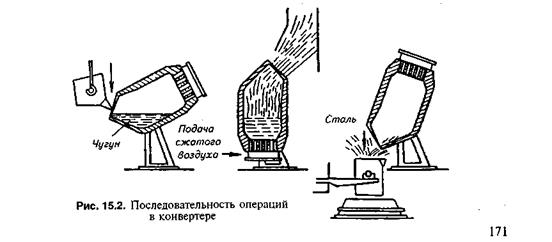

По окончании заливки чугуна подают дутье и конвертер устанавливают в вертикальное положение (рис. 15.2). Начинается процесс окисления примесей чугуна. Обычно бессемеровская плавка делится на два периода. В течение первого (период шлакообразования) интенсивно окисляются примеси, имеющие наибольшее химическое сродство к кислороду: Si, Mn и в какойто мере Fe. Образующийся шлак содержит SiO2, MnO, FeO. Вследствие относительно низких температур первого периода углерод почти не окисляется. Поскольку общая масса жидкого металла в результате окисления Si, Mn и Fe уменьшается, относительное содержание углерода в ванне может немного увеличиться.

При окислении Mn, Fe, и особенно Si, температура ванны резко возрастает (до 1600-1650 °С) и начинается второй период (период кипения или пламени), во время которого окисляется углерод. Начало второго периода может быть достаточно точно зафиксировано визуально: как только начинает окисляться углерод, из ванны выделяется большое количество образующегося СО. Монооксид углерода, взаимодействуя с кислородом воздуха, окисляется до СО2 (по реакции 2СО + О2 = 2СО2), и над горловиной конвертера появляется яркое белое пламя.

При высокой температуре металла и шлака процесс окисления углерода протекает очень интенсивно: углерод окисляется не только кислородом дутья, но частично и кислородом, содержащимся в оксидах железа шлака. Со-

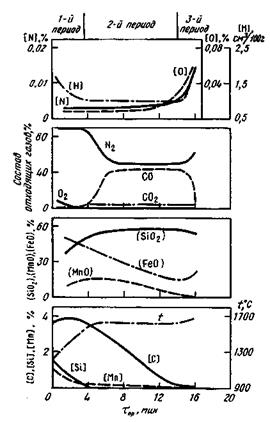

Рис. 15.3.Изменение состава металла, шлака

и отходящих газов при продувке чугуна

в бессемеровском конвертере

держание оксидов железа в шлаке при интенсивном обезуглероживании понижается (рис. 15.3). При интенсивном окислении из шлака может восстанавливаться не только железо, но и марганец. Поскольку шлак бессемеровской плавки состоит практически из SiO2, MnO и FeO, восстановление из шлака железа и марганца вызывает увеличение содержания SiO2 в шлаке.

Продолжительность операции продувки составляет 10-12 мин. В момент уменьшения содержания углерода до 0,1—0,2% интенсивность его окисления заметно снижается, выделение и догорание СО прекращаются и при 0,1 % С в металле пламя падает. Падение языка пламени свидетельствует об окончании второго периода плавки. Если в этот момент продувку не прекратить, то начнется третий период (период дыма). Поскольку почти все составляющие чугуна (Si, Мп, С) к концу второго периода окислились и осталось только железо, то при продолжении продувки выгорают остатки углерода и марганца и интенсивно окисляется железо; при этом выделяется бурый дым, который состоит из оксидов железа, уносимых отходящими газами.

Состав отходящих газов по ходу плавки изменяется: в первый период они состоят в основном из азота (кислород воздуха окисляет железо и его примеси и находится в ванне в виде SiO2, MnO, FeO); во второй период газы состоят из N2, CO и СО2, а в третий — в основном из N2 (кислород расходуется на окисление железа). В бессемеровском процессе характер протекания основных периодов плавки и даже последовательность выгорания примесей зависят от состава продуваемого чугуна и его температуры, а также от организации работы (чем чаще плавки следуют одна за другой, тем лучше сохраняется тепло, аккумулированное футеровкой конвертера). Основное количество тепла, необходимое для плавки, выделяется в бессемеровском процессе при окислении кремния. Большое значение имеет также степень нагрева жидкого чугуна. По содержанию кремния бессемеровские чугуны делят на три группы:

1) нормальные (1,0-1,5 % Si); 2) химически холодные (< 1 % Si); 3) химически горячие (> 1,5 % Si). В соответствии со степенью нагрева различают чугуны: 1) нормальные (1250-1350 °С);

2) физически холодные (< 1250 °С);

3) физически горячие (> 1350 °С). Регулируя отношение таких факторов, как химический состав и температура чугуна, добиваются получения требуемого теплового баланса. Примером может служить так называемое русское бессемерование, при котором недостаток химического тепла при использовании малокремнистого чугуна компенсировался избытком физического тепла (дополнительным подогревом этого чугуна в отражательной печи). При нормальном тепловом балансе тепла экзотермических реакций окисления примесей достаточно для подогрева металла до необходимой температуры (- 1600 °С) и компенсации потерь тепла на нагрев кладки и в окружающую среду.

Таким образом, бессемеровский процесс протекает без расхода топлива и без подачи тепла извне, что является достоинством бессемеровского процесса. Основным недостатком является то, что тепла экзотермических реакций окисления примесей достаточно только на нагрев заливаемого чугуна, избытка тепла для переплава металлического лома нет; кроме того, для нормального проведения операции требуется использование чугуна строго определенных состава и температуры. Поскольку футеровка конвертера кислая и шлак соответственно тоже кислый (основная составляющая SiO2), удалять серу и фосфор при бессемеровском процессе невозможно, поэтому бессемеровский чугун должен содержать минимальное количество серы (<0,06%) и фосфора (<0,07%). Высокие требования к составу шихты также являются существенным недостатком бессемеровского процесса.

15.1.2. Томасовский процесс. Поиски методов получения в конвертерах стали с низким содержанием фосфора и серы привели к созданию конвертера с основной футеровкой. Автором этого метода принято считать английского металлурга С. Томаса, который в 1878 г. осуществил переплав чугуна в конвертере, футерованном обожженным доломитом. Для получения высо-коосновного шлака в конвертер загружали известь Опыт показал, что при наличии основного шлака в конвертере можно перерабатывать высокофосфористый чугун, что имело особое значение для стран Западной Европы, учитывая большие запасы фосфористых железных руд в Эльзасе и Лотарингии. Способ переработки высокофосфористых чугунов путем продувки воздухом в конвертерах с основной футеровкой в большинстве стран получил название томасовского (в Англии способ назывался основным бессемеровским процессом), а конвертер с основной футеровкой — томасовским конвертером.

Конструкция томасовского конвертера аналогична конструкции бессемеровского; отличие заключается лишь в несколько больших размерах в результате некоторого увеличения высоты конвертера (отношение высоты к диаметру H/D=2 — 2,8). Увеличение объема конвертера связано с увеличением количества шлака (в связи с необходимостью загружать известь).

Толщина футеровки конвертера 500—700 мм. Материалом футеровки служит намертво обожженный доломит с добавкой 6—12% каменноугольной смолы. Чистый доломит (СаСО3 • MgCO3) содержит 30,45 % СаО, 21,75 MgO, 47,8% СО2. Присутствие в сыром доломите некоторого количества (< 4 %) таких примесей, как А12О3, Si02, Fe2O3, считается желательным, так как при этом улучшается спекаемость зерен огнеупора.

В томасовском процессе в отличие от бессемеровского в конвертер сначала загружают известь (расход извести определяется из расчета ошлакования SiO2 и Р2О5, образующихся при продувке, и составляет обычно 9—12 % от массы чугуна), а затем заливают чугун. После этого конвертер поворачивают в вертикальное положение и начинают продувку. Как и бессемеровские, тома-совские конвертеры бывают двух типов: эксцентричные с асимметричной горловиной и концентричные с симметричной горловиной. Конвертер с асимметричной горловиной имеет преимущества: удобнее сливать шлак, меньше потери металла при сливе шлака, меньше потери металла с выбросами, проще осуществлять отвод конвертерных газов. Однако конвертер концентрической формы обеспечивает более высокую производительность цеха, так как позволяет проводить необходимые операции (загрузку материалов, заливку чугуна, выпуск металла, скачивание шлака) не с одной, а с двух сторон.

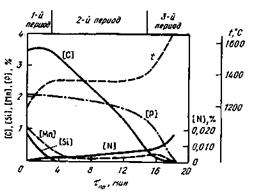

Обычный томасовский процесс протекает в три периода (рис. 15.4). В первый (период начала шлакообразования) происходит окисление Si и Мп. Эти экзотермические реакции окисления приводят к повышению температуры ванны, но к меньшему по сравнению с бессемеровским процессом, так как томасовский чугун содержит меньшее количество Si (0,2-0,6 %). Чем выше содержание кремния в чугуне, тем больше требуется извести для ошлакования образующегося SiO2.

Рис. 15.4.Изменение состава металла при продувке чугуна в томасовском конвертере

Для ограничения процессов восстановления кремния из кремнезема железной руды плавку в доменной печи ведут при более низких температурах, чем при выплавке бессемеровского чугуна. Обычная температура тома-совского чугуна -1200 °С, т. е. примерно на 100 ° С ниже температуры бессемеровского чугуна. Хорошую жидко-текучесть такого физически холодного чугуна обеспечивает повышенное содержание в нем фосфора.

Второй период томасовского процесса (период окисления углерода, или период кипения) начинается по мере нагрева металла. Перемешивание ванны ускоряет процесс шлакообразования: в ванне образуется активный железисто-известковый шлак, обеспечивающий наступление третьего периода — дефосфорации. Чем раньше сформируется шлак, тем раньше начнется окисление фосфора. При окислении и ошлаковании фосфора выделяется большое количество тепла и температура возрастает до 1600 °С. Если в бессемеровском процессе основным источником тепла является кремний, то в томасовском таким источником тепла является фосфор (табл. 15.1). Для обеспечения нормальной работы томасовский чугун должен содержать достаточное количество фосфора (1,6-2,0 %).

Томасовский процесс имеет такие же недостатки, что и бессемеровский: жесткие требования к составу чугуна, невозможность переработки значительных количеств металлического

Таблица 15.1.Тепловые балансы бессемеровского и томасовского процессов (% от итога)

| Статья | Процесс | |

| бессемеровский | томасов-ский | |

| Приход тепла | ||

| Тепло жидкого чугуна | 47-49 | 42-44 |

| Окисление: | ||

| углерода | 28-30 | 18-20 |

| кремния и марганца | 17-20 | 7-9 |

| железа | 1-2 | 2-3 |

| фосфора | — | 13-18 |

| Шлакообразование | 1-2 | 7-9 |

| Расход тепла | ||

| Нагрев: | ||

| стали | 60-62 | 52-54 |

| шлака | 5-6 | 18-20 |

| Тепло, уносимое | 28-30 | 22-24 |

| отходящими газами | ||

| Разложение влаги дутья | 1-1,5 | 1-1,5 |

| Потери тепла | 4-4,4 | 3-4 |

Примечание. Общий расход тепла (равен приходу тепла) на 1 т чугуна для бессемеровского процесса составляет -2200 МДж, для томасовского -2500 МДж.

лома, невысокое качество получаемого металла. В бессемеровском конвертере невозможно удалять серу и фосфор; в томасовском конвертере часть серы в процессе плавки удаляется, однако «холодный ход» плавки при выплавке томасовского чугуна приводит к получению чугуна, содержащего повышенное количество серы (до 0,08 %). Довести содержание серы до низких пределов в процессе плавки не удается. Для улучшения условий удаления серы стремятся иметь определенное количество марганца в томасовском чугуне (до 1,3 %). Вследствие высокого содержания Р2О5 в шлаке томасовского конвертера трудно получить в металле очень низкие концентрации фосфора (для этого необходимо скачивать шлак). Высокофосфористый томасовский шлак является ценным удобрением.

И для бессемеровского, и особенно для томасовского металлов характерно повышенное содержание азота, кото-

рый переходит в металл из продуваемого через ванну воздуха. Основные недостатки бессемеровского и томасовского процессов могут быть устранены при обогащении дутья кислородом, т. е. путем уменьшения содержания азота, балластного в тепловом отношении и вредного в отношении влияния на качество металла.

15.1.3. Продувка чугуна кислородом. Перед второй мировой войной в практику ряда германских заводов вошло некоторое обогащение кислородом дутья томасовских конвертеров. В 1934г. в СССР инж. Н. И. Мозговой провел серию опытов по продувке чугуна в ковше технически чистым кислородом. Однако только в конце 40-х — начале 50-х годов XX в. интенсивные разработки методов получения в больших масштабах дешевого кислорода обеспечили возможность исследований технологии кислородной конвертерной плавки при замене воздуха кислородом. В 1945г. на Кузнецком металлургическом комбинате (КМК) под руководством акад. И. П. Бардина и проф. В. В. Кондакова был построен специальный конвертер, на котором была проведена серия опытов по обогащению дутья кислородом. Масса садки конвертера составляла 1,6—1,7т. Расплавляющийся в вагранке чугун имел состав, %: С 3,5, Si 0,45-0,75, Мп 0,7-0,9. Продувку чистым кислородом проводили через выполненные из огнеупорных материалов фурмы снизу, через днище. Диаграмма одной из плавок приведена на рис. 15.5. В результате эксперимента с вдуванием кислорода установлено: 1)скорость

Рис. 15.5.Изменение свойства металла при продувке чугуна снизу кислородом в опытном конвертере КМК

процесса в 2,5—3,5 раза выше, чем при продувке воздухом; 2) можно работать на химически холодных чугунах; 3) получаемая сталь имеет хорошее качество; 4) содержание азота в металле составляет 0,001-0,002 % (в обычной бессемеровской 0,012—0,015 %, в мартеновской 0,004-0,006 %); 5) обычные фурмы выдерживают всего одну плавку. Низкая стойкость обычных фурм при продувке снизу не позволила использовать этот метод в промышленных масштабах. Широкое распространение конвертерное производство с использованием для продувки металла кислорода получило лишь после разработки процесса продувки сверху, через водоохлаждаемую фурму.

Идея продувки металла в конвертере кислородом сверху была предложена еще в одном из патентов Бессемера. Однако практически она была реализована только в конвертерном цехе австрийской компании VOEST в середине XX в. (г. Линц, 1952 г., и г. Донавице, 1953 г.). Новый процесс получил несколько названий: 1) LD-процесс (от нем. Linz Dusenferfahren — фурменный процесс в Линце или по первым буквам названий городов Linz и Donawitz); 2) ВОР-процесс (от англ. Basic Oxygen Process — основной кислородный процесс); 3) кислородно-конвертерный процесс. Исходя из теплового баланса кислородно-конвертерного процесса, доля металлического лома может составлять 20— 25 % от массы садки.

Последующие годы характеризовались появлением ряда разновидностей кислородно- конвертерного процесса. В 1954-1956 гг. на Новотульском металлургическом заводе проведены опыты по продувке чугуна в конвертере снизу через фурмы, в которых по центральной трубе подавали О2, а по окружающей трубку концентрической щели — СО2 (10-30 % от расхода кислорода). В СССР в 1957-1958 гг. В. Г. Федорович, И. И. Кобеза и С. Ф. Карп опробовали в лабораторных условиях свой метод плавки, при котором донные воздушные фурмы конвертера были заменены кислородными с газовой защитой.

В 1967-1968 гг. в ФР-Г на одном из заводов компании Maxhiitte (Eisen

werk — Gesellschaft Maximilians Hutte) применен метод продувки чугуна в конвертере снизу струями кислорода," окруженными для защиты кольцевыми струями углеводородов. Метод успешно прошел заводские испытания. Получил широкое распространение метод продувки высокофосфористого чугуна через днище конвертера при помощи фурм, в которых струя кислорода окружена «охладителем» — природным газом (метаном, пропаном, бутаном и т. д.). Вместе с кислородом в ванну вдувают тонкоизмельченную известь. Процесс получил название процесс ОВМ (Oxygen, Botton, Maxhutte — кислород, днище, Максхютте).

Во Франции применена модификация процесса с донной продувкой, в которой в качестве «защиты» и охладителя струи кислорода используется жидкое топливо. Процесс получил название LWS (по первым буквам фирм-разработчиков данного метода: Loire-Creusot, Wendel-Sidelor и Sprunck).

На Витковицком металлургическом комбинате (г. Острава, Чехия) успешно применен процесс, названный авторами Oxyvit (Oxygen + Vitkovice). В Oxyvit-процессе чугун продувают снизу кислородом и порошкообразной известью в защитной рубашке из углеводородов.

В 1971 г. лицензия на метод работы с продувкой снизу была приобретена компанией «United States Steel Corp.» (США), и на экспериментальном конвертере компании была проведена серия опытных плавок по продувке снизу не фосфористого, а обычного (так называемого мартеновского) чугуна с остановкой продувки на заданном содержании углерода. Для предотвращения затекания металла в фурмы по окончании продувки кислородом использован подвод нейтрального газа (N2, Аг). Разработанный процесс был назван Q-ВОР '. В трояком толковании названия показано, что новый процесс отличается от обычного (с продувкой кислородом сверху) более спокойным ходом плавки, более высокой скоростью ра финирования и металл получается более высокого качества.

1 Дополнительный к обозначению ВОР индекс Q от первой буквы англ, слов: quiet (спокойно, спокойный), quick (быстро, быстрый) и quality (качество, качественный).

В отличие от способа продувки кислородом сверху перечисленные выше способы получили общее название конвертерных процессов с донным дутьем (донной продувкой). Если кислород и другие газы подают и сверху, и снизу, то процесс называют комбинированным (с комбинированным дутьем).

В настоящее время процесс передела чугуна в сталь в конвертерах является основным способом получения стали.) Помимо этого применения агрегаты конвертерного типа используют для производства легированной и высоколегированной сталей путем продувки газовыми смесями разного состава (О2 + Аг, О2 + N2 и др.) полупродукта, предварительно полученного в дуговой печи или в кислородном конвертере. В настоящее время производство стали в мире превысило 800 млн т. Более половины этого количества выплавляется в конвертерах.

Дата добавления: 2016-01-29; просмотров: 908;