Принципиальные схемы термической подготовки углей для организации безмазутной растопки и подсветки факела топочных камер котлов 2 страница

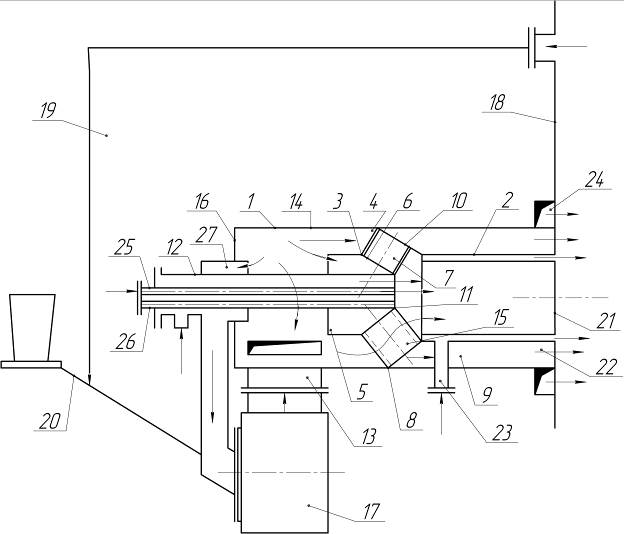

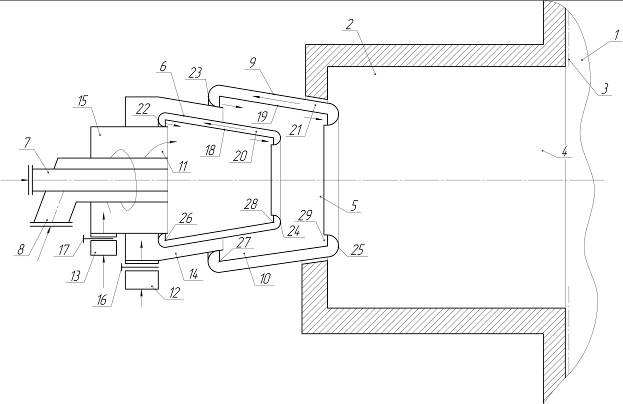

Пылесистема содержит пылеконцентратор 1, включающий патрубок 2 для отвода концентрированной смеси, завихритель 3 с полыми лопатками 4, осевым каналом 5 для отвода слабозапыленного агента, соединенным при помощи окон 6 с полостями 7 лопаток 4 завихрителя 3, и установленную внутри корпуса пылеконцентратора 1 коническую обечайку 8, образующую со стенкой корпуса пылеконцентратора короб 9 для отвода слабозапыленного агента, подсоединенный при помощи окон 10 в обечайке 8 к полостям 7. Лопатки 4 имеют обтекаемую форму, а канал 5 завихрителя 3 с торца заглушен и выполнен в виде рассекателя 11 конусообразной формы и прикреплен к основанию широким каналом к осевому каналу 5, меньшим основанием – трубе 12 дополнительной газовой среды, заведенной в патрубок 2 отвода концентрированной смеси через осевой канал 5 отвода слабозапыленного агента, сообщающийся через окна 6, выполненные в рассекателе 11 с полостями 7 лопаток 4 завихрителя 3. Пылеконцентратор имеет также тангенциальный входной патрубок 13. Между осевым каналом 5 и корпусом пылеконцентратора 1 образуется кольцевой канал 14, сообщающийся через межлопаточное пространство 15 с патрубком 2 отвода концентрированной смеси. Коническая обечайка 8 прикреплена широким основанием к корпусу, а меньшим основанием – к патрубку 2 отвода концентрированной смеси, между которым расположен короб 9, отделенный от межлопаточного пространства 15 обечайкой 8. С другой стороны межлопаточное пространство 15 отделено от осевого канала 5 рассекателя 11. Полые лопатки 4, установленные под углом к оси корпуса пылеконцентратора 1 ортогональны рассекателю 11 и обечайке 8. Боковой торец корпуса заглушен крышкой 16.

Пылесистема содержит размольное устройство 17, соединенное с пылеконцентратором 1 с патрубком 13, с топкой 18, газозаборной шахтой 19, течкой сырого угля 20. Патрубок 2 отвода концентрированной смеси пылеконцентратора 1 подсоединен к основной горелке 21, установленной соосно пылеконцентратору 1, а короб 9 – к сбросной горелке 22, установленной соосно основной горелке 21, причем основная горелка 21 расположена внутри сбросной горелки 22. Стенки патрубка 2 концентрированной смеси пылеконцентратора 1 выполнены двойными, с открытым тором в сторону горелок входному торцу патрубка 2 подсоединен патрубок 23 для подачи воздуха, проходящий через короб 9. Сопла 24 третичного воздуха установлены над сбросной горелкой 22. Внутрь трубы 12 для дополнительной газовой среды заведено со стороны крышки 16 запальное устройство 25, подключенное к дополнительному топливу (жидкому или газообразному) с электрозапальником 26. Выходной торец запального устройства 25 расположен на уровне меньшего основания рассекателя 11, а труба 12 подсоединена к линии горячего воздуха. Пылеконцентратор 1 может иметь также дополнительную сбросную трубу 27, установленную в крышке 16 соосно трубе 12, подключенную на всас размольного устройства 17 для рециркуляции части сушильного агента. Диаметр дополнительной сбросной трубы 27 меньше диаметра осевого канала 5 для отвода слабозапыленного агента.

Рис. 4.14. Растопочное горизонтальное горелочное устройство с пылеконцентратором 1 – пылеконцентратор; 2 – патрубок, 3 – завихритель; 4 – лопатки;

5 – осевой канал; 6, 10 – окна; 7 – полости лопаток; 8 – обечайка; 9 – короб;

11 – рассекатель; 12 – труба; 1З – входной патрубок; 14 – кольцевой канал;

15 – межлопаточное пространство; 16 – крышка; 7 – размольное устройство;

18 – топка; 19 – газозаборная шахта; 20 – течка; 21 – основная горелка;

22 – сбросная горелка; 23 – патрубок; 24 – сопла; 25 – запальное устройство;

26 – электрозапальник; 27 – сбросная труба

Пылесистема работает следующим образом: включается запальное устройство 25 с помощью электрозапальника 26, работающее на жидком или газообразном дополнительном топливе.

После прогрева патрубка 2 отвода концентрированной смеси пылеконцентратора 1 на небольшую мощность включается размольное устройство 17, в которое через дополнительную сбросную трубу 27 всасываются горячие газы от работающего растопочного устройства 25 через межлопаточное пространство 15 и кольцевой канал 14.

В трубу 12 для работы растопочного устройства 25 подается воздух, после прогрева размольного устройства 17 по течке 20 подается на всас сырой уголь, который измельчается в размольном устройстве 17 и через входной патрубок 13 поступает в пылеконцентратор 1, в котором за счет тангенциального подвода приобретает вращательное движение с отжатием крупной пыли к стенкам корпуса.

Отработанный сушильный агент через сбросную трубу 27 возвращается обратно в размольное устройство 17, а крупная пыль поступает через кольцевой канал 14 и межлопаточное пространство 15 внутрь патрубка 2 отвода концентрированной смеси, где под воздействием открытого пламени запального устройства, выходящего из торца трубы 12, воспламеняется, чему способствуют нагретые стенки патрубка 2 и наличие воздуха, подаваемого через трубу 12.

Через двойные стенки патрубка 2 через патрубок 23 подается вторичный воздух, который дожигает выходящую в горелку 21 горящую аэросмесь из патрубка 2. Мелкодисперсная пыль через осевой канал 5, полые лопатки 4 поступает в короб 9 и на сбросную горелку22, где также воспламеняется от работающей основной горелки 21, которая расположена внутри сбросной горелки 22, что способствует воспламенению.

Этому же способствует предварительный прогрев мелкой пыли, который осуществляется в лопатках 4 и коробе 9 от тепла работающего запального устройства 25.

Из сопла 24 подается третичный воздух для дожигания аэросмеси.

При выходе пылесистемы на рабочий режим горелки 21 и 22 могут работать при включенном запальном устройстве 25, так как горячие топочные газы будут поступать в размольное устройство 17 из топки 18 по газозаборной шахте 19.

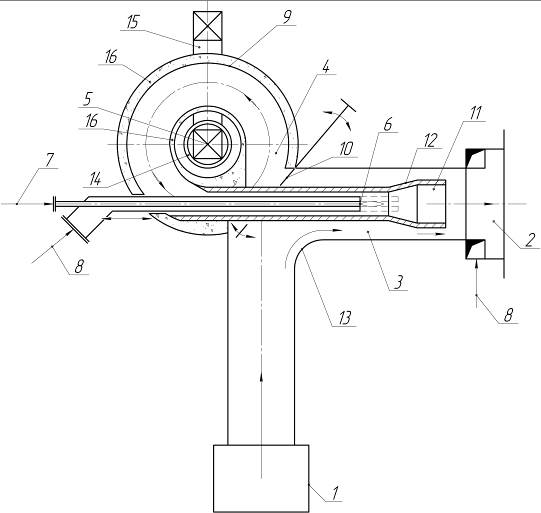

На рис. 4.15 представлена схема устройства безмазутной растопки котла с индуктором в кольцевом пылепроводе.

Устройство содержит источник 1 пыли, растопочную горелку 2 топки котла, соединенную с источником пыли основным и байпасным пылепроводами 3 и 4, на последнем из которых установлен электронагреватель в виде индуктора 5 и запальное устройство 6 с источником 7 легковоспламеняющегося топлива (газ, мазут, солярка), линию 8 горячего воздуха, подключенную к растопочной горелке 2 и запальному устройству 6, при этом байпасный пылепровод выполнен в виде кольцевой петли 9 с шибером 10 на ее входе, а выходной участок петли 9 заведен в камеру 11 предварительного зажигания, выполненную с расширяющимся раструбом 12 внутри выходного торца основного пылепровода 3 перед растопочной горелкой 2 и соединенную с ней. Индуктор 5 установлен внутри кольцевой петли 9, при помощи шибера 10 подсоединенной своей входной частью к основному пылепроводу 3, выполненному перед растопочной горелкой в виде колена 13 за его перегибом, а запальное устройство 6 заведено внутрь камеры 11 предварительного зажигания через колено 13 по оси выходного участка кольцевой петли 9, выполненного в виде муфеля.

Индуктор 5 содержит катушку 14 с водоохлаждаемой обмоткой и магнитопровод 15, охватывающий байпасный пылепровод 4, состоящий из двух разборных частей для быстрой смены индуктора.

Пылепровод 4 выполнен с изоляцией 16 для исключения обгорания катушки 14 и исключения тепловых потерь. Индуктор 5 подсоединен к источнику переменного тока через регулирующий напряжение трансформатор.

Весь узел растопки выполнен из термостойкой стали. Запальное устройство 6 может быть выполнено с возможностью осевого перемещения внутри выходной части кольцевой петли 9, по оси которой оно расположено.

Схема безмазутной растопки котла работает следующим образом: включается индуктор 5 и запальное устройство 6 и прогревается растопочный узел, затем в растопочном режиме подается пыль от источника пыли 1 в байпасный пылепровод 4, при этом с помощью шибера 10 перекрывается почти все сечение основного пылепровода 3.

Остается только узкий проход для мелкой пыли, сформированной по внутренней стороне перегиба колена 13, которая выгорает на выходе из пылепровода 3 от запального устройства 6, прогревая основной пылепровод 3.

Остальная пыль направляется в байпасный пылепровод 4, который раскаляется от индуктора 5 до температуры интенсивного выделения из пыли горючих газов, которые

Рис. 4.15. Растопочное горелочное устройство с индуктором в кольцевом пылепроводе: 1 – источник пыли; 2 – растопочная горелка; 3, 4 – основной и байпасный пылепроводы; 5 – электронагреватель (индуктор); 6 – запальное устройство; 7 – источник легковоспламеняющегося топлива; 8 – линия горячего воздуха; 9 – кольцевая петля;

10 – шибер; 11 – камера предварительного зажигания; 12 – раструб; 13 – колено;

14 – катушка; 15 – магнитопровод; 16 – изоляция

вспыхивают на выходе из байпасного пылепровода в камере 11 предварительного зажигания при помощи запального устройства 6, работающего на легковоспламеняющемся топливе, подаваемом только на период растопки. С помощью трансформатора, регулирующего напряжение, пылепровод 4 может быть нагрет индуктором 5 до любой температуры, которая требуется для интенсивного газовыделения горючих веществ из пыли. Этому способствует и то, что за счет центробежных сил пыль отжимается к раскаленным стенкам пылепровода 3, термодомалывается на них и выходит из пылепровода в виде горючей взвеси, которая, загораясь от горелочного запального устройства 6, воспламеняет и остальную пыль, подаваемую по пылепроводу, путем открытия шибера 10 для ее прохода от источника пыли 1. После выхода на расчетный режим горения запальное устройство 6 отключается и индуктор 5 тоже, байпасный пылепровод 4 перекрывается полностью с помощью шибера 10, и вся пыль поступает по основному пылепроводу 3 непосредственно в растопочную горелку 2.

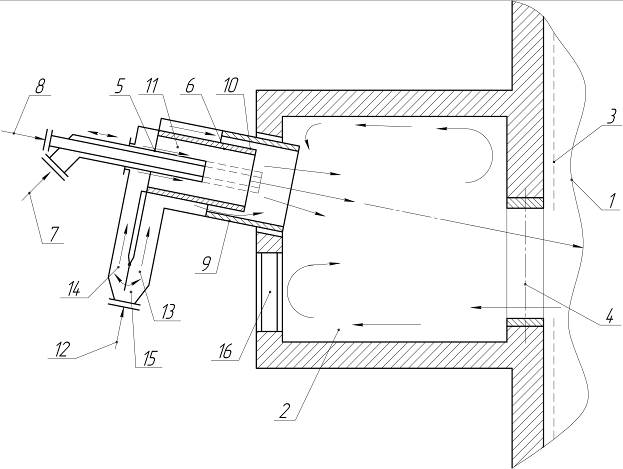

На рис. 4.16 изображен продольный разрез растопочного устройства с двухступенчатым воспламенением пыли в предтопке котла.

Топка содержит центральную и периферийные камеры 1 и 2 сгорания, разделенные экраном 3 и сообщающиеся перепускным окном 4, горелочное устройство 5, выходной участок которого заведен в объем периферийной камеры 2 сгорания и окружен циркуляционной трубой 6, перед входным торцом которой размещены сопла 7 подачи инжектирующего агента и воздушное сопло 8, а на выходном торце установлен горелочный насадок 9, причем циркуляционная труба 6 размещена внутри горелочного насадка 9 с образованием кольцевого зазора 10 между ними. Также циркуляционная труба 6 образует кольцевой зазор 2 с соплами 7 подачи инжектирующего агента, имеющими возможность осевого перемещения внутри циркуляционной трубы 6. Топка также содержит источник пыли, соединенный с горелочным устройством 5 основным и байпасным пылепроводами 13 и 14 с язычковым шибером 15 для регулирования подачи пыли в пылепроводы 13 и 14. Байпасный пылепровод 14 соединен с циркуляционной трубой 6, заведенной внутрь основного пылепровода 13, подключенного к горелочному насадку 9. В периферийной камере 2 сгорания выполнен также лаз 16 для установки и ремонта горелочного устройства 5. С целью подсасывания горячих топочных газов из топки центральной камеры 1 сгорания через перепускное окно 4 за счет эжекции при работе горелочного устройства 5 оно установлено в верхней части периферийной камеры 2 и направлено в верхнюю часть перепускного окна 4 для прохода газов встречно потоку по нижней части перепускного окна 4, при этом угол раскрытия факела горелочного устройства 5 не превышает 15o, так как при большем угле раскрытия факел будет запирать окно полностью и газы из центральной камеры 1 сгорания не будут поступать в периферийную камеру 2, что исключит прогрев камеры 1 сгорания, и затянет растопку. Осевое перемещение сопл 7 инжектирующего агента внутри горелочного устройства 5 позволяет перед началом растопки прогреть последовательно все части горелочного устройства 5, особенно циркуляционную трубу 6 и горелочный насадок 9, выполненные в виде муфелей.

Топка работает следующим образом: воспламеняется запальником (не обозначен) легковоспламеняющееся топливо в соплах 7 инжектирующей среды, которое с помощью воздушного сопла 8 вдувается внутрь горелочного устройства 5 и прогревает все его части. Этому способствует возможность осевого перемещения сопел 7 инжектирующей среды. После прогрева языковым шибером 15 перекрывается на входе основной пылепровод 13 и пыль в растопочном режиме поступает по байпасному пылепроводу 14 внутрь циркуляционной трубы 6, которая к этому времени раскалена с помощью сжигания в ней легковоспламеняющегося топлива (газ, мазут, солярка). Пыль, проходя внутри циркуляционной трубы 6, прогревается и на выходе вспыхивает, так как из пыли выделяются горючие летучие, которые

Рис. 4.16. Растопочное горелочное устройство с двухступенчатым воспламенением пыли в предтопке котла: 1 – топка; 2 – предтопок; 3 – настенные экраны; 4 – окно;

5 – воздушное сопло; 6 – горелка воспламенения; 7 – линия воздуха; 8 – линия мазута; 9 – основная горелка; 10 – кольцевой зазор; 11 – кольцевой зазор; 12 – линия подачи угольной пыли; 13 – основной пылепровод; 14 – байпасный пылепровод;

15 – язычковый шибер; 16 – ремонтный люк

легко воспламеняются от пламени, образующегося при горении легковоспламеняющегося топлива. Выходя из циркуляционной трубы 6, факел прогревает также и горелочный насадок 9. Таким образом, часть пыли, подаваемой через байпасный пылепровод 14, сгорает и прогревает основательно, уже без помощи дополнительного топлива из сопл 7 подачи инжектирующего агента, все части горелочного устройства 5. После этого прогрева язычковый шибер 15 устанавливается так, что пыль начинает проходить также по основному пылепроводу 13, поступая через раскаленную циркуляционную трубу 6, которая расположена внутри потока основной пыли, в горелочный насадок 9. После предварительного прогрева основного потока пыли теплом циркуляционной трубы 6 она легко вспыхивает в циркуляционной трубе 6, поджигаемая факелом от горения пыли, подаваемой по байпасному пылепроводу 14. Этому способствует и раскаленный горелочный насадок 9. После выхода на рабочий режим сопло 7 отключается, а работает только воздушное сопло 8. Воспламенение происходит от факела горения пыли, подаваемой в байпасный пылепровод 14. Телескопическое исполнение горелочного устройства 5 (все части могут перемещаться внутри друг друга) позволяет увеличивать или уменьшать поверхность контакта пыли с раскаленными муфельными частями в виде циркуляционной трубы 6 и горелочного насадка 9 в зависимости от скорости выделения горючих летучих из топлива. Это дает возможность на стадии наладки подобрать такую длину циркуляционной трубы, которая обеспечивает безотказное воспламенение пыли на выходе из нее. Благодаря наличию лаза 16 эта работа может быть быстро выполнена.

Таким образом, соединение байпасного пылепровода 14 с циркуляционной трубой 6, в свою очередь, заведенного внутрь основного пылепровода 13, подключенного к горелочному насадку 9, позволяет предварительно перед сжиганием прогреть пыль как в байпасном, так и в основном пылепроводах 14 и 13 и обеспечить этим безотказное воспламенение и безопасное горение без отрыва факела, так как в случае отрыва факела он вновь поджигается от факела, постоянно горящего в циркуляционной трубе 6, т.е. дежурного факела. Воспламенение происходит по каскадной схеме: запальным факелом из сопла 7 подачи инжектирующей среды поджигается малая часть пыли, подаваемой в байпасный пылепровод 14, с помощью горения которой подогревается основная пыль, подаваемая по основному пылепроводу 13 с помощью раскаленного горелочного насадка 9 и циркуляционной трубы 6, размещенной внутри основного потока пыли, в основном пылепроводе 13, что способствует воспламенению основного потока пыли. В растопочном режиме отрыв факела исключается.

На рис. 4.17 изображен поперечный разрез растопочного горелочного устройства с рециркуляцией пыли внутри горелки. Растопочное устройство содержит экранированные стенки 1 с выходными амбразурами 2, снабженные экранами 3 и подключенные к амбразурам сопла 4 и 5 горелок 6. Сопла 5 подсоединены к воздушному коробу 7, а сопла 4 – к источнику аэросмеси, имеющие автономные каналы 8, подсоединенные к пыледелителю 9 с регулирующей арматурой 10. Выходные амбразуры выполнены в виде вертикального желоба с боковыми стенками 11 и 12, установленными под углом друг к другу, равным углу раскрытия факела. Внутри амбразуры 2 находятся параллельно боковым стенкам 11 и 12 вертикальные плоские газоплотные ширмы 13 и 14, при этом расстояние между входными торцами 15 и 16 ширм больше ширины сопел горелок 6, а выходные торцы 17 и 18 ширм 13 и 14 образуют с настенными экранами 19 зазоры 20 и 21. Настенные экраны 19 образованы путем разводки настенных экранов над амбразурами 2. На нижнем торце 22 амбразур 2 по оси вертикального блока горелок установлена мазутная растопочная горелка 23. Между ширмами 13 и 14 и боковыми стенками 11 и 12 имеются щелевые зазоры 24 и 25, а между ширмами 13 и 14 и горелками 6 – зазоры 26. Вертикальная стенка 27 амбразуры 2, расположенная между боковыми стенками 11 и 12, на которой установлены горелки 6, выполнена также экранированной. Загнутые торцы 28 настенных экранов 19 заведены между ширмами 13 и 14 и загнуты внутрь ширм, при этом расстояние между загнутыми торцами настенных экранов 19 не меньше расстояния между входными торцами 15 и 16 ширм. Горелки 6 выполнены в виде раструбов, расширяющихся к выходу за счет расширения воздушных сопел 5, а сопла 4 подачи аэросмеси размещены на боковых гранях воздушных сопел 5 и выполнены в форме плоских щелей, направленных в зазоры 29 между загнутыми торцами 28 настенных экранов 19 и ширмами 13 и 14. Растопочная мазутная горелка 23 установлена между ширмами 13 и 14, которые в зоне растопки выполнены ошипованными и торкреатированы, так же как экраны 3 и 19.

Топка работает следующим образом: включается растопочное устройство 23 и прогревается амбразура 2, затем на пусковую мощность включаются горелки 6 с помощью регулирующей арматуры 10. После выхода топки на номинальный режим растопочная горелка 23 отключается. При работе горелок 6 происходит рециркуляция горящей пыли вокруг ширм 13 и 14, которая обеспечивается путем разворота струи пыли, поступающей из сопел 4 аэросмеси загнутыми торцами 28 настенных экранов 19, и возврата ее через зазоры 29, 20, 21, 24 и 25 к устью горелок 6. Этому способствует направление сопел 4 аэросмеси в зазоры 29 и расположение их по боковым граням воздушных сопел 5 в форме раструбов, обеспечивающих направление пыли вдоль ширм 13 и 14 настильно, что зажигает пыль за счет предварительного ее прогрева при рециркуляции вокруг ширм.

|

Рис. 4.17, а – Растопочное горелочное устройство с рециркуляцией пыли внутри горелки: 1 – экранированные стенки; 2 – амбразуры; 3 – экраны; 4, 5 – сопла; 6 – горелки; 8 – автономные каналы; 9 – пыледелитель; 10 – регулирующая арматура;

11, 12 – боковые стенки; 13, 14 – газоплотные ширмы; 15, 16 – входные торцы ширм; 17, 18 – выходные торцы ширм; 19 – настенные экраны;

20, 21, 24, 25, 26, 29 – щелевые зазоры; 22 – нижние торцы амбразур;

23 – растопочная мазутная горелка; 27 – стенка амбразуры; 28 – торцы настенных экранов

|

Рис. 4.17 б– разрез А-А

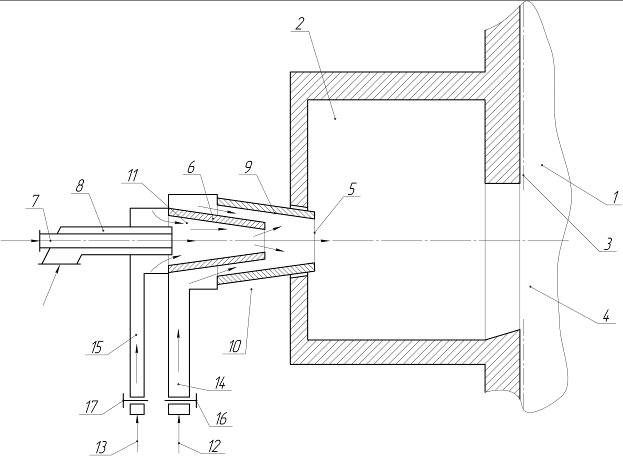

На рис. 4.18 изображен продольный разрез растопочного горелочного устройства с двухступенчатым воспламенением пыли.

Устройство содержит центральную и периферийные камеры 1 и 2 сгорания, разделительные экраном 3 и сообщающиеся перепускным окном 4, горелочное устройство 5, выходной участок которого заведен в объем периферической камеры 2 сгорания и окружен циркуляционной трубой 6, перед входным торцом которой размещены сопло 7 подачи инжектирующего агента и воздушное сопло 8, а на выходном торце установлен горелочный насадок 9, причем циркуляционная труба 6 размещена внутри горелочного насадка 9 с образованием кольцевого зазора 10 между ними.

Циркуляционная труба 6 образует кольцевой зазор 11 с соплом 8 подачи воздуха.

Топка содержит источники 12 и 13 соответственно основной и тонкодисперсной пыли, соединенные с горелочным устройством 5 соответственно основными байпасным пылепроводами 14 и 15 с шиберами 16 и 17 для регулирования подачи пыли в пылепроводы 14 и 15.

Байпасный пылепровод 15 соединен с циркуляционной трубой 6, заведенной внутрь основного пылепровода 14, подключенного к горелочному насадку 9.

Топка работает следующим образом: воспламеняется запальником (не обозначен) легковоспляменяющееся топливо (газ, солярка, мазут или тонкодисперсная сухая пыль) в сопле 7 инжектирующей среды, которое с помощью воздушного сопла 8 вдувается внутрь горелочного устройства 5 и прогревает всего части.

После прогрева шибером 16 на входе перекрывается основной пылепровод 14 и пыль из источника 13 тонкодисперсной пыли в растопочном режиме поступает через открытый шибер 17 по байпасному пылепроводу 15 внутрь циркуляционной трубы 6, которая к этому времени раскалена с помощью сжигания в ней легковоспламеняющегося топлива. Пыль, проходя внутри циркуляционной трубы 6, прогревается и на выходе ее вспыхивает, так как из пыли выделяются горючие летучие, которые легко воспламеняются от пламени, образующегося при горении легковоспламеняющегося топлива.

Увеличению площади контакта тонкодисперсной пыли с раскаленной циркуляционной трубой 6 способствует ее конфузорная форма, обеспечивающая контакт большей части пыли с ней под острым углом, что ускоряет процесс выделения горючих летучих и их объем увеличивается, что повышает надежность воспламенения.

Выходя из циркуляционной трубы 6, факел прогревает также и горелочный насадок 9.

Затем открывают шибер 16 и пыль начинает проходить по основному пылепроводу 14, поступая через раскаленную циркуляционную трубу 6, которая расположена внутри потока основной пыли, в горелочный насадок 9.

После предварительного прогрева основного потока пыли теплом циркуляционной трубы 6 она легко вспыхивает в горелочном насадке 9,

Рис.4.18. Растопочное горелочное устройство с двухступенчатым воспламенением пыли в предтопке котла 1, 2 – центральная и периферийная камеры сгорания; 3 – экран;

4 – перепускное окно; 5 – горелочное устройство; 6 – циркуляционная труба;

7 – сопло подачи инжектирующего агента; 8 – воздушное сопло; 9 – горелочный насадок; 10, 11 – кольцевые зазоры; 12, 13 – источники основной и тонкодисперсной пыли; 14, 15 – основной и байпасный пылепроводы; 16, 17 – шиберы

поджигаемая факелом от горения пыли, подаваемой по байпасному пылепроводу 15. Этому способствует и нагретый горелочный насадок 9. После выхода на рабочий режим происходит воспламенение от факела горения пыли, подаваемой в байпасный пылепровод 15. Конфузорная форма горелочного насадка увеличивает поверхность и площадь его контакта с набегающей пылью, так как пыль оседает на него под острым углом, что способствует более быстрому выделению летучих из основного топлива и увеличению их объема, так как с раскаленной поверхностью конфузора контактирует большая часть пыли, чем с цилиндрической поверхностью. Кроме того, увеличиваются дальнобойность факела и напор, что исключает его провисание. Это способствует более объемному заполнению факелом топки.

На рис. 4.19 изображена схема растопочного горелочного устройства с двухступенчатым воспламенением пыли и рециркуляции пыли внутри горелки, который содержит центральную и периферийные камеры 1 и 2 сгорания, разделенные экраном 3 и сообщающиеся перепускным окном 4, горелочное устройство 5, выходной участок которого заведен в объем периферийной камеры 2 сгорания, и окружен циркуляционной трубой 6, перед входным торцом которой размещены сопло 7 подачи инжектирующего агента и воздушное сопло 8, а на выходном торце установлен горелочный насадок 9.

Циркуляционная труба 6 размещена внутри горелочного насадка 9 с образованием кольцевого зазора 10 между ними. Циркуляционная труба 6 образует также кольцевой зазор 11 с соплом 8 подачи воздуха.

Топка содержит также источники 12 и 13, соответственно, основной и тонкодисперсной пыли, соединенные с горелочным устройством 5 основным и байпасным пылепроводами 14 и 15 с шиберами 16 и 17 для регулировки подачи пыли в пылепроводы 14 и 15. Байпасный пылепровод 15 соединен с циркуляционной трубой 6, заведенной вовнутрь основного пылепровода, подключенного к горелочному насадку 9, причем горелочный насадок 9 и циркуляционная труба 6 выполнены в виде конфузоров.

Внутри циркуляционной трубы 6 и горелочного насадка 9 установлены конфузорные обечайки 18 и 19 с образованием кольцевых зазоров 20 и 21 с циркуляционной трубой 6 и горелочным насадком 9, входные и выходные торцы которых выполнены в виде полуторов 22, 23 и 24, 25 соответственно. Конфузорные обечайки 18 и 19 имеют также зазоры 26, 27 и 28, 29 для прохода аэросмеси с полуторами 22, 23 и 24, 25 соответственно.

Горелочное устройство 5 выполнено из термостойкой стали. Источники 12 и 13 основной и тонкодисперсной пыли могут быть подсоединены к основному и байпасному пылепроводам 14 и 15 тангенциально.

Рис. 4.19. Растопочное горелочное устройство с двухступенчатым воспламенением пыли и рециркуляции пыли внутри горелки: 1, 2 – центральная и периферийная камеры сгорания; 3 – экран; 4 – перепускное окно; 5 – горелочное устройство;

6 – циркуляционная труба; 7 – сопло подачи инжектирующего агента;

8 – воздушное сопло; 9 – горелочный насадок; 10, 11, 20, 21 – кольцевые зазоры; 12, 13 – источники пыли; 14, 15 – основной и байпасный пылепроводы;

16, 17 – шибера. 18, 19 – обечайки; 22, 23, 24, 25 – полуторы;

26, 27, 28, 29 – зазоры

Растопочное горелочное устройство работает следующим образом: с помощью запальника (не обозначен) воспламеняется легковоспламеняющееся топливо (газ, мазут, соляровое масло), подаваемое в сопло 7 с одновременной подачей воздуха в сопло 8. Прогревается все горелочное устройство 5. После прогрева подается тонкодисперсная пыль в растопочном режиме в циркуляционную трубу 6 с помощью шибера 17 по пылепроводу 15 от источника 13 пыли. Пыль воспламеняется в факеле сопла 7 и поступает далее в горелочный насадок 9, который также прогревается горящей пылью. Часть пыли в циркуляционной трубе 6 срезается торцом полутора 24, обращенным навстречу потоку, и через кольцевые зазоры 28, 20 и 26 возвращается ко входному торцу циркуляционной трубы 6, цикл повторяется. Рециркуляция пыли осуществляется вокруг обечайки 18 в зоне открытого пламени, что приводит к деструкции пыли, выделению горючих летучих и их воспламенению. Степень рециркуляции пыли зависит от величины кольцевого зазора 28, с помощью которого происходит захват пыли. В кольцевом зазоре 20 происходит выделение горючих летучих из топлива, которые эжектируются при работающем сопле 7 через кольцевой зазор 26. Проходное сечение в кольцевом зазоре 20 увеличивается по ходу потока, что способствует рециркуляции пыли, чему способствуют также плавный вход и выход аэросмеси в полуторах 24 и 22 при развороте ее на 180 градусов. При тангенциальной подаче пыли в пылепровод 15 от источника пыли 13 рециркуляции подвергается концентрированная пыль, которая отжимается к стенкам обечайки 18 за счет вращения, создаваемого тангенциальной подачей. При этом время нахождения пыли в зоне высоких температур еще более увеличивается. А осевая часть обогащается горючими летучими, которые подсвечивают факел. После установления стабильного режима открывается шибер 16 на основном пылепроводе 14 и подается пыль в растопочном режиме в горелочный насадок 9 от источника 12 основной пыли. Проходя по кольцевому зазору 10, пыль прогревается, выделяет горючие летучие и воспламеняется от факела, выходящего из циркуляционной трубы 6. Пыль, поступившая в горелочный насадок 9, разделяется на два потока: осевая часть пыли выходит за пределы горелочного устройства 5 в периферийную камеру 2 сгорания, а пристеночная часть срезается торцом полутора 25 и по кольцевым зазорам 29, 21 и 27 возвращается ко входному торцу горелочного насадка 9, процесс повторяется. Пыль рециркулирует вокруг обечайки 19 с выделением горючих летучих, их воспламенением от центрального факела, выходящего из сопла 7 и из циркуляционной трубы 6, и прогревом всего горелочного насадка 9. При тангенциальной подаче пыли в основной пылепровод 14 к стенкам обечайки 19 будет отжиматься концентрированная смесь и рециркуляции подвергаться крупнодисперсная пыль, что способствует ее деструкции, измельчению за счет термомеханического домола при рециркуляции и выравниванию гранулометрического состава. Это обеспечивает более полное воспламенение сразу всей пыли.

На рис. 4.20 изображена схема муфельного предтопка с соплами высоконапорного воздуха. Предтопок содержит центральную и по меньшей мере одну периферийную камеры 1 и 2 сгорания, разделенные экраном 3 и сообщающиеся перепускным окном 4, горелочное устройство 5, выходной участок которого заведен в объем периферийной камеры 2 сгорания, с циркуляционной трубой 6, перед входным торцом которой размещено сопло 7 подачи инжектирующей среды и воздушное сопло 8, пристыкованное к соплу 7, соединенные соответственно с источниками 9 и 10 пыли высокой концентрации и высоконапорного холодного воздуха. Сопло 7 подачи инжектирующей среды выполнено коленообразным, со скошенным углом, к которому соосно с соплом 7 пристыковано воздушное сопло 8, при этом диаметр воздушного сопла 8 меньше, чем диаметр сопла 7. На выходном торце циркуляционной трубы 6 установлен горелочный насадок 11 с кольцевым зазором 12 между ними, причем циркуляционная труба 6 размещена внутри горелочного насадка 11. Также циркуляционная труба образует кольцевой зазор 13 с соплом 7 подачи инжектирующей среды. Топка также содержит источник 14 слабонапорного горячего воздуха. В кольцевой зазор 12 между циркуляционной трубой 6 и горелочным насадком 11 спутно потоку заведены сопла 15 высоконапорного холодного воздуха, подключенные к источнику 10 высоконапорного холодного воздуха, выходные торцы которых размещены в плоскости выходного и входного торцов соответственно циркуляционной трубы 6 и горелочного насадка 11, соединенного с источником 14 слабонапорного горячего воздуха через сопло 16, внутрь которого через стенку 17 заведено сопло 7 подачи инжектирующей среды. Выходной торец воздушного сопла 16 выполнен в виде цилиндрической вставки 18, которая может быть легко заменена, и через стенки которой в кольцевой зазор 12 заведены указанные воздушные сопла 15 подачи холодного высоконапорного воздуха, в одно из которых при необходимости может подаваться пыль высокой концентрации от источника 9. Топка также содержит сопло 19 подачи легковоспламеняющегося топлива (газ, мазут, соляровое масло или термоуголь). Горелочное устройство 5 выполнено из термостойкой стали. Топка работает следующим образом. Включается сопло 19 легковоспламеняющегося топлива, факел которого поджигается с помощью запальника (не обозначен). После прогрева горелочного устройства 5 в растопочном режиме включается подача пыли высокой концентрации в сопло 7 подачи инжектирующей среды от источника 9 пыли высокой концентрации с одновременной подачей высоконапорного холодного воздуха в воздушное сопло 8 от источника 10 высоконапорного холодного воздуха и осуществляется подача горячего слабонапорного воздуха в сопло 16 от источника 14. Включаются также сопла 15 подачи высоконапорного холодного воздуха от источника 10 в растопочном режиме. В циркуляционной трубе 6 пыль воспламеняется и выходит из горелочного устройства 5 в периферийную камеру 2 сгорания и прогревает ее. После прогрева стенок камеры 2 сгорания, которые выполнены в виде муфеля и поддерживают тепловую эмиссию при работе горелочного устройства 5 при отключенном сопле 19 подачи легковоспламеняющегося топлива и при пульсациях питателя (не обозначен) осуществляется подача пыли высокой концентрации, что исключает обрыв факела. Подача холодного высоконапорного воздуха через сопла 8 и 15 увеличивает эжекцию в циркуляционной трубе 6 и горелочном насадке 11, так как увеличивается скорость истечения аэросмеси на выходном срезе торца сопла 7 подачи инжектирующей среды и на выходном срезе торца циркуляционной трубы 6, что позволяет подсасывать в циркуляционную трубу 6 больший объем горячего воздуха из сопла 16, что способствует воспламенению пыли. Кроме того, подача высоконапорного холодного воздуха в сопла 15 затягивает горячий воздух из сопла 14 в зону основного горения пыли и увеличивает дальнобойность факела, выходящего из горелочного устройства 5. Кроме того, пыль высокой концентрации требует значительного разбавления воздухом для воспламенения, что и достигается в предлагаемом техническом решении за счет дробной подачи воздуха как на стадии воспламенения, так и на стадии основного горения.

Дата добавления: 2016-01-26; просмотров: 978;