Плазменная технология

Вытеснение мазута и природного газа из топливного баланса пылеугольных ТЭС путем их замещения низкосортными углями является наиболее актуальной проблемой теплоэнергетики.

В отраслевой программе Минэнерго СССР предусматривалась разработка плазменных растопочных горелок для поджигания низкосортных топлив и антрацита (исполнитель – КазНИИэнергетики). Плазменные горелки состояли из продольной камеры, через которую в котел подается пылевоздушная смесь. Вдоль камеры были размещены два стержневых электрода, между которыми с помощью подвижного плазмотрона-запальника возбуждается мощная электрическая дуга. Последняя нагревает пылевоздушную смесь. Выделяющиеся летучие воспламеняются. Температура газовой струи на выходе из плазмотрона составляет 3500–5400 °С. При такой температуре очень быстро происходит не только термическое разложение топлива и воспламенение летучих, но и воспламенение коксовой основы.

После выхода струи в топочную камеру происходит устойчивое горение факела. Однако высокая температура вызывает быстрый износ стержневых электродов, требуется частая их замена. Для работы плазменной горелки необходима система водогазоснабжения, а также достаточно сложная система преобразования энергии. Это усложняет и значительно удорожает установку.

Сотрудниками института проблем горения (Алматы) и Отраслевого центра плазменно-энергетических технологий РАО «ЕЭС России» была разработана новая плазменно-топливная система (ПТС) для безмазутной растопки котлов, стабилизации пылеугольного факела с одновременным снижением механического недожога топлива и образования оксидов азота.

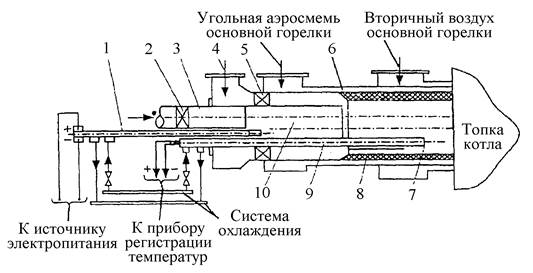

Технология ПТС основана на плазменной термохимической подготовке угля к сжиганию [3–4]. Она заключается в нагреве аэросмеси (угольной пыли и воздуха) электродуговой плазмой с температурой свыше 3000 oС. За счет газификации топлива образуется двухкомпонентная смесь горючих газов и кокса, которая легко воспламеняется при ее смешении с вторичным воздухом и устойчиво горит без дополнительной подсветки мазутом (рис. 2.1.).

Рис. 2.1. Розжиговая горелка: 1 – плазмотрон; 2, 5 – завихритель; 3 – канал подачи угольной аэросмеси; 4 – канал подачи вторичного воздуха для розжига горелки; 6 – основная горелка; 7 – термопара зонда; 8 – камера воспламенения; 9 – водоохлаждаемый канал термозонда; 10 – камера смешения

Для повышения эффективности топливоиспользования в 1995 г. был создан Отраслевой центр плазменно-энергетических технологий (ОЦ ПЭТ) РАО «ЕЭС России» при ОАО «Гусиноозерская ГРЭС», в состав которого вошли три научно-технические лаборатории, теплотехническая и электротехническая службы [7].

Преимущества плазменных технологий безмазутной растопки котлов и подсветки факела, в основе которых лежит термохимическая подготовка топлив к сжиганию, перед традиционными заключаются в следующем:

– сокращении потребления мазута и газа на ТЭС;

– повышении энергетической эффективности ПЭТ в 3–4 раза, так как относительная электрическая мощность плазмотронов составляет (в зависимости от типа углей и горелки) всего 0,5–2,0 % тепловой мощности пылеугольной горелки;

– замещении углем подсветочного топлива (мазута или природного газа), что снижает выбросы оксидов азота на 40 – 50 % благодаря превращению азота топлива в молекулярный азот в обедненных кислородом зонах воспламенения и горения, уменьшает выбросы оксидов серы на 30–40 % (в случае замещения высокосернистого мазута) и почти полностью устраняет выбросы пятиокиси ванадия;

– снижении общего количества выбросов двуокиси углерода вследствие увеличения эффективности процесса горения, уменьшении механического недожога топлива и содержания углерода в уносах (в 1,5–2,0 раза);

– обеспечении растопки энергоблоков пылеугольных ТЭС при потере собственных паровых нужд станции;

– появлении возможности комплексного решения вопросов техперевооружения пылеугольных энергоблоков с сохранением технических и эколого-экономических показателей ТЭС;

– сохранении технико-экономических и экологических показателей энергоблоков при использовании широкой гаммы непроектных энергетических углей.

Плазменно-энергетические технологии топливоиспользования занимают особое место в энергетике, поскольку традиционное сжигание топлив происходит на атомно-молекулярном уровне, а с использованием этих технологий – на ионно-электронном (физико-химическом) уровне, что обеспечивает более глубокое управление процессом и, как следствие, его максимальную энергетическую эффективность.

Для практической реализации ПЭТ разработан принципиально новый способ организации плазмохимических процессов, при котором только часть реагентов проходит через область плазмы и они являются инициаторами химических превращений, существенно улучшающими характеристики процесса. При этом собственно плазмохимическая часть потребляет малую долю общих энергозатрат. Этот способ широко используется при плазменной электротермохимической подготовке топлив (ТХПТ) к сжиганию. В его основе лежит алло-автотермический метод газификации и плазменного воспламенения топлив [12–15]. С помощью этого метода можно осуществлять крупнотоннажные плазмохимические процессы; безмазутную растопку котлов и подсветку пылеугольного факела в том случае, если расход реагентов (уголь + окислитель) достигает 5–10 т/ч [7, 8].

Дата добавления: 2016-01-26; просмотров: 1490;