КОНСТРУКТИВНОЕ ИСПОЛНЕНИЕ НАСОСОВ

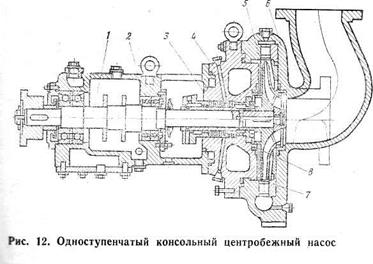

Центробежный насос (рис. 12) простейшей конструкции состоит из следующих основных деталей: корпуса 6, крышки 4, рабочего колеса 5; уплотнения 3, подшипникового кронштейна 2, вала 1. На рис. 12 показан насос с направляющим аппаратом 7, оснащенный уплотняющими кольцами 8 плавающего типа. В этом насосе жидкая среда поступает в центробежное рабочее колесо через осевой подвод и выходит из него через спиральный отвод в корпусе. Сальниковое уплотнение предотвращает вытекание жидкости из корпуса наружу и поступление атмосферного воздуха при вакууме в полости корпуса. Возникающее осевое усилие воспринимается радиально-упорными подшипниками.

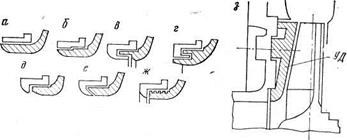

Рабочее колесо лопастных насосов состоит из •втулки и лопастей, соединенных с ней непосредственно или при помощи одного, или двух дисков. В зависимости от числа дисков эти колеса изготавливают открытыми (без дисков), полуоткрытыми (один диск) и закрытыми (два диска) с односторонним (рис. 13, а, в, а, е) или двусторонним входом (рис. 13,6, г).

Лопасти могут быть отогнуты назад (передача потоку жидкости потенциальной энергии — статический напор), радиальными или отогнуты вперед (передача потоку проходящей жидкости наибольшего количества энергии с преобладанием скоростной).

У насосов, предназначенных для перекачивания суспензий (песка, шлама, грунта и т.д.), каналы в рабочих колесах значительно расширены, а число лопастей уменьшено (до двух и даже до одной).

Форма лопастей вихревых насосов (рис. 14) прямоугольная, трапециевидная или серповидная (наиболее распространенная). Форма лопастей тихоходных закрытовихревых насосов — прямоугольная, открытовихревых — серпообразная. Форма сечения каналов у тихоходных насосов — круглая, у быстроходных насосов — квадратная или со скругленными концами.

Подвод — канал для направления жидкой среды к рабочему колесу, обеспечивающий осесимметричный ее поток с равномерным распределением скоростей с минимальными гидравлическими потерями.

Конструктивно подводы выполняют в виде: конического прямого патрубка (конфузора), применяемого в консольных насосах; коленообразного входного патрубка;

со спиральной формой канала (наиболее распространенная конструкция).

Подвод потока жидкой среды к рабочим колесам многоступенчатых насосов с лопаточными отводами осуществляется с помощью переводных каналов.

|

Рис. 14. Форма сечений проточной части (а—е) и лопаток (ж—к) вихревых насосов

Рис. 14. Форма сечений проточной части (а—е) и лопаток (ж—к) вихревых насосов

Отвод—устройство для направления жидкой среды из рабочего колеса в отводящий трубопровод насоса или в рабочее колесо следующей ступени, предусмотренное для снижения скорости потока с наименьшими гидравлическими потерями и обеспечения его осе-симметричности, чтобы поток стал установившимся.

Конструктивно изготавливают спиральные, кольцевые и двухзавитковые отводы. Спиральный отвод состоит из канала переменной ширины и диффузора.

Кольцевой отвод представляет собой цилиндрический канал постоянной ширины.

Двухзавитковый отвод применяют для уменьшения поперечной гидравлической силы, возникающей вследствие нарушения осевой симметрии потока.

Направляющий аппарат (лопаточный отвод), применяемый в многоступенчатых насосах, состоит из нескольких каналов со спиральными и диффузорными участками.

Уравновешивание осевого усилия. Во время эксплуатации насоса на рабочее колесо действует осевая сила — результат воздействия потока жидкости на внутреннюю и наружную поверхности этого колеса.

Рис. 15 Схема уравновешивания осевого усилия

Осевая сила может быть значительной и в аварийной ситуации 5ызывать смещение рабочего колеса, нагрев подшипников, а при смещении ротора — соприкосновение колеса с неподвижными частями корпуса, в результате чего происходят истирание стенок рабочего колеса иполомка насоса.

Для уравновешивания осевой силы в одноступенчатых насосах применяют: рабочие колеса с двусторонним входом; разгрузочную камеру, сообщающуюся с областью всасывания с помощью трубки или через отверстия в заднем диске (рис. 15, а); недостаток камеры — снижение к. п. д. насоса на 4—6%; радиальные ребра (рис. 15,6), уменьшающие воздействие осевойсилы за счет снижения давления жидкости на заднем диске; упорные подшипники.

Для уравновешивания осевого усилия в многоступенчатых насосахиспользуют: рабочие колеса при соответствующей системе подвода жидкости от колеса к колесу (рис. 15,5, е, ж); автоматическую гидравлическую пяту (рис. 15, е), установленную за последней ступенью насоса.

|

Рис. 16. Схемы щелевых уплотнений рабочего колеса

Гидравлическая пята состоит из камеры низкого давления 1, промежуточной камеры 2, отжимного устройства (механической пяты 3 и пружины 4) и разгрузочного диска 5. Кольцевой зазор 6 предусмотрен для снижения давления в промежуточной камере, торцовый зазор а — для создания осевого усилия в направлении, противоположном осевой силе, действующей на рабочие колеса, и для дальнейшего снижения давления жидкости перед ее входом в камеру низкого давления.

Уплотнения. Применяют для уменьшения перетоков жидкостей вследствие разности давлений в соседних полостях, предупреждения утечек жидкости и засасывания атмосферного воздуха, в область между вращающимися и неподвижными деталями насоса, применяются щелевые и концевые уплотнения различной конструкции.

Щелевые уплотнения — уплотнительные кольца, предназначенные для уменьшения перетоков жидкости в проточной части насоса, образуют между корпусом и рабочим колесом щель прямой, ступенчатой или лабиринтной формы (рис. 16, а—з).

В местах выхода вала из корпуса насоса устанавливают концевые уплотнения — сальниковые или торцовые.

Сальниковое уплотнение (рис. 17, а) состоит из эластичной набивки 1 и нажимной втулки 2. При давлении всасывания ро ниже атмосферного в сальнике устанавливают кольцо 3 (рис. 17,6), к которому из отводящего трубопровода насоса подводится поток жидкости. Этим исключается подсасывание воздуха из атмосферы.

Иногда предусматривают разгрузку сальника (рис. 17, в). Жидкая среда в этом случае через цилиндрический дросселирующий зазор длиной l между валом и втулкой поступает в полость с пониженным давлением.

При перекачивании горячих жидкостей и сжиженных газов сальник сдается водой, омывающей снаружи его корпус (рис. 17, г) рубашку вала (рис. 17, д.)

Рис. 17 Схемы сальниковых уплотнений вала

Торцовые уплотнения по сравнению с сальниковыми, менее чувствительные к несносности вала и корпуса, приспособлены к работе в более широком диапазоне температур и давлений. Трение в них уменьшено, а утечки сокращены.

По типу компенсации осевого смещения вала торцовые уплотненияподразделены на две группы: с вращающимся и с невращающимися аксиально-подвижным элементом.

По направлению подвода жидкости различают торцовые уплотнения с внешним или внутренним подводом.

Удельное давление в паре трения не всегда соответствует давлению уплотняемой жидкости. Это зависит от конструкции уплотнения, которая характеризуется коэффициентом гидравлической разгрузке.

Гидравлическая разгрузка достигается установкой торцового уплотнения на ступенчатом валу или на специальной втулке (гильзе), с помощью которых обеспечивается требуемая разность диаметров подвижной и неподвижной втулок.

Неразгруженные уплотнения применяют при легких рабочих условиях (при низких давлениях уплотняемой жидкости), а разгруженные— при давлениях более 0,7 МПа (для снижения удельного давления на контактных поверхностях рабочих втулок).

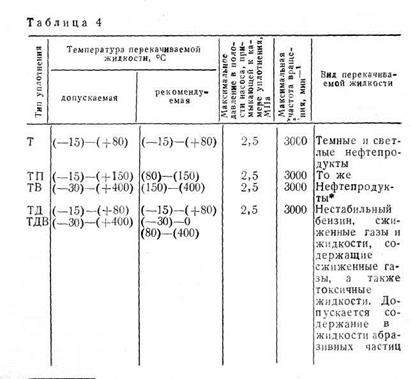

Для центробежных нефтяных насосов используются торцовые уплотнения следующих типов:

Т — торцовое одинарное;

ТП — торцовое одинарное для повышенных температур;

ТВ — торцовое одинарное для высоких температур;

ТД — торцовое двойное;

ТДВ — торцовое двойное для высоких температур.

Область применения торцовых уплотнений указана в табл. 4.

|

Допускается вязкость при 40°С не более 0,5 см2,с.

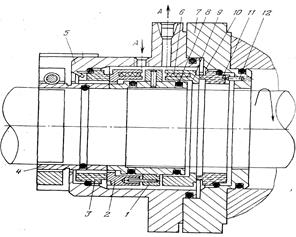

Уплотнения типа Т – одинарное гидравлически разгруженное с вращающимся узлом аксиально подвижной втулки 4 (рис.18), установленной в гильзе 8 на закладном кольце 3 круглого сечения. Крутящий момент втулке передается двумя штифтами 2, запрессованными в кольцо 1.

Неподвижная втулка 5 установлена в корпусе 15, прикрепленном к обойме 16 на уплотнительном кольце 6 круглого сечения и удерживается по проворачиванию штифтом 13, запрессованным в лабиринтную втулку 11, зафиксированной в осевом направлении с помощью скобы 14. Гильза 8 крепится к валу насоса клемнным кольцом 7, огражденным перегородкой 12 и стягиваемым болтом 10 и гайкой. Зазор между гильзой и валом насоса герметизируется резиновым кольцом 9. Благодаря возникающей силе трения положение клеммного кольца 7 надежно фиксируется на валу, в результате чего оно способно передать крутящий момент от вала к гильзе 8, а также воспринять осевую силу, прижимающую гильзу к кольцу 7.

По отверстию А в полость между неподвижной и лабиринтной втулками поступает охлаждающая жидкость, стекающая через отверстие в корпусе уплотнения. Такая жидкостная завеса способствует отводу тепла от пары трения, а также препятствует испарению жидкости, отводимой на дренаж.

По отверстию В, соединенному трубкой с напорной спиралью насоса, в камеру уплотнения подводится в небольших количествах перекачиваемая жидкость, отводящая тепло от пары трения, а также удаляющая продукты износа рабочих втулок.

Уплотнение типа ТП по конструкции аналогично уплотнению типа Т. Различие заключается лишь в том, что для отвода фрикционного тепла с трущейся пары предусмотрена принудительная циркуляция перекачиваемой жидкости через камеру уплотнения, осуществляемая с помощью встроенного импеллера по системе камера уплотнения — охлаждаемый бачок — камера уплотнения.

Уплотнение ТВ — торцовое одинарное с теплообменным устройством. В отличие от уплотнения типа ТП оно имеет специальный холодильник, устанавливаемый в сальниковой камере насоса. Холодильник предусмотрен для охлаждения вала и жидкости, находящейся в зазоре между валом и холодильником. Характеристика уплотнений приведена в табл. 5.

Таблица 5. Характеристика уплотнений

Уплотнение двойное типа ТД (рис. 19) по конструкции аналогично уплотнению типа Т. Различие заключается в том, что предусмотрены вторая (внутренняя) пара трения и стопорное кольцо 10.

В полость, образуемую двумя парами трения и корпусом 5 с переходником 7, поступает уплотнительная (затворная) жидкость с давлением на 0,05—0,15 МПа, превосходящим давление перекачиваемой (уплотняемой) жидкости. Благодаря этому предотвращается утечка перекачиваемой жидкости или выделение ее паров в атмосферу.

Рис. 19 Разрез торцевого уплотнения типа ТД

В системе подачи уплотнительной жидкости должна быть предусмотрена ее циркуляция для обеспечения интенсивного отвода фрикционного тепла от пары трения.

Внутренняя пара трения воспринимает перепад давления, равный разности между давлением уплотнительной и уплотняемой жидкости.Внешняя пара трения воспринимает больший перепад давления, равный разности между давлением уплотнительной жидкости в камере уплотнения и атмосферным давлением. В связи с этим внешняя пара рабочих втулок выполнена гидравлически разгруженной, авнутренняя — неразгруженной. Коэффициент разгрузки составляет примерно 0,7. На гильзе 4 предусмотрены вращающиеся втулки 2, установленные на закладных резиновых уплотнительных кольцах 8 круглого сечения. Крутящий момент от гильзы к каждой втулке передается штифтами.

Пружины 6, опирающиеся опорными поверхностями во вращающиесявтулки и опорное кольцо 1, напрессованное на гильзу, обеспечивают предварительныйконтакт рабочих поверхностей в обеих парах трения. Неподвижные рабочие втулки 3, 11 установлены вкорпусе уплотнения 5 и переходнике 7. Втулка 11 удерживается от проворачивания штифтом 12. Стопорное кольцо 10 предназначено для ограничения перемещения неподвижной втулки при внезапном падении давления уплотнительной жидкости в камере уплотнения.

Уплотнения типа ТД рассчитаны на циркуляционную систему подачи уплотнительной жидкости в камеру уплотнения. Уплотнительная жидкость циркулирует через отверстия в корпусе под давлением на 0,05—0,15 МПа выше, чем давление уплотняемой жидкости.

Уплотнение торцовое двойное с затворной жидкостью и теплообменным устройством типа ТДВ по конструкции отличается от уплотнения типа ТД тем, что жидкость, находящаяся в контакте с узлом уплотнения, охлаждается до температуры 80°С с помощью специального холодильника, устанавливаемого в сальниковой камере насоса.

НЕФТЯНЫЕ НАСОСЫ

Нефтяные центробежные насосы, рассчитанные на работу в условиях возможного образования взрывоопасных смесей газов и паров с воздухом, применяют в технологических установках нефтеперерабатывающих и нефтехимических производств для перекачиваемой нефти, сжиженных углеводородных газов, нефтепродуктов и других жидкостей, сходных с указанными по физическим свойствам (плотности, вязкости и др.) и коррозионному воздействию на материал деталей насосов. Максимальное содержание твердых взвешенных частиц в перекачиваемой жидкости не должно превышать 0,2%, а их размеры — 0,2 мм.

Насосы изготавливают следующих типов: К - консольные горизонтальные одно- и двухступенчатые; С — горизонтальные секционные межопорные с осевым разъемом корпуса; СД — горизонтальные секционные межопорные двухкорпусные; ВМ — вертикальные, встраиваемые в трубопровод.

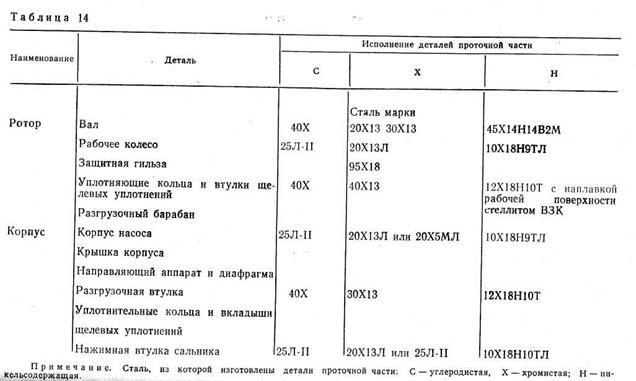

В зависимости от температуры перекачиваемой среды для изготовления деталей проточной части насоса используют ту или иную сталь (табл. 9).

Таблица 9

|

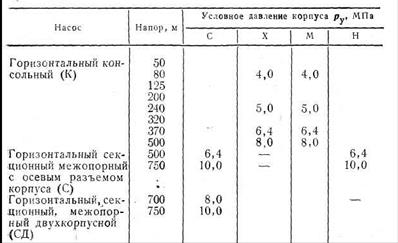

Условное давление корпуса ру — один из параметров, определяющий соответствие выбранного насоса конкретным условиям эксплуатации, на которое рассчитаны корпусные детали насоса (табл. 10), при этом давление на входе в насос не должно превышать: для насосов типов К, С, СД — 2,5 МПа, для насосов типа ВМ — 1,0 МПа.

Таблица 10

|

Примечание: Сталь, из которой изготовлены детали проточной части: С – углеродистая; Х – хромистая; М – малоникелевая; Н – никельсодержащая.

Рабочее давление на выходе из насоса не должно превышать РУК, где К — коэффициент, определяемый по графику (рис. 28), зависящий от материала корпусных деталей и температуры перекачиваемой жидкости.

В местах выхода вала из корпуса насоса устанавливают сальниковые (с подводом или без подвода затворной жидкости) или торцовые одинарные или двойные уплотнения, взаимозаменяемые по присоединительным и посадочным размерам для насоса каждой марки.

Маркировка уплотнения вала:

сальниковое охлаждаемое — СО;

сальниковое охлаждаемое с подачей затворнвй жидкости — СГ;

торцовое одинарное с проточной циркуляцией перекачиваемой насосами жидкости — ОП;

торцовое одинарное с самостоятельным контуром циркуляции перекачиваемой насосом жидкости — ОК;

торцовое одинарное с самостоятельным контуром циркуляции перекачиваемой насосом жидкости и теплообменным устройством вала насоса — ОТ;

двойное торцовое с контуром циркуляции затворной жидкости в теплообменным устройством вала насоса — ДТ;

двойное торцовое с контуром циркуляции затворной жидкости – ДК.

Для охлаждения масла в подшипниках и узлах уплотнения вала используют жидкость (пресную воду или антифриз), подаваемую по вспомогательным трубопроводам в полости в соответствующих деталях насоса. В качестве затворной жидкости для сальникового уплотнения или двойного торцового уплотнения применяют минеральные масла: индустриальное 20, турбинное 22, трансформаторное и другие вязкостью 10—30 мм2/с (при 59°С). Подвод и отвод затворной жидкости также осуществляется по вспомогательным трубопроводам, собираемым в зависимости от условий работы насоса по одной из типовых схем (рис. 29).

Расход охлаждающей и затворной жидкости для насосов типа НК показан в табл. 11.

Насосы типа К, предназначенные для работы в системах Промыслового сбора и транспорта нефти, выпускают в специальном исполнении с охлаждением узлов и деталей перекачиваемой жидкостью.

Основные технические характеристики насосав типа К для перекачиваемой среды плотностью1000 кг/м3 и вязкостью 0,01 см2/с приведены в табл. 12.

Одноступенчатые насосы с подачей до 250 м3/ч изготовляют с рабочим колесом одностороннего входа, насосы с подачей свыше 250 м3/ч —с рабочим колесом двустороннего входа.

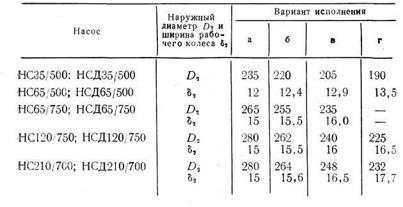

Каждый насос может быть изготовлен с рабочими колесами одного из четырех размеров выходного, диаметра: номинального (вариант а) и обточенных (варианты а, в и г), обеспечивающих соответствующие характеристики Q-H.

Каждый насос может быть изготовлен с рабочими колесами одного из четырех размеров выходного, диаметра: номинального (вариант а) и обточенных (варианты а, в и г), обеспечивающих соответствующие характеристики Q-H.

Рис. 29 Принципиальная гидравлическая схема насоса с уплотнением типа ДК:

1, 3и 6 – вентиль соответственно запорный, запорный игольчатый и игольчатый; 2 – сосуд разделительный; 4 – манометр; 5 – аккумулятор пружинно-гидравлический; 7 – указатель подачи; трубопроводы: I – охлаждающей жидкости; II – дренажа; III – запорной (уплотнительной) жидкости; IV – передача импульса.

Корпус насоса, отливаемый заодно с опорными лапами, входным и выходными патрубками, устанавливают на стойках фундаментной плиты. Опорные поверхности лап расположены в горизонтальной плоскости, проходящей через ось вала. Крышку подсоединяют к корпусу со стороны привода, стык между фланцами крышки и корпуса герметизируют спирально навитой прокладкой.

Вал устанавливают на двух опорах — шариковых подшипниках, смонтированных в подшипниковом кронштейне, который опорной лапой присоединен к фундаментной плите, а фланцем — к крышке корпуса. Подшипниковая опора со стороны привода состоит из двух радиально-упорных подшипников, воспринимающих осевое и радиальные усилия. Между этими подшипниками устанавливают комплектовочные шайбы, создающие предварительный натяг в подшипниках. Внутренние кольца подшипников от осевого перемещения закрепляют с помощью шайбы и гайки, которые одновременно крепят полумуфты зубчатой муфты и распорную втулку. Другая подшипниковая опора вала (два радиальных шариковых подшипника) предусмотрена для восприятия радиальных усилий.

Таблица 11

Насосы с приводом монтируют на общей фундаментной плите. Валы их соединяются с помощью зубчатой муфты с промежуточным валом. При этом длина промежуточного вала позволяет разбирать насос без демонтажа его корпуса, электродвигателя, входного и выходного трубопровода. Зубчатая муфта имеет ограждение, которое крепится к фундаментной раме болтами.

Насосы типа К выпускают с направляющим аппаратом или со спиральным корпусом.

Направляющий аппарат — разборный, состоит из четырех частей. Размещен он в кольцевой расточке корпуса. Если насос выполнен со спиральным корпусом, для уравновешивания радиальных сил, действующих на ротор, спиральный отвод выполнен двойным.

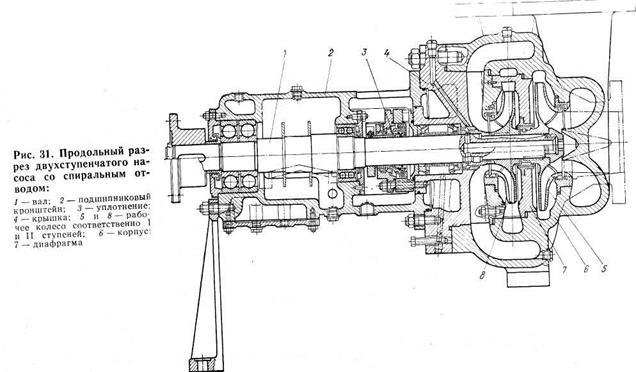

Насосы типа С и СД. Секционные межопорные насосы подразделены на два типа: НС — нефтяные секционные и НСД — нефтяные секционные двухкорпусные (рис. 32). Основные технические характеристики насосов этого типа для перекачиваемой среды плотностью 1000 кг/м3 и вязкостью 0,01 см2/с приведены в табл. 15.

Примечание: Частота вращения вала насосов типов НК35/50 – НК1000/320 составляют 2950 мин-1, наосов типов НК1000/50 – НК1600/80 – 1475 мин-1.

|

|

|

Рис. 32. Продольный разрез секционного межопорного насоса:

1 и 9 — опоры вала; 2 — вал; 3 — уплотнение; 4 и 5 — входная камера соответственно I и II ступеней; 6 — рабочее колесо; 7 — корпус

Таблица 15

|

Примечание. Частота вращения вала насосов составляет 2950 мин-1.

Секционные насосы типов С и СД аналогично насосам типа К изготавливают с рабочими колесами одного из четырех размеров выходного диаметра: номинального (вариант а) и обточенных (варианты б, в, г). Размеры рабочих колес в зависимости от варианта исполнения указаны в табл. 16.

Таблица 16

В горизонтальных секционных межопорных нефтяных насосах типа С (с осевым разъемом корпуса) и типа НС (с торцовым разъемом корпуса) используют рабочие колеса одностороннего входа. Устанавливают их на валу между двумя выносными опорами. В качестве опор используют два радиальных шарикоподшипника, воспринимающих радиальные нагрузки, и два радиально-упорных шарикоподшипника, воспринимающих осевые усилия и радиальные нагрузки. Уплотнения вала — сальниковые (с подводом или без подвода затворной жидкости) и торцовые одинарные или двойные.

Насос и электродвигатель привода, соединенные с помощью зубчатой муфты с промежуточным валом, монтируют на общей фундаментной плите.

Марки сталей, применяемых для изготовления основных деталей; секционных насосов, указаны в табл. 17.

Таблица 17

Дата добавления: 2016-01-26; просмотров: 4131;