Шахтные подъемные установки

Шахтные и рудничные подъемные установки предназначены для выдачи на поверхность добываемого угля и получаемой при проходке горных выработок породы, быстрого и безопасного спуска и подъема людей, транспортирования крепежного леса, горношахтного оборудования и материалов. На крупных шахтах и рудниках, как правило, имеются две-три действующие подъемные установки, и каждая из них предназначена для определенных целей, а не является резервом другой. От надежной, бесперебойной и производительной работы шахтного подъема зависит ритмичная работа всей шахты в целом, поэтому из всего комплекса электромеханического оборудования шахты к подъемным установкам предъявляют особые требования в отношении надежности и безопасности работы.

Современные шахтные подъемные машины являются одними из наиболее мощных стационарных установок на шахте. Мощность электропривода подъемной машины достигает 1000 кВт, а крупных – 2000 кВт и выше. Электропривод подъемных установок потребляет до 40% всей электроэнергии, расходуемой шахтой. Подъемные машины устанавливают на весь срок эксплуатации шахты. Вес подъемных машин составляет от 20 до 300 т. Скорость движения подъемных сосудов в стволе достигает 15–20 м/сек (54–72 км/час) и близка к скорости движения железнодорожных составов.

Подъемная установка состоит из подъемного оборудования и горнотехнических сооружений.

К подъемному оборудованию относятся: подъемные машины, подъемные сосуды и канаты, разгрузочные и загрузочные устройства и др.

К горнотехническим сооружениям относятся:

1) сооружения, расположенные в околоствольном дворе (погрузочный бункер и камера для опрокидывателя при скиповом подъеме или приемная площадка при клетевом подъеме);

2) ствол шахты, оборудованный направляющими проводниками для клетей и скипов при вертикальном подъеме и рельсовыми путями для вагонеток и скипов при наклонном подъеме;

3) надшахтные сооружения, состоящие из копра и приемного бункера для разгрузки подъемных сосудов (при оборудовании подъема неопрокидными клетями вместо приемного бункера сооружается надшахтное здание с приемными площадками и откаточными путями.

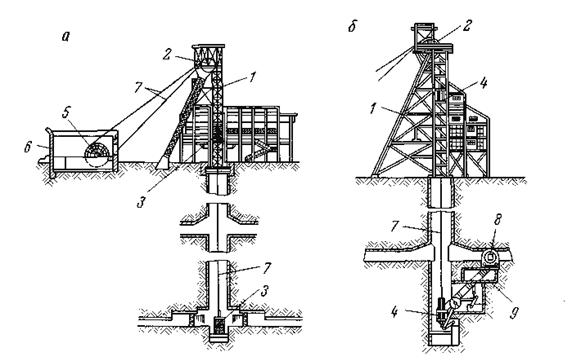

На рисунке 11.7 показаны схемы подъемных установок для вертикальных стволов.

Над стволом шахты устанавливается надшахтный копер 1, на верхней площадке которого укреплены два направляющих (копровых) шкива 2. Подъем и спуск клетей 3 (рисунок 11.7, а) и скипов 4 (рисунок 11.7, б) производится подъемной машиной 5, находящейся в отдельном здании 6, расположенном на расстоянии 20–40 м от копра. Подъемные канаты 7 перекинуты через направляющие шкивы и одним концом прикреплены к барабану подъемной машины, а другим – к шахтной клети или скипу.

Рисунок 11.7. Схемы подъемных установок для вертикальных стволов:

а – клетевой; б – скиповой

При вращении барабана подъемной машины один канат навивается на него, поднимая клеть из шахты, а другой свивается, опуская вторую клеть в шахту. Подъемные сосуды одновременно загружаются в шахте и разгружаются на поверхности на специальных приемных площадках.

В подъемных установках, оборудованных неопрокидными клетями, груженые вагонетки на нижней приемной площадке вкатываются в клеть, выталкивая из нее порожние вагонетки, и поднимаются по стволу до верхней приемной площадки в надшахтном здании, где груженые вагонетки выкатываются из клети, а порожние вагонетки вкатываются в нее. Затем процесс обмена вагонеток на приемных площадках повторяется.

В подъемных установках, оборудованных скипами, груженые вагонетки разгружаются в околоствольном дворе при помощи опрокидывателя 8 (рисунок 11.7, б) в загрузочное устройство 9, откуда уголь загружается в скипы. Затем скипы поднимаются по стволу на поверхность и в надшахтном здании автоматически разгружаются в разгрузочное устройство. Скипы так же, как и клети, движутся в стволе по направляющим проводникам.

Подъемную установку оборудуют показывающими и записывающими контрольно-измерительными приборами, обеспечивающими машинисту подъемной машины возможность управлять ее работой, менять режим работы и получать необходимую информацию о состоянии и режиме работы подъемной установки.

Для защиты от аварийного режима (который может наступить вследствие отказа в работе системы управления, дефектов в элементах установки или ошибок эксплуатационного персонала) подъемную установку оборудуют целым рядом защит и блокировок, отключающих подъемный двигатель от сети с одновременным включением предохранительного торможения. Контакты всех аппаратов защиты и некоторых блокировочных аппаратов включены последовательно между собой и совместно с контактором предохранительного торможения образуют цепь защиты подъемной машины. При отклонении какого-либо контролируемого параметра от нормы срабатывает соответствующий защитный аппарат и размыкает цепь защиты. Это приводит к отключению контактора предохранительного торможения, отключению подъемного двигателя от сети и затормаживанию подъемной машины предохранительным тормозом.

На всех крупных подъемных машинах установлен регулятор подъема, контролирующий выполнение тахограммы подъема в периоды равномерного хода и в начале замедления, предохраняющий установку от переподъема клетей и сигнализирующий о подходе подъемных сосудов к приемной площадке. Сельсин-датчик указателя глубины приводит во вращение регулятор подъема, а тот, в свою очередь, включает регуляторы ограничения скорости.

Аппарат задания и контроля хода АЗК выполняет следующие функции: программирование хода подъемной машины при работе в нормальном режиме и в режиме разъездов при работе на сниженной скорости; контроль фактической скорости в период разгона, равномерного хода и замедления; преобразование вращения коренного вала подъемной машины в электрические импульсы для измерения сельсинными указателями глубины пути, пройденного подъемными сосудами; защиту от переподъема; корректировку элементов аппарата в соответствии с положением подъемных сосудов в стволе шахты при перестановке барабанов или при проскальзывании канатов многоканатных подъемных машин; контроль целостности кинематической цепи от подъемной машины к блокам сельсин-датчиков указателя глубины и электрического ограничителя скорости.

Особенностью аппарата является симметрическая конструкция с раздельной независимой синхронизацией обеих частей. Так, при перестановке барабанов одна часть аппарата остается соединенной с подъемной машиной, а другая в процессе перестановки синхронизируется с положением «своего» подъемного сосуда в стволе шахты.

Корректирующие (тормозные) устройства позволяют приводить в соответствие положения механизмов управления АЗК и электрических (сельсинных) указателей глубины с положением подъемных сосудов в стволе шахты. Коррекция элементов аппарата производится только в период нахождения подъемного сосуда на верхней приемной площадке.

В шкафу аппарата АЗК установлено 40 этажных выключателей, по 20 в каждом блоке, часть из которых срабатывает при правом вращении входного вала АЗК, а часть – при левом. Каждый этажный выключатель имеет один замыкающий и один размыкающий контакты. После срабатывания этажный выключатель остается во включенном положении и в исходное положение устанавливается при обратном направлении вращения входного вала АЗК.

На шахтных подъемных установках для защиты от переподъема применяют рычажные концевые выключатели, магнитные выключатели и высокочастотные бесконтактные выключатели.

Рабочий цикл подъемной установки состоит из трех основных периодов: разгона машины и подъемных сосудов, движения их с постоянной максимальной скоростью и замедления движения машины и подъемных сосудов до их полной остановки. Шахтная подъемная установка для обеспечения высокой производительности должна совершать рабочий цикл в минимальное время. При этом от приводного двигателя подъемной машины требуется высокая надежность и возможность работы в тяжелых режимах (систематическое изменение направления вращения, частые пуски и т.д.).

На рисунке 11.8 представлена блок-схема алгоритма работы системы автоматизации шахтной подъемной установки.

Рисунок 11.8 – Блок-схема алгоритма работы системы автоматизации ШПМ

После запуска движения подъемной машины обеспечивается установка входных параметров

и

и  (рисунок 11.9), где первый период

(рисунок 11.9), где первый период  - снятие скипа с разгрузочных кривых, второй

- снятие скипа с разгрузочных кривых, второй  - разгон машины, третий

- разгон машины, третий  - период равномерного хода, четвертый

- период равномерного хода, четвертый  - замедление (торможение), пятый

- замедление (торможение), пятый  - дотягивание сосуда к месту разгрузки (загрузки), шестой

- дотягивание сосуда к месту разгрузки (загрузки), шестой  - стопорение подъемной машины,

- стопорение подъемной машины,  - максимальная линейная скорость скипа,

- максимальная линейная скорость скипа,  - скорость дотягивания скипа, которая обеспечивает остановку подъемной машины.

- скорость дотягивания скипа, которая обеспечивает остановку подъемной машины.

Рисунок 11.9 – Шестипериодная тахограмма подъемной машины

После того, как завершилась установка входных параметров, проверяется условие наличия блокировки работы системы (А=1). Если никаких блокировок не обнаружилось, проверяется условие наличия аварийных сигналов (В=1). При их обнаружении, включается соответствующая аварийная сигнализация, которая приводит к останову двигателя. В противном случае проверяется срабатывание датчика уровня 1-1 и датчика веса 2-4 (С=1).

При срабатывании соответствующих датчиков, обеспечивается выход скипа из разгрузочных кривых, параллельно которому проверяется условие срабатывания датчиков давления 1-6 и 2-6 (Д=1), установленные под корпусами подшипников копровых шкивов и отвечающие за контроль зависания скипа в стволе. Срабатывание датчиков давления приводит к включению аварийной сигнализации и останову двигателя.

Выход скипа из разгрузочных кривых будет обеспечиваться до тех пор, пока подъемный сосуд в стволе не достигнет точки начала периода разгона  . При достижении соответствующей точки, обеспечивается основной разгон подъемной машины. Разгон будет осуществляться до тех пор, пока подъемная установка не достигнет максимальной скорости скипа.

. При достижении соответствующей точки, обеспечивается основной разгон подъемной машины. Разгон будет осуществляться до тех пор, пока подъемная установка не достигнет максимальной скорости скипа.

После достижения подъемной машиной максимальной линейной скорости, обеспечивается прекращение разгона и производится установившееся движение скипа. Подъемная машина будет двигаться с установившейся максимальной скоростью до того момента, пока подъемный сосуд в стволе не достигнет точки начала периода замедления  .

.

При достижении соответствующей точки, обеспечивается замедление подъемной установки. Замедление будет обеспечиваться до тех пор, пока подъемная машина не достигнет скорости дотягивания скипа.

После достижения подъемной установкой скорости дотягивания, осуществляется дотягивание сосуда к месту разгрузки (загрузки) скипа, параллельно которому проверяется условие срабатывания датчиков положения 1-4 и 2-2 (Е=1), установленные на копре и обеспечивающие защиту от переподъема скипа. Срабатывание датчиков положения приводит к включению аварийной сигнализации и останову двигателя.

После дотягивания сосуда к месту разгрузки (загрузки), обеспечивается вход скипа в разгрузочные кривые. После него проверяется условие срабатывания датчиков положения 1-3 и 2-1 (F=1), осуществляющие подход скипа к месту разгрузки (загрузки). Срабатывание соответствующих датчиков приводит к останову двигателя подъемной машины.

Управление реверсивным счетчиком узла программирования производится при помощи промышленного контроллера, выдающего управляющие сигналы в виде напряжения на шины сложения и вычитания счетчика в зависимости от задания и отработки системой диаграммы скорости подъема. В исходном состоянии при неподвижной подъемной машине программный счетчик устанавливается на нуль.

На рисунке 11.10 представлена функциональная схема автоматизации.

Для задания и контроля хода (скорости) подъёмной машины применяются аппарат АЗК-1, промышленный контроллер и преобразователь частоты (для управления асинхронным двигателем).

Скорость движения сосуда контролируется датчиком скорости 3-1 и выключателем 3-2 на пульте управления.

Контроль зависания скипа в стволе производится датчиками давления 1-6 и 2-6, установленные под корпусами подшипников копровых шкивов, и концевыми выключателями на пульте управления 1-7 и 2-7.

В момент зависания скипа его масса через подъёмный канат не воздействует на копровой шкив. Вследствие этого уменьшается давление на подшипники шкива, и, следовательно, датчики 1-6 и 2-6 выдадут сигнал более низкого уровня, что приведёт к срабатыванию защиты подъёмной машины и её аварийной остановке.

Защита от переподъёма скипа осуществляется датчиками положения 1-4 и 2-2 на копре и концевыми выключателями на пульте управления 1-5 и 2-3.

Подход скипа к месту разгрузки на копре и месту загрузки в стволе контролируется датчиками положения 1-3 (разгрузка) и 2-1 (загрузка). При подходе скипа к месту разгрузки (загрузки) соответствующий датчик срабатывает и выдаёт сигнал в пульт управления, что приводит к остановке машины. После ухода скипа датчики приходят в исходное состояние готовности.

Рисунок 11.10 – Функциональная схема автоматизации ШПМ

Уровень заполнения верхнего бункера контролируется датчиком уровня 1-1 и концевым выключателем 1-2 на пульте управления. Ручное управление привода задвижки 1-8 верхнего бункера осуществляется кнопочным постом 1-10 через магнитный пускатель 1-9. При использовании дозирования скипа по весу доза угля взвешивается силоизмерительным датчиком веса 2-4 и выключателем на пульте управления 2-5.

Износ тормозных колодок контролируется датчиком износа колодок 3-3, который устанавливается в здании подъёмной машины и концевым выключателем 3-4 на пульте управления. При чрезмерном износе тормозных колодок увеличивается путь перемещения тормозных тяг, что приводит к срабатыванию датчика и аварийному торможению машины.

Более сложные и разнообразные функции у клетевых подъемных установок, которые выполняют все вспомогательные операции по спуску-подъему людей, спуску материалов и подъему породы. Эти установки должны обеспечивать спуск груза с максимальной скоростью, развивать тормозные усилия в период замедленного движения и при всех вспомогательных режимах, как у скипового подъема (ревизия ствола и канатов, смена канатов). У клетевых подъемных установок более сложные маневры при подходе клети к местам разгрузки и погрузки – они должны обеспечивать различные сниженные скорости при транспортировании взрывчатых веществ, длинномерных материалов, громоздкого оборудования, а также больных. От привода клетевых подъемов требуется больше маневренности и гибкости, чем от привода скиповых подъемов.

В связи с изложенным к приводу шахтных подъемных машин предъявляют следующие требования: высокая надежность, безопасность и экономичность работы, простота и удобство управления, высокая перегрузочная способность, возможность изменения скорости в широких пределах, устойчивая работа при максимальной скорости и получение устойчивой пониженной скорости при изменении нагрузки, обеспечение автоматизации работы во всех технологических и аварийных режимах и др.

Этим требованиям в основном удовлетворяют два типа привода: с асинхронным двигателем с фазным ротором и с двигателем постоянного тока с независимым возбуждением (система ТП-Д). Наиболее распространенным приводом шахтных подъемных машин в Республике Казахстан является асинхронный привод, которым оборудовано более 95% подъемных установок угольных шахт. Это объясняется простотой и надежностью его в эксплуатации, сравнительно небольшой стоимостью, возможностью использования переменного тока из общепромышленной сети без какого-либо преобразования.

Рекомендуемая литература

1. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник для вузов / М.П. Белов, В.А. Новиков, Л.Н. Рассудов. – М.: Изд. центр «Академия», 2004. – С. 409-448.

2. Яуре А.Г., Певзнер Е.М. Крановый электропривод: справочник. – М.: Энергоатомиздат, 1988. – 344 с.

3. Грузоподъемные краны промышленных предприятий: Справочник / И.И. Абрамович, В.Н. Березин, А.Г. Яуре. – М.: Машиностроение, 1989. – 360 с.

4. Электрификация стационарных установок шахт / С.А. Волотковский, Д.К. Крюков, Ю.Т. Разумный и др.; Под ред. Г.Г. Пивняка. – М: Недра, 1990. – С.88-175.

5. Толпежников Л.и. Автоматическое управление процессами шахт и рудников: Учебник для ВУЗов. – М.: Недра,1985. – С.192-260.

6. Гаврилов П.Д., Гимельшейн Л.Я., Медведев А.Е. Автоматизация производственных процессов: Учебник для ВУЗов. – М.: Недра, 1985. – С.125-139.

7. Католиков В.Е., Динкель А.Д., Седунин А.М. Тиристорный электропривод с реверсом возбуждения двигателя рудничного подъема. – М.: Недра, 1990. – 382 с.

Лекция 12

Дата добавления: 2016-01-26; просмотров: 18875;