Системы управления ТК

План лекции

1. Координированное управление агрегатами

2. Средства управления комплексами

4.1 Координированное управление агрегатами

При координированном управлении агрегатами в составе технологического комплекса в основном применяют алгоритмы управления по готовности или событию, но могут применяться алгоритмы управления и по состоянию агрегатов. Так, например, в горнодобывающей промышленности последовательность включения, работы и выключения агрегатов, входящих в комплексы, определяется поступлением перерабатываемого материала на агрегаты. В металлургической промышленности погрузка слитков на слитковозы производится только после того, как слитковоз подъедет к определенному колодцу. В комплексах пищевых производств расфасовка готовой продукции в тару осуществляется только после того, как тара поступит под устройство выгрузки. Во всех вышеперечисленных случаях информация о наступлении события поступает от различных датчиков, например, датчиков веса, путевых датчиков, датчиков наличия тары. Управление работой отдельных агрегатов в комплексе осуществляется промышленным компьютером верхнего уровня СУ или технологическим контроллером среднего уровня СУ.

На насосных станциях количество работающих насосов в питающей сети зависит от давления в сети или суточного потребления. Работа насосов определяется информацией, поступающей с датчика давления, установленного в магистрали питающей сети, или по графику суточного расхода воды, заложенному в промышленном компьютере.

Если на агрегате возникает аварийная ситуация или происходит отклонение его параметров от номинальных, информация по сети нижнего уровня поступает на контроллеры приводов других агрегатов. В этом случае управляющая программа конкретного агрегата останавливает его работу или изменяет режим работы. Информация по сети поступает на промышленный компьютер верхнего уровня, который также может принять решение о дальнейшей работе агрегатов в комплексе. Одной из функций промышленного компьютера является контроль и поддержание в соответствии с программой технологических параметров, определяющих качество обработки вещества и получение конечного продукта производства.

4.2 Средства управления комплексами

Система управления технологическим комплексом представляет собой многоуровневую разветвленную структуру, в состав которой входят промышленные компьютеры, технологические контроллеры, посты оператора, программаторы, средства, реализующие промышленные сети.

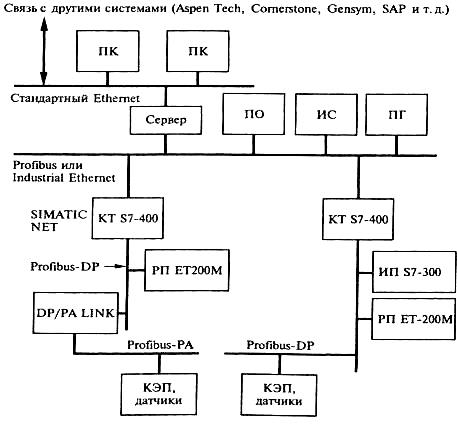

Рассмотрим систему управления процессами Process Control System 7 (PCS7) фирмы Siemens [16]. Данная система предназначена для управления непрерывными технологическими процессами и работы в области управления сборочными производствами. Она ориентирована на управление технологическими комплексами, включающими в себя большое число агрегатов, машин и механизмов со многими системами комплектных электроприводов (КЭП), оснащенных сетевыми средствами. Схема распределенной системы S1MATIC PCS7 представлена на рис. 4.1.

Рисунок 4.1. Схема распределенной системы S1MATIC PCS7

Комплектные электроприводы переменного или постоянного тока управляются через коммуникационную систему DP/PA LINK и промышленную сеть Profibus-PA от технологического контроллера S7-400. В управлении используется распределенная периферия (РП) ЕТ 200М. Для управления применяется интеллектуальная подсистема (ИП) S7-300. Программирование микропроцессорных электроприводов и систем управления осуществляется с помощью программатора ПГ.

Посты оператора (ПО) обеспечивают наблюдение и корректирование процесса управления. Инжиниринговая станция (ИС) осуществляет диагностирование технологического оборудования в режимах рабочего функционирования, реализует средства разработки программ управления, обеспечивает визуализацию процессов управления. Стандартная быстрая последовательная шина Profibus или Industrial Ethernet осуществляет связь систем управления агрегатами с дисплейными системами ПО, КТ, сервером. Скорость передачи информации 19200 кбод. Последовательные шины Profibus, Industrial Ethernet выполняются с волоконно-оптическим или коаксиальным кабелем.

Представленная система базируется на компонентах семейства SIMATIC S7. Разработаны программные пакеты, которые расширяют спектр функций данных компонентов функциями, типичными для систем управления верхнего уровня иерархии.

Разработанная система позволяет автоматизировать весь производственный процесс, применяя устройства только одного семейства: на базе одних и тех же устройств можно автоматизировать как непрерывные, так и дискретные технологические процессы.

Визуализация и контроль процесса осуществляются при помощи средств, имеющих одинаковую пользовательскую оболочку в центральных диспетчерских пунктах и непосредственно около управляемой установки. Настройка всей системы осуществляется централизованно с помощью ПК-ориентированного программного обеспечения, в основе работы которого лежит общая для всей системы база данных.

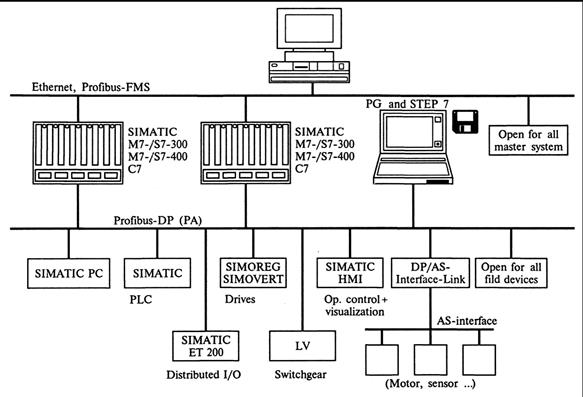

На рисунке 4.2 представлена функциональная схема организации информационной сети технологического комплекса фирмы Siemens [16]. На нижнем уровне используется сеть AS-интерфейс (Actuator-Sensor-Interface), стандартизованная IEC.

Рисунок 4.2

На среднем уровне применяется шина Profibus – европейский стандарт EN 50170, поддерживаемый более чем 600 ведущими производителями средств автоматизации. Ее модификации предназначены: Profibus-DP – для обеспечения быстрого обмена данными с устройствами децентрализованной периферии (интеллектуальные датчики, сенсоры и исполнительные механизмы); Profibus-FMS – для решения универсальных задач коммуникации; Profibus-PA – для решения задач автоматизации непрерывных технологических процессов, особенно в зонах, требующих высокой степени надежности применяемых систем, и во взрывоопасных зонах. Промышленная сеть Ethernet (высокий уровень) характеризуется возможностью передачи больших объемов информации с наивысшей скоростью. Обычно для этого используется МАР-протокол или современный TCP/IP. Промышленная сеть Ethernet предназначена для подключения персональных компьютеров к промышленным информационным сетям, а также для подключения программаторов и средств визуализации.

Все сигналы в технологическом комплексе разделяются на входные и выходные, аналоговые и дискретные. Источниками входных аналоговых сигналов являются датчики скорости, положения, температуры и др. Источниками входных дискретных сигналов являются концевые выключатели и другие сигнализаторы состояния технологического оборудования объекта, а также клавиши и кнопки пультов управления. Вся информация с датчиков поступает на различные модули ввода технологического контроллера. Контроллер, обработав входную информацию, вырабатывает управляющее воздействие, которое посредством модуля вывода поступает на управляемый преобразователь.

Надежность систем управления обеспечивается комплексом мер, к которым относятся контроль обрыва датчиков, контроль целостности цепей исполнительных механизмов, резервирование и др.

Рекомендуемая литература

1. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов: учебник для вузов / М.П. Белов, В.А. Новиков, Л.Н. Рассудов. – М.: Изд. центр «Академия», 2004. – С. 455-461.

2. Родионов В.Д., Терехов В.А., Яковлев В.Б. Технические средства АСУ ТП: Учеб. пособие для вузов / Под ред. В.Б. Яковлева. – М.: Высш.шк., 1989. – С. 12-22.

Лекция 5

Дата добавления: 2016-01-26; просмотров: 1609;