Основы безопасности производства печатных плат

Одним из наиболее распространенных методов создания электрических цепей в радиоэлектронной, электронно-вычислительной и электротехнической аппаратуре является применение печатного монтажа, реализуемого в виде односторонних, двусторонних и многослойных печатных платах.

Объем аппаратуры на печатных платах и их производство в отечественной промышленности и за рубежом неуклонно увеличивается. Именно поэтому знание опасных и вредных факторов производства, возникающих при изготовлении печатных плат, является одним из непременных условий подготовки специалистов электронной промышленности.

К заготовительным операциям относят раскрой заготовок, разрезку материала и выполнение базовых отверстий и изготовление слоев на печатных платах.

В крупносерийном производстве разрезку материала выполняют методом штамповки в специальных штампах на эксцентриковых прессах с одновременной пробивкой базовых отверстий на технологическом поле. В серийном и мелкосерийном производстве широкое распространение получили одно- и многоножевые роликовые ножницы, на которых материал разрезается сначала на полосы заданной ширины, а затем на заготовки. Разрезку основных и вспомогательных материалов (прокладочной стеклоткани, кабельной бумаги и др.) , необходимых при изготовлении многослойных печатных плат в мелкосерийном и единичном производстве, осуществляют с помощью гильотинных ножниц.

Таким образом, выполнение заготовительных операций по раскрою материала сопряжено с опасностью повреждения рук работающего в случае попадания их в зону между пуансоном и матрицей, в частности верхним и нижним ножом гильотинных ножниц, при ручной подаче материала.

Наибольшую опасность представляет работа пресса в автоматическом режиме, требующая большого напряжения, внимания и осторожности работающего, так как всякое замедление движения рабочего может привести к травматизму. Во избежание попадания рук рабочего в опасную зону применяют систему двурукого включения, при котором пресс включается только после одновременного нажатия обеими руками двух пусковых кнопок.

В прессах и ножницах с ножными педалями для предотвращения случайных включений педаль ограждают или делают запорной. Часто, кроме этого, опасную зону у пресса ограждают при помощи фотоэлементов, сигнал от которых автоматически останавливает пресс, если руки рабочего оказались в опасной зоне. При ручной подаче заготовок необходимо применять специальные приспособления: пинцеты, крючки и т.д.

Радикальным решением вопроса безопасности является механизация и автоматизация подачи и удаления заготовок из штампа, в том числе с использованием средств робототехники.

Базовые отверстия получают различными методами в зависимости от класса печатных плат. На печатных платах первого класса базовые отверстия получают методом штамповки с одновременной вырубкой заготовок. Базовые отверстия на заготовках плат второго и третьего классов получают сверлением в универсальных кондукторах с последующим развертыванием. В настоящее время в серийном и крупносерийном производстве традиционное сверление базовых отверстий по кондуктору на универсальных сверлильных станках уступило место сверлению на специализированных станках (например, модель AB-2 фирмы "Schmoll", ФРГ) . Таким образом, станки в одном цикле со сверлением предусматривают установку фиксирующих штифтов, плотно входящих в просверленное отверстие и скрепляющих пакет из 2-6 заготовок. Во избежание травм при работе на сверлильных станках необходимо следить за тем, чтобы все ремни, шестерни и валы, если они размещены в корпусе станка и доступны для прикосновения, имели жесткие неподвижные ограждения. Движущиеся части и механизмы оборудования, требующие частого доступа для осмотра, ограждаются съемными или открывающимися устройствами ограждения. В станках без электрической блокировки должны быть приняты меры, исключающие возможность случайного или ошибочного их включения во время осмотра.

Во избежание захвата одежды и волос рабочего его одежда должна быть заправлена так, чтобы не было свободных концов; обшлага рукавов следует застегнуть, волосы убрать под берет.

Образующуюся при сверлении, резке материала заготовок печатных плат пыль необходимо удалять с помощью промышленных пылесосов.

(Дополнение)

Изготовление многослойных печатных плат (МПП). Классификация и разновидность МПП и их сравнительная характеристика.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

Лист

Введение……………………………………………………………………….3

1.Общие сведения о производственном процессе………………………….4

2. Особенности производства ЭВТ на современном этапе…………………9

3. Технологический процесс его составные части…………………..............11

4. Обеспечение технологичности конструкции электронных блоков……..14

5. Классификация многослойных печатных плат…………………………...17

6. Сравнительная характеристика методов изготовления МПП…………… 19

7. Разработка технологического процесса изготовления МПП…………….23

7.1. Выбор материала основания……………………………………………...25

7.2.Схема технологического процесса изготовления МПП методом

попарного прессования……………………………………………………29

9. Составление маршрутных карт…………………………………………….38

Заключение…………………………………………………………………….

Литература……………………………………………………………………..

Приложение: Схема технологического процесса изготовления МПП методом попарного прессования.

Введение

Введение

В производстве изделий приборостроения, средств вычислительной техники и бытовой радио аппаратуры широко применяются печатные платы как средство, обеспечивающие автоматизацию монтажно – сборочных операций, снижение габаритных размеров аппаратуры, металлоемкости и повышения ряда конструктивных и эксплутационных качеств изделия.

При изготовлении печатных плат в зависимости от их конструктивных особенностей и масштабов производства применяются различные варианты технологических процессов, в которых используются многочисленные химико – технологические операции и операции механической обработки.

Электронные вычислительные машины являются одним из наиболее важных средств автоматизации производства и повышения качества продукций, а также служат основой наиболее перспективных технологий. Эффективное использование современных вычислительных и управляющих машин определяет уровень научно-технического прогресса во всех отраслях промышленности, сельском хозяйстве, научных исследованиях и др.

Получение высоконадежных ЭВМ, содержащих большое число схемных деталей, решается путем отказа от использования дискретных элементов и замены их интегральными схемами.

Для организации массового производства средств вычислительной техники была разработана Единая система электронных вычислительных машин (ЕС ЭВМ). Она реализована на микроэлектронной базе, что обеспечивает высокие эксплуатационные показатели и представляет собой семейство программно-совместимых машин. Серийный выпуск машин ЕС ЭВМ был начат в 1972 г.

В качестве элементной базы используют сверхбольшие интегральные микросхемы, для разработки которых требуются мощные системы автоматического проектирования.

|

1. ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

1. ОБЩИЕ СВЕДЕНИЯ О ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ

Под производственным процессом понимают совокупность всех действий людей и средств производств, необходимых на предприятии для изготовления или ремонта изделий выпускаемых данным предприятием. Производственный процесс включает в себя не только изготовление деталей и их сборку, но и транспортирование, и хранение материалов и полуфабрикатов, изготовление технологической оснастки специальных инструментов и так далее.

Построение технологического процесса и степень его детализации зависят от типа производства табл.1:

- единичное;

- серийное;

- массовое.

Единичным называется такое производство, при котором изделие

выпускается единичными экземплярами, процесс изготовления которых не повторяется или повторяется через неопределенный промежуток времени. Характеризуется: малой номенклатурой изделий, малым объёмом партий, универсальным оснащение цехов, рабочими высокой квалификации.

Серийное производство характеризуется изготовлением изделий периодически повторяющимися партиями, сериями. В зависимости от количества изделий в партии различают:

-мелкосерийное производство;

-среднесерийное производство;

-массовое производство.

Для среднесерийного производства характерно использование специализированного оборудования и оснастки, особенно используют специальное и автоматическое оборудование.

В серийном производстве рабочие имеют среднюю и высокую квалификацию, производительности труда выше, чем при единичном производстве.

В серийном производстве рабочие имеют среднюю и высокую квалификацию, производительности труда выше, чем при единичном производстве.

Массовое производство – это производство одинаковых изделий в течение длительного периода времени. Особенность данного производства является закреплением за одним рабочим местом одной операции, требующей использования рабочих невысокой квалификации или исключения из процесса производства рабочих и замены их роботами и робототехническими комплексами. Для массового производства характерным является поточный принцип изготовления продукции на автоматических линиях, цехах и даже автоматических заводах. Оборудование и оснастка, как правило, специализированное, дорогое и высокопроизводительное.

Таблица 1

Характеристика типов производства

| Тип Производства | Количество обрабатываемых в год изделий одного наименования | ||

| Крупное. | Среднее. | Мелкое. | |

| Единичное | До 5 | До 10 | До 100 |

| Серийное | 5-1000 | 10-5000 | 100-50000 |

| Массовое | >1000 | >5000 | >50000 |

Важной характеристикой является коэффициент закрепления операций.

Кз.о=О/Р, где

О – число различных технологических операций, выполненных или подлежащих выполнению в течение месяца;

Р – число рабочих мест.

При Кз.о=20…40 производство мелкосерийное;

При Кз.о=10…20 производство среднесерийное;

При Кз.о=1…10 производство крупносерийное.

Для единичного производства Кз.о не регламентируется, для массового производства Кз.о=1.

При конструировании РЭА на печатных платах используют следующие методы. Моносхемный применяют для несложной РЭА. В том случае вся электрическая схема располагается на одной ПП. Моносхемный метод имеет ограниченное применение, так как очень сложные ПП неудобны при настройке и ремонте РЭА. Схемно-узловой метод применяют при производстве массовой и серийной РЭА. При этом методе часть электрической схемы, имеющая четкие входные и выходные цепи (каскады УВЧ, УПЧ, блоки развёрток и т.п.), располагается на отдельной плате. Ремонтопригодность таких изделий больше. Недостаток – сложность системы соединительных проводов, связывающих отдельные платы. Функционально-узловой метод применяют в РЭА с использованием микроэлектронных элементов. При этом ПП содержит проводники коммутации функциональных модулей в единую схему. На одной плате можно собрать очень сложную схему. Недостаток этого метода – резкое увеличение сложности ПП. В ряде случаев все проводники не могут быть расположены на одной и даже обеих сторонах платы. При этом используют многослойные печатные платы МПП, объединяющие в единую конструкцию несколько слоёв печатных проводников, разделённых слоями диэлектрика. В соответствии с гостом различают три метода выполнения ПП:

При конструировании РЭА на печатных платах используют следующие методы. Моносхемный применяют для несложной РЭА. В том случае вся электрическая схема располагается на одной ПП. Моносхемный метод имеет ограниченное применение, так как очень сложные ПП неудобны при настройке и ремонте РЭА. Схемно-узловой метод применяют при производстве массовой и серийной РЭА. При этом методе часть электрической схемы, имеющая четкие входные и выходные цепи (каскады УВЧ, УПЧ, блоки развёрток и т.п.), располагается на отдельной плате. Ремонтопригодность таких изделий больше. Недостаток – сложность системы соединительных проводов, связывающих отдельные платы. Функционально-узловой метод применяют в РЭА с использованием микроэлектронных элементов. При этом ПП содержит проводники коммутации функциональных модулей в единую схему. На одной плате можно собрать очень сложную схему. Недостаток этого метода – резкое увеличение сложности ПП. В ряде случаев все проводники не могут быть расположены на одной и даже обеих сторонах платы. При этом используют многослойные печатные платы МПП, объединяющие в единую конструкцию несколько слоёв печатных проводников, разделённых слоями диэлектрика. В соответствии с гостом различают три метода выполнения ПП:

- ручной;

- полу автоматизированный;

- автоматизированный.

Все процессы в производственном цикле должны быть автоматизированы. Влияние САПР на все виды деятельности в рамках производственного цикла являются определяющими, что хорошо видно из рис.1.

Рис. 1 Производственный цикл при наличии САПР.

Автоматизированное проектирование и автоматизированное изготовление чертежей и документации с помощью ЭВМ имеют место на этапах выработки концепции нового изделия, конструирования изделия и разработки чертежей. На этапах планирования производственного процесса и календарного планирования выпуска изделия ЭВМ используются в целях обеспечения более эффективного выполнения этих операций.

В операциях проектирования и производства изделий в современных фирмах производящих вычислительную технику стала всепроникающим, высокополезным и неотъемлемым от производственного процесса инструментальным средством. Поэтому важно в стратегическом отношении и настоятельно необходимо в плане обеспечения конкурентоспособности фирм-изготовителей, чтобы персонал этих фирм четко представлял себе возможности автоматизированного проектирования.

В операциях проектирования и производства изделий в современных фирмах производящих вычислительную технику стала всепроникающим, высокополезным и неотъемлемым от производственного процесса инструментальным средством. Поэтому важно в стратегическом отношении и настоятельно необходимо в плане обеспечения конкурентоспособности фирм-изготовителей, чтобы персонал этих фирм четко представлял себе возможности автоматизированного проектирования.

В задании на курсовой проект задано мелкосерийное производство, поэтому коэффициент закрепления операций будет равен от двадцати до сорока операций на одно рабочее место.

2. ОСОБЕННОСТИ ПРОИЗВОДСТВА ЭВМ НА СОВРЕМЕННОМ ЭТАПЕ

Основной особенностью производства ЭВМ является использование большого количества стандартных и нормализованных элементов, интегральных схем, радиодеталей и др. Выпуск этих элементов в больших количествах и высокого качества — одно из основных требований вычислительного машиностроения. Важным вопросом, решаемым в настоящее время, является массовое производство стандартных блоков с использованием новых элементов. Унификация отдельных элементов создает условия для автоматизации их производства.

Другой особенностью является высокая трудоемкость сборочных и монтажных работ, что объясняется наличием большого числа соединений и сложностью их выполнения вследствие малых размеров контактных соединений и высокой плотности монтажа.

Другой особенностью является высокая трудоемкость сборочных и монтажных работ, что объясняется наличием большого числа соединений и сложностью их выполнения вследствие малых размеров контактных соединений и высокой плотности монтажа.

Повышение качества и экономичности производства во многом зависит от уровня автоматизации технологического процесса. Предпосылки для широкой автоматизации производства элементов и блоков ЭВМ обеспечиваются высоким уровнем технологичности конструкции, широким внедрением типовых и групповых технологических процессов, а также средств автоматизации.

Автоматизация развивается в направлении от автоматизации отдельных операций (пайка, сварка и др.) к широкому использованию автоматизированных линий.

Особенностью производства ЭВМ является также большая трудоемкость контрольных операций. На отдельных предприятиях количество контролеров достигает до 30 ...40% от общего числа рабочих. Используют следующие методы контроля:

ручной, неразрушающий, активный.

Производительность ручного контроля крайне низка и не отвечает современным требованиям. Поэтому возникла необходимость в создании высокопроизводительных методов контроля с использованием ЭВМ и автоматических измерительных устройств.

Важное значение приобрели методы неразрушающего контроля, которому можно подвергать 100% изделий на всех стадиях производства.

Весьма эффективны активные методы, контроля, при которых проверяются режимы технологического процесса, и исключается возможность появления брака. Такой контроль осуществляется по ходу технологического процесса и облегчает внедрение автоматизированных систем управления технологическими процессами (АСУТП) с применением ЭВМ.

Полное решение проблемы качества возможно лишь на основе системного подхода к планированию, организации, управлению проектно-конструкторскими работами, производству, испытаниям и эксплуатации.

Полное решение проблемы качества возможно лишь на основе системного подхода к планированию, организации, управлению проектно-конструкторскими работами, производству, испытаниям и эксплуатации.

Решение сложных технических задач на всех этапах конструирования и производства ЭВМ существенно повышает требования к подготовке инженеров. Они должны обладать комплексом знаний, обеспечивающих качественное изготовление всех компонентов современной ЭВМ и ее периферийных устройств.

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС И ЕГО СОСТАВНЫЕ ЧАСТИ

Технологический процесс (ТП) – Это часть производственного процесса, содержащая действия по непосредственному изменению и последующему контролю состояния любого предмета производства электронно-вычислительной аппаратуры (ЭВА) [Л1]. Основу ТП изготовления ЭВА составляют действия по изменению размеров и форм заготовки, а также действия направленного формирования радиотехнических, химических, механических и других свойств исходного материала заготовки.

Группирование операций ТП в этапы позволяет локально описать сложный процесс изготовления деталей ЭВА, состоящей из десятков и сотен операций.

Основной частью ТП является технологическая операция – законченная часть ТП, выполняемая на одном рабочем месте, одним или группой рабочих, а также в условиях безлюдной технологии.

Основной частью ТП является технологическая операция – законченная часть ТП, выполняемая на одном рабочем месте, одним или группой рабочих, а также в условиях безлюдной технологии.

Главными элементами технологических операций являются:

- установ;

- технологический переход (переход);

- вспомогательный переход;

- рабочий ход;

- вспомогательный ход;

- позиция.

Установ – часть операции в несколько переходов, выполняемая при неизменном закреплении в приспособлении обрабатываемой заготовки или собираемого изделия.

Технологический переход (переход) – часть операций, включающая обработку определенной части объема детали или площади участков ее поверхности одним и тем же инструментом или одновременно группой инструментов, или активными технологическими средствами. Замена вида инструментов или технологической среды означает начало выполнения очередного перехода.

Вспомогательный переход – законченная часть технологической операции, состоящая из действий человека или оборудования, которые не сопровождаются изменением свойств предмета труда, но необходимых для выполнения технологического перехода.

Рабочий ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров и качества поверхности или свойств заготовки.

Вспомогательный ход – законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки и необходимого для подготовки рабочего хода.

Позиция – фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Различают три вида технологических процессов:

Различают три вида технологических процессов:

- единичный;

- типовой;

- групповой.

Единичный технологический процесс – это технологический процесс, относящийся к изготовлению изделий одного наименования.

Типовой технологический процесс характеризуется единством содержания и последовательности большинства технологических операций и переходов для групп изделий с общим конструктивными признаками.

Групповой технологический процесс бывает:

- дифференциально групповым;

- интегрально групповым.

Дифференциально групповой технологический процесс разрабатывается для изготовления деталей объединенных на время обработки в группы по общему технологическому признаку.

Интегрально групповой технологический процесс применяют для изготовления деталей конструкторской базы создаются специализированные рабочие места для последовательной обработки изделий партиями в состав которых входят изделия данного типа, размера и наименования из групп.

|

4. ОСОБЕННОСТИ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ЭЛЕКТРОННЫХ БЛОКОВ

Технологичность конструкции – это сочетание конструктивно-технологических требований, которые обеспечивают наиболее простое и экономичное производство изделий при соблюдении условий.

Различают производственную эксплутационную технологичность.

Производственная технологичность конструкции изделия проявляется в сокращении затрат средств и времени на конструкторско-технологическую подготовку производства и процессы изготовления, включая контроль и испытания.

Эксплутационная технологичность заключается в сокращении затрат времени и средств на обслуживание и ремонт изделия.

I этап. Решают вопросы, относящиеся к изделию в целом:

- обеспечение высокого качества и надежности;

- соблюдение требований промышленной эксплуатации;

- выбор принципа технологичности конструкции обеспечивающей рациональную компоновку;

- простота конструкции узлов, устройств и их сборки;

- уменьшение количества наименования изделия.

Технологичность отдельных деталей определяется:

- простыми геометрическими формами;

- простыми геометрическими формами;

- наименьшим расходом материалов и минимум затрат на обработку;

- унификацией материалов, комплектующих изделий и так далее.

II этап. Рассматривает следующие вопросы:

- сокращение сроков подготовки производства и освоение изделия при заданном объеме выпуска;

- использование наиболее современных технологических процессов обработки и сборки;

- достижения заданной точности изготовления деталей и всего изделия;

- минимум расходных материалов;

- выбор рациональных средств и методов контроля;

- максимум использования типовых технологических процессов.

III этап. Рассматривает вопросы:

- обеспечения надежности изделия;

- обслуживание, эксплуатацию и ремонт;

сокращение числа запасных частей;

- достижения малой массы изделия.

Пути и способы повышения технологичности конструкции изделий и электронных блоков.

1. Использование технологических возможностей для решения

конструктивных задач:

- правильный выбор материалов и заготовок с учетом

технологического развития и повышения качества.

- учет возможности повышения конструктивной прочности деталей технологическими методами;

- использование технологических возможностей для повышения параметров рабочих процессов машин;

- повышение транспортных и кинематических скоростей машин;

- снижение веса деталей;

- повышение точности деталей и их сопряжений;

- обеспечение особых свойств машин.

2. Выбор конструктивных форм и возможности применения

передовой технологии:

передовой технологии:

2.1 Обеспечение экономичности производства:

- экономия в расходе материалов, особенно дефицитных;

- экономия в затратах труда;

- повышение степени использовании основных средств;

- повышение оборачиваемости средств в производстве.

2.2 Обеспечение высокой производительности в производстве:

- правильное распределение всей технологической задачи между технологическими переделками;

- обеспечение конструкцией возможности применения “настроенных” операций;

- совпадение конструктивных баз с технологичекимии и метрологическими;

- совпадение конструктивных баз с технологичекимии и метрологическими;

- учет специфических требований применяемых технологических пределов;

- обеспечение производственной взаимозаменяемости и собираемости.

3. Обеспечение сочетаемости конструктивных и технологических

приемов высоких эксплуатационных качеств машин:

- обеспечение высокой износоустойчивости;

- обеспечение коррозийной стойкости;

- обеспечение эрозийной стойкости;

- обеспечение длительной прочности и живучести;

- обеспечение плотности и прочности соединений;

- обеспечение эксплуатационных качеств машин.

5. КЛАССИФИКАЦИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

5. КЛАССИФИКАЦИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

|

Многослойные печатные платы состоят из несколько сигнальных слоев, разделенных изоляционными прокладками и, при необходимости,

Рис.2 Классификация МПП.

слоями электропитания экранирующими слоями. Вследствие высокой плотности размещения печатных проводных МПП обладают высокой коммуникационной способностью.

К достоинствам применения МПП можно отнести возможность передачи наносекундных сигналов без существенных искажений и потерь, высокую устойчивость к внешним воздействиям, снижение количества внешних контактов. К недостаткам относят: высокая стоимость, повышенная трудоемкость проектирования и изготовления, высокие требования к исходным материалами точности изготовления печатных проводников и переходных отверстий.

Достоинствами ПП являются:

- Увеличение плотности монтажа;

- Стабильность и повторяемость электрических характеристик;

- Повышенная стойкость к климатическим воздействиям;

- Возможность автоматизации производства.

|

6. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА МЕТОДОВ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

6. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА МЕТОДОВ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

Сравнительная характеристика вариантов МПП подробно представлена в табл. 2.

МПП с выступающими выводами представляют собой многослойную структуру из слоев изоляционного материала (до 10 слоев) с проводящим рисунком, соединенных между собой склеивающими диэлектрическими прокладками. Плата имеет сквозные перфорированные окна, в которые из внутренних слоев выходят выводы в виде полосок фольги, являющихся продолжением проводящего рисунка внутренних слоев. Выступающие в окна выводы отгибаются и закрепляются на внешних слоях платы с помощью колодок, устанавливаемых на клей. Платы применяют для монтажа ИМС с планарными выводами. Они обладают высокой механической прочностью, надежностью в эксплуатации, но не пригодны для монтажа элементов со штыревыми выводами и трудоемки в изготовлении. Процесс производства таких плат плохо поддается механизации и автоматизации.

МПП с открытыми контактными площадками содержат до шести слоев, проводники выполнены на диэлектрическом основании. Слои соединены склеивающими прокладками. Лицевая поверхность платы имеет глухие окна, открывающие доступ к контактным площадкам внутренних слоев, к которым при сборке и монтаже узла подпаивают планарные выводы ИМС. Установка ИМС и ЭРЭ со штыревыми выводами затруднена. Платы просты в изготовлении, имеют наименьшую трудоемкость, но требуют специальной достаточно сложной формовки выводов навесных элементов, ограничены по числу слоев, плохо ремонтируются. Процесс сборки узлов на таких платах практически не поддается механизации и автоматизации.

МПП с межслойными соединениями объемными деталями имеют четыре – шесть слоев проводящего рисунка, соединенного послойно в зоне контактных площадок с помощью штифтов, пустотелых заклепок или других подобных деталей, предварительно покрытых легкоплавкими сплавами. Эти детали нагреваются после запрессовки их в отверстия, покрытие оплавляется и соединяет слои МПП. Изготовление таких плат трудоемко, процесс изготовления плохо поддается автоматизации, надежность межсоединений не всегда обеспечивается. Применение таких МПП ограничено.

В отечественной и зарубежной промышленности широкое распространение получили конструкции МПП с межслойным соединениями, выполненными путем химико-гальванической металлизации.

В отечественной и зарубежной промышленности широкое распространение получили конструкции МПП с межслойным соединениями, выполненными путем химико-гальванической металлизации.

МПП с послойным наращиванием рисунка имеют до пяти слоев с проводящим рисунком на каждом слое и межслойными соединениями в виде металлизированных переходов, соединяющих два или несколько слоев. Такие платы предназначены для монтажа на них навесных элементов с планарными выводами, имеют наивысшую плотность рисунка схемы и надежные межслойные соединения. Однако они практически не поддаются ремонту, непригодны для размещения на них элементов со штыревыми выводами, трудоемки в изготовлении, имеют очень большой технологический цикл изготовления, а их производство не поддается механизации и автоматизации.

МПП попарного прессования имеют четыре слоя с проводящим рисунком и состоит из двух плат, соединенных склеивающей прокладкой. Межслойные соединения выполнены попарно металлизированными отверстия, на стенки которых осажден проводящий материал. Платы применяют для монтажа навесных элементов со штыревыми выводами с несколько меньшей плотностью размещения. Они имеют высокую плотность печатного монтажа, достаточно технологичны и допускают возможность автоматизации сборки узлов на них. К недостаткам этих плат относят пониженное качество металлизированных отверстий соседних слоев, затрудненность ремонта, малое число слоев и невозможность изготовления плат больших размеров.

МПП со сквозными металлизированными отверстиями представляют собой чередование проводящих слоев и склеивающих диэлектрических прокладок. Платы не имеют ограничения числа слоев и пригодны для установки элементов как со штыревыми, так и с планарными выводами. Наибольшее применение их промышленности обусловлено высокой плотностью монтажа, хорошим качеством межслойных соединений, удовлетворительной ремонтоспособностью. Хорошо поддаются механизации и автоматизации как процессы изготовлния самих плат, так и сборки на них узлов.

МПП со сквозными металлизированными отверстиями представляют собой чередование проводящих слоев и склеивающих диэлектрических прокладок. Платы не имеют ограничения числа слоев и пригодны для установки элементов как со штыревыми, так и с планарными выводами. Наибольшее применение их промышленности обусловлено высокой плотностью монтажа, хорошим качеством межслойных соединений, удовлетворительной ремонтоспособностью. Хорошо поддаются механизации и автоматизации как процессы изготовлния самих плат, так и сборки на них узлов.

| Конструкция МПП | Установка | Плотность монтажа | Оптимальное число слоев | Совместимость с изготовлением ОПП и ДПП | Качество металлических соединений | Ремонт-пригодность | Технологичность платы | Автоматизация операций | Трудоемкость изготовления | Автоматизация сборочных операций | |

| ИМС | РЭА | ||||||||||

| Открытые контактные площадки | Да | Затр. | 0,6 | Удов. | - | Затр. | Хор. | Да | 0,7 | Нет | |

| Выступающими выводами | Да | Затр. | 0,5 | Плох. | - | Выс. | Удов. | Затр. | Да | ||

| Послойное наращивание | Да | нет | Плох. | Хор. | Низ. | Хор. | Затр. | Да | |||

| Металлизация сквозных отверстий | Да | Да | 0,8 | Хор. | Хор. | Хор. | Плох. | Да | Да | ||

| Попарное прессование | Да | да | 0,8 | Хор. | Низ. | Затр. | Хор. | да | да |

Таблица 2

Таблица 2

Сравнительная характеристика конструктивно-технологических вариантов МПП

7. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

7. РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ

Метод попарного прессования характеризуется тем, что все межслойные соединения выполнены в виде металлических отверстий.

Схема технологического процесса изготовления МПП методом попарного прессования приведена на рис. 3.

д)

|

|

|

|

|

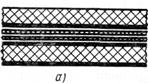

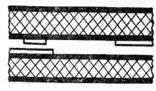

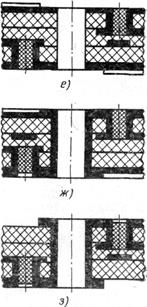

Рис3. Схема технологического процесса изготовления МПП методом попарного прессования:

а — изготовление заготовок фольгированного диэлектрика и стеклоткани; б — получение рисунка схемы внутренних слоев МПП; в — травление меди с пробельных мест, удаление защитного слоя рисунка (раздубливание); г — выполнение межслойных соединений между внутренними и наружными слоями; д — прессование МПП; е — получение рисунка схемы наружных слоев, нанесение слоя лака, сверление отверстий, химическое меднение отверстий, удаление слоя лака; ж — гальваническое меднение, нанесение защитного металлического покрытия; з — удаление защитного слоя рисунка (раздубливание), травление меди с пробельных мест, осветление защитного металлического покрытия, механическая обработка МПП, наьесение технологического защитного покрытия,

Для изготовления МПП этим методом используется двусторонний фольгированный диэлектрик. На одной стороне каждой заготовки негативным комбинированным методом изготавливается печатные проводники внутренних слоев МПП, то есть второго и третьего, затем сверлятся для переходов со второго слоя на первый и с третьего на четвертый слой и осуществляется химико-гальванической металлизации отверстий. Два внутренних слоя второй и третий склеиваются между собой помощью пропитанной лаком стеклоткани. Далее на плате позитивным комбинированным методом изготавливается схемы проводников первого и четвертого слоев.

Для создания электрической связи между первым и четвертым слоями в них просверливаются и металлизируются отверстия. Прямой электрической связи между внутренними слоями нет. Связь внутренних слоев осуществляется через переходы со второго на первый, с первого на четвертый и с четвертого на третий, что требует дополнительного места на плате и ограничивает плотность монтажа.

При изготовлении МПП этим методом необходимо следить за тем, чтобы все металлизированные отверстия были заполнены смолой после прессования, так как иначе при травлении фольги с пробельных мест на наружных слоях может произойти разрушение межслойных соединений.

Недостатком этого способа является малое число слоев. В МПП не все металлизированные отверстия для монтажа. Отверстия, соединенные первый слой со вторым и третий с четвертым служит для создания электрической связи между проводниками. Тем не менее метод попарного прессования прост и помогает получить МПП высокой надежности.

7.1. ВЫБОР МАТЕРИАЛА ОСНОВАНИЯ

7.1. ВЫБОР МАТЕРИАЛА ОСНОВАНИЯ

Требования к конструктивным материалам МПП определяют условия эксплуатации радио- и электронной технике. В качестве основания печатной платы используют фольгированные и нефольгированные диэлектрики (гетинакс, текстолит, стеклотекстолит, стеклоткань, авсан, полиимид, фторопласт и другие материалы), керамические материалы и металлические пластины. При выборе материала основания ПП необходимо обратить внимание на следующие: предполагаемое механическое воздействие (вибрация, удары, линейное ускорение и тому подобное); класс точности ПП (расстояние между проводниками); реализуемые электрические функции; быстродействие; условия эксплуатации; стоимость. В табл. 3 представлены материалы основания ПП, наиболее часто используемые в настоящее время для изготовления МПП.

Для изготовления печатной платы необходимо выбрать следующие материалы: материал для диэлектрического основания печатной платы, материал для печатных проводников и материал для защитного покрытия от воздействия влаги. Сначала определяется материал для диэлектрического основания.

Существует большое разнообразие фольгированных медью слоистых пластиков. Их можно разделить на две группы:

-на бумажной основе;

-на основе стеклоткани.

Эти материалы в виде жестких листов формируются из нескольких слоев бумаги или стеклоткани, скрепленных между собой связующим веществом путем горячего прессования. Связующим веществом обычно являются фенольная смола для бумаги или эпоксидная для стеклоткани. В отдельных случаях могут также применяться полиэфирные, силиконовые смолы или фторопласт. Слоистые пластики покрываются с одной или обеих сторон медной фольгой стандартной толщины.

Характеристики готовой печатной платы зависят от конкретного сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат.

Характеристики готовой печатной платы зависят от конкретного сочетания исходных материалов, а также от технологии, включающей и механическую обработку плат.

В зависимости от основы и пропиточного материала различают несколько типов материалов для диэлектрической основы печатной платы.

Фенольный гетинакс - это бумажная основа, пропитанная фенольной смолой. Гетинаксовые платы предназначены для использования в бытовой аппаратуре, поскольку очень дешевы.

Эпоксидный гетинакс - это материал на такой же бумажной основе, но пропитанный эпоксидной смолой.

Эпоксидный стеклотекстолит - это материал на основе стеклоткани, пропитанный эпоксидной смолой. В этом материале сочетаются высокая механическая прочность и хорошие электрические свойства.

В качестве фольги, используемой для фольгирования диэлектрического основания можно использовать медную, алюминиевую или никелевую фольгу. Однако, алюминиевая фольга уступает медной из-за плохой паяемости, а никелевая - из-за высокой стоимости. Поэтому в качестве фольги выбирается медь.

Медная фольга выпускается различной толщины. Стандартные толщины фольги наиболее широкого применения - 17,5; 35; 50; 70; 105 мкм. Во время травления меди по толщине травитель воздействует также на медную фольгу со стороны боковых кромок под фоторезистом, вызывая так называемое подтравливание. Чтобы его уменьшить обычно применяют более тонкую медную фольгу толщиной 35 и 17,5 мкм. Поэтому была выбрана медная фольга толщиной 35 мкм.

При изготовлении МПП методом попарного прессования используются фольгированные диэлектрики и склеивающие прокладки на основании смол, практически не растворяющиеся в концентрированных серной и плавкой кислотах и их смесях. В качестве прокладочной стеклоткани применяют стеклоткань СП-1, СП-2, СП-4, толщиной 0,1; 0,025; 0,06 мкм.

Самый распространенный и дешевый способ защиты гетинаксовых и стеклотекстолитовых печатных плат - покрытие их бакелитовыми, эпоксидными и другими лаками или эпоксидной смолой. Наиболее стойко к действию влаги покрытие из эпоксидной смолы, обеспечивающее самое высокое поверхостное сопротивление. Несколько хуже защитные свойства перхлорвиниловых, фенольных и эпоксидных лаков. Плохо защищает покрытие из полистирола, но в отличие от остальных, при помещении изделия в нормальные условия оно быстро восстанавливает свои свойства.

Самый распространенный и дешевый способ защиты гетинаксовых и стеклотекстолитовых печатных плат - покрытие их бакелитовыми, эпоксидными и другими лаками или эпоксидной смолой. Наиболее стойко к действию влаги покрытие из эпоксидной смолы, обеспечивающее самое высокое поверхостное сопротивление. Несколько хуже защитные свойства перхлорвиниловых, фенольных и эпоксидных лаков. Плохо защищает покрытие из полистирола, но в отличие от остальных, при помещении изделия в нормальные условия оно быстро восстанавливает свои свойства.

Далее приведены наиболее распространенные материалы, применяемые для защитных покрытий.

Лак СБ-1с, на основе фенолформальдегидной смолы, нанесенный на поверхность сохнет при температуре 600 С в течение 4 ч, наносят его до пяти слоев с сушкой после каждого слоя, получается плотная эластичная пленка толщиной до 140 мкм.

Лак УР-231 отличается повышенной эластичностью, влагостойкостью и температуростойкостью, поэтому может применяться для гибких оснований. Лак приготовляют перед нанесением в соответствии с инструкцией и наносят на поверхность пульверизацией, погружением или кисточкой. Наносят четыре слоя с сушкой после каждого слоя при температуре 18-230 С в течение 1,5 ч.

Исходя из всех вышеперечисленных сравнений для изготовления печатной платы позитивным комбинированным способом выбран фольгированный стеклотекстолит СФ-2-35 и прокладочная стеклоткань СП-2. И для защитного покрытия от действия влаги лак УР-231.

Таблица 3

Таблица 3

Сравнительная характеристика основных материалов применяемых для изготовления МПП

| Вид материала | Марка материала | Толщина | |

| Фольги, мм | Материала с фольгой, мм | ||

| Прокладочная стеклоткань Стеклотекстолит фольгированный Гетинакс Гетинакс | СП-2 СФ-2-35 ГФ-2-35 ГФ-1-50 | - 1,0-3,0 1,0-3,0 1,0-3,0 | 0,025, 0,06, 0,1 |

7.2. СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МПП МЕТОДОМ ПОПАРНОГО ПРЕСОВАНИЯ

7.2. СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ МПП МЕТОДОМ ПОПАРНОГО ПРЕСОВАНИЯ

В данной главе будет представлена схема технологического процесса изготовления МПП методом попарного прессования рис. 4.

Правильно разработанный ТП должен обеспечить выполнение всех требований, указанных в чертеже и ТУ на изделие, высокую производительность. Исходными данными для проектирования технологического процесса являются: чертежи детали, сборочные чертежи, специализация деталей, монтажные схемы, схемы сборки изделий, типовые ТП.

Рис. 4 Схема ТП изготовления МПП методом попарного прессования.

Описание технологического процесса по операциям будет представлена в главе 8.

8. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО ОПЕРАЦИЯМ

8. ОПИСАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПО ОПЕРАЦИЯМ

В данной рассматривается содержание каждой операции технологического процесса изготовления МПП методом попарного прессования, приведенного на рис.4.

1) Входной контроль фольгированного диэлектрика.

Входной контроль осуществляется согласно ГОСТ 10316-78. Он заключается в проверке размеров листа, состоянии поверхности фольги, прочности сцепления фольги в исходном состоянии и при воздействии расплавленного припоя, гальванических растворов и других факторов, способность материалов к механической обработке, поверхностного сопротивления и некоторых других факторов.

2) Нарезка заготовок фольгированного диэлектрика и прокладочных материалов.

Фольгированные диэлектрики выпускаются размерами 1000-1200 мм, поэтому первой операцией практически любого технологического процесса является резка заготовок. Для резки фольгированных диэлектриков используют дисковую фрезу. Из листов фольгированного диэлектрика дисковой фрезой нарезаются заготовки требуемых размеров с припуском на технологическое поле по 10 мм с каждой стороны. Далее с торцов заготовки необходимо снять напильником заусенцы во избежание повреждения рук во время технологического процесса. Качество снятия заусенцев определяется визуально. Резка заготовок не должна вызывать расслаивания диэлектрического основания, образования трещин, сколов, а также царапин на поверхности заготовок.

Нарезка прокладочных материалов производится прессом.

3) Образование базовых отверстий на заготовках.

Базовые отверстия необходимы для фиксации платы во время технологического процесса. Сверловка отверстий является разновидностью механической обработки. Это одна из самых трудоемких и важных операций. При выборе сверлильного оборудования необходимо учитывать следующие основные особенности: изготовление нескольких тысяч отверстий в смену, необходимость обеспечения перпендикулярных отверстий поверхности платы, обработка плат без заусенцев. При сверлении важнейшими характеристиками операции являются: конструкция сверлильного станка, геометрия сверла, скорость резания и скорость осевой подачи. Для правильной фиксации сверла используются специальные высокоточные кондукторы. Кроме того, необходимо обеспечить моментальное удаление стружки из зоны сверления. Как известно стеклотекстолит является высокоабразивным материалом, поэтому необходимо применять твердосплавные сверла. Применение сверл из твердого сплава позволяет значительно повысить производительность труда при сверлении и улучшить чистоту обработки отверстий. В большинстве случаев заготовки сверлят в пакете, высота пакета до 6 мм.

В данном технологическом процессе заготовки сверлят в пакете на сверлильном станке С-106 с число программным управлением (ЧПУ). Скорость вращения сверла при этом должна быть в пределах 15 000-20 000 об/мин, а осевая скорость подачи сверла - 5-10 мм/мин Заготовки собираются в кондукторе, закрепляются и на сверлильном станке просверливаются базовые отверстия.

В данном технологическом процессе заготовки сверлят в пакете на сверлильном станке С-106 с число программным управлением (ЧПУ). Скорость вращения сверла при этом должна быть в пределах 15 000-20 000 об/мин, а осевая скорость подачи сверла - 5-10 мм/мин Заготовки собираются в кондукторе, закрепляются и на сверлильном станке просверливаются базовые отверстия.

4) Защита лаком нарезанных слоев.

Нарезанные слои пропитываются лаком, для того чтобы защитить их от травления и металлизации при получении рисунка схемы внутренних слоев.

Лак обычно наносится окунанием в ванну с лаком, поливом платы с наклоном в 10-150 или распылением из пульверизатора. Затем плата сушится в сушильном шкафу при температуре 60-1500 С в течение 2-3 ч. Температура сушки задается предельно допустимой температурой для навесных электрорадиоэлементов, установленных на печатную плату.

Лак для защитного покрытия должен обладать следующими свойстами: высокой влагостойкостью, хорошими диэлектрическими параметрами (малыми диэлектрической проницаемостью и тангенсом угла диэлектрических потерь), температуростойкостью, химической инертностью и механической прочностью.

Лак для защитного покрытия должен обладать следующими свойстами: высокой влагостойкостью, хорошими диэлектрическими параметрами (малыми диэлектрической проницаемостью и тангенсом угла диэлектрических потерь), температуростойкостью, химической инертностью и механической прочностью.

При выборе лака для защитного покрытия следует также учитывать свойства материалов, использованных для изготовления основания печатной платы и для приклеивания проводников, чтобы при полимеризации покрытия не произошло изменения свойств этих материалов.

В данном технологическом процессе в качестве защитного покрытия применяется лак УР-231. Для нанесения лака на поверхность заготовки необходимо окунуть заготовки в кювету с лаком на 2-3 сек, температура лака должна быть в пределах 18-250 С, а затем следует сушить заготовки в термошкафе КП 4506 в течение 1,5 часов при температуре 1200 С.

5) Получение рисунка схемы внутренних слоев.

Получение рисунка схемы состоит из следующих переходов:

- подготовка поверхности фольги. Включает в себя механическую и химическую очистку;

Механическая очистка проводится латунными и капроновыми щетками. На поверхность фольги наносят смесь извести.

Химическая очистка производится в щелочных растворах с последующей промывкой в проточной воде.

- нанесение фоторезиста осуществляется на подготовленную поверхность фольги;

- наложение негативного фотошаблона;

- экспонирование осуществляется в вакуумной светокопировальной раме для засвечивания. В качестве источников света используют дуговые и люминесцентные лампы;

- проявление схемы состоит в вымывании фоторезиста с пробельных мест.

6) Травление меди.

Травление меди это химический процесс, при котором участки фольги незащищенные фоторезистом удаляются с поверхности диэлектрического основания, а участки, покрытые резистом сохраняются и формируют рисунок схемы.

Травление меди это химический процесс, при котором участки фольги незащищенные фоторезистом удаляются с поверхности диэлектрического основания, а участки, покрытые резистом сохраняются и формируют рисунок схемы.

7) Удаление фоторезиста.

Операция удаления фоторезиста заключается снятие фоторезиста с рисунка схемы. Удаление осуществляется растворителями.

8) Сверление отверстий подлежащих металлизации.

Сверление отверстий производится станках с ЧПУ. Диаметр просверленного отверстия должен быть больше окончательного на 0,1 мм, чтобы позволяет нанести слой меди толщиной 20 мкм.

9) Химическая металлизация отверстий.

Подготовка монтажных отверстий печатной платы заключается в гидроабразивной обработке, подтравливание диэлектриков в отверстиях серной кислотой, а затем промыть в проточной воде.

Сенсибилизация осуществляется в растворе двухлористого олова в течение 5…7 мин., с последующей промывкой.

Активация проводится в водном растворе двухлористого палладия и аммиака в течение 5…7 мин..

Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и другие. Время осаждения меди толщиной 0,25…0,5 мкм составляет 15…20 мин..

10) Толстослойное химическое меднение рисунка схемы.

Меднение проводится в автомате химического меднения (АМХ).

11) Снятие лака.

Лак снимается с наружных слоев для последующего получения на них рисунка схемы.

12) Прессование слоев МПП.

Прессование пакета осуществляется горячим способом. Приспособление с пакетом слоев устанавливают на пресс-плиту, подогревают до 120…130 С. В первом цикле прессование осуществляется под давлением 0,5 МПа и выдерживании в течение 15…20 мин.. Затем температуру увеличивают до 150…160 С, и поднимают давление до 4…5 МПа. Важным моментом является приложение максимального давления в тот момент, когда смола переходит в состояние геля.

Прессование пакета осуществляется горячим способом. Приспособление с пакетом слоев устанавливают на пресс-плиту, подогревают до 120…130 С. В первом цикле прессование осуществляется под давлением 0,5 МПа и выдерживании в течение 15…20 мин.. Затем температуру увеличивают до 150…160 С, и поднимают давление до 4…5 МПа. Важным моментом является приложение максимального давления в тот момент, когда смола переходит в состояние геля.

13) Сверление отверстий подлежащих металлизации.

Сверление отверстий производится станках с ЧПУ. Диаметр просверленного отверстия должен быть больше окончательного на 0,1 мм, чтобы позволяет нанести слой меди толщиной 20 мкм.

14) Химическая металлизация отверстий.

Подготовка монтажных отверстий печатной платы заключается в гидроабразивной обработке, подтравливание диэлектриков в отверстиях серной кислотой, а затем промыть в проточной воде.

Сенсибилизация осуществляется в растворе двухлористого олова в течение 5…7 мин., с последующей промывкой.

Активация проводится в водном растворе двухлористого палладия и аммиака в течение 5…7 мин..

Химическое меднение состоит в восстановлении меди на активированных поверхностях из раствора, в который входят соли меди, никеля, формалина, соды и другие. Время осаждения меди толщиной 0,25…0,5 мкм составляет 15…20 мин..

15) Гальваническое меднение отверстий.

Гальваническое меднение применяют для увеличения тонкого слоя меди, полученного при химической металлизации до толщины 5…8 мкм. Медь наращивается в ваннах с электролитами, и последующим образованием проводящего рисунка схемы и толщиной меди в отверстиях 25 мкм.

16) Получение рисунка схемы на наружных слоях.

Получение рисунка схемы состоит из следующих переходов:

- подготовка поверхности фольги. Включает в себя механическую и химическую очистку;

- подготовка поверхности фольги. Включает в себя механическую и химическую очистку;

Механическая очистка проводится латунными и капроновыми щетками. На поверхность фольги наносят смесь полировачной извести.

Химическая очистка производится в щелочных растворах с последующей промывкой в проточной воде.

- нанесение фоторезиста осуществляется на подготовленную поверхность фольги;

- наложение позитивного фотошаблона;

- экспонирование осуществляется в вакуумной светокопировальной раме для засвечивания. В качестве источников света используют дуговые и люминесцентные лампы;

- проявление схемы состоит в вымывании фоторезиста.

17) Электролитическое меднение.

Электролитическое меднение состоит в наращивании меди на рисунка схемы до толщины 35 мкм.

18) Нанесение защитного сплава “олово-свинец”.

Гальваническое осаждение сплава “олово-свинец” производится толщиной 8…20 мкм с целью предохранения проводящего рисунка печатной платы. Возможно применение специальных покрытий (палладий, золото и другие материалы).

19) Операция удаления фоторезиста заключается снятие фоторезиста с рисунка схемы. Удаление осуществляется растворителями.

20) Травление меди это химический процесс, при котором участки фольги незащищенные фоторезистом удаляются с поверхности диэлектрического основания, а участки, покрытые резистом сохраняются и формируют рисунок схемы.

21) Оплавление сплава “олово-свинец”.

При проведении операции оплавление осуществляется превращение гальванического покрытия “олово-свинец” в металлическое покрытие; защита боковых пленок проводников от коррозии и электрокоррозии, повышение коррозийной способности покрытия; повышение стабильности к пайке и увеличения срока сохранения паяемости печатной платы; устранение “навесов” металла по краям проводника.

Оплавление производится в камере инфракрасного нагрева при температуре 230…240 С.

Оплавление производится в камере инфракрасного нагрева при температуре 230…240 С.

22) Обрезка платы по контуру.

При выполнении этой операции удаляется технологическое поле. Печатная плата приобретает размеры заданные в конструкторской документации. Обрезка платы осуществляется дисковой фрезой.

23) Нанесение защитного покрытия.

Нанесение защитного покрытия производится в распылительной камере. В качестве защитного покрытия выступает спиртоканифольная смесь.

24) Окончательный контроль платы.

Проверяются габариты печатной платы согласно чертежу, качество прессования, состояние печатного монтажа.

Применяемое оборудование, оснастки, растворы, химические смеси будут указаны подробнее в главе 9.

9. СОСТАВЛЕНИЕ МАРШРУТНЫХ КАРТ

9. СОСТАВЛЕНИЕ МАРШРУТНЫХ КАРТ

В этой главе будут составлены маршрутные карты на технологический процесс изготовления МПП методом попарного прессования.

Маршрутная карта содержит описание технологического процесса конкретного изделия по всем операциям в технологической последовательности.

Операционная карта содержит описание операций технологического процесса изготовления изделий с их разделением по переходам.

В ней указываются:

- режимы работы;

- расчетные нормы и трудовые нормативы;

- требования к условиям производства;

- техника безопасности;

- этапы подготовки рабочего места.

В маршрутной карте принимаются следующие обозначения.

В – номер цеха, участка, рабочего места, где выполняется операция, номер операции, код и наименование операции.

Г – обозначение документов применяемых при выполнении операций.

Д – код и наименование оборудования.

О – содержание операции (перехода).

Т – информация о применяемой технологической оснастке и инструменте.

М – информация о применяемом основном материале и исходной заготовке, о применяемых и комплектующих материалов с указанием наименования и кода материала, коды единицы величины, нормы расхода.

ЗАКЛЮЧЕНИЕ

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был разработан технологический процесс изготовления многослойных печатных плат методом попарного прессования, а также было изучено, что такое производственный и технологический процесс, как оформлять основной технологический документ – маршрутную карту.

Метод попарного прессования, рассмотренный в курсовом проекте, обладает следующими преимуществами перед другими методами:

- платы, изготовленные, этим методом имеют высокую плотность монтажа;

- высокая технологичность;

- возможность автоматического производства МПП и сборки узлов на них.

Метод достаточно прост и позволяет изготовить МПП, обладающие высокой надежностью.

Дата добавления: 2016-01-07; просмотров: 5375;