Технические характеристики глиномешалки

| Показатели | Тип глиномешалки | |

| Г2П2-4 | МГ2-4 | |

| Емкость барабана, м3 | ||

| Число валов, шт. | ||

| Скорость вращения вала, об/мин | ||

| Мощность двигателя, кВт | 21,5 | 21,5 |

| Производительность, м3/ч | 2. ..4 | 2... 4 |

| Масса, кг |

ньш способ приготовления глинистого раствора имеет следующие преимущества: нет перерывов для слива готового раствора, загрузки глины и заливки водой; производительность глиномешалки непрерывного действия почти в 3 раза выше.

Во время приготовления глинистого раствора в глиномешалке во избежание несчастного случая нельзя проталкивать через отверстия решетки глину или утяжелитель в воронку глиномешалки ломом или лопаткой; в глине, подготовленной для приготовления раствора, не должно быть комков, их надо размельчать. При обработке глинистых растворов химическими реагентами, особенно содержащими щелочи и кислоты, рабочие должны быть в резиновых перчатках, очках, фартуках и сапогах, чтобы брызги щелочи и кислоты не повредили лицо, руки и одежду. В механических глиномешалках можно приготовить растворы из сырых глин, глинобрикетов и гли-нопорошков.

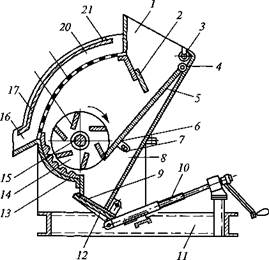

Более эффективными, чем глиномешалки, являются фрезер-но-струйные мельницы ФСМ-3 и ФСМ-7 (рис. 5.13). Фрезерно-струйная мельница (ФСМ) представляет собой металлическую емкость, разделенную перегородкой на две части: приемный бункер / и метательную камеру с лопастным ротором 14. Комовая глина (или глинопорошок) загружается в бункер, куда через перфорированную трубу 3 подается вода. Лопастный ротор 14 захватывает лопастями-фрезами глину, измельчает и выбрасывает ее вместе с водой на диспергирующую рифленую плиту 13, где происходит интенсивное диспергирование глины. Не успевшие продисперги-роваться глинистые комочки стекают в ловушку 8, откуда вновь попадают под лопасти фрез. Готовый раствор переливается через отверстия выходной решетки 19 в желоб и оттуда в циркуляционную систему или запасные емкости.

Фрезерно-струйная мельница может быть использована не только для приготовления растворов, но и для утяжеления бурового раствора, а также добавки в него глины и глинопорошка. В этом случае в ФСМ вместо воды подается буровой раствор.

Фрезерно-струйная мельница имеет следующие технические характеристики:

Производительность, т/ч:

комовой глины....................................................................... 10... 12

глинопорошка........................................................................ 20... 25

утяжелителя............................................................................ 30...35

Скорость вращения ротора, об/мин.................................... 500

Мощность приводного электродвигателя, кВт................ 28

Масса, кг..................................................................................... 1400

Очистка бурового раствора от обломков выбуренной породы (шлама).Буровой раствор, выходящий на поверхность из скважины, может быть вновь использован, но для этого он должен быть

|

| 19 |

| 18 |

Рис. 5.13. Фрезерно-струйная мельница ФСМ-7:

1 — приемный бункер; 2 — подвижной щиток; 3 — перфорированная труба; 4, 21 — шарниры; 5— предохранительная плита; 6 — сменные штифты; 7— регулирующая планка; 8 — ловушка; 9 — резиновая прокладка; 10 — механизм для открытия и закрытия крышки ловушки; 11 — рама; 12 — откидная крышка; 13 — диспергирующая рифленая плита; 14 — лопастной ротор; 75 — горизонтальный вал; 16— лоток; 77 — отражательный щиток; 18— лопасть; 19 — выходная решетка; 20 — борты

очищен от обломков выбуренной породы (шлама). Поступающие в буровой раствор частицы выбуренной породы оказывают вредное влияние на его основные технологические свойства, а следовательно, на технико-экономические показатели бурения.

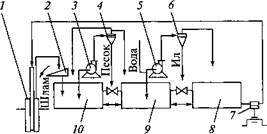

Для очистки бурового раствора от шлама используется комплекс различных механических устройств: вибрационные сита, гидроциклонные шламоотделители (песко- и илоотделители), сепараторы, центрифуги. В составе циркуляционной системы эти механические устройства устанавливаются в строгой последовательности. При этом схема прохождения промывочной жидкости должна соответствовать следующей технологической цепочке: скважина — газовый сепаратор — блок грубой очистки от шлама (вибросито) — дегазатор — блок тонкой очистки от шлама (песко- и илоотделители, сепаратор) — блок регулирования содержания и состава твердой фазы (центрифуга, гидроциклонный глиноотделитель) — буровые насосы — скважина. При отсутствии газа в буровом растворе исключают ступени дегазации; в случае использования неутяжеленного раствора, как правило, не применяют сепараторы, глиноотделители и центрифуги; при очистке утяжеленного бурового раствора обычно не пользуются

гидроциклонными шламоотделителями (песко- и илоотделители). Таким образом, выбор оборудования и технологии очистки бурового раствора от шлама должен основываться на конкретных условиях бурения.

Бурение нефтяных и газовых скважин в большинстве нефтегазодобывающих районов ведут с промывкой неутяжеленными буровыми растворами плотностью до 1,25 г/см3. Для очистки буровых растворов используется трехступенчатая система. Технология очистки неутяжеленного бурового раствора -по этой схеме представляет собой ряд последовательных операций, включающих в себя грубую очистку на вибросите и тонкую очистку — пескоот-деление и илоотделение — на гидроциклонных шламоотделите-лях (рис. 5.14). Буровой раствор после выхода из скважины 7 подвергается на первой ступени грубой очистке на вибросите 2 и собирается в емкости 10. Из емкости центробежным насосом 3 раствор подается в батарею гидроциклонов пескоотделителя 4, где из раствора удаляются частицы песка. Очищенный от песка раствор поступает через верхний слив в емкость 9, а песок сбрасывается в шламовый амбар. Из емкости 9 центробежным насосом 5 раствор подается для окончательной очистки в батарею гидроциклонов илоотделителя 6. После отделения частиц ила очищенный раствор направляется в приемную емкость 8 бурового насоса 7, а ил сбрасывается в шламовый амбар.

|

| Рис. 5.14. Схема трехступенчатой очистки неутяжеленного бурового раствора: 1 — скважина; 2 — вибросито; 3, 5 — насосы; 4 — пескоотделитель; 6 — илоотде-литель; 7 — буровой насос; 8 — приемная емкость; 9, 10 — емкости |

Вибросита.Очистка промывочной жидкости от шлама с помощью вибрационных сит является механическим процессом, в котором происходит отделение частиц с помощью просевающего устройства. Главными факторами, определяющими глубину очистки и пропускную способность вибросита, являются размер ячеек сетки и просеивающая поверхность. Вибрирующие рамы располагают как в горизонтальной, так и в наклонной плоскости, а их движение может быть возвратно-поступательным, эллипсообразным, круговым и комбинированным.

В практике отечественного бурения используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1 (рис. 5.15).

В практике отечественного бурения используются одноярусные сдвоенные вибросита СВ-2 и СВ-2Б, а также одноярусные двухсеточные вибросита ВС-1 (рис. 5.15).

| Сброс шлама |

| Рис. 5.15. Вибросито ВС-1: вибратор; 2 — приемник; 3 — основание; 4— поддон; 5— амортизаторы; 6 — вибрирующая рама; 7 — сетка |

Вибросито СВ-2 в состоянии пропустить до 60 л/с бурового раствора при сетке с размером ячейки 1x5 мм. Рабочая часть сетки имеет длину 1,2 м и ширину 0,9 м. Сетка колеблется с частотой 1600 или 2000 колебаний в 1 мин. Наклон сетки к горизонту 12... 18°. Вибрационное сито СВ-2Б является модернизированным вариантом сита СВ-2.

| 1 |

Вибросито ВС-1 оснащено двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4 и 0,9х0,9 мм. Первая сетка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний 1130 и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16 х 0,16 до 10 л/с бурового раствора. При использовании сетки 0,9х 0,9 пропускная способность вибросита превышает 100 л/с. Гидроциклонные шламоотделители.При работе гидроциклонного шламоотделителя буровой раствор подается насосом по тангенциальному патрубку 2 в гидро-циклон 4 (рис. 5.16). Под влиянием центробежных сил более тяжелые частицы отбрасываются к периферии, по конусу гидроциклона спускаются вниз и сливаются наружу через отверстие 5, регулируемое заслонкой. Чистая промывочная жидкость концентрируется в центральной части гидроциклона и через патрубок / сливается в приемный резервуар (емкость). Для повышения скорости жидкости входное отвер-

Вибросито ВС-1 оснащено двумя заделанными в кассеты сетками. Используются сетки с размером ячейки 0,16x0,16; 0,2x0,2; 0,25x0,25; 0,4x0,4 и 0,9х0,9 мм. Первая сетка устанавливается горизонтально, а вторая — с наклоном около 5° к горизонту. Траектория колебаний сеток эллиптическая. Наибольшая двойная амплитуда 8 мм, частота колебаний 1130 и 1040 в 1 мин. Рабочая поверхность сетки 2,7 м2. Вибросито ВС-1 способно пропустить через сетку с ячейкой 0,16 х 0,16 до 10 л/с бурового раствора. При использовании сетки 0,9х 0,9 пропускная способность вибросита превышает 100 л/с. Гидроциклонные шламоотделители.При работе гидроциклонного шламоотделителя буровой раствор подается насосом по тангенциальному патрубку 2 в гидро-циклон 4 (рис. 5.16). Под влиянием центробежных сил более тяжелые частицы отбрасываются к периферии, по конусу гидроциклона спускаются вниз и сливаются наружу через отверстие 5, регулируемое заслонкой. Чистая промывочная жидкость концентрируется в центральной части гидроциклона и через патрубок / сливается в приемный резервуар (емкость). Для повышения скорости жидкости входное отвер-

| Рис. 5.16. Гидроциклон: |

стие 3 тангенциального патруб-

| тангенциальный; 3— входное отверстие; 4— гидроциклон; 5— выходное отверстие |

патрубок выпускной; 2 -патрубок ка. сужено. Нормальная работа

гидроциклона обеспечивается давлением 0,2...0,5 МПа.

Условно гидроциклонные шламоотделители делят на песко-и илоотделители. Пескоотделители — это объединенная единым подающим и сливным манифольдом батарея гидроциклонов диаметром 150 мм и более. Илоотделителями называют аналогичные устройства, составленные из гидроциююнов диаметром 100 мм и менее. Число гидроциклонов в батареях песко- и илоотделите-ля разное. Так, в пескоотделителе марки 2 ПГК четыре параллельно работающих гидроциклонов диаметром 150 мм, а илоотделители включают в себя 12... 16 гидроциклонов диаметрами 75 или 100 мм.

Дегазация промывочных жидкостей.Газирование промывочной жидкости препятствует ведению нормального процесса бурения. Во-первых, вследствие снижения эффективной гидравлической мощности уменьшается скорость бурения, во-вторых, возникают осыпи, обвалы и проявления пластовой жидкости и газа в результате снижения эффективной плотности промывочной жидкости, т.е. давления на пласты; в-третьих, возникает опасность взрыва или отравления ядовитыми пластовыми газами, например сероводородом. Пузырьки газа препятствуют удалению шлама из раствора, поэтому оборудование для очистки от шлама работает неэффективно.

Газ в промывочной жидкости может находиться в свободном, жидком и растворенном состояниях. Свободный газ легко удаляется из промывочной жидкости в поверхностной циркуляционной системе путем перемешивания в желобах, на виброситах, в емкостях. При устойчивом газировании свободный газ из промывочной жидкости удаляют с помощью газового сепаратора.

| Газ на факел^ |

| Буровой раствор с газом из скважины Вода или пар |

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифолъдов, клапанов и приборов (рис. 5.17). Буровой раствор из скважины поступает по тангенциальному вводу 4 в полость газового сепаратора 10, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ,

Газовый сепаратор представляет собой герметичный сосуд, оборудованный системой манифолъдов, клапанов и приборов (рис. 5.17). Буровой раствор из скважины поступает по тангенциальному вводу 4 в полость газового сепаратора 10, где скорость потока резко снижается. Из промывочной жидкости интенсивно выделяется газ,

| Буровой! раство] |

Рис. 5.17. Газовый сепаратор:

| Шлам с водой |

7 — манометр; 2 — газовый трубопровод; 3 — предохранительный клапан; 4 — ввод для бурового раствора; 5 — буровой раствор; 6 — сбросовая задвижка; 7 — эжекторное устройство; 8 — линия для очистки; 9 — регулятор уровня; 10 — полость газового сепаратора

который скапливается в верхней части сепаратора и отводится по трубопроводу 2 на факел.

Буровой раствор 5, очищенный от свободного газа, собирается в нижней части газового сепаратора, откуда он подается по линии 8 для очистки от шлама на вибросито.

Применяющиеся в настоящее время сепараторы имеют вместимость 1 ...4 м3 и рассчитаны на давление до 1,6 МПа.

Они оборудуются предохранительным клапаном 3, регулятором уровня промывочной жидкости поплавкового типа 9 и эжек-торным устройством 7для продувки и очистки от накопившегося шлама.

При работе эжекторного устройства воду, а в зимнее время пар пропускают через штуцер эжектора, в результате чего в сбросовом патрубке газового сепаратора создается разряжение.

При открытой сбросовой задвижке 6 скопившийся на дне газового сепаратора шлам вместе с частью промывочной жидкости устремляется в камеру эжекторного смесителя, подхватывается потоком воды (или пара) и выбрасывается из сепаратора наружу. После очистки полости сепаратора сбросовую задвижку 6 закрывают.

Для контроля за давлением внутри сепаратора газовая часть его полости оборудуется манометром 1. Очищенная от свободного газа промывочная жидкость поступает на вибросито. Однако при наличии в промывочной жидкости токсичного газа, например сероводорода, поток из сепаратора по закрытому трубопроводу сразу подается на дегазатор для очистки от газа. Только после окончательной дегазации промывочную жидкость очищают от шлама.

Наибольшее распространение в отечественной практике получили вакуумные дегазаторы. Они представляют собой двухкамерную герметичную емкость, вакуум в которой создается насосом. Камеры включаются в работу поочередно при помощи золотникового устройства. Производительность дегазатора при использовании глинистого раствора достигает 45 л/с; остаточное газосодержание в промывочной жидкости после обработки не превышает 2 %.

Регенерация утяжелителей.Утяжелители — дорогие и дефицитные материалы, поэтому их экономное и повторное использование является важной задачей работников бурения. Существуют следующие способы повторного использования утяжеленного раствора:

при близком расположении бурящихся скважин утяжеленный раствор перекачивают из одной буровой в другую по трубопроводу;

при отсутствии трубопровода утяжеленный раствор из буровой в буровую перевозится в автоцистернах.

Дата добавления: 2016-01-03; просмотров: 3715;