Ремонт электрической аппаратуры РУ и установок

Ремонт электрических аппаратов и установок ру напряжением выше 1000 В

Ремонт основных аппаратов. Таблица 3.41

| Операция | Ремонтные работы | Показатели |

| Осмотр разъединителей и замена дефектных деталей | Очистка изоляторов, контактов и ножей от грязи, копоти, подгаров. Расслоившиеся детали из бакелита заменяют новыми. При незначительных повреждениях их покрывают бакелитовым лаком 2 раза и сушат 3 ч | Температура сушки 60°С |

| Частичный ремонт армированных деталей | Удаляют старую армировку с поврежденной части и заливают новый цементирующий слой | Разрушение армировки не должно превышать 1/3 окружности фланца |

| Полное переармирование | Армируют заново изоляторы | Разрушен армирующий пояс больше 1/3 окружности фланца или колпакА |

| Регулирование разъединителя | Давление в контактах разъединителя считают нормальным, если вытягивающее усилие для каждого полюса не ниже следующих данных:Сила тока разъединителя,А 600 1000 2000Вытягивающее усилие,Н 200 400 800 | Регулирование проверяют путем 10-кратного включения и отключения разъединителя |

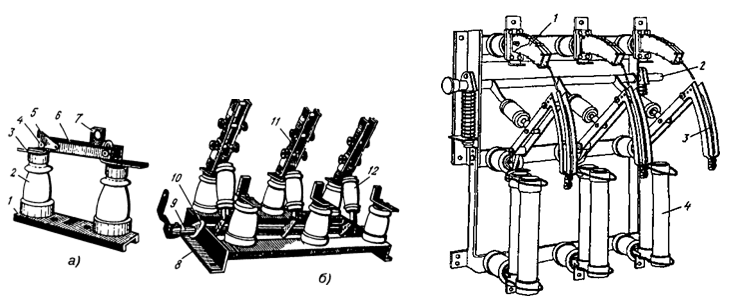

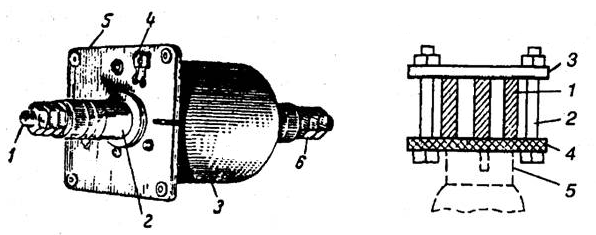

Технологические операции по ремонту основных аппаратов РУ и установок напряжением выше 1000 В приведены в следующих таблицах: разъединителей –табл.3.41, выключателей нагрузки – табл.3.42, масляных выключателей—табл.3.43 [24].Таблица 3.41. Ремонт разъединителей (рис.3.105).

Рис.3.105. Высоковольтные разъединители для внутренней установки:однополюсный типа РВО на 6 кВ(а)трехполюсный типа PBT на 10 кВ(б); 1 –цоколь; 2 –опорный изолятор; 3 –неподвижный контакт; 4 –ось скобы упора; 5 –скоба; 6 –подвижный контактный нож; 7–ушко для управления разъединителем; 8 –рама; 9–вал; 10 –упор; 11 –нож разъединителя с контактными пружинами и электромагнитным замком;12 —тяга

Ремонт выключателей нагрузки. Таблица 3.42

| Операция | Ремонтные работы | Показатели |

| Осмотр выключателей и замена дефектных деталей | Очищают контактные поверхности от следов оплавления, грязи и копоти. Отвертывают винты, крепящие щеки дугогасильного устройства, осматривают и при необходимости заменяют вкладыши | Если стенки вкладышей выгорели, их заменяют новыми |

| Проверка пружин и буферных устройств | Дефектные и ослабленные пружины заменяют новыми. Износившиеся резиновые шайбы буфера заменяют новыми | Пружины применяют только заводского изготовления, а шайбы делают из листовой резины толщиной 4—6 мм |

| Смазка и регулирование выключателя | Трущиеся поверхности очищают от старой смазки и наносят свежую смазку. При регулировании добиваются одновременного входа и выхода ножей в неподвижные контакты | Смазку применяют с учетом температуры окружающей среды. Величина вытягивающего усилия как и у разъединителей |

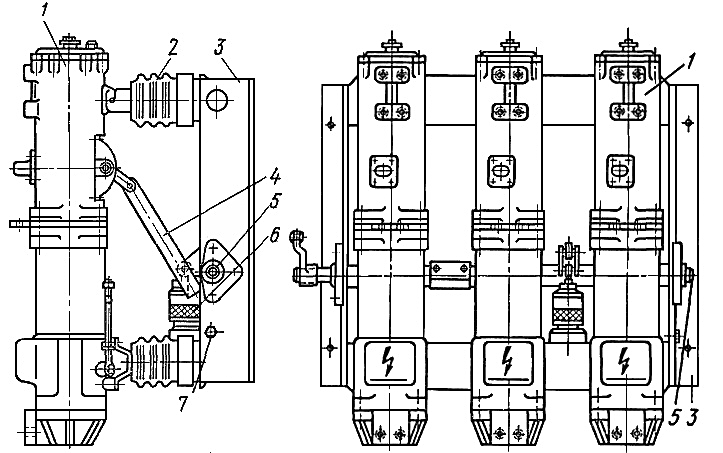

Рис.3.106. Выключатель ВМП-10:a –общий вид; б –разрез одного полюса; 1 –корпус выключателя; 2 –изолятор; 3 –рама; 4–изоляционная тяга приводного механизма; 5–вал; 6–масляный буфер; 7–болт для заземления; 8–нижний контактный вывод; 9–верхний контактный вывод

Ремонт масляных выключателей ВМГ-133 и ВМП-10 .Таблица 3.43

| Операция | Ремонтные работы | Пояснение |

| Осмотр, очистка, разборка выключателя | Очищают детали выключателя от грязи, сливают масло из цилиндров. Отсоединяют от полюсов изоляционные тяги и, сняв полюса, открывают нижние крышки с неподвижными контактами. Вынимают распорные бакелитовые цилиндры и дугогасительные камеры | Маслоотделители из цилиндров вынимают, предварительно сняв верхние крышки |

| Ремонт контактной системы | Очищают слегка обгоревшие контакты Опиливают контакты с наплывами, сильно обгоревшие заменяют новыми Наконечники подвижных контактов при необходимости заменяют новыми | Наждачной шкуркой Напильником личным Наконечники навертывают до отказа на контактный стержень и накер- нивают по окружности |

| Ремонт буферного устройства | Буфер очищают от грязи, заливают чистым транформаторным маслом и проверяют плавность хода | Шток и поршень масляного буфера при перемещении от руки должны двигаться плавно, без заеданий |

Ремонт приводов масляных выключателей (рис.3.107). Проверяют правильность взаимодействия деталей механизма и наличие требуемых зазоров, отсутствие заеданий между отдельными движущимися деталями механизма привода. Неправильную работу частей механизма устраняют путем чистки, смазки, регулирования. При ремонте привода нельзя подпиливать или подшабривать рабочие поверхности деталей его механизма.

Отремонтированный привод после сборки проверяют путем нескольких включений и отключений вручную: привод должен работать четко, плавно и без заеданий. Повторно проверяют качество ремонта и правильность сборки привода на месте установки после соединения его с выключателем.

Последней операцией является регулирование привода совместно с выключателем и проверка его работы от действия устройств релейной защиты и автоматики (табл.3.44).

Рис.3.107. Общий вид привода типа ПП-67

Ремонт встроенных реле прямого действия. Таблица 3.44.

| Операция | Ремонтные работы | Пояснение |

| Проверка состояния и ремонт подпятников, осей, пружин, контактов, обмоток, изоляции | Вывертывают и осматривают, подпятникипромывают спиртом, дефектные заменяют новыми, осматривают подвижные оси; подогнутые выправляют, риски убирают полировкой | Пользуются лупой 5—6-кратного увеличения |

| Контроль регулировки реле | Регулируют продольный люфт оси, изменяя положение подпятника. Неисправные пружины заменяют новыми. Контакты очищают и промывают спиртом, износившиеся заменяют; при необходимости регулируют Обмотки реле не должны иметь следов копоти, вмятин или других повреждений, должны быть хорошо закреплены на магнитопроводе. Нарушенную изоляцию восстанавливаютОтремонтированное и отрегулированное реле проверяют путем повторных включений и отключений. Смазывать реле, электромагниты, оси, ролики, отключающие планки стойки, запрещается | Витки пружины должны быть на одинаковом растоянии друг от друга. Зазоры между подвижными частями реле и полюсами магнитной системы должны соответствовать заводским данным Число цикло 15–20. При регулировке лучше пользоваться специальным инстру-ментом. |

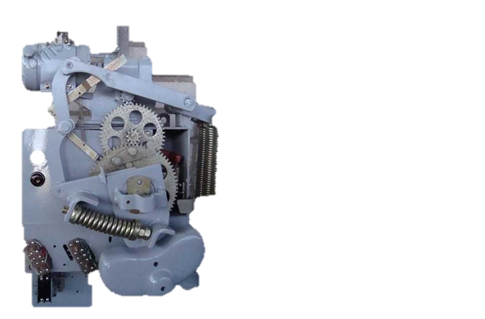

Ремонт высоковольтных предохранителей (рис.3.108). Плавкие вставки делают из меди, свинца, сплава свинца с оловом, железа.

Рис.3.108. Патрон предохранителя со спиральными плавкими вставками (без сердечника) на 6—10 кВ:в собранном виде(а);при перезарядке(б)

Наибольшее распространение в электрических сетях до 35 кВ имеют трубчатые предохранители типа ПК и ПКТ. Перегоревшие плавкие вставки заменяют новыми. Проволоку для замены плавкой вставки необходимо выбирать в строгом соответствии с требованиями защиты отдельных участков электрической сети.

Значения силы тока, при которой плавится проволока из различных металлов, приведены в табл.3.45. Эти данные не являются стабильными и зависят не только от диаметра и материала, но и от длины, температуры окружающего воздуха, состояния контактов и т. д.

Сила тока, вызывающая плавление проволоки. Таблица 3.45

| Сила тока, А | Диаметр проволоки, мм, для металлов | Сила тока, А | Диаметр проволоки, мм, для металлов | ||||

| Медь | Свинец | Железо | Медь | Свинец | Железо | ||

| 0,05 0,09 0,11 0,14 0,16 0,25 0,33 0,46 0,57 0,73 | 0,21 0,33 0,43 0,52 0,60 0,95 1,25 1,75 2,21 2,78 | 0,12 0,19 0,25 0,31 0,42 0,55 0,72 1,01 1,28 1,61 | 0,83 0,92 1,01 1,08 1,16 1,31 1,45 1,59 1,72 2,15 | 3,14 3,48 3,82 4,12 4,42 5,01 5,53 6,05 6,54 8,15 | 0,81 2,01 2,20 2,38 2,55 2,88 3,19 3,49 3,77 4,71 |

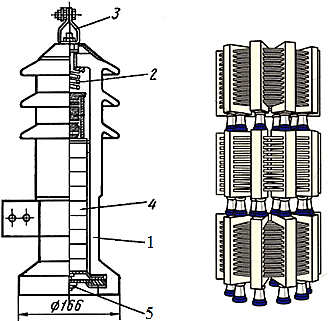

При установке отремонтированных предохранителей необходимо проверять целость плавкой вставки и полноту засыпки наполнителем (кварцевым песком). Патроны предохранителей должны входить в губки без больших усилий и не иметь перекосов. Указатели срабатывания патронов должны быть обращены вниз.Ремонт трансформаторов тока (рис.3.109, где: 1 –токоведущий стержень (первичная обмотка); 2 –фарфоровый изолятор; 3 –кожух, закрывающий сердечник с вторичной обмоткой; 4 –зажимы вторичной обмотки; 5 –фланец для крепления трансформатора тока; 6 –зажимы для присоединения шин). Трансформаторы тока различают по роду установки, способу установки, выполнению первичной обмотки. Ремонт трансформаторов заключается в следующем:при наличии заусенцев на краях листов или оплавлений их следует зачистить напильником;при частичном или полном выходе из строя стали сердечника последний восстанавливают путем замены листов из однотипного, вышедшего из строя, трансформатора тока. Материал и размеры стали должны соответствовать заменяемой детали. Ремонт трансформаторов напряжения. Небольшие механические повреждения поверхности бака масляных трансформаторов напряжения устраняют без выемки сердечника.

Рис.3.109.а - Стержневой трансформатор тока типа ТПОФ, 10 кВ, 600 А; б – шинодержатель.

При сложных повреждениях трансформатора (смещение сердечника, катушек, нарушение изоляции и др.) производят его разборку с выемкой сердечника. Сердечник извлекают только в сухом помещении; он может находиться вне масла (без последующей сушки) не более 12 ч.

Ремонт шинных устройств (рис.3.109, где: 1 –шина; 2 –болт; 3, 4–накладки; 5 –головка изолятора). Шинные устройства применяют во всех распределительных устройствах независимо от напряжения и типов (открытые или закрытые). Шины выполняют в виде полос прямоугольного сечения из меди, алюминия и стали. В РУ напряжением до 10 кВ применяют шины прямоугольного сечения с соотношением сторон 1 : 5 –1 : 10.Ремонт шин заключается в креплении или замене болтовых соединений шинодержателей. В табл. 85 приведены допустимые усилия затягивания болтов.

Допустимые усилия затягивания болтов. Таблица 3.46.

| Диаметр болта, мм | Площадь нормальной шайбы, мм2 | Усилие, кН, от руки на ключ при окружающей температуре, °С | ||

| 0,05 0,07 0,09 0,13 0,17 | 0,07 0,09 0,11 0,16 0,20 | 0,08 0,09 0,15 0,18 0,22 |

Неровности и пленки окиси с контактных поверхностей удаляют напильником, не допуская общего уменьшения сечения шины более чем на 1,5 %.Если вмятины или выемки уменьшают сечение шин более чем на 1,5 % для алюминия и 1 % для меди, но не более 10 % от их общего сечения, то дефектное место усиливают накладкой, которую соединяют болтами.

Крепление алюминиевых и медных шин на изоляторах производят различными способами в зависимости от количества шин каждой фазы, которое определяют по силе тока, протекающего в них. Для установок с большой силой тока применяют многополосные шины.

Шины вследствие нагрева протекающим током изменяют свою длину, поэтому при монтаже предусматривают компенсирующие устройства. У шин длиной до 25 м в местах их крепления делают отверстия овальной формы (при креплении к изоляторам). Под головки болтов устанавливают пружинные шайбы.

Данные для выбора пластин компенсаторов для однополосных шин при толщине пластин 0,5 мм приведены в табл.3.47. При толщине пластин меньше 0,5 мм количество их должно быть соответственно увеличено.

Выбор пластин компенсаторов для шин. Таблица 3.47.

| Размер шины, мм | Компенсатор | ||

| Ширина | Толщина | Число пластин | Длина одной пластины, м |

| 0,5 | |||

| 0,6 |

Выбор числа компенсаторов в зависимости от длины шин и материалов приведен ниже.

Выбор числа компенсаторов. Таблица 3.48.

| Длина шины, м: | |||

| алюминиевой | 20-30 | 30-50 | 50-75 |

| медной | 30-50 | 50-80 | 80-100 |

| стальной | 30-60 | 60-85 | 85-115 |

| Число компенсаторов |

а) б)

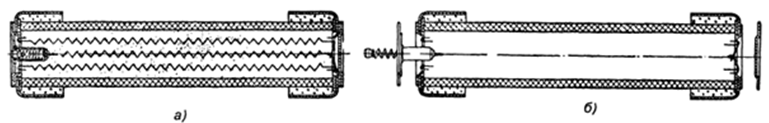

Рис3.110. Разрядник типа РВП-10.(а) Трехфазный бетонный реактор на 10 кВ с вертикальным расположением фаз.(б)

Шины после ремонта должны быть окрашены, кроме мест ответвлений и присоединений к аппаратам, которые после выполнения присоединений покрывают прозрачным глифталевым лаком. Согласно принятым обозначениям, фазы шин трехфазного переменного тока обозначают буквами А, В, С.Ремонт разрядников. Вилитовый разрядник РВП (рис.3.110, где1 –зажим для присоединения к линии, 2 –пружина,3 –разрядные промежутки, 4 –блок вилитовых дисков,5 –фарфор, 6 –уплотнение, 7 –заземляющий зажим). При ремонте проверяют целость крышки, плотность укладки внутренних деталей: они не должны перемещаться. Разрядник вскрывают только при неудовлетворительных результатах испытаний. При этом проверяют целость вилитовых дисков и искровых промежутков, исправность нажимной пружины. Дефектные детали заменяют новыми.При сборке тщательно герметизируют крышку разрядника, защищая внутренние детали от атмосферных воздействий для сохранения стабильности его работы. Герметизацию осуществляют путем установки в нижней части разрядника двух диафрагм из озоностойкой резины.Трубчатые разрядники. При ремонте проверяют состояние фибробакелитовой трубки, прочность крепления на ней стальных наконеч-ников, правильность расположения внутри трубки электродов, исправность указателя срабатывания. Поврежденный лаковый покров трубки восстанавливают. Ослабленные наконечники обжимают на трубке. При необходимости регулируют внутренний искровой промежуток между электродами.Проверяют исправность указателя срабатывания. Поврежденную латунную фольгу заменяют новой полоской толщиной 0,02 мм. Внутренний диаметр дугогасительного канала и длина внутреннего искрового промежутка разрядника не должны отличаться от паспортных данных более чем на 0,5 и 1 мм соответственно. После ремонта наконечники окрашивают черной эмалевой краской.Ремонт реакторов (рис.3.110). При осмотре бетонных реакторов проверяют величину сопротивления изоляции колонок и измеряют площадь поврежденных участков лакового покрова колонок. Если величина сопротивления изоляции снизилась по сравнению с заводскими данными более чем на 30 % или поверхность повреждений покрова превышает 25 % общей, реактор подвергают капитальному ремонту и сушке.

При ремонте устраняют деформацию витков обмотки, восстанавливают поврежденную изоляцию обмотки и бетонных колонок, поправляют разрушенные части колонок. Новый лаковый покров на колонки наносят, применяя натуральную олифу или один из следующих лаков: № 319, 441, 447, 460 или Л-1100.

При частичном разрушении колонки ее восстанавливают так: составляют бетон из равных по объему частей цемента марки 500, кварцевого песка и гравия, замешанных на чистой воде (50—60 % от массы цемента).

Опалубку для бетонирования изготавливают из гладко оструганных досок, снимают ее после окончания процесса «схватывания» через 20—40 ч в зависимости от температуры окружающей среды. Отвердевание бетона длится 25—30 дней, считая со дня начала бетонирования.

Сушку и запечку отремонтированного реактора производят спустя 25—30 суток в сушильной камере при 90—110°С. Процесс сушки длится 40—50 ч.

Ремонт заземляющих устройств. При ремонте электрооборудования машиностроительного предприятия одновременно ремонтируют заземляющую сеть. В заземляющих устройствах наиболее часто повреждаются сварные швы. Целость сварных швов проверяют ударами молотка по сварным стыкам. Обнаруженный дефектный участок вырубают и заваривают электродуговой, автогенной или термитной сваркой.

До начала ремонта заземляющего устройства проверяют сопротивление заземлителя растеканию тока. Если оно выше нормы, то принимают меры к его снижению способом соленой обработки земли. Вокруг электродов заземлителя укладывают в радиусе 300 мм слои соли и земли толщиной 15 мм. Каждый слой поливают водой. Этим способом обрабатывают землю вокруг верхней части электрода заземлителя на 1/3 ее высоты. Недостаток способа в том, что он требует повторной обработки земли через каждые 3—4 года.

Ремонт статических конденсаторов. При осмотре или ремонте (капитальном или текущем) основного оборудования электроприемника, асинхронного электродвигателя, силового трансформатора и т. п., непосредственно к зажимам которого подсоединены конденсатор или группа конденсаторов, установленных в одном помещении с этим оборудованием, производят одновременно осмотр или ремонт (соответственно капитальный или текущий) этих конденсаторов.

Текущий ремонт конденсаторных установок напряжением до и выше 1000 В проводят не реже 1 раза в год с обязательным отключением установки.При текущем ремонте конденсаторных установок выполняют:

а) проверку степени затяжки гаек в контактных соединениях;

б) проверку мегаомметром (омметром) целости плавких вставок и цепи разряда конденсаторов;

в) проверку внешним осмотром качества присоединения ответвления к заземляющему контуру;

г) очистку поверхности изоляторов, корпусов конденсаторов, аппаратуры и карказа от пыли других загрязнений;

д) измерения емкости каждого конденсатора (для конденсаторов напряжением выше 1000 В);

е) проверку мегаомметром на отсутствие замыкания между изолированными выводами и корпусом конденсаторов;

ж)подпайку мягким припоем мест со следами просачивания пропитывающей жидкости, включая места установки проходных изоляторов в крышках конденсаторов;

з) замену неисправных секций конденсаторных батарей или отдельных конденсаторов;

и) опробование устройств автоматического управления и регулирования, релейной защиты и действия приводов выключателей.

Измерения сопротивления изоляции между выводами и относительно корпуса конденсатора не нормируются и производятся мегаомметром на напряжение 2500 В. Измерение емкости отдельного элемента не должно отличаться от паспортных данных более чем на ± 10 %.Погрешность измерительных приборов не должна превышать2 %. Измерение емкости производят при температуре 15—35°С. Проверку срабатывания защиты конденсаторов производят непосредственным измерением тока однофазного короткого замыкания на корпус с помощью специальных приборов или измерением полного сопротивления петли фаза –нуль с последующим определением тока однофазного короткого замыкания. Полученный ток сравнивают с номинальным защитного аппарата.

Дата добавления: 2016-01-03; просмотров: 4110;