ТЕПЛООБМЕННЫЕ АППАРАТЫ

Лекция Фильтры

Фильтры относятся к обширному семейству аппаратуры, применяющейся для разделения жидких неоднородных систем путем пропускания последних через пористую перегородку.

Фильтры классифицируются в зависимости от различных признаков: периодичности работы, направление движения фильтров и т.д. По величине и способу создания движущей силы, фильтры подразделяются на гравитационные, факуумные и пресс-фильтры, а по принципу работы периодические и непрерывные. Последние в зависимости от формы фильтрующей поверхности делятся на барабанные, дисковые и ленточные.

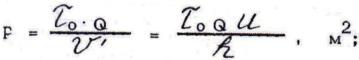

Основной целью расчета фильтра обычно является определение поверхности фильтрования по известной производительности (по суспензии или осадку) и данными о свойствах суспензии и осадка:

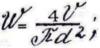

F=τ∙Q/υ=τQU/h, м2;

τ - время, затрачиваемое на один оборот барабана;

Q – необходимая производительность фильтра по фильтрату;

υ – объем фильтрата на единицу площади фильтрирования;

U – объем влажного осадка в м3 на 1м3 фильтрата;

h – толщина влажного осадка.

Методика расчета барабанного фильтра

Исходные данные:

G – массовая производительность подаваемой суспензии, кг в мин;

P – давление фильтрации кгс/2м2;

Pпр – давление промывки, кгс/м2;

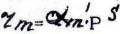

rm и S – константы удельного сопротивления осадка;

R0 – среднее удельное сопротивление фильтровальной перегородки, 1/м;

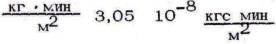

μ – динамическая вязкость фильтрата,

μпр – динамическая вязкость промывочной жидкости

h – толщина влажного осадка при оптимальных условиях процесса, м;

ρф ρс – соответственно объемная маса фильтрата и насыпная масса сухого осадка, кг/м3;

а0 – необходимое количество промывной жидкости на 1 кг. влажного осадка, м3/кг;

С1 – содержание твердой фазы в фильтрируемой суспензии, кг/кг;

С2 – содержание твердой фазы во влажном осадке перед просушкой,кг/кг;

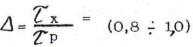

По исходным данным определяются вспомогательные величины:

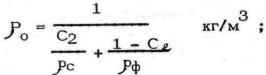

ρ0 – объемная масса влажного осадка перед просушкой;

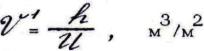

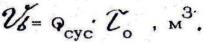

И – объем влажного осадка в м3 на 1м3 фильтрата:

где:

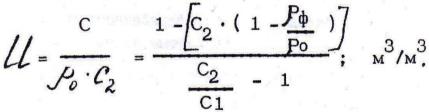

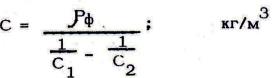

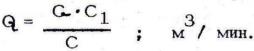

С – количество сухого осадка на единицу объема фильтрата, кг/м3,

Необходимая производительность фильтра по фильтрату

Среднее удельное сопротивление осадка

где: S – степень сжатия осадка.

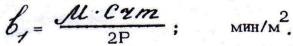

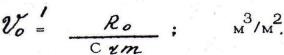

Параметры уравнения фильтрации (для единицы площади фильтра)

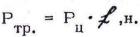

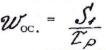

Время фильтрации:

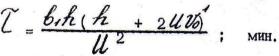

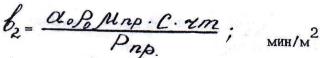

Константа уравнения промывки:

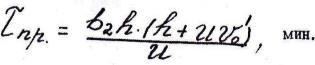

Время промывки:

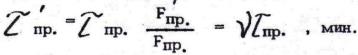

Это время нужно увеличить с учетом действительно орошаемой форсунками площади F΄пр фильтра к теоретической площади F΄пр зоны промывки.

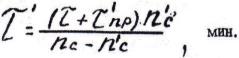

Время просушки, съема осадка и пребывания его в мертвых зонах.

где: n΄c – число секций фильтра, одновременно находящихся в зонах просушки, съема и мертвых зонах;

nc – общее число секций фильтра.

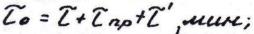

Этими величинами задаются или принимают их конструктивно.Общая продолжительность рабочего цикла или время затрачиваемое на 1 оборот барабана

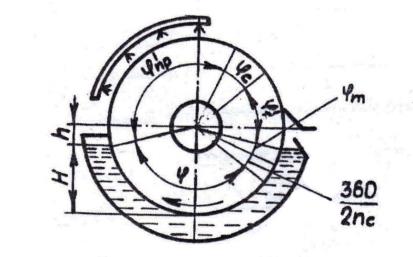

Для определения времени просушки осадка следует иметь ввиду, что обычно угол φ1΄, занимаемый сектором зоны отдувки и съема осадка равен 450-550.

Угол сектора φm мертвой зоны ( от уровня жидкости до верхней границы зоны фильтрации ) составляет 30, угол сектора зоны от верхней границы зоны фильтрации до середины ее первой ячейки составляет 360/2nс.

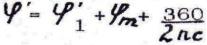

Угол, занимаемый секторами съема, осадка и мертвых зон, равен сумме указанных углов

, град.

, град.

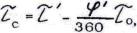

Тогда время просушки осадка:  мин.

мин.

Эту величину рекомендуется уточнить проведением экспериментов на действующих фильтрах, т.к. приведенный расчет – ориентировочный. Полная поверхность фильтра:

объем фильтрата на единицу площади фильтрирования

объем фильтрата на единицу площади фильтрирования

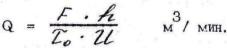

Если поверхность фильтрации F задана, то производительность фильтра по фильтрату:

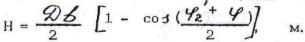

Глубина погружения барабана в суспензию:

где: Дв – диаметр барабана,м.

φ2΄ мертвая зона ниже уровня жидкости в ванне ( 120 ).

φ -зона фильтрации ( 1330 ).

После этого можно определить полезный объем ванны

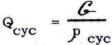

Qсус – объем поступающей суспензии

, м3/мин.

, м3/мин.

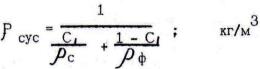

ρсус. – плотность суспензии;

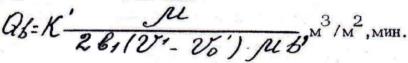

Расход воздуха на единицу поверхности фильтра

μв – динамическая вязкость воздуха,

К1 =2-5 – коэффициент, учитывающий повышение действительного расхода воздуха над теоретическим из-за попадания наружного воздуха через неплотности.

На основании этих данных можно подобрать компрессор и вакуум-насос, производительность которых определяется по опытным данным или ориентировочно по данным НИИХИММАША или справочников.

Затем производится расчет привода фильтра.

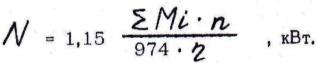

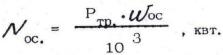

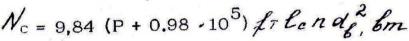

Полная мощность электродвигателя

где  представляет из себя сумму моментов сопротивлений, создающихся вследствие неуравновешенности слоя осадка при вращении барабана, срезу осадка, трению барабана о суспензию, трению вала фильтра о распределительную головку, трению в подшипниках вала.

представляет из себя сумму моментов сопротивлений, создающихся вследствие неуравновешенности слоя осадка при вращении барабана, срезу осадка, трению барабана о суспензию, трению вала фильтра о распределительную головку, трению в подшипниках вала.

| φm | |||||||||||||||||||||||||||||||||||||||||

| φ΄1 | |||||||||||||||||||||||||||||||||||||||||

| n΄c | |||||||||||||||||||||||||||||||||||||||||

| nc | |||||||||||||||||||||||||||||||||||||||||

| ν | 1.05 | ||||||||||||||||||||||||||||||||||||||||

| с2, кг/кг | 0.650 | ||||||||||||||||||||||||||||||||||||||||

| с1, кг/кг | 0.300 | ||||||||||||||||||||||||||||||||||||||||

| α0, м3/кг | 0.0005 | ||||||||||||||||||||||||||||||||||||||||

| ρс,кг/м3 | 2.8∙103 | 2.79∙103 | 2.78∙103 | 2.77∙103 | 2.76∙103 | 2.75∙103 | 2.74∙103 | 2.73∙103 | 2.72∙103 | 2.71∙103 | 2.72∙103 | 2.73∙103 | 2.74∙103 | 2.75∙103 | 2.76∙103 | 2.77∙103 | 2.78∙103 | 2.79∙103 | 2.80∙103 | 2.81∙103 | |||||||||||||||||||||

| ρф, кг/м3 | 1.3∙103 | 1.29∙103 | 1.28∙103 | 1.27∙103 | 1.26∙103 | 1.25∙103 | 1.24∙103 | 1.23∙103 | 1.22∙103 | 1.21∙103 | 1.22∙103 | 1.23∙103 | 1.24∙103 | 1.24∙103 | 1.25∙103 | 1.26∙103 | 1.27∙103 | 1.28∙103 | 1.29∙103 | 1.30∙103 | |||||||||||||||||||||

| h, м | 0.008 | ||||||||||||||||||||||||||||||||||||||||

| μпр, кгс∙мин/м2 | 0,685∙10-6 | ||||||||||||||||||||||||||||||||||||||||

| μ кгс∙мин/м2 | 0,915∙10-6 | ||||||||||||||||||||||||||||||||||||||||

| Ro,1/м | 1,065∙1010 | ||||||||||||||||||||||||||||||||||||||||

| S | 0,887 | 0,886 | 0,885 | 0,884 | 0,883 | 0,882 | 0,881 | 0,880 | 0,887 | 0,886 | 0,885 | 0,884 | 0,883 | 0,882 | 0,881 | 0,880 | 0,881 | 0,882 | 0,883 | 0,884 | |||||||||||||||||||||

| αm΄ | 8,4∙107 | ||||||||||||||||||||||||||||||||||||||||

| P=Pпр, кгс/м2 | |||||||||||||||||||||||||||||||||||||||||

| G, кг/мин | 0.355∙10-3 | 0.350∙10-3 | 0.345∙10-3 | 0.340∙10-3 | 0.335∙10-3 | 0.330∙10-3 | 0.325∙10-3 | 0.320∙10-3 | 0.315∙10-3 | 0.310∙10-3 | 0.312∙10-3 | 0.314∙10-3 | 0.316∙10-3 | 0.318∙10-3 | 0.322∙10-3 | 0.324∙10-3 | 0.326∙10-3 | 0.332∙10-3 | 0.334∙10-3 | 0.336∙10-3 | |||||||||||||||||||||

| № вариант | |||||||||||||||||||||||||||||||||||||||||

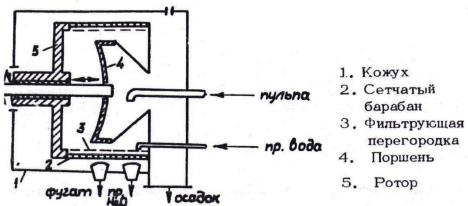

Лекция ЦЕНТРИФУГИ

Центрифуги представляют из себя аппараты для разделения жидких неоднородных сред в поле центробежных сил. По назначению они подразделяются на фильтрующие и осадительные, а по принципу действия на периодические, автоматические (полунепрерывные ) и непрерывные.

Вал вращающегося ротора центрифуги может располагаться как горизонтально, так и вертикально. Выгрузка осадка может осуществляться вручную, ножами, скребками, пульсирующими поршнями, шнеками и т.д.

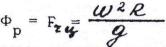

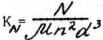

Одним из основных критериев оценки эффективности работы центрифуги является фактор разделения ( численно равный центробежному критерию Фруда ).

где: ω - угловая скорость вращения ротора центрифуги, рад/с;

R – радиус ротора, м;

g - ускорение силы тяжести, м/с2;

В зависимости от величины фактора разделения центрифуги могут быть:

нормальные – с фактором разделения Фр до 3500;

скоростные или сверхцентрифуги – с фактором разделения Фр более 3500.

О степени разделения жидких неоднородных систем в центрифугах можно судить и по другому конструктивному параметру – так называемому, индексу производительности аппарата, который определяется как произведение площади цилиндрической поверхности на фактор разделения

Как правило, целью расчета является определение:

производительности по данным размерам и фактору разделения;

по известным характеристикам лабораторной или опытной

центрифуги – расхода суспензии;

мощности привода;

затрачиваемых усилий на срез осадка или его выталкивания и т.д.

методика расчета центрифуги непрерывного действия

с пульсирующей выгрузкой осадка.

Исходные данные: марка центрифуги; наименование осадка, его плотность ρос. (кг/м3), толщина слоя осадка δос. (мм), число ходов толкателя в минуту z, длина хода S (мм), число оборотов ротора в минуту n.

Из таблицы 1 выписываются для данной марки центрифуги внутренний диаметр ее ротора и его длина Д=2R и L(м).

Из таблицы 2 подбирается величина коэффициента трения осадка о стенки ротора (f).

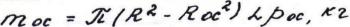

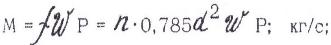

Определяется масса осадка, находящегося в роторе:

где: Rос.=(R-δос.) – внутренний радиус осадка, м.

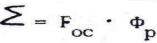

Центробежная сила от массы осадка:

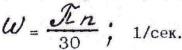

где  - угловая скорость ротора, 1/с.

- угловая скорость ротора, 1/с.

- средний радиус осадка,м.

- средний радиус осадка,м.

Усилие выталкивания осадка, определяемое силой трения:

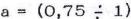

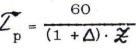

Скорость движения осадка, м/сек.

где: S΄=Sa – максимальное перемещение осадка в м

S – ход толкателя, м.

- коэффициент сжимаемости осадка

- коэффициент сжимаемости осадка

- время рабочего хода толкателя, сек

- время рабочего хода толкателя, сек

Z – число ходов толкателя,мин.

- отношение времени холостого и рабочего ходов.

- отношение времени холостого и рабочего ходов.

Мощность, потребляемая на выталкивание осадка

Таблица 1.

ХАРАКТЕРИСТИКА ЦЕНТРИФУГ НГП

| Наименование | НГП-800 | НГП-1200 | НГП-2к-400 | НГП-2к-600 | НГП-2к-700 | НГП-2к-800 | НГП-2к-660 | ||

| Основные размеры ротора, мм | |||||||||

| Д | |||||||||

| L | |||||||||

| КОЭФФИЦИЕНТ ТРЕНИЯ ОСАДКА Таблица 2. | |||||||||

| Материалы | Коэффициент трения, f т. | ||||||||

| А Сульфат аммония | 0,53 | ||||||||

| Б Натриевая селитра | 0,34 | ||||||||

| В Хлористый натрий | 0,33 | ||||||||

| Г Бикорбанат натрия | 0,51 | ||||||||

| Д Угольный шлем | 0,32 | ||||||||

Исходные данные к решению задач по расчету центрифуги с пульсирующей выгрузкой осадка

| Марка центрифуги: осадок | n | S, мм | Z | δос, мм | ρос, кг/м3 | |

| 1. НГП-800 | А | |||||

| 2. НГП-1200 | Б | |||||

| 3. НГП-2к-400 | В | |||||

| 4. НГП-2к-600 | Г | |||||

| 5. НГП-2к-700 | Д | |||||

| 6. НГП-2к-800 | А | |||||

| 7. НГП-800 | Б | |||||

| 8. НГП-1200 | В | |||||

| 9. НГП-2к-400 | Г | |||||

| 10. НГП-2к-400 | Г | |||||

| 11. НГП-2к-700 | А | |||||

| 12. НГП-2к-800 | Б | |||||

| 13. НГП-800 | В | |||||

| 14. НГП-1200 | Г | |||||

| 15. НГП-2к-400 | Д | |||||

| 16. НГП-2к-600 | А | |||||

| 17. НГП-2к-700 | Б | |||||

| 18. НГП-2к-800 | В | |||||

| 19. НГП-800 | Г | |||||

| 20. НГП-1200 | Д |

ПЕРЕМЕШИВАЮЩИЕ УСТРОЙСТВА

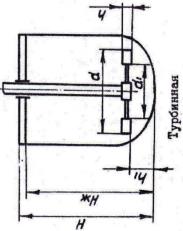

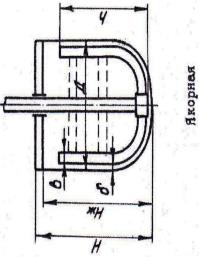

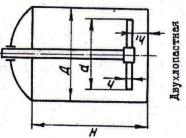

Перемешивающие устройства служат для смешивания твердой фазы с жидкостью в целях равномерного распределения фаз, интенсивного смешивания жидкостей, интенсификации процессов тепломассообмена. В зависимости от конкретных технологических условий выбирается один из возможных способов перемешивания: пневматические или механическое. Для осуществления последнего используются самые разнообразные конструкции мешалок, которые можно разделить на быстроходные и тихоходные. В зависимости от конфигурации рабочей части, мешалки бывают лопастные, якорные и рамные ( тихоходные ), а также пропеллерные и турбинные ( быстроходные ).

Конструкцией мешалки во многом определяется вид создаваемого потока перемешиваемой среды: радиальный, осевой, радиально-осевой.

Технико-экономические и эксплуатационные показатели перемешивания во многом зависят также от типа емкости, в которой происходит перемешивание, а также от геометрических отношений размеров последней и перемешивающего устройства.

Основная цель расчета механического перемешивающего устройства сводится к определению его мощности, а также усилий, действующих на его элементы.

Методика расчета перемешивающего устройства.

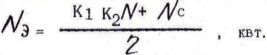

Мощность привода ( электродвигателя ) рекомендуется рассчитывать по следующей формуле:

где: К1 =  – коэффициент, учитывающий заполнение сосуда средой;

– коэффициент, учитывающий заполнение сосуда средой;

Нж – высота слоя жидкости в аппарате, м;

Д – диаметр аппарата, м;

К2 – коэффициент, учитывающий увеличение потребляемой мощности при пуске или повышении сопротивления среды в процессе перемешивания ( для большинства случаев К2=1 ).

N – мощность, затрачиваемая на перемешивание.

NС – мощность,теряемая в сальнике.

Η – к.п.д. привода ( 0,85+0,9 )

При перемешивании среды с μ>0,5 н.с./м2 или изменении сопротивления среды в процессе перемешивания:

для однолопастных перемешивающих устройств К2≤2;

для многолопастных, якорных, рамных и турбинных

мешалок К2≤2,5;

для пропеллерных мешалок К2≤1,3

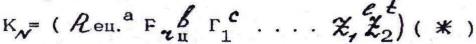

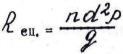

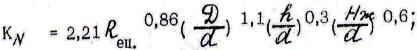

Мощность, затрачиваемая непосредственно на перемешивание среды определяется из уравнения:

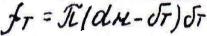

где:

- критерий мощности.

- критерий мощности.

N – мощность, затрачиваемая на перемешивание, Вт;

- центробежный критерий Рейнольдса;

- центробежный критерий Рейнольдса;

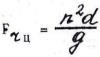

- то же Фруда ( учитываются в сосудах без перегородок с быстроходными мешалками при образовании воронки );

- то же Фруда ( учитываются в сосудах без перегородок с быстроходными мешалками при образовании воронки );

Г1 и Г2 – симплексы геометрического подобия:

Z1 и Z2 – число лопастей мешалки и число перегородок в сосуде.

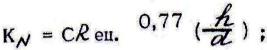

В частных случаях, уравнение (*) превращается в следующие мешалка двухлопастная / Rец =104-107/;

мешалка якорная или рамная ( Rец =102+3,105 );

С=7,9 – без горизонтальных лопастей;

С=10,3 – с одной горизонтальной лопастью;

С=12 – с двумя горизонтальными лопастями.

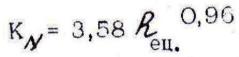

Мешалка турбинная открытая без направляющего аппарата при Rец>104 в сосуде без перегородок с плоскими лопастями

где:

Мощность, теряемая на трение в сальнике:

где:

Р – избыточное давление в аппарате, Н/м2;

- коэффициент трения набивки сальника;

- коэффициент трения набивки сальника;

lс – длина набивки сальника, м;

dв – диаметр вала мешалки, м;

n – число оборотов мешалки в секунду.

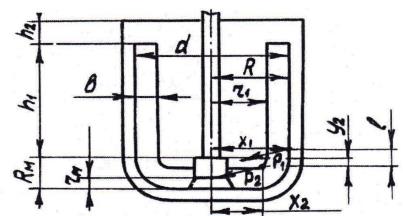

Расчет лопасти ( толщины ) мешалки

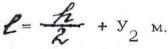

Зазор между лопастью и стенкой емкости дается ( δ= 25 мм ), так же как расстояние столба жидкости до мешалки (h2= 135 мм ).

Тогда

Нж= 0,75Н

h= ( Hж-h2-σ ) – общая высота мешалки;

d= ( Д-2δ ) – диаметр;

b=0.07d – ширина лопасти.

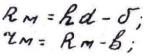

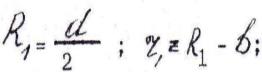

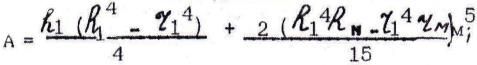

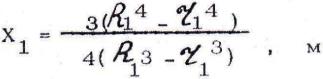

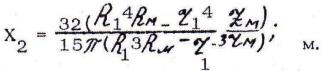

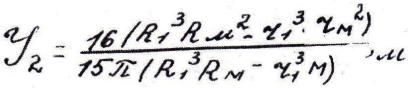

Радиусы эллиптического элемента лопасти в малой полуоси

hd – высота эллиптического днища аппарата без учета отбортовки;

Высота прямоугольного элемента мешалки

h1=h-Rм

Радиусы мешалки

Угловая скорость вращения мешалки

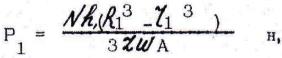

Усилие, действующее на прямоугольный элемент лопасти

где: Z – число лопастей мешалки;

А – эмпирический коэффициент:

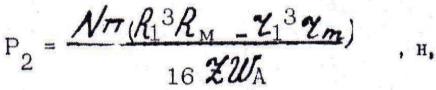

Усилие, действующее на эллиптический элемент лопасти:

Расстояние от оси мешалки до точки приложения сил Р1 и Р2;

Расстояние от большой полуоси эллипса до точки приложения силы Р2

Расстояние от места заделки лопасти до точки приложения силы Р1 ( по вертикали )

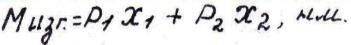

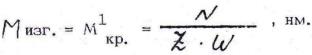

Изгибающий момент в сечении заделки лопасти:

В данном случае ( при одном месте заделки лопасти ) изгибающий момент равен крутящему моменту на валу мешалки:

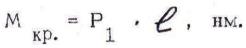

Крутящий момент в сечении заделки лопасти

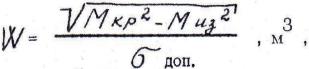

Момент сопротивления сечения лопасти

Толщина лопасти:

| Исходные данные к решению задач по расчету перемешивающего устройства мешалки | Соотношение размера | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 |

| P∙10-5 | ||||||||||||||

| dв, мм | ||||||||||||||

| μ, н∙с/м2 | 0,025 | 1,5 | 0,046 | 0,025 | 1,5 | 0,046 | 0,026 | 1,6 | 0,046 | 0,025 | 1,5 | 0,046 | 0,026 | |

| ρ кг/м3 | ||||||||||||||

| ω, м/с | 3,1 | 1,5 | 7,8 | 3,2 | 1,6 | 7,9 | 3,0 | 1,4 | 7,7 | 2,9 | 1,3 | 7,6 | 3,1 | |

| Н1,мм | ||||||||||||||

| Н,мм | ||||||||||||||

| Д,мм | ||||||||||||||

| Тип мешалки | 2-х лопастная | Якорная | Турбин./отк | 2-х лопастная | Якорная | Турбин./открытая | 2-х лопастная | Якорная | Турбин./отк | 2-х лопастная | Якорная | Турбин./отк | 2-х лопастная | |

| Вариант |

| Соотношение размеров | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти | Плоские лопасти; сосуд без перегородок Z=6 | d/Д=0,7; h/d=0.2 | h/d=0.9; δ=25мм; 2-х горизонтальные лопасти |

|

| P∙10-5 | ||||||||

| dв, мм | ||||||||

| μ, н∙с/м2 | 1,5 | 0,045 | 0,025 | 1,5 | 0,046 | 0,025 | 1,5 |

|

| ρ,кг/м3 | ||||||||

| ω, м/с | 1,5 | 7,8 | 3,2 | 2,6 | 7,9 | 3,1 | 1,5 | |

| Н1,мм | ||||||||

| Н,мм | ||||||||

| Д,мм |

| |||||||

| Тип мешалки | Якорная | Турбин./открытая | 2-х лопастная | Якорная | Турбин./открытая | 2-х лопастная | Якорная | |

| Вариант |

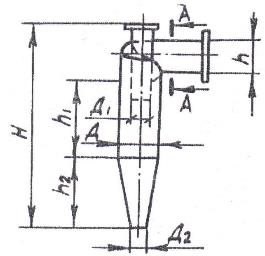

Лекция ЦИКЛОНЫ

Циклоны являются очень широко распространенным типом аппаратуры, применяемой для разделения газовых неоднородных смесей:

Принцип действия циклона основан на закручивании газового потока, при котором из него выпадают взвешенные твердые частицы.

Циклоны просты по устройству и весьма эффективно работают при извлечении из газового потока твердых частиц размером 5-10 Мкм и более, причем, чем больше размер частиц ( в определенных пределах ), тем эффективнее работа аппарата ( аппарата достигает 85% при размере частиц 5 мкм, 97%-10 Мкм, 99,9%-20 Мкм).

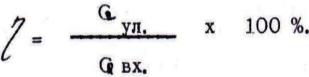

Основной характеристикой эффективности работы циклона является коэффициент очистки.

где:  ул. – количество условленной пыли, кг/с;

ул. – количество условленной пыли, кг/с;

вх. – количество пыли на входе в аппарат, кг/с;

вх. – количество пыли на входе в аппарат, кг/с;

Как правило, целью расчета циклона является определение размеров аппарата, эффективности его работы, а также прочностных и гидродинамических характеристик.

Последовательность расчета циклона.

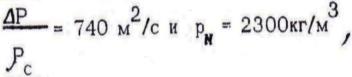

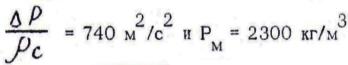

В качестве исходных для расчета даются следующие данные: тип циклона; расход запыленного воздуха, υ, м3/с; условный размер частиц пыли, d, Мкм; плотность материала пыли ρМ ,кг/м3; плотность среды ρС, кг/м3; коэффициент гидравлического сопротивления  .

.

На основании исходных данных и задаваясь диаметром циклона по таблице 1 определяют коэффициент очистки  .

.

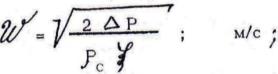

Задаваясь значением

определяют скорость газа в аппарате.

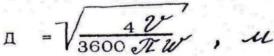

и уточняют соответствующий диаметр аппарата и их количество, соответствующее заданному расходу запыленного газа:

Округляя полученную величину до значения, приведенного для соответствующего ряда диаметров, выбирают по таблице П другие размеры аппарата.

Условная скорость газа в таком циклоне:

м/сек.

Коэффициент очистки при

Таблица 1.

| Тип циклона | Коэффициент сопротивления

| Диаметр циклона Д1, мм | Условный размер частиц, Мкм | ||

| Значение коэффициента очистки | |||||

| ЦН-24 | |||||

| ЦН-15 | 97,5 | ||||

| 98,5 | |||||

| 99,5 | |||||

| ЦН-15у | |||||

| ЦН-11 | 99,8 |

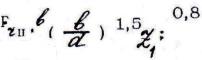

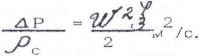

При этой скорости отношение

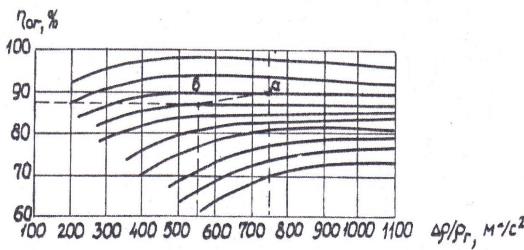

По этому значению из графика 1 подбирается коэффициент очистки. По полученной величине из графика 11 определяется коэффициент очистки, соответствующий данному ρМ. Из рассчитанного значения отношение  определяется сопротивления аппарата ∆Р

определяется сопротивления аппарата ∆Р

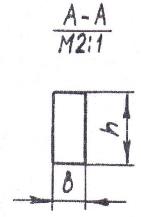

| Основные размеры циклонов Таблица П. | Тип циклона | ЦН-24 | 400-1000 | 0,6 Д | (0,3+0,4) Д | 0,2 Д | 1,11 Д | 2,11 Д | 1,75 Д | 4,26 Д |

| ЦН-15у | 200-800 | 0,6 Д | (0,3+0,4) Д | 0,2 Д | 0,66 Д | 1,15 Д | 1,5 Д | 3,31 Д | ||

| ЦН-15 | 40-800 | 40-800 | (0,3+0,4) Д | 0,2 Д | 0,66 Д | 2,26 Д | 2 Д | 4,56 Д | ||

| ЦН-11 | 40-800 | 0,6 Д | (0,3+0,4) Д | 0,2 Д | 0,48 Д | 2,08 Д | 2 Д | 4,38 Д | ||

| Внутренний диаметр, Д1,мм циклона | Диаметр выхлопной трубы, Д1 | Диаметр нижнего патрубка, Д2 | Ширина входного патрубка в | Высота входного патрубка, h | Высота цилиндрической части, h1 | Высота конической части, h2 | Общая высота циклона, Н |

Зависимость коэффициента очистки от сопротив-

ления циклона.

График 1.

Зависимость коэффициента очистки от плот-

ности пыли

График П.

Исходные данные к решению задач по

разделу ″Циклоны″

| Вариант | Тип циклона | υ м3/с | d, Мкм | ρМ кг/м3 | ρс, кг/м3 |

|

| ЦН-11 | 0,8 | 1,21 | ||||

| -″- | 0,5 | -″- | -″- | |||

| -″- | 2,5 | -″- | -″- | |||

| -″- | 1,8 | -″- | -″- | |||

| ЦН-15 | 0,7 | -″- | -″- | |||

| -″- | 0,85 | -″- | -″- | |||

| -″- | 1,6 | -″- | -″- | |||

| -″- | 2,5 | -″- | -″- | |||

| -″- | 3,6 | -″- | -″- | |||

| -″- | 0,9 | -″- | -″- | |||

| -″- | 0,5 | -″- | -″- | |||

| -″- | 0,7 | -″- | -″- | |||

| -″- | 0,8 | -″- | -″- | |||

| ЦН-157 | 0,74 | -″- | ||||

| -″- | 0,8 | -″- | ||||

| -″- | 0,8 | -″- | -″- | |||

| ЦН-24 | 5,3 | -″- | ||||

| -″- | 3,95 | -″- | -″- | |||

| -″- | 4,0 | -″- | -″- | |||

| -″- | 4,5 | -″- | -″- |

ТЕПЛООБМЕННЫЕ АППАРАТЫ

Теплообменники – это устройства, в которых теплота передается из одной среды к другой.

По принципу действия теплообменные аппараты подразделяются на рекуперативные, регенеративные и смесительные. В рекуперативных теплообменниках теплообмен происходит через разделяющую теплоносители стенку. В этих аппаратах теплообмен происходит за счет конвекции и теплопроводности стенки, а в случае, если один из теплоносителей является излучающим газом, то и за счет теплового излучения. К семейству рекуперативных теплообменников относятся, например, котлы, подогреватели, конденсаторы, выпарные аппараты и т.д. В регенеративных теплообменниках поверхности нагрева через определенные промежутки времени омываются, то горячим, то холодным теплоносителем.

Таким образом, в регенераторах теплообмен происходит в нестационарных условиях. В смесительных теплообменниках теплопередача осуществляется при непосредственном контакте теплоносителей. Поскольку в рекуперативных и регенеративных теплообменниках процесс передачи тепла неизбежно связан с поверхностью твердого типа, то их иногда называют поверхностными.

Расчет этих аппаратов состоит в следующем:

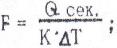

Поверхность теплообмена

определяется:

где: Qсек. – тепловая нагрузка аппарата, Вт.

∆Т – средняя разность температур между теплоносителями,град.

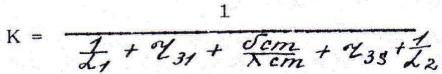

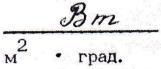

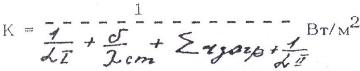

К – общий коэффициент теплопередачи,

Нн

о

Для плоской стенки (или при постоянном радиусе кривизны)

где α1, α2 – коэффициенты теплоотдачи теплоносителей,

r31,r 32 – термические сопротивления загрязнений по сторонам стенки, м2∙град/Вт.

δСТ – толщина теплопередающей стенки,м.

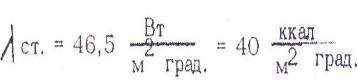

λСТ – коэффициент теплопроводности материала стенки, ВТ/м гр.

По найденной поверхности теплообмена подбирается нормализованный кожухотрубный теплообменник и определяются его конструктивные параметры.

Комплексный расчет теплообменника включает также определение гидравлического сопротивления элементов аппарата.

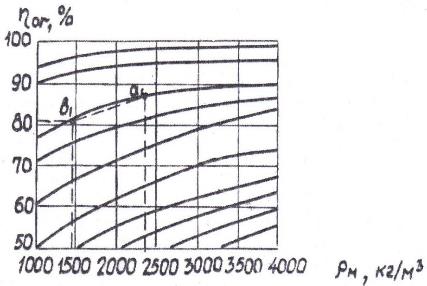

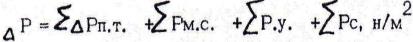

Полный перепад давления, необходимый для осуществления движения жидкости или газа через теплообменник, составляет величину определяемую зависимостью:

∑∆Pп.т. – сумма сопротивлений трения на всех участках поверхности теплообмена/клапанов,пучков,труб,стенок и пр.;

∑Pм.с. – сумма потерь давления в местных сопротивлениях;

∑Pу – сумма потерь давления,обусловленная ускорением потока;

∑PС – суммарная затрата давления на преодоление самотяги.

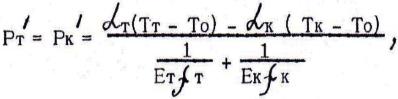

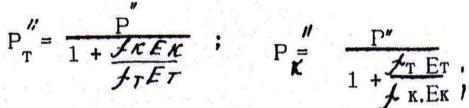

Далее проводится прочностной расчет элементов теплообменника включающий определение усилий, растягивающих (сжимающих) трубки и корпус вследствие температурных деформаций:

где αт,αк – коэффициенты линейного расширения материала трубок и корпуса, 1/град;

Тт, Тк – температуры трубок и корпуса при рабочих условиях 0К;

Т0 – температура аппарата при изготовлении, 0К;

Ет, Ек – модули упругости материала трубок и корпуса, н/м2;

- суммарная площадь сечения трубок,м2;

- суммарная площадь сечения трубок,м2;

dН – наружный диаметр трубок,м;

δТ – толщина стенки трубки,м;

- площадь сечения корпуса,м2;

- площадь сечения корпуса,м2;

δК – толщина стенки корпуса,м;

Д – внутренний диаметр корпуса,м

Для определения возникающих в материале трубок и корпуса напряжений, следует также рассчитать усилие, растягивающее трубки и корпус теплообменника при действии давления в аппарате:

где:

Р″- суммарное растягивающее усилие.

Последовательность расчета теплообменника

Исходные данные:

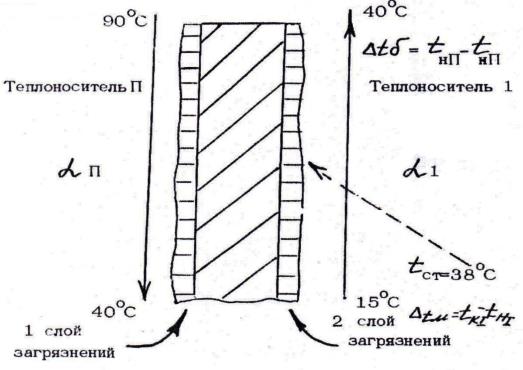

Теплоноситель 1 нагревается в трубном пространстве одноходового кожухотрубного теплообменника от tнi до tкi.

Противотоком в межтрубном пространстве течет теплоноситель П, который охлаждается от tнП до tкП.

Теплообменник состоит из n стальных трубок d∙δ мм.

Скорость теплоносителя 1 в трубках м/сек.

Определить необходимую поверхность теплообмена и длину трубчатки.

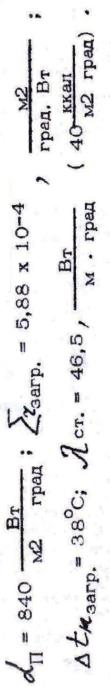

Принято: коэффициент теплоотдачи теплоносителя П,αП, Вт/м2∙град; термическое соединение обоих загрязнений стенки ∑rзагр. м2/град.∙Вт. и средняя температура поверхности загрязнения, соприкасающейся с теплоносителем П ∆t пзагр.

| Исходные данные к решению задач по расчету теплообменника |

| м/с wi | 0,75 | - | - | 0,9 | - | 1,1 | 0,9 | 0,8 | 0,6 | 1,1 | 0,8 |

| мм, δт | - | - | 3,5 | - | - | 2,5 | - | - | - | - | |||

| мм, dт | - | - | - | - | - | - | - | - | |||||

| шт. n | - | - | - | - | - | - | |||||||

| 0С tк2 | - | - | - | - | |||||||||

| 0С tн2 | - | - | - | ||||||||||

| 0С tк1 | - | - | |||||||||||

| 0С tн1 | - | - | - | - | - | - | - | ||||||

| теплоноситель | Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | ||

| теплоноситель | Ацетон | Бензол | Бутил-спирт | Глицерин | Метил – спирт | Сероуглерод | Толуол | Этилспирт | Кислота серная | Кислота уксусная | Ацетон | ||

| № |

| -″- | 0,9 | 1,1 | 1,0 | 1,2 | 1,4 | 1,2 | 0,8 | 0,8 | |

| -″- | 3,5 | 3,5 | 3,5 | -″- | -″- | 2,5 | -″- | ||

| 6,3 | 6,3 | -″- | -″- | -″- | |||||

| -″- | -″- | -″- | |||||||

| -″- | -″- | -″- | |||||||

| Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | Вода | |

| Бензол | Бутил. спирт | Глицерин | Метил. спирт | Сероуглерод | Толуол | Этил. спирт | Кислота серная | Кислота уксусная | |

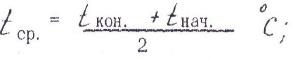

1. Определяется средняя температура теплоносителя 1:

П. Массовый расход теплоносителя 1:

- число трубок;

- число трубок;

d – диаметр м;

- скорость теплоносителя, м.сек.

- скорость теплоносителя, м.сек.

ρ – плотность ,кг/м3

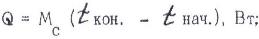

Ш. Количество передаваемого тепла:

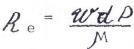

1Х. Критерий е для теплоносителя 1:

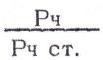

У. Отношение критериев Рч для среды и стенки при теплоносителе 1:

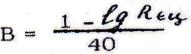

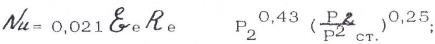

У1. При  тыс. определяется критерий;

тыс. определяется критерий;

при турбулентном режиме

это выражение логарифмируется:

УП. Коэффициент теплоотдачи теплоносителя 1:

УШ. Коэффициент теплопередачи:

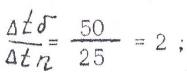

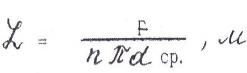

1Х. Средняя разность температур теплоносителей. Отношение

таким образом можно принимать среднюю арифметическую разность температур теплоносителей

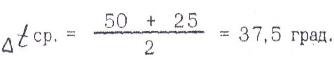

Х. Поверхность теплообмена

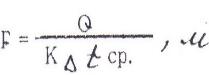

Х1. Длина трубчатки

Таблица 1.

ДАННЫЕ

о физико-химических и других величинах теплоносителей

| Теплонос. | ρ, кг/м3 | С, ккал/кг.град Дж/кг.град. | μ,

| Pr/Pr.ст. | λ,

|

| Ацетон | 0,53 | 0,28∙10-3 |

| 0,141 | |

| Бензол | 0,42 | 0,54∙10-3 |

| 0,130 | |

| Бутиловый спирт | 0,61 | 1,9∙10-3 |

| 0,130 | |

| Вода | 1,0 | 1,0∙10-3 |

| 0,55 | |

| Глицерин | 0,59 | 120∙10-3 |

| 0,240 | |

| Метилоспирт | 0,62 | 0,45∙10-3 |

| 0,18 | |

| Сероуглерод | 0,25 | 0,35∙10-3 |

| 0,140 | |

| Толуол | 0,41 | 0,49∙10-3 |

| 0,11 | |

| Этиловый спирт | 0,66 | 0,8∙10-3 |

| 0,150 | |

| Серная кислота | 0,35 | 15∙10-3 |

| 0,23 | |

| Уксусная кислота | 0,51 | 1∙10-3 |

| 0,143 |

БАРАБАННЫЕ СУШИЛКИ

Вращающиеся барабанные аппараты являются надежными в работе и универсальными устройствами.

Основной частью вращающихся барабанных аппаратов является расположенный горизонтально или под небольшим наклоном длинный барабан, установленный на опорные ролики и приводимый во вращательное движение от двигателя через шестеренчатые, цепные или фрикционные передачи. Наибольшее применение эти препараты получили для проведения таких технологических операций, как сушка, обжиг, кристаллизация, смешение сыпучих материалов и размол. В первом случае в них осуществляется термическая обработка материалов с целью снижения их влажности. Сушка производится с помощью проталкиваемых через барабан прямотоком или противотоком к высушиваемому материалу подогретого воздуха или газообразных продуктов горения топлива.

&n

Дата добавления: 2016-01-03; просмотров: 1030;