Аппаратные средства вакуумной откачки

Устройства, служащие для создания вакуума называются вакуумными насосами. Промышленные вакуумные насосы работают в области давлений 101 – 10-12 мм.рт.ст.. (103 - 10−10 Па.) При большом различии в принципах действия и конструкциях, обусловленном многообразием требований к откачному оборудованию, во всех вакуумных насосах для откачки газа используется один из двух принципов откачки газов:

· перемещение газа за счет приложения к нему механических сил в некотором месте вакуумной системы, откуда газ вытесняется;

· связывание газа в замкнутой вакуумной системе путем сорбции, химического взаимодействия или конденсации на охлаждаемую поверхность.

По принципу действия промышленные вакуумные насосы, используемые для получения давлений меньше 102 Па, разделяют на следующие группы:

1. Насосы объемного действия, в которых перемещение газа осуществляется путем периодического изменения объема рабочей камеры откачного устройства.

2. Эжекторные насосы, в которых происходит турбулентно-вязкостное увлечение газа из вакуумной системы с помощью струи рабочей жидкости или пара.

3. Молекулярные насосы, которые осуществляют откачку путем сообщения молекулам откачиваемого газа дополнительной скорости в определенном направлении. Насосы этой группы могут быть:

· струйными, действие которых основано на сообщении молекулам откачиваемого газа дополнительной скорости непрерывно истекающей струей пара

· молекулярными (механическими), в которых эта скорость сообщается движущимися поверхностями откачного устройства.

4. Сорбционные насосы, которые осуществляют откачку газов путем их сорбции на поверхности или в объеме твердых тел. В эту группу входят и адсорбционные насосы, в которых откачка происходит вследствие обратимой физической адсорбции газа при использовании низкой температуры.

5. Криогенные насосы, которые осуществляют откачку путем конденсации откачиваемых газов и паров на поверхностях, охлаждаемых до сверхнизких (криогенных) температур. Разновидностями криогенных насосов являются конденсационные и криосорбционные насосы.

В названиях насосов не всегда отражается принцип действия, но очень часто отмечаются их конструктивное устройство, используемый материал сорбента (геттера), рабочая жидкость и т.п. Необходимо отметить, что к механическим насосам, откачивающее действие которых достигается за счет механического движения деталей, принято относить все объемные и турбомолекулярные насосы, хотя они различаются как по принципу действия, так и по области применения.

Для улучшения рабочих характеристик применяют насосы с комбинированным принципом действия. Наиболее часто применяемая комбинация – пароструйный насос с азотной ловушкой. Это связано с тем, что диффузионный насос оставляет в откачиваемом объеме довольно много паров масла, которое является рабочей жидкостью насоса. Для уменьшения обратного потока паров масла на входе диффузионного насоса устанавливается так называемая ловушка, которая в простейшем случае представляет собой жалюзийную конструкцию, охлаждаемую жидком азотом. Благодаря конденсации паров масла на азотной ловушке резко уменьшается обратный поток этих паров. Применение азотной ловушки позволяет на порядок улучшить вакуум.

В лабораторной работе используются два насоса: пластинчато-статорный форвакуумный насос, создающий предварительное разряжение и диффузионный (пароструйный) насос, создающий высокий вакуум.

Форвакуумный насос

Схема пластинчато-статорного форвакуумного насоса (используемого в системах с масляной откачкой) приведена на рис. 1.

В пазу корпуса 1 возвратно поступательным образом двигается пластина 3, которая прижимается к ротору 2 рычажным механизмом 5 и делит серпообразную полость между корпусом 1 и ротором 2 на две рабочие ячейки. Газ всасывается через входной патрубок 4, который перекрывается ротором. Когда входной патрубок открыт, газ входит в рабочую ячейку приблизительно в течение одного оборота ротора.

|

| Рис.1 Схема форвакуумного насоса |

При отделении входного патрубка от рабочей ячейки в ней происходит сжатие газа. Когда разность давлений в рабочей ячейке и выхлопном патрубке превысит давления в клапане 6, последний откроется и газ вытесняется в выхлопной патрубок. Характерная особенность пластинчато-статорных вакуумных насосов– наличие масла в рабочих полостях, которое заполняет зазоры исключающие перетекания газа через них. Кроме того клапан работает под заливом масла, что повышает герметичность, практически сводит к нулю мертвые объемы, увеличивает быстроту действия насосов и создаваемый вакуум.

| ВНИМАНИЕ!После остановки насоса, если не обеспечено равенство давлений во всасывающем и выхлопном патрубках, масло под действием атмосферного давления может выдавливаться в вакуумную систему. Поэтому для предотвращения всасывания масла, во впускную коммуникацию необходимо напустить воздух. |

Быстрота действия форвакуумного насоса составляет 1 ÷ 5 л/с. Форвакуумные насосы позволяют получить давление до 10−3 мм.рт.ст.

Диффузионный насос

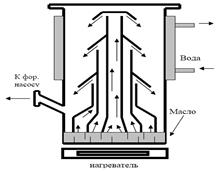

Диффузионный насосы предназначены для обеспечения высокого и сверхвысокого вакуума, т.е. при давлений 10−3÷10−7 мм.рт.ст. . Диффузионные насосы применяются совместно с механическими вакуумными насосами с масляным уплотнением. Для запуска и нормальной работы диффузионного насоса необходимо создать на его выходе предварительное разрежение 10−2 мм.рт.ст., что обеспечивается форвакуумным насосом. Схема устройства паромасляного диффузионного насоса, наиболее распространенного в настоящее время, показана на рис.2.

|

| Рис.2 Схема диффузионного насоса |

На дне сосуда, обычно металлического, находится испаряющаяся жидкость (специальные сорта масел). Испарение масла обеспечивается электрическими нагревателями. Откачиваемый объем присоединяется к верхнему концу насоса, а его выхлопной патрубок – к входной трубе форвакуумного насоса. После того как форвакуумный насос создал нужное давление в насосе и откачиваемом объеме, включается нагреватель и жидкость интенсивно испаряться.

Пар поднимается по трубе, помещенной над жидкостью, с большой скоростью выбрасывается из сопла, которым заканчивается труба, а затем конденсируется на стенках и стекает вниз на дно сосуда. Стенки сосуда окружены «охлаждающей рубашкой», внутри которой протекает вода. Нагреватель и холодильник насоса обеспечивают, таким образом, непрерывную циркуляцию пара. Молекулы, откачиваемого из рабочего объема газа, увлекаются струей пара из сопла, и переносятся в нижнею часть насоса, где они удаляются из системы с помощью откачки форвакуумным насосом.

Таким образом, основное назначение струи пара сводится к тому, чтобы передать часть своего импульса (кол-во движения) молекулам откачиваемого газа и направить их вниз к выхлопной трубе. Давление газа на выхлопе высоковакуумного насоса равно, очевидно, давлению, создаваемому форвакуумным насосом.

Конструкции паромасляных диффузионных насосов имеют ряд особенностей, связанных с использованием в качестве рабочей жидкости масла. Это прежде всего устройства обеспечивающие фракционирование (т.е. разделение на фракции) неоднородных масел, причем тяжелые фракции (с низким давлением насыщающего пара направляются в сопло первой (высоковакуумной) ступени, им обеспечивается низкое предельное остаточное давление и высокое быстродействие насоса в целом, а легкие фракции (с высоким давлением насыщающего пара) направляются в сопло последней ступени, обеспечивая высокое выпускное давление. Фракционирование масла, стекающего в кипятильник по стенкам корпуса, осуществляется с помощью лабиринтных колец, удлиняющих путь масла до центральной зоны. Легкие фракции успевают испариться на периферии, а более тяжелые в центре, где они испаряются в сопло первой ступени.

Предельное остаточное давление пароструйного диффузионного насоса в значительной мере определяется качеством фракционирования и содержанием газа в масле. При рабочих давления диффузионных насосов, длина свободного пробега молекул откачиваемого газа практически всегда больше диаметра впускного отверстия насоса. При тепловом движении молекулы газа направляются к паровой струе. Механизм удаления газа в диффузионных насосах обусловлен диффузионными процессами. Под действием разности концентраций газа над паровой струей и в струе (концентрация газа в струе вблизи сопла пренебрежительно мала) происходит диффузия газа в струю. Попав в струю молекулы газа получают механический импульс от молекул пара в направлении парового потока и уносятся вместе со струей к охлаждаемой стенке корпуса насоса, при этом пар конденсируется, а газ, сжатый в струе до выпускного давления ступени перетекает вдоль стенки в пространство за следующей ступенью насоса.

Наряду с прямой диффузией газа происходит и обратная диффузия, однако при оптимальных режимах работы она несоизмеримо мала, хотя в некоторых случаях, например, при откачке легких газов существенно влияет на характеристики насоса.

| Внимание!При работе с диффузионным насосом следует помнить, что впуск атмосферного давления в горячий насос приведет к окислению и разложению масла на более легкие фракции, что выведет насос из строя. |

Типичная быстрота действия Sn диффузионного насоса в современных технологических вакуумных системах составляет 102 –104 л/сек.

Дата добавления: 2016-01-03; просмотров: 1678;