Роль и развитие стандартов ISO серии 9000

Возникновение стандартов ISO серии 9000 было рассмотрено выше (см. п. 1.6).

Стандарты обобщили накопленный в мировой практике опыт организации работ по качеству путем применения на предприятиях набора апробированных видов работ (функций, элементов) и объединения их в единую систему качества. Поэтому для улучшения организации работы по качеству на предприятии следует обратиться к этому опыту, так как для того, чтобы выпускать продукцию на уровне мировых стандартов, нужно, чтобы и организация работ по качеству соответствовала современному международному уровню.

Рекомендации стандартов ISO 9000 используются, однако не только при создании систем качества, но и в качестве критериев оценки систем качества при сертификации и заключении контрактов, когда заказчики проверяют и оценивают возможности поставщиков обеспечить стабильность требуемого качества продукции. Поэтому после опубликования стандартов многие предприятия, особенно те, которые осуществляют экспортные поставки, стремятся организовать работу по качеству с учетом рекомендуемых в стандартах видов работ (функций, элементов).

Разработчик стандартов – ISO – Всемирная федерация национальных органов по стандартизации (комитетов – членов ISO), основанная в 1947 году, членами которой в 1999 году были 132 национальные организации, из которых 90 – полноправные члены.

Разработка стандартов ISO серии 9000 проводилась техническим комитетом ISO/ТК 176 «Общее руководство качеством и обеспечение качества». Инициатива создания этого комитета принадлежала Британскому институту стандартов (BSI).

Появление стандартов ISO 9000 явилось логическим результатом развития управления качеством. Это развитие проходило от зарождения и развития отдельных элементов в рамках общего управления предприятиями до интеграции элементов и перехода к комплексному, а затем тотальному управлению качеством. С принятием стандартов ISO 9000 был установлен определенный уровень комплексного управления качеством, который обеспечивает эффективное управление качеством при условии, что в практику работ предприятия действительно внедрены все необходимые элементы из ISO 9000, а также те, которые требуются дополнительно из‑за специфики предприятия. Такой уровень дает заказчикам дополнительную гарантию стабильности качества продукции у поставщиков за счет внедрения системы в работе по качеству. Дело в том, что обязательства поставщика в паспортах и формулярах готовой продукции не могут служить полной гарантией выполнения требований заказчика из‑за возможных ошибок в проектировании и при изготовлении продукции, а также из‑за недостатков в организации работ (плохой контроль, слабая мотивация персонала и др.). Поэтому для заказчика важно, чтобы гарантийные обязательства дополнялись наличием у поставщика системы в работе по качеству (системы качества), соответствующей стандартам ISO 9000. Это дает уверенность, что у поставщика работа по качеству ведется не ударно‑авральным методом, а планомерно и систематически, благодаря чему только и может быть обеспечена стабильность качества продукции.

Европа, стремящаяся к созданию общего рынка, первой внедрила стандарты ISO 9000, ввела сертификацию на соответствие этим стандартам и провозгласила их применение в качестве стратегии устранения преград свободной торговле.

Уже в 1987 году каждая страна – член ЕС и Европейской ассоциации свободного обмена (ЕАСО) (Германия, Австралия, Бельгия, Дания, Испания, Финляндия, Франция, Греция, Ирландия, Исландия, Италия, Люксембург, Норвегия, Нидерланды, Португалия, Великобритания, Швеция и Швейцария) взяла на себя обязательство применять эти стандарты. В ноябре 1987 года стандарты ISO серии 9000 были приняты Европейским комитетом по стандартизации и введены в виде европейских стандартов EN серии 29000 «Общее руководство качеством и стандарты по обеспечению качества. Руководящие указания к выбору и применению». Сразу же после утверждения стандарты ISO серии 9000 стали широко применяться практически на всех континентах земного шара.

Япония, принимая активное участие в работе ISO/ТК 176, не вводила вначале стандарты ISO серии 9000, так как считала, что они отражают минимальные требования к системам качества, а японские системы качества находятся на более высоком уровне. Однако невыполнение требований этих стандартов создало Японии трудности в торговле на рынке ЕС, и в 1991 году Япония ввела в качестве национальных стандарты ISO серии 9000.

В 1994 году ведущие автомобильные компании США ввели стандарты серии QS серии 9000 (см. п. 1.2). Наряду с требованиями, содержащимися в стандартах ISO серии 9000, стандарты QS серии 9000 имеют ряд дополнительных требований, специфических для автомобильной промышленности. В августе 2002 года «большая тройка» автопроизводителей США (Ford, General Motors, Daimler‑Chrysler) проинформировала своих поставщиков, что им следует перерегистрировать свои системы качества до 1 июня 2004 года (для системы поставщиков Daimler‑Chrysler) или до 14 декабря 2006 года (для поставщиков Ford и General Motors) на соответствие ISO/ТУ 16949:2002 года (табл. 1.3). Это свидетельствует о прекращении действия стандартов QS‑9000 на этих предприятиях. Очевидной причиной этого является тот факт, что стандарты QS‑9000 были согласованы со стандартами ISO 9000 версии 1994 года. После ввода стандартов ISO 9000 версии 2000 года стандарты QS‑9000 должны быть подвергнуты ревизии.

Стандарты ISO серии 9000 являются наиболее известными и успешно применяемыми из 13 тыс. стандартов, изданных организацией ISO с момента начала работы в 1947 году. Эти стандарты являются международным исходным документом по требованиям к качеству в коммерческих сделках между предприятиями. Международные стандарты ISO серии 9000 являются основой более 350 тыс. сертифицированных систем управления качеством на предприятиях государственного и частного сектора в 150 странах [14].

Успех их применения обусловлен следующими факторами:

• стандарты содержат проверенные временем и опытом многочисленных процветающих фирм (предприятий) концепции и положения внутреннего руководства качеством и модели по внешнему обеспечению качества;

• стандарты являются универсальным инструментом оценки систем качества второй и третьей стороной;

• стандарты совершенствуются, развиваются, и их содержание (требования) удовлетворяет растущие потребности международного менеджмента качества.

Требования Международных стандартов ISO серии 9000 являются рекомендуемыми, и их применение на предприятии добровольно.

Однако бесспорно, что применение этих стандартов и создание на предприятии системы качества, соответствующей всем требованиям современного менеджмента качества, приносит повышение конкурентоспособности и качества продукции, снижает затраты, увеличивает прибыль и повышает деловую активность.

Стандарты ISO серии 9000 признаны в России, Беларуси, Украине и в других странах СНГ. На их основе в этих странах созданы национальные стандарты.

В первой редакции стандартов ISO серии 9000, вышедшей в 1987 году, было 5 стандартов [15]:

• стандарт ISO 9000 – «Общее руководство качеством и стандарты по обеспечению качества» – вводный стандарт, дающий основные понятия и руководящие указания по выбору и применению остальных стандартов;

• три стандарта с моделями систем качества для разных вариантов производственного процесса:

♦ стандарт ISO 9001 – «Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании»;

♦ стандарт ISO 9002 – «Модель для обеспечения качества при производстве и монтаже»;

♦ стандарт ISO 9003 – «Модель для обеспечения качества при окончательном контроле и испытаниях»;

• стандарт ISO 9004 – «Общее руководство качеством и элементы систем качества», в котором приводилось описание всех элементов, рекомендуемых для применения в зависимости от варианта производственного процесса.

Эти стандарты были выпущены совместно со стандартом ISO 8402 – «Качество» – словарем, в котором приводились термины и определения в области качества.

В 1994 году Международной организацией по стандартизации было выпущено второе издание стандартов ISO 9000‑94, в котором были учтены результаты практического применения первого издания. Был пересмотрен и терминологический стандарт ISO 8402 [16]. В результате стандарты расширились за счет распространения их требований на 4 категории продукции: технические и программные средства, перерабатываемые материалы и услуги. Кроме того, в них было включено изложение концептуальных основ современных систем качества, а также была более подробно изложена роль стандартов при оценке систем качества.

Серия ISO 9000‑94 включала стандарт ISO 9000 под общим названием «Общее руководство качеством и стандарты по обеспечению качества». Он состоял из 4 частей (ISO 9000‑1, ISO 9000‑2, ISO 9000‑3, ISO 9000‑4), каждая из которых представляла собой руководящие указания по выбору и применению других стандартов.

Далее в серию вошли 3 незначительно измененных стандарта ISO 9001, ISO 9002 и ISO 9003 с разными моделями систем качества.

В серию вошел также значительно расширенный стандарт ISO 9004 «Управление качеством и элементы системы качества», состоящий из 4 частей (ISO 9004‑1, ISO 9004‑2, ISO 9004‑3, ISO 9004‑4), содержащих руководящие указания по услугам, перерабатываемым материалам, улучшению качества. К этому стандарту примыкали стандарты ISO 10005 – ISO 10007 по управлению качеством (в них рассматривались вопросы программы качества, управления проектом, управления конфигурациями). В 1990–1995 годах были опубликованы также стандарты

ISO 10011 (состоял из трех частей) по проверке систем качества и группа стандартов ISO 10012 – ISO 10017, в которых содержались требования к измерительному оборудованию, разработке руководства по качеству, управлению экономическими аспектами качества, обучению и подготовке кадров, протоколам измерений, применению статистических методов (см. табл. 1.3).

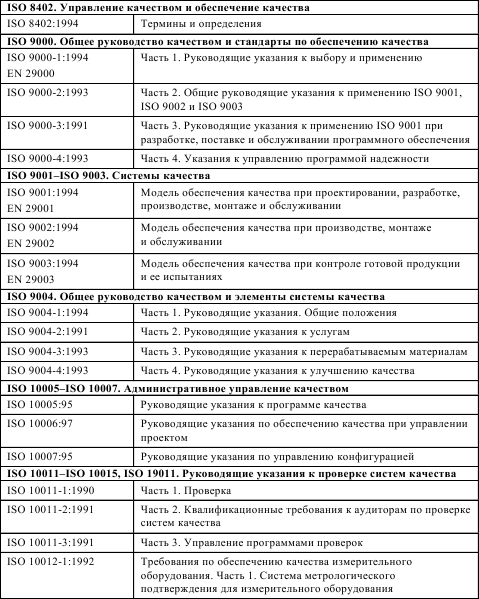

Таблица 1.3.Перечень стандартов ISO серии 9000:94‑02

Стандарты ISO серии 9000 вместе со стандартами ISO серии 10000 и стандартом ISO 8402 стали называть «семейством» стандартов ISO 9000. Несмотря на переиздание стандартов в 2000 году, системы качества, разработанные и сертифицированные на соответствие стандартам 1994 года, признавались в течение переходного периода до декабря 2003 года.

Основное содержание стандартов ISO 9000 – это рекомендации, содержащие виды деятельности (функции, элементы), которые целесообразно внедрить на предприятиях, чтобы организовать эффективную работу по качеству. В стандарте ISO 9001 выпуска 1994 года был приведен следующий перечень рекомендуемых элементов систем качества [17].

1. Ответственность руководства,предусматривающая обязанность руководства предприятия определять политику и цели в области качества, обязанность создавать и внедрять систему качества, а также руководить ею.

2. Система качества– элемент, обязывающий поставщика разрабатывать, документально оформлять и поддерживать в рабочем состоянии систему качества как средство для обеспечения соответствия продукции установленным требованиям. При этом должны быть разработаны все необходимые процедуры для выполнения функций системы качества и общее описание системы качества – Руководство по качеству.

3. Анализ контракта– элемент, который обязывает поставщика до заключения контракта оценить свою способность выполнить его, а в процессе выполнения – регулярно проверять и документально подтверждать достижение требуемых контрактом характеристик.

4. Управление проектированием,в результате которого в проекте должен устанавливаться и подтверждаться уровень качества продукции, соответствующий запросам потребителей и требованиям законодательства по безопасности и защите окружающей среды. Должны быть также предусмотрены критерии оценки проекта, проводиться анализ и проверка проекта по завершении определенных стадий проектирования, а также утверждение проекта после его разработки.

5. Управление документацией и данными– для установления порядка разработки, утверждения, выпуска и изменения всех необходимых документов.

6. Закупки,при которых основное внимание обращается на выбор квалифицированных поставщиков и входной контроль качества покупных изделий и материалов.

7. Управление продукцией, поставляемой потребителем.Этот элемент должен предусматривать возможность поставщика обеспечить проверку, хранение и техническое обслуживание продукции потребителя при ее использовании в производстве.

8. Идентификация продукции и прослеживаемость.Этот весьма важный элемент необходим для создания уверенности в том, что в процессе производства используются требуемые материалы и покупные изделия, для чего их качество должно быть подтверждено соответствующими документами. Изготавливаемые детали и узлы также должны иметь сопроводительные документы и необходимую маркировку для установления их принадлежности тому или иному изделию.

9. Управление процессамис целью соблюдения требований конструкторской документации при изготовлении продукции путем создания управляемых условий. Для этого необходима разработка технологии производства, применение необходимого оборудования и контроль выполнения установленных параметров производственного процесса и достижения требуемых характеристик продукции.

10. Контроль и проведение испытаний,в результате чего определяется достигнутый уровень качества и оценивается его соответствие тому уровню, который был заложен в конструкторской документации. При этом предусматривается входной контроль материалов и покупных изделий, контроль и испытания в процессе производства и окончательный контроль и испытания с оформлением соответствующих протоколов.

11. Управление контрольным, измерительным и испытательным оборудованием,без чего невозможна объективная оценка качества продукции. Здесь должно быть предусмотрено: установление необходимых измерений и их точность; идентификация, калибровка и поверка оборудования, а также обеспечение требуемых условий его сохранности.

12. Статус контроля и испытаний.Этот элемент требует поддержания определенного уровня контроля и испытаний: проведение контроля и испытаний аттестованным оборудованием, подготовленными специалистами с помощью проверенных и калиброванных средств измерения, чтобы можно было доверять полученным результатам.

13. Управление несоответствующей продукцией,устанавливающее правила использования изделий с отступлениями от документации или порядок изоляции окончательно забракованных изделий с тем, чтобы гарантировать, что в изготавливаемой продукции нет деталей, узлов или материалов, не соответствующих установленным требованиям. При этом должны быть предусмотрены своевременное обнаружение, изъятие и изоляция брака.

14. Корректирующие и предупреждающие действия,необходимые для предупреждения повторения дефектов путем устранения причин их появления.

15. Погрузочно‑разгрузочныеработы, хранение, упаковка, консервация и поставка.Эти элементы системы качества предназначены для обеспечения поставщиком сохранности продукции вплоть до ее поставки потребителю.

16. Управление регистрацией данных о качестве.Здесь требуется иметь установленный порядок сбора, систематизации, ведения, хранения и предоставления потребителю данных о качестве для подтверждения соответствия продукции установленным требованиям и эффективности системы качества.

17. Внутренние проверки качества,позволяющие регулярно контролировать выполнение функций (элементов) системы качества и соблюдение соответствующих нормативных документов. При этом должны составляться планы проверок и протоколироваться их результаты, а сами проверки должны проводиться персоналом, не несущим непосредственную ответственность за проверяемую деятельность.

18. Подготовка кадровдля обеспечения требуемой квалификации персонала.

19. Техническое обслуживание.Необходимость обслуживания определяется в зависимости от установленных требований.

20. Статистические методы.Поставщик должен определить потребности в статистических методах, применяемых при разработке, управлении процессами и оценке характеристик продукции. При этом должны быть установлены соответствующие процедуры их применения.

Третье издание стандартов ISO 9000 выпущено в 2000 году. В этом издании в состав серии вошли следующие стандарты:

• стандарт ISO 9000:2000 – «Системы менеджмента качества. Основы и словарь»;

• стандарт ISO 9001:2000 – «Системы менеджмента качества. Требования»;

• стандарт ISO 9004:2000 – «Системы менеджмента качества. Руководящие указания по улучшению деятельности»;

• стандарт ISO 19011 – «Руководящие указания по проверке систем менеджмента качества и охраны окружающей среды» (взамен прежних стандартов по проверке систем качества – ISO 10011‑1, 10011‑2, 10011‑3).

Кроме этих стандартов, к серии стандартов ISO 9000 версии 2000 года относятся стандарты ISO 10006, 10007, 10012‑10017 (см. табл. 1.3).

ISO/ТК 176 разработал ряд документов в помощь организациям при внедрении стандартов ISO 9000:2000.

1. «Рекомендации по применению раздела 1.2 – Применение стандарта ISO9001:2000».

2. «Рекомендации стандарта по требованиям ISO 9001:2000 к документации».

3. «Рекомендации по процессному подходу к системам менеджмента качества».

4. «Рекомендации по терминологии, используемой в стандартах ISO 9001:2000

и ISO 9004:2000».

С этой целью Центральный секретариат ISO опубликовал две брошюры: «Стандарты ISO 9000. Выбор и применение» и «Принципы менеджмента качества».

Новая версия обладает следующими особенностями:

• стандарты являются менее предписывающими;

• более гибки в применении, имеется только один базовый стандарт;

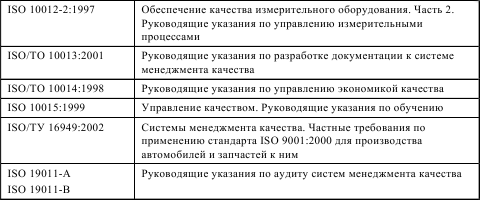

• фундаментально изменена философия подхода к менеджменту качества, введен процессный подход (рис. 1.5); менеджмент качества становится доминирующим в деятельности фирмы; его лозунг: от качества продукции – к качеству фирмы;

• существующие требования к системе менеджмента качества изменились несущественно;

• появились несколько новых требований, которые окажут существенное влияние на пользователя;

• нет привычного деления на 20 элементов, но они присутствуют в стандарте; эти элементы (функции) сгруппированы в 4 разделах: ответственность руководства, менеджмент ресурсов, процессы жизненного цикла продукции, а также измерение, анализ и улучшение;

• структура стандартов отчетливо выделяет принцип «планируй – делай – проверяй – действуй» (цикл Деминга PDCA), который должен использоваться при разработке и улучшении всех процессов;

• совместимы с МС ISO 14000 (с системой экологического менеджмента предприятия).

Рис. 1.5.Модель системы менеджмента качества, основанная на процессном подходе

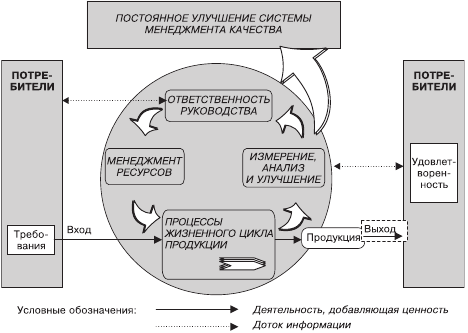

При описании терминов и определений в стандарте ISO 9001:2000 применено новое определение цепи поставки (рис. 1.6).

Рис. 1.6. Цепь поставки согласно ISO 9001:2000

Рассмотрим некоторые понятия, которые будут необходимы для понимания принципов и требований стандартов ISO серии 9000 версии 2000 года [18]. Продукция– результат процесса.

ПРИМЕЧАНИЕ

Имеются 4 общие категории продукции: услуги (например, перевозки); программные средства (например, компьютерная программа, словарь); технические средства (например, узел двигателя); перерабатываемые материалы (например, смазка).

Многие виды продукции содержат элементы, относящиеся к различным общим категориям продукции. Отнесение продукции к услугам, программным средствам, техническим средствам или перерабатываемым материалам зависит от преобладающего элемента. Например, поставляемая продукция «автомобиль» состоит из технических средств (например, шин), перерабатываемых материалов (горючее, охлаждающая жидкость), программных средств (программное управление двигателем, инструкция водителю) и услуги (разъяснения по эксплуатации, даваемые продавцом).

Услуга является результатом по меньшей мере одного действия, обязательно осуществленного при взаимодействии поставщика и потребителя; она, как правило, нематериальна. Предоставление услуги может включать, к примеру, следующее: деятельность, осуществленную на поставленной потребителем материальной продукции (например, автомобиль, нуждающийся в ремонте); деятельность, осуществленную на поставленной потребителем нематериальной продукции (например, заявление о доходах, необходимое для определения размера налога); предоставление нематериальной продукции (например, информации в смысле передачи знаний); создание благоприятных условий для потребителей (например, в гостиницах и ресторанах).

Программное средство содержит информацию и обычно является нематериальным, может также быть в форме подходов, операций или процедуры.

Техническое средство, как правило, является материальным, и его количество выражается исчисляемой характеристикой. Перерабатываемые материалы обычно являются материальными, и их количество выражается непрерывной характеристикой. Технические средства и перерабатываемые материалы часто называются товарами.

ПРИМЕЧАНИЕ

Обеспечение качества направлено главным образом на предполагаемую продукцию.

Верификация– подтверждение посредством представления объективных свидетельств того, что установленные требования были выполнены.

ПРИМЕЧАНИЕ

Термин «верифицировано» используется для обозначения соответствующего статуса, подтверждения проведения проверки соответствия объекта заданным требованиям. Деятельность по подтверждению может включать в себя следующие действия: осуществление альтернативных расчетов; сравнение научно‑технической документации по новому проекту с аналогичной документацией по апробированному проекту; проведение испытаний и демонстраций и анализ документов до их выпуска.

Валидация– подтверждение посредством представления объективных свидетельств того, что требования, предназначенные для конкретного предполагаемого использования или применения, выполнены.

ПРИМЕЧАНИЕ

Термин «подтверждено» используется для обозначения соответствующего статуса, подтверждения результатов проверки соответствия объекта заданным требованиям. Условия применения могут быть реальными или смоделированными.

Процесс квалификации– процесс демонстрации способности выполнить установленные требования.

ПРИМЕЧАНИЕ

Термин «квалифицирован» используется для обозначения соответствующего статуса. Квалификация может распространяться на работников, продукцию, процессы или системы (например, квалификация аудиторов (экспертов по сертификации систем качества); квалификация материала).

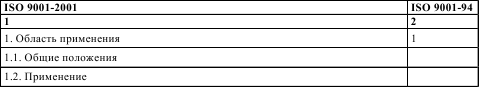

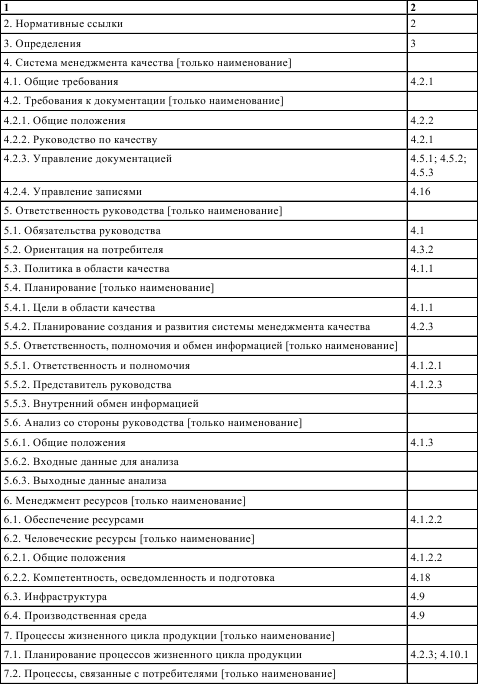

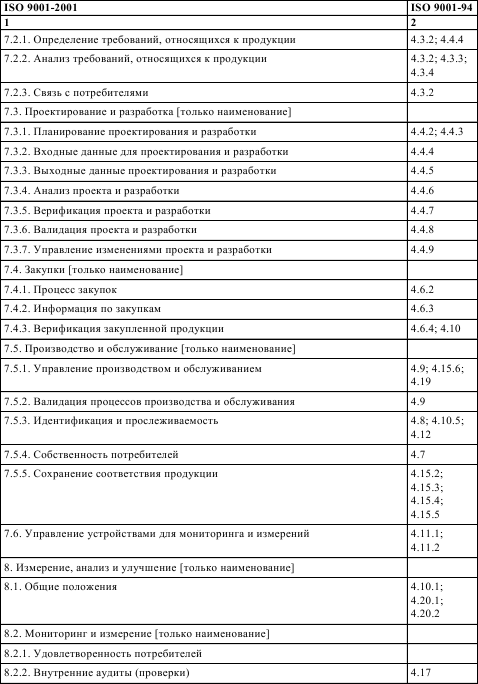

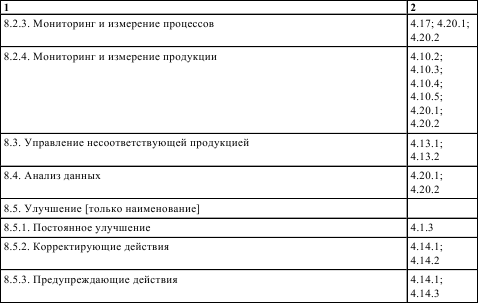

В табл. 1.4 приведены результаты сравнения структур стандартов ISO 90012000 и ISO 9001–1994. В правой части таблицы приведены номера разделов и подразделов стандарта ISO 9001–1994, соответствующих разделам и подразделам стандарта ISO 9001–2000. Как видно из таблицы, большинство разделов стандарта ISO 9001–2000 имеет свои аналоги в стандарте ISO 9001–1994. Однако в ISO 90012000 введены и некоторые новые подразделы, не имеющие аналогов в стандарте ISO 9001‑94 (например, пункты 5.6.2, 5.6.3, 8.2.1).

Стандарты ISO семейства 9000 версии 2000 года отражают современные представления об эффективных методах обеспечения качества продукции с учетом удовлетворения всех участников бизнес‑процессов, используют основные принципы и приемы таких современных способов совершенствования управления качеством, как реинжиниринг процессов и Всеобщее управление качеством (TQM) (см. п. 1.8).

Таблица 1.4. Соответствие ISO 9001–2000 и ISO 9001‑94

1.7.2. Принципы менеджмента качества в соответствии со стандартом ISO 9000:2000

Предыдущие редакции стандартов ISO серии 9000 (1987 и 1994 годы) создавались как обобщение опыта успешно действующих организаций в разных странах мира. Эксперты, входившие в ТК 176, на основе этого опыта, работ ведущих специалистов определили набор элементов, необходимых для системы качества. Но постепенно у специалистов по качеству появилось осознание необходимости сформулировать концепции и принципы менеджмента качества, а затем уже строить на них практическую деятельность, требования к системе качества.

В середине 1990‑х годов ТК 176 организовал рабочую группу для выработки основных принципов менеджмента качества и подготовки специальной брошюры по их объединению. В результате этой деятельности были приняты фундаментальные принципы, которые должны были стать основой всеобъемлющей системы качества. Эти принципы не содержат требований, которые явились бы документированной базой для проведения аудитов. Перечень и анализ этих принципов приведены в ISO 9004–2001 «Системы менеджмента качества. Рекомендации по улучшению деятельности».

При разработке стандартов ISO 9001 и 9000 (2000 год) были учтены 8 принципов управления качеством:

• ориентированность организации на потребителя;

• роль руководства в объединении целей управления и внутренней среды организации;

• вовлечение работников для использования их способностей на благо организации;

• подход к управлению как к процессу;

• системный подход к менеджменту;

• постоянное улучшение как цель организации;

• метод принятия решений, основанный на фактах;

• взаимовыгодные отношения с поставщиками.

Рассмотрим их содержание [18].

Принцип 1 – ориентация на потребителя.

Организации зависят от своих потребителей и поэтому должны понимать настоящие и будущие потребности потребителя, выполнять требования потребителя и стремиться превзойти ожидания потребителя.

Применение принципа ориентации на потребителя – это деятельность, направленная:

• на изучение и понимание всех потребностей и ожиданий потребителей, включая требования к качеству, упаковке, срокам поставки, цене, сервисным услугам и т. д.;

• изучение потребностей других заинтересованных сторон (владельцев, акционеров, персонала, поставщиков, государства, региона и общества в целом);

• обеспечение осознания и оптимизации соотношения всех требований, потребностей и ожиданий всех заинтересованных сторон и их документальное оформление;

• обеспечение соответствия целей и задач организации потребностям и ожиданиям потребителей;

• отражение принципа ориентации на потребителя в Руководстве по качеству, политике, целях организации;

• доведение этих требований до сведения всего персонала организации;

• введение механизмов взаимодействия с потребителями;

• организацию измерения и оценки степени удовлетворенности потребителей;

• разработку корректирующих действий для повышения удовлетворенности потребителей.

Предприятиями, как правило, проводились работы по сбору и анализу жалоб и претензий заказчика, анализ контракта, маркетинговые исследования и другие действия, позволяющие выяснить требования потребителя к выпускаемой продукции. Однако принцип ориентации на потребителя требует от предприятия взгляда на продукцию с точки зрения потребителя.

Применяемая на предприятиях оценка качества продукции как соответствие установленным в документах требованиям не обеспечивает выполнения принципа ориентации на потребителя. Потребителей интересует уже не только качество продукции в части соответствия установленным показателям, но и такие требования, как срок поставки, упаковка, цена, возможности сервиса и многое другое. Невыполнение одного из ожиданий потребителя может привести к его неудовлетворенности, даже если не будут предъявлены официальные претензии и замечания.

Обеспечение удовлетворенности потребителя требует от предприятия (организации) должного уровня проведения всех видов деятельности, направленных на потребителя, а это возможно только в том случае, когда все сотрудники предприятия знают и понимают потребности и ожидания потребителей и нацелены на их выполнение.

Информация об удовлетворенности потребителей должна поступать систематически не из одного, а из многих источников и обрабатываться для получения точных и обоснованных выводов относительно потребностей и пожеланий как конкретных заказчиков, так и рынка в целом.

Принцип 2 – лидерство руководителя.

Лидеры устанавливают единство целей и руководства в организации. Они создают и поддерживают среду, в которой работники могут быть полностью вовлечены в достижение целей организации.

Применение принципа лидерства руководителя – это деятельность, направленная:

• на обеспечение руководства, позволяющего получить наибольшую внутреннюю производительность и максимальное удовлетворение потребителя;

• демонстрацию приверженности принципам системы менеджмента качества на личном примере;

• понимание и реагирование на внешние изменения;

• рассмотрение потребностей всех заинтересованных сторон, включая потребителей, собственников, персонал, поставщиков, общество в целом;

• прогнозирование будущего организации;

• постановку перспективных стратегических целей и задач;

• создание и поддержание общих ценностей и внутренней этики на всех уровнях организации;

• установление доверия и устранение страхов;

• предоставление работникам требуемых ресурсов, обучения и свободы действий с требуемой ответственностью и отчетностью;

• инициирование, поощрение и признание вклада работников;

• обучение и продвижение людей;

• поддержку открытых и честных взаимоотношений.

Прежде всего, необходимо, чтобы руководители высшего звена взяли на себя роль лидеров и своим личным примером демонстрировали приверженность качеству.

Именно они должны установить стратегические цели, к которым идет предприятие, обеспечить их единство и выработать стратегическое направление для достижения их реализации.

Руководители должны четко отслеживать, понимать и своевременно реагировать на внешние изменения.

Руководители должны обеспечить построение всех процессов таким образом, чтобы получить максимальную производительность и наиболее полно удовлетворять потребности как внешних, так и внутренних потребителей.

Задача руководителей предприятия заключается не только в постановке целей, но и в осуществлении анализа их выполнения. Руководители должны рассматривать качество как стратегический фактор развития предприятия. Планы по качеству должны включаться в стратегические планы развития предприятия.

Принцип 3 – вовлечение работников.

Персонал на всех уровнях составляет основу организации, и его полное вовлечение позволяет использовать его способности на благо организации.

Применение принципа вовлечения работников – это осуществление в организации деятельности, направленной:

• на обеспечение понимания персоналом важности собственного вклада и роли в организации;

• определение ответственности каждого за результаты своей деятельности;

• определение роли и ответственности персонала, привлечение его к решению проблем;

• привлечение персонала к активному поиску возможностей улучшения и ориентации на создание дополнительных ценностей для потребителей;

• привлечение персонала к оценке собственных показателей в сравнении со своими личными целями и задачами;

• привлечение персонала к активному поиску возможностей повышения уровня своей компетентности, знаний и опыта;

• создание условий для свободного обмена знаниями и опытом.

Весь персонал предприятия – от высшего руководства до рабочего – должен быть вовлечен в деятельность по управлению качеством.

Именно люди должны рассматриваться как самое большое богатство и ценность предприятия, и поэтому очень важно обеспечить наилучшее использование их возможностей, что в результате принесет предприятию максимальную пользу.

Каждый сотрудник должен понимать взаимосвязь между своей индивидуальной деятельностью и общей работой, выполняемой предприятием.

До работников должна доводиться информация и данные о результатах деятельности предприятия. Это делается в целях достижения единого понимания всеми сотрудниками целей и задач предприятия.

Сотрудники, вовлекаемые в процесс реализации целей предприятия, должны иметь соответствующую квалификацию для выполнения возложенных на них обязанностей.

На предприятии необходимо создать атмосферу, способствующую постоянному обмену информацией и опытом между всеми сотрудниками. Работа именно в такой атмосфере приносит людям удовлетворение, рождает у них чувство гордости от принадлежности к своему предприятию.

Используя материальные и моральные стимулы, необходимо побуждать персонал к инициативному поиску возможностей улучшения с целью создания дополнительных ценностей для потребителей.

Принцип 4 – процессный подход.

Желаемый результат достигается более эффективно, когда соответствующими ресурсами и видами деятельности управляют как процессами.

Применение принципа процессного подхода – это осуществление на предприятии деятельности, направленной:

• на определение процессов, необходимых для выпуска продукции;

• установление последовательности и взаимодействия процессов на предприятии;

• установление четкой ответственности и полномочий для управления процессами;

• определение входов и выходов (результатов) процессов;

• определение критериев для измерения и анализа процессов;

• определение внутренних и внешних поставщиков и потребителей процессов;

• определение методов обеспечения результативности и эффективности выполнения процессов;

• определение взаимосвязей каждого процесса с функциями предприятия;

• определение внутренних и внешних взаимосвязей между функциями организации;

• определение и обеспечение ресурсами, методами и материалами, необходимыми для достижения целей процессов;

• оценивание рисков, последствий и воздействия процессов на потребителей, поставщиков и другие заинтересованные стороны.

Суть процессного подхода заключается в том, что выполнение каждой работы рассматривается как процесс, а функционирование организации – как цепочка взаимосвязанных процессов, необходимых для выпуска продукции.

Процессный подход отражает всеобщую тенденцию развития менеджмента качества.

Процесс рассматривается как совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих вход в выход. Процессный подход обеспечивает:

• взаимосвязь всех видов деятельности, их согласованность и направленность на достижение целей организации;

• ориентирование подразделений и служб на достижение конечного результата, определенного общей целью;

• наглядность и понятность для персонала деятельности на предприятии;

• возможность анализа процесса, оценки влияния на другие процессы, его совершенствования и приспособления к изменениям;

• обозримость всех сфер деятельности предприятия и их согласованность;

• измеримость результатов числовыми характеристиками;

• облегчение управления организацией;

• объединение людей и усиление коллективной (командной) работы, мотивацию персонала для достижения целей процессов и организации.

При реализации процессного подхода особое внимание необходимо уделить обеспечению каждого конкретного процесса ресурсами для достижения поставленной цели.

При таком подходе появляется возможность осуществлять контроль над использованием каждого вида ресурсов, проводить анализ и поиск возможностей для снижения затрат на производство продукции и на оказание услуг.

При переходе на процессный подход деятельность по оценке рисков, последствий и влияния процессов на потребителей и другие заинтересованные стороны приобретает конкретность, значимость и тесную взаимосвязь вкладываемых ресурсов и полученных результатов.

При процессном подходе управление результатами процесса переходит в управление самими процессами.

Принцип 5 – системный подход к менеджменту.

Определение, понимание и управление системой взаимосвязанных процессов улучшает результативность и эффективность организации.

Применение принципа системного подхода к менеджменту – это осуществление в организации деятельности, направленной:

• на структурирование системы путем установления и разработки системы процессов, обеспечивающих достижение заданных целей организации;

• создание такой системы, при которой заданные цели достигаются наиболее эффективным путем;

• понимание взаимозависимости процессов в системе;

• установление целей и определение того, как должны взаимодействовать конкретные службы в системе для достижения поставленных целей;

• непрерывное улучшение системы посредством измерения и оценивания;

• определение прежде всего возможностей и ресурсов, а затем принятие решений о действии.

Принцип системного подхода к менеджменту тесно связан с принципом процессного подхода и с представлением системы качества как совокупности взаимосвязанных процессов. Создание, обеспечение и управление системой взаимосвязанных процессов существенно повышает результативность и эффективность деятельности предприятия, является эффективным с точки зрения обеспечения гарантий выполнения требований потребителя.

При системном подходе стало возможным полное использование обратной связи с потребителем для выработки стратегических планов предприятия и планов по качеству с учетом планирования качества каждой составной части системы.

Принцип 6 – постоянное улучшение.

Неизменной целью организации должно стать постоянное улучшение.Применение принципа постоянного улучшения – это осуществление на предприятии деятельности, направленной:

• на установление целей по управлению и измерению постоянного улучшения;

• оценку, признание и подтверждение улучшений;

• использование согласованного подхода к постоянному улучшению во всей организации;

• предоставление работникам возможности обучения методам и средствам постоянного улучшения, включая цикл Деминга, статистические методы и т. д.;

• формирование потребности у каждого работника предприятия в постоянном улучшении продукции, процесса и системы в целом, мотивацию персонала, участвующего в улучшениях;

• превращение принципа постоянного улучшения продукции, процессов и системы в цель для каждого работника организации;

• периодическую оценку соответствия установленным критериям для определения области потенциального улучшения;

• постоянное повышение эффективности всех процессов;

• регистрацию улучшений.

Постоянное улучшение – одна из важнейших целей предприятия и системы менеджмента качества.

Деятельность по улучшениям должна рассматриваться как непрерывный процесс. Остановка в улучшениях грозит опасностью отстать от конкурентов.

Полученные результаты должны рассматриваться как отправной пункт для дальнейшего улучшения качества. Принцип постоянного улучшения требует знания и применения соответствующих методов и подходов.

Постоянное улучшение – это способность оперативной перестройки процессов в ответ на потребности внутренних и/или внешних потребителей.

Постоянное улучшение может реализовываться как маленькими шагами, так и планомерными действиями.

Принцип постоянного улучшения предполагает обучение сотрудников современным методам и средствам реализации этого процесса.

На предприятии должны не только отслеживаться возникающие проблемы, но и приниматься необходимые корректирующие и предупреждающие действия для предотвращения возникновения таких проблем в дальнейшем.

Реализация этого принципа требует формирования у каждого работника потребности в постоянном улучшении продукции, процессов и системы в целом.

Для стимулирования процесса улучшения руководство само должно участвовать в этом процессе, ставить конкретные задачи, которые должны быть решены в процессе улучшения, выделять необходимые ресурсы для реализации этих задач, а также признавать достигнутые улучшения.

Принцип 7 – принятие решений, основанных на фактах.

Эффективные решения основываются на анализе данных и информации.

Применение принципа принятия решений, основанных на фактах, – это осуществление в организации деятельности, направленной:

• на организацию мониторинга, измерений, сбора данных и информации;

• обеспечение уверенности в достоверности и точности данных и информации;

• использование апробированных методов для анализа данных и информации;

• понимание ценности и применение соответствующих статистических методов для анализа и обработки информации;

• принятие решений и осуществление действий на основе результатов анализа зарегистрированных фактов;

• обеспечение доступности данных для тех, кому они требуются.

Данный принцип является наиболее сложным для реализации на предприятии.

Установленный порядок сбора, обработки и хранения данных и информации, а также их состав и содержание определяют эффективность управления.

Информацию и данные надо регистрировать, собирать, накапливать, обрабатывать и использовать для принятия решений. Следует определить состав регистрируемых данных, установить места их регистрации, идентификации, хранения, использования, маршруты передачи соответствующих данных и информации, установить требования к срокам хранения.

Сбор данных и последующий их анализ потребует знания и применения специальных методов, в частности статистических.

Данный принцип можно рассматривать как альтернативу методам, часто применяемым на практике, когда решения принимаются на основе чутья, интуиции, прошлого опыта, предположений и т. д.

Когда мы говорим о принятии решений на основе фактов, это означает, что на предприятии должна создаваться полноценная и достоверная информационная база. Это не исключает и интуицию в принятии решений, и использование прошлого опыта, но на предприятии должен быть разумный баланс аргументов, используемых для принятия решений, формируемых на основе анализа фактов, опыта и интуиции.

Принцип 8 – взаимовыгодные отношения с поставщиками.

Организация и поставщики взаимозависимы, и их взаимовыгодные отношения увеличивают их способность создавать ценности.

Применение принципа взаимовыгодных отношений с поставщиками – это осуществление в организации деятельности, направленной:

• на идентификацию и выбор основных поставщиков;

• установление взаимоотношений, уравновешивающих краткосрочные выгоды с долгосрочными целями предприятия и общества;

• установление ясных и открытых контактов;

• объединение знаний и ресурсов основных партнеров;

• инициирование, поощрение и признание улучшений и достижений поставщиков;

• инициирование совместных разработок и улучшение продукции и процессов;

• совместную работу по четкому пониманию потребностей потребителя;

• разработку совместных действий по улучшению;

• обмен информацией и планами на будущее.

Основной целью данного принципа является изменение стратегии предприятия в отношении взаимодействия со своими поставщиками.

Только взаимовыгодные отношения обеспечивают обеим сторонам наилучшие возможности и максимальную выгоду.

Взаимные усилия по обеспечению непрерывного улучшения должны стать нормой деятельности для обеих сторон. Система менеджмента качества должна включать предпосылки построения именно такого взаимодействия.

1.7.3. Требования к системе менеджмента качества стандарта ISO 9001:2000

Стандарт ISO 9001:2000 «Системы менеджмента качества. Требования» устанавливает основные требования к системе менеджмента качества (системе качества), но не разъясняет, каким образом эти требования могут быть удовлетворены. Это позволяет использовать данный стандарт в организациях, осуществляющих различную деятельность, и учитывать при его соблюдении особенности каждой организации.

Система качества создается обычно в связи с необходимостью:

• подтверждения организацией своей способности обеспечить требуемое качество продукции;

• повышения удовлетворенности потребителей и качества продукции.

Если какое‑либо требование данного стандарта нельзя применить ввиду специфики организации и ее продукции, допускается исключение этого требования. Все требования к системе качества в стандарте изложены в 5 разделах.

1. Система менеджмента качества.

2. Ответственность руководства.

3. Менеджмент ресурсов.

4. Процессы жизненного цикла продукции.

5. Измерение, анализ и улучшение.

Рассмотрим основные из указанных требований.

Дата добавления: 2015-12-29; просмотров: 5113;