Грузозахватные устройства.

Грузозахватные устройства бывают универсальные (крюки, петли) и специальные.

Специальные захватные устройства (ЗУ) - клещевые, магнитные, вакуумные захваты и др. В технологических ГПМ их применяют редко, но широко применяют в роботах и манипуляторах.

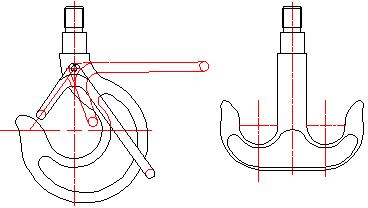

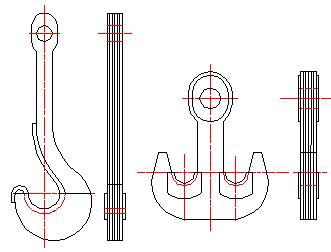

Крюки(рис.6.7, 6.8) наиболее распространены.

Классификация крюков.

1. По конструкции: однорогие и двурогие.

2. По технологии изготовления.

2.1. Штампованные или кованые (рис.6.7).

|

2.2. Пластинчатые составные (рис.6.8).

|

Рис. 6.7.

Рис.6.8.

Штампованные крюки применяют при небольшой грузоподъемности, при большей – кованые, пластинчатые - при очень большой грузоподъемности.

Крюки не рассчитывают, а выбирают по ГОСТ в зависимости от грузоподъемности.

Петли бывают цельнокованые (рис.6.9,а) и составные (рис.6.9,б); их рассчитывают. В технологических ГПМ петли применяют редко.

а) б)

Рис.6.9.Петли:а – цельнокованая; б – составная.

Крюковые подвески.

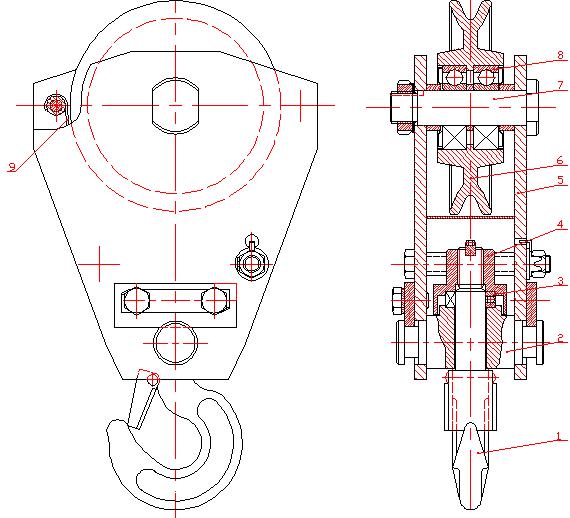

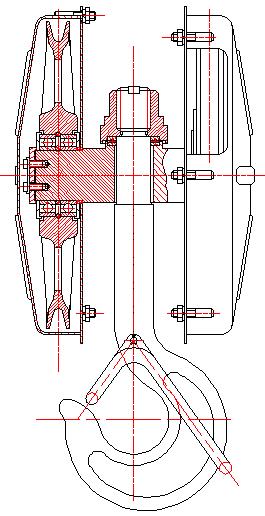

Крюковые подвески служат для соединения крюка с канатом. Подвески бывают нормальные (рис.6.10) и укороченные (рис.6.11). Укороченные подвески применяют только при четной кратности полиспаста (т.е. при а=2,4,6….).

Расчет элементов крюковой подвески.

Траверсу проверяют на изгиб, цапфы траверсы и ось блока – на изгиб, а также на смятие в местах контакта с щитками, щитки – на смятие в местах контакта с осью блока и цапфой траверсы, а также на растяжение в зоне отверстия под цапфу траверсы.

Радиальные подшипники блоков рассчитывают на долговечность. Упорный подшипник подбирают по диаметру шейки крюка, а затем проверяют по статической грузоподъемности по условию

Соa ³ 1,5 FQ

где Cоa – базовая осевая статическая грузоподъемность упорного подшипника по каталогу.

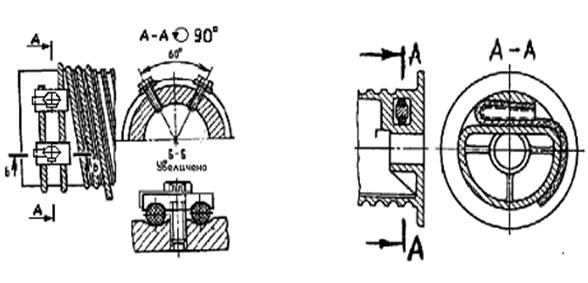

Рис.6.10. Нормальная крюковая подвеска: 1– крюк; 2 – траверса; 3 – упорный подшипник; 4 – гайка; 5 – щиток; 6 – блок; 7 – ось блока; 8 – подшипник; 9 – кожух.

Рис. 6. 11. Укороченная крюковая подвеска.

Полиспасты.

Полиспаст – система подвижных и неподвижных блоков, огибаемых канатом. Полиспасты бывают силовые и скоростные.

Введем обозначения.

m – число полиспастов - число ветвей каната, наматываемых на барабан (или на барабаны, если барабанов два).При m=1 полиспаст называют одинарными. При m=2 – сдвоенными.

a – кратность полиспаста –отношение скорости выходного звена механизма к скорости перемещения груза. Для силовых полиспастов кратность численно равна числу  перерезов ветвей каната между подвижным(подвижными) и неподвижным(неподвижными) блоками в одном полиспасте ,т.е.

перерезов ветвей каната между подвижным(подвижными) и неподвижным(неподвижными) блоками в одном полиспасте ,т.е.  .В ГПМ кратность силовых полиспастов численно нагляднее определять как число ветвей каната, на которых подвешен груз.Для скоростных полиспастов

.В ГПМ кратность силовых полиспастов численно нагляднее определять как число ветвей каната, на которых подвешен груз.Для скоростных полиспастов  .

.

t– число отклоняющихся блоков в одном полиспасте.

КПД силовых полиспастов с учетом КПД отклоняющих блоков

, (6.2)

, (6.2)

где hбл = 0,97 – КПД одного блока.

Максимальная сила натяжения каната

, (6.3)

, (6.3)

где Gзах – вес грузозахватного устройства; для кранов с крюковой подвеской Gзах @ 0,03×FQ.

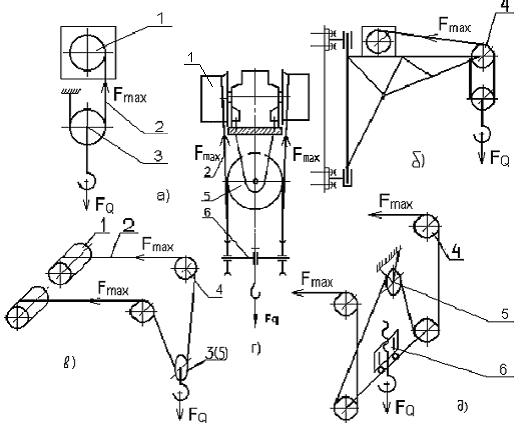

На рис.6.12 представлены пять основных схем силовых полиспастов, применяемых в технологических ГПМ.

Приведенные ниже для каждой из пяти схем выражения hп и Fmax определены по формулам (6.2) и (6.3) соответственно:

рис.6.12,а:m=1;a=2;t=0;hn=  ;

;  ; рис.6.12,б:m=1;a=2;t=1;

; рис.6.12,б:m=1;a=2;t=1;  ;

;  ;

;

рис.6.12,в: m = 2; a = 1; t = 1;  ;

;  ;

;

рис.6.12,г: m=2;a= 2; t = 0;  ;

;  .

.

рис.6.12,д:m=2;a=2;t=1;  ;

;  .

.

Схемы в), г) и д) удобны при размещении механизма подъема на стреле крана.

Рис.6.12.1 – канатный барабан; 2 – канат; 3 – нормальная крюковая подвеска;

4 – отклоняющий блок; 5 – уравнительный блок; 6 – укороченная крюковая подвеска.

Блоки.

Блоки служат для изменения направления движения каната. Они бывают литые из чугуна или стали и штампованные из стали.

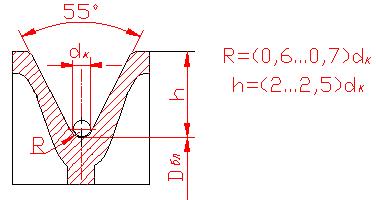

Основные размеры ручья блока показаны на рис.6.13.

Рис.6.13.

Диаметр блока по дну ручья

Dбл ³ dk(e – 1). (6.4)

В формуле (6.4) коэффициент e=16 … 35 зависит от типа ГПМ, степени ответственности и группы режима работы механизма. Соотношение (6.4) служит для ограничения напряжений изгиба в канате.

Dбл следует выбирать из ряда размеров Ra 40. В одной машине все блоки желательно принимать с одинаковыми Dбл. Для увеличения долговечности каната следует принимать угол  отклонения оси каната от плоскости симметрии ручья блока (рис. 6. 14.) не более 3°, а для уравнительных блоков - не более 0,5°

отклонения оси каната от плоскости симметрии ручья блока (рис. 6. 14.) не более 3°, а для уравнительных блоков - не более 0,5°

Рис.6.14

Рис.6.14

Канатные барабаны.

Канатные барабаны бывают литые из чугуна или стали и сварные из стали. В большинстве случаев применяют барабаны с винтовой нарезкой, на которые канаты наматывают в один слой. Диаметр барабана по дну канавки

Dб ³ dк × (e – 1).

Dб следует принимать из ряда размеров Ra 40.

Если редуктор механизма подъема имеет запас по вращающему моменту и по передаточному отношению, то увеличивая Dб можно уменьшить его длину Lб . Этим можно добиться установки барабана консольно на тихоходном валу редуктора, что упрощает конструкцию.

Рассмотрим только конструкцию консольного барабана (рис. 6.15).

Рис.6.15.

Длина Lб барабанапри m = 1

Lб = lн + lр + lраз + lкр = p× ( zр + 6), (6.5)

где lн = 1,5p – расстояние до начала винтовой нарезки на барабане;

p – шаг винтовой нарезки;

lp = zр × p – длина рабочей части барабана;

– число рабочих витков;

– число рабочих витков;

H – высота подъема груза;

lраз = 1,5×p – длина, на которой размещены разгружающие витки каната;

lкр = 3p – длина, на которой размещено крепление каната.

Реборду 1 выполняют только с той стороны барабана, на которой нет крепления каната.

Размеры основных конструктивных элементов барабана показаны на рис.6.16.

Рис.6.16. Рис.6.17.

Толщина стенки барабана

из чугуна СЧ 15 d @ 1,2dк ³ 8 мм,

из стали Ст 3 d @ dк.

Напряжение сжатия в стенке барабана

.

.

Угол  между осью каната и касательной к оси винтовой канавки (рис 6. 17.) не должен превышать 3°.

между осью каната и касательной к оси винтовой канавки (рис 6. 17.) не должен превышать 3°.

В талях барабаны устанавливают на двух опорах. Длина нарезной части барабана  . Полную длину

. Полную длину  барабана определяют, обычно, из конструктивных соображений, но не менее, чем, по формуле (6.5).

барабана определяют, обычно, из конструктивных соображений, но не менее, чем, по формуле (6.5).

Канат на барабане крепят накладками (рис.6.18) или клиновыми зажимами (рис.6.19).

Рис.6.18. Рис.6.19.

Дата добавления: 2015-12-29; просмотров: 1997;