Объемное вдавливание

Объемное вдавливание применяется для увеличения размеров изношенных частей деталей посредством перераспределения металла с нерабочих поверхностей. Этим способом восстанавливают тарелки клапанов, зубчатые колеса, шлицевые валы и т. д.

При вдавливании происходит одновременно два процесса – осадка и раздача. На рис. 12.7 изображена схема восстановления шестерни вдавливанием, а на рис. 12.8 представлен процесс восстановления объемным вдавливанием шлицев.

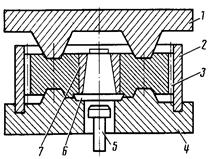

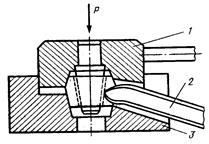

Рис.12.7. Восстановление зубчатых колёс объёмным вдавливанием:

1-пуансон ; 2-ограничительное кольцо; 3-зубчатое колесо; 4-матрица ; 5- выталкиватель ;

6-центрирующий конус; 7-разрезная коническая пружинная втулка

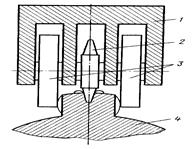

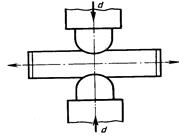

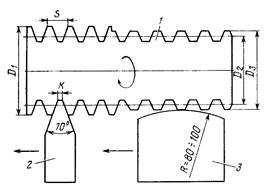

Рис.12.8. Восстановление шлицев вдавливанием:

1 - корпус; 2- деформирующий инструмент; 3- калибрующие ролики; 4- деталь

Объемная раздача

Объемная раздача применяется для увеличения изношенного наружного диаметра детали при практически неизменной ее высоте за счет увеличения внутреннего диаметра, раздаваемого при помощи шарика, ролика, разрезной конусной втулки и т. д. Увеличение диаметра не должно превышать 1 мм. Восстанавливают поршневые пальцы, посадочные поверхности под подшипники чашек дифференциала, наружные цилиндрические поверхности труб полуосей и др.

Восстановление раздачей осуществляется в холодном и нагретом состоянии деталей. При холодной раздаче восстанавливаемые детали предварительно подвергают отжигу или высокотемпературному отпуску. Раздачу выполняют специальными стальными или твердосплавными прошивками, дорнами или шариками. После раздачи восстанавливают первоначальную физико-механическую прочность и твердость и проводят механическую обработку под номинальные размеры.

На рис. 12.9 представлена схема процесса восстановления раздачей крестовин.

Рис. 12.9 Схема процесса раздачи крестовин с нагревом в результате действия сил трения:

1-пневмоцилиндр; 2-шток; 3-изношенная крестовина; 4-шип; 5-дорн;6-патрон; 7-призма

Поршневые пальцы карбюраторных двигателей часто восстанавливают электрогидравлической раздачей (см. рис. 12.10.)

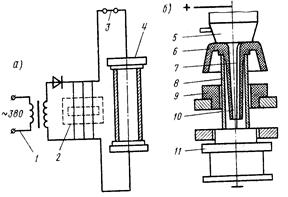

Рис. 12.10 Восстановление поршневых пальцев электрогидравлической раздачей:

а – схема установки; б – схема технологического узла;

1 – выпрямительное устройство; 2 – конденсаторная батарея; 3 – формирующий шаровый разрядник; 4 – технологический узел; 5 – подвижный положительный электрод; 6 – патрон; 7 – взрывающаяся проволока; 8 – поршневой палец; 9 – матрица; 10 – полость заполнения жидкости; 11 – отрицательный электрод.

Раздача кольца происходит в результате электрогидравлического взрыва ударной волной.

Объемное обжатие.

Объемное обжатие (редуцирование) применяют для уменьшения внутренних размеров за счет уменьшения наружных размеров при практически неизменной высоте детали. Для восстановления деталей используют механический и термопластический виды обжатия.

При механическом обжатии деталей предварительно изготавливают матрицы, которые состоят из трех частей: приемной, обжимающей и калибрующей. Внутренняя поверхность матрицы изготавливают с высокой степенью частоты, чтобы уменьшить силы трения при обжатии.

При восстановлении втулки 1 (см. рис.12.11) по внутреннему диаметру, который при обжатии калибрует пуансон 2, наружный диаметр уменьшается в пуансоне 3. Эффективно применение обжатия для восстановления сошки рулевого управления (рис.12.12).

Рис.12.11. Обжатие втулок:

1-втулка; 2-пуансон; 3-матрица

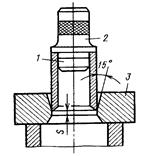

Рис.12.12. Восстановления конусного отверстия рулевой сошки:

1-верхний обжим; 2-проушина сошки; 3- матрица

Перед восстановлением участок сошки нагревают до температуры 1000 … 10500 С и устанавливают в матрицу. Обжатие выполняют до тех пор, пока размер конусного отверстия не достигнут номинального размера плюс припуск на механическую обработку.

Термостатическим обжатием восстанавливают гильзы цилиндров. Гильзу помещают в водоохлаждаемую матрицу и индукционным нагревом нагревают их до температуры 840…880 0 С, в результате чего гильза расширяется, но ее расширение по наружному диаметру ограничено стенками матрицы, что ведет к пластической деформации гильзы и уменьшению ее внутреннего размера. При охлаждении внутренний диаметр становится меньше за один цикл на 0,78…1,0 мм. Техпроцесс восстановления гильз цилиндров состоит из следующих операций:

- токарной обработки наружной поверхности гильзы;

- термопластического обжатия;

- наращивание посадочных поясков гильзы, (обычно электроконтактной приваркой стальной ленты);

- шлифование посадочных поясков;

- хонингование зеркала гильзы;

- контроль качества.

Вытяжка

Вытяжка применяется для увеличения длины деталей за счет местного обжатия, т.е. местного сужения (различные тяги, толкатели). Деформацию чаще всего проводят в холодном состоянии. На рис.12.13 показана схема восстановления толкателя.

Рис.12.13 Схема восстановления толкателя вытяжкой

Накатка

Накатка применяется при компенсации износа посадочных мест под подшипники качения за счет выдавливания металла из отдельных участков, восстанавливаемых поверхностей. Типовые детали, восстанавливаемые этим способом - валы коробки передач, поворотные цапфы, полуоси и другие детали.

Этим способом можно восстанавливать детали с твердостью не более 30HRC. Если твердость выше, то делают отпуск. Высота подъема металла на сторону не должна превышать 0,2 мм, а уменьшение опорной поверхности не более 30%.

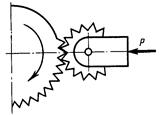

В качестве инструмента применяется рифленый цилиндрический ролик, установленный на подшипнике в специальной оправке. На рис. 12.14 показана схема процесса накатки.

Рис. 12.14 Схема восстановления посадочного места накаткой

Накатка позволяет увеличивать наружный и уменьшать внутренний диаметр деталей в результате местного вытеснения металла на восстанавливаемой поверхности. Характерной особенностью этого способа является образование рифленой поверхности. Это снижает опорную поверхность, но позволяет восстановить посадку с натягом.

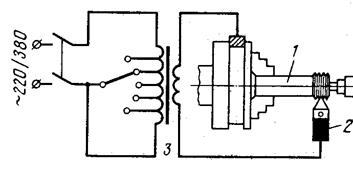

Существует еще электромеханическая накатка для восстановления посадок с натягом, схема которого представлена на рис.12.15.

Рис.12.15 Схема электромеханического способа накатывания деталей:

1-изношенная деталь; 2-резьбовой резец; 3-трансформатор

Сущность способа заключается в пропускании тока большой силы (300…1000А) при напряжении 1…5В. Резец 2 (см. рис. 12.15) прижимается к поверхности детали, в месте контакта металл нагревается джоулевой теплотой и вытесняется из зоны внедрения инструмента вследствие чего на восстанавливаемой поверхности детали образуется винтовая канавка и приподнятый гребень. После сглаживания гребней специальным инструментом (гладилкой), выполненной в виде ролика или твердосплавной пластинки со сферической поверхностью. Сглаживание осуществляют до получения требуемого номинального диаметра. На рис. 12.16 показана схема сглаживания после накатки изношенной поверхности.

Рис. 12.16 Схема накатывания и сглаживания деформируемой поверхности детали

1- восстанавливаемая деталь; 2 – инструмент для высадки; 3 – гладилка;

D1 - диаметр после накатки; D2 - диаметр суношинной поверхности; D3 - диаметр после сглаживания.

Дата добавления: 2015-12-26; просмотров: 2394;