Особенности развития геомеханических процессов при системах с магазинированием.

Временно оставляемое в выработанном пространстве полезное ископаемое оказывает вертикальное давление на выработки днища блоков и боковое давление на стенки очистных выработок, блоковых восстающих и межблоковых целиков (если они оставляются).

Отсюда управление геомеханическими процессами при системах с магазинированием заключается в выборе устойчивых параметров выработок днища блоков, восстающих и целиков сообразно величинам нагрузок, действующих на них.

Мелкокусковой материал магазина можно рассматривать как сыпучую среду, не имеющую сцепления, но обладающую трением. В крупнокусковом и уплотнившемся материале, кроме трения, наблюдается зацепление между отдельными глыбами.

Для определения давления магазинированного полезного ископаемого на стенки выработанного пространства и крепь откаточных штреков и восстающих можно воспользоваться расчётными методами статики сыпучих сред.

Согласно теории Кулона, предельное состояние сыпучего материала определяется условием

τ = f σ,(7.1)

где τ, σ- соответственно касательное и нормальное напряжение, f — коэффициент трения, f = tgφ (здесь φ — угол внутреннего трения).

Напряжения в элементарном объеме сыпучего материала (руды) на глубине Z от поверхности можно определить из формул:

σz = γ z;

σy = ξ z;(7.2)

вкоторых γ- удельный вес руды; ξ - коэффициент бокового распора.

Значение ξ находится из следующих выражений:

ξ = (1 – sinφ)/(1 + sinφ)

или ξ = tg2(π/4 – φ/2)(7.3)

Величина φ изменяется в зависимости от гранулометрического состава, увлажненияи уплотнения сыпучегоматериала. Значения углов внутреннего трения для некоторых сыпучих материалов составляют:

известняк - 30- 450;

дробленый камень, влажный, под давлением — 35-400;

сланец крупнокусковатый и уплотненный - 38-400;

песок малослежавшийся, влажныйи сухой - соответственно 27 и 320;

жирная глина, сухая, под давлением — 40—600.

Отсюда очевидно, что значение коэффициента бокового распора зависит от плотности магазинированной руды, что, в свою очередь, будет влиять на величину вертикального давления на днище блока и бокового давления на стенки выработанного пространства.

При неподвижной уплотненной руде рекомендуется принимать ξ =0.3.В этом случае давлениена крепь откаточногоштрека и блоковых восстающих, если они пройдены без оставления междублоковых целиков, будет максимальным.

Необходимо отметить, что уплотнение магазинированной руды может возрастать за счет смещениябоковых пород. Величинатаких деформаций пропорциональна увеличению пролетов обнажения и времени отработки блоков. Наибольшие величины смещений висячего бока наблюдаются в средней части магазина,а также в местах нарушений и расслоений. В результате конвергенции (сближения) стенок выработанного пространства происходит зажатие отбитой руды в магазине, - выпуск становится затруднительным, опасным, а иногда и невозможным. Поэтому, когда непосредственнаякровля представлена трещиноватымиили слоистыми породами, склонными к деформациям, необходимо устанавливать распорную или анкерную крепь.

В качестве примера рассмотрим горно-техническую ситуацию, которая сложилась при разработке медно-никелевого месторождения Ниттис-Кумужье-Травяная (Кольский полуостров).

Месторождение представлено свитой тонких крутопадающих жил, залегающих в массиве ультраосновных пород – перидотитов и пироксенитов. Длина различных жил по простиранию неодинакова и колеблется в пределах от 100 до 1400 м. Протяжённость в глубину изменяется от 30 до 440 м. Мощность жил непостоянна: варьирует в пределах от нескольких сантиметров до 2-3 м и составляет преимущественно 0.2-0.3 м.

Разработка месторождения проводилась с применением двух систем: системы с распорным креплением и системы с магазинированием руды. Преимущественное применение на руднике имела первая система, её удельный вес составлял 90%. Система с магазинированием руды применялась лишь на отдельных участках, главным образом в условиях, когда нельзя было обеспечить достаточно малую ширину очистного пространства, например, на участках раздувов или разветвления жил.

Максимальная глубина разработки достигала 440 м, высота этажа – 40 м, длина блоков по простиранию составляла обычно 60 м.

На рис.7.3 приведена типовая схема блока, разрабатываемая системой с распорным креплением. Очистная выемка осуществляется потолкоуступным забоем, лентами шириной 2 м. При разработке обычно производится прирезка боковых пород с тем, чтобы ширина рабочего пространства составляла 0.9-1.1 м.

Рис. 7.3. Типовая схема очистных работ в блоках на руднике Ниттис-Кумужья.

Узел I – погашение потолочины при значительном горном давлении;

Узел II – блоковый восстающий в плохих горногеологических уловиях (крепление разрушено, значительные вывалы породы со стенок восстающего).

В последние двадцать лет работы рудника по большинству блоков после их отработки и зачистки производилась закладка выработанных пространств пустыми породами от проведения капитальных и подготовительных выработок.

Потери полезного ископаемого составляли около 3%, причём в последние годы вследствие ухудшения условий разработки и интенсификации проявлений горного давления потери возросли до 4-5%.

В рассматриваемых условиях одним из основных видов проявлений горного давления являлось сближение (конвергенция) стенок блоков и подготовительных выработок по мере развития очистных работ и образования выработанного пространства. В результате происходили поломки стоек распорной крепи в блоках, нарушения крепи и завалы подготовительных выработок.

|

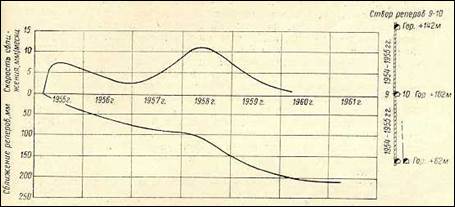

Специальными комплексными инструментальными исследованиями были установлены основные закономерности развития указанных процессов. На рис. 7.4 приведены типичные графики сближений и скоростей сближений одной из пар реперов в штреке на глубине от поверхности 210 м. Сближение началось в апреле 1955 г., когда высота

Рис. 7.4. Сближение и скорости сближения парных реперов в штреке гор. +102 м по жиле 18 (рудник Ниттис-Кумужье, глубина от поверхности 210 м).

потолочины составляла 12-14 м. При этом характерно, что верхний блок не был ещё полностью отработан. В июне 1955 г. Одновременно были отбиты потолочины верхнего и нижнего блоков. Высота пролёта выработанного пространства по падению достигла 220 м. Максимальные скорости сближения в этот период составляли около 7 мм/мес. В 1958 г. На рассматриваемом участке начались деформации породной толщи между жилами 18 и 33, и в связи с этим наблюдался значительный рост интенсивности процесса сближения; скорость сближения возросла до 11 мм/мес. Конечная величина сближения достигла в рассматриваемом случае 210 мм.

Необходимо отметить, что при этом наблюдалось качественное изменение характера деформирования пород. В частности, если образцы ультраосновных пород - пироксенитов и перидотитов, включающие структурные неоднородности только четвертого порядка, практически деформируются упруго вплоть до разрушения (рис. 7.5, а), то по мере увеличения области деформирования отчетливо начинают проявляться вязкие свойства массива, поскольку процесс постепенного сближения боков очистного пространства блоков – типично временной процесс вязкого деформирования (рис. 7.5, б).

|

Рис. 7.5. Характер деформирования ультраосновных пород в зависимости от размеров деформирующихся объемов.

а - упругое деформирование образцов диаметром 40 мм (ОА-нагружение; AБ-разгрузка); б - развитие деформаций (сближения) стенок выработки u во времени t (1 - сближение реперов над выработанным пространством вертикального очистного блока высотой 40 м; 2 - то же, под выработанным пространством очистного блока).

В таблице 7.1 приведены сводные данные о параметрах процесса сближения боковых пород на участках полного его развития, они позволяют оценить степень максимального уплотнения закладки в выработанном пространстве.

Параметры процесса сближения боковых пород и степень уплотнения закладочного массива в выработанном пространстве

(рудник Ниттис-Кумужье).

Таблица 7.1.

| №№ жил | Глубина, м | Ширина очистного пространства, м | Конечная величина сближения, мм | Наибольшая скорость сближения мм/мес | Продолжительность процесса сближения, год | Коэфф. уплотнения закладки |

| 0.87 | 4.8 | 5.8 | 0.86 | |||

| 0.90 | 5.8 | 4.7 | 0.79 | |||

| 1.20 | 13.6 | 6.0 | 0.80 | |||

| 0.93 | 13.8 | 6.2 | 0.80 | |||

| 1.20 | 4.9 | 5.5 | 0.90 | |||

| 1.40 | 11.3 | 4.0 | 0.87 | |||

| 1.03 | 10.8 | 6.0 | 0.78 |

Из данных табл.7.1 следует, что максимальное уплотнение достигало 22%. Конечная величина сближения на всех участках, где были проведены наблюдения. Не превышала 250 мм. Процесс сближения от начала и, практически, до полного затухания продолжался более 6 лет.

Однако, самым информативным параметром является скорость сближения, впоследствии были установлены критические значения скоростей (среднее значение ≈ 200 мм/мес), при которых массив пород, вмещающий блок, терял устойчивость и очистные работы продолжать становилось небезопасно.

Деревянная распорная крепь обычно применяется в том случае, когда ширина очистного пространства не превышает 2,0-2,5 м.

Анкеры устанавливают по сетке от 1x1 до 2x2, 2x2,5 м. Их длина выбирается с таким расчетом, чтобы можно было надежно связатьнедостаточно устойчивую непосредственную кровлю и закрепить концы анкеров в устойчивой части пород, На практике длина анкеров бывает от 1.0—1,5 м до 2,0-2,5 м. В зависимости от ширины очистного пространства анкеры делают сплошнымиили составными.

Если распорная и анкерная крепь не могут предотвратить нарастания опасных деформаций боковых пород, следует размеры камер-магазинов принимать меньшими, чтобы сократить сроки их отработки.

В заключение, характеризуя роль магазинированной руды, как средства поддержания выработанного пространства, необходимо отметить временный характер этой меры. После окончательного выпускаотбитой руды камеры остаются пустыми или частично заполненными обрушающимися породами. Для предотвращения внезапной посадки налегающей толщи в остающиеся пустоты необходимо перепускать породы сверху или заполнять их закладочным материалом.

Дата добавления: 2015-12-26; просмотров: 689;