Импульсный ультразвуковой метод

Испытание бетона физическими методами.

Для определения предела прочности бетона на сжатие применяют следующие физические методы: резонансный, импульсный ультразвуковой, ударный и радиометрический.

Резонансный метод

По этому методу в образцах специальной формы возбуждают колебания переменной частоты (изгибные, крутильные, продольные) (рис.2) и строят резонансную кривую. Далее по этой кривой определяют динамический модуль упругости  ,модуль сдвига

,модуль сдвига  , логарифмический декремент колебаний

, логарифмический декремент колебаний  и показатель прочности бетона

и показатель прочности бетона  .

.

При определении частоты собственных колебаний и логарифмического декремента колебаний для железобетонных конструкций, работающих на статические и динамические нагрузки, используют изгибные колебания, наилучшим образом отражающие работу изгибаемых элементов конструкции и сооружений.

Частоту изгибных колебаний (в гц)определяют по формуле

, (1)

, (1)

где  — частота собственных колебаний, гц;

— частота собственных колебаний, гц;  — коэффициент, характеризующий тон колебаний, вид опорного закрепления элемента и для арочных конструкций стрелу подъема;

— коэффициент, характеризующий тон колебаний, вид опорного закрепления элемента и для арочных конструкций стрелу подъема;  — приведенная жесткость,

— приведенная жесткость,  ;

;  — погонная масса,

— погонная масса,  ;

;  — поправочный коэффициент, зависящий от отношения высоты сечения к пролету (

— поправочный коэффициент, зависящий от отношения высоты сечения к пролету (  )и коэффициента Пуассона;

)и коэффициента Пуассона;  — длина элемента, см.

— длина элемента, см.

|

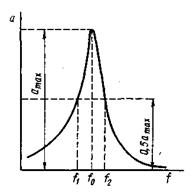

Рисунок 1. Резонансная кривая (пик)

Для большинства плоских и изогнутых железобетонных элементов, имеющих  в пределах от 0,03 до 0,05, Т=1,02. Логарифмический декремент колебаний определяется по ширине резонансного пика на уровне половины максимальной амплитуды (рис. 1) по формуле

в пределах от 0,03 до 0,05, Т=1,02. Логарифмический декремент колебаний определяется по ширине резонансного пика на уровне половины максимальной амплитуды (рис. 1) по формуле

, (2)

, (2)

где  — резонансная частота колебаний образца;

— резонансная частота колебаний образца;  и

и  — частоты колебаний, соответствующие амплитудам, равным 0,5

— частоты колебаний, соответствующие амплитудам, равным 0,5  до и после резонанса (рис.1).

до и после резонанса (рис.1).

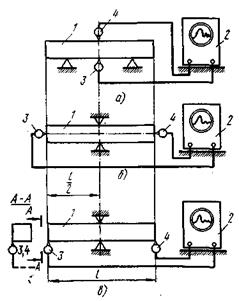

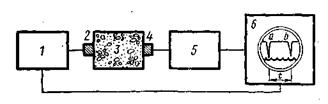

При определении основных свойств бетона резонансным методом испытываемый элемент устанавливают на опоры стенда, частота собственных колебаний которого намного больше (в 12—15 раз), чем частота собственных колебаний элемента (рис. 2,а). Затем с помощью возбудителя 3, установленного снизу посередине пролета образца, в нем возбуждают незатухающие колебания. В том же месте, но с верхней стороны образца установлен приемник с усилителем 4 (рис. 2,а), который соединен с осциллографом. Электронный луч на экране осциллографа прочертит кривую, которая соответствует колебаниям образца.

|

Рисунок 2. Схема определения частоты собственных изгибных (а), продольных (б) и крутильных (в) колебаний образца:

1- образец; 2- электронная аппаратура; 3- возбудитель колебаний;

4- приемник колебаний

При изменении частоты вынужденных колебаний меняется амплитуда на экране осциллографа и при некотором определенном значении частоты размах колебаний будет наибольшим; этому соответствует резонанс, т. е. совпадение частот собственных и вынужденных колебаний. Значение резонансной частоты определяют по шкале генератора колебаний.

При определении предела прочности бетона резонансным методом применяют измеритель частоты колебаний ИЧМК-2, измерители амплитудного затухания ИАЗ, УЗ-5, ПИК-8 и др.

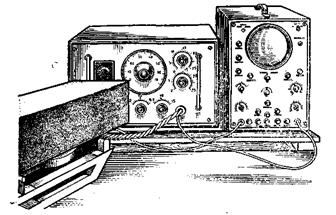

Прибор ИАЗ (рис.3) рекомендован инструкцией по контролю качества железобетонных изделий и конструкций радиотехническим методом.

ИАЗ предназначен для возбуждения колебаний бетонных и железобетонных элементов, измерения частоты и затухания. Питание прибора осуществляется от сети напряжением 127 или 220 в. Масса прибора — 40—45 кг.

|

Рисунок 3. Измеритель амплитудного затухания (ИАЗ)

Принцип работы прибора заключается в следующем: при помощи электродинамического излучателя в испытываемом элементе возбуждают изгибные колебания. В качестве излучателя используют достаточно мощный динамик с диффузором. Возбуждение колебаний осуществляют бесконтактным методом, для чего динамик устанавливают на расстоянии 10—15 мм от элемента.

Колебания исследуемого элемента приемником преобразуются в электрические колебания, которые затем усиливаются и подаются на осциллограф, на экране которого можно видеть колебательный процесс.

Для получения резонанса частоту вынужденных колебаний плавно меняют до тех пор, пока она не совпадет с частотой собственных колебаний образца. При этом амплитуда достигает максимального значения. Частота колебаний соответствующая этому моменту, отмечается по шкале генератора.

Прочность бетона оценивают с помощью специальной тарировочной кривой, построенной для бетона испытываемого образца.

Зависимость между динамическим модулем упругости и частотой собственных продольных колебаний выражается формулой

, (3)

, (3)

где  — длина образца, см;

— длина образца, см;  — акустическая плотность бетона;

— акустическая плотность бетона;  ;

;  — объемная масса бетона, кг/см3;

— объемная масса бетона, кг/см3;  — ускорение силы тяжести, равное 981 см/сек2;

— ускорение силы тяжести, равное 981 см/сек2;  — частота собственных колебаний образца, гц.

— частота собственных колебаний образца, гц.

Резонансным методом определяют также коэффициент Пуассона бетона:

, (4)

, (4)

где  — коэффициент, зависящий от формы сечения образца; для образца цилиндрической формы

— коэффициент, зависящий от формы сечения образца; для образца цилиндрической формы  ; для образца призменной формы с квадратным сечением

; для образца призменной формы с квадратным сечением  ;

;  и

и  — частоты собственных колебаний образца при продольных и крутильных колебаниях.

— частоты собственных колебаний образца при продольных и крутильных колебаниях.

До последнего времени вибрационный метод определения предела прочности бетона применялся при выполнении исследовательских работ только в лабораторных условиях, так как для определения предела прочности бетона конструкции требовалось возбуждение колебаний основного тона контролируемой конструкции в целом.

В настоящее время трестом «Оргтехстрой» разработана и передана в опытно-производственную эксплуатацию полуавтоматическая и автоматическая установки (стенд), которые дают возможность массового контроля качества бетонных и железобетонных конструкций и изделий.

Этой установкой осуществляется выявление общего состояния и отдельных дефектов таких линейных конструкций, как плиты, балки, ригели и колонны, длина которых не превышает 7 м.

Импульсный ультразвуковой метод

Ультразвуковыми называются механические колебания, частота которых превышает 20 кгц.

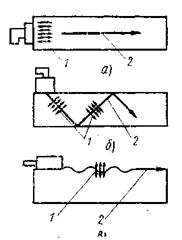

В твердых телах могут распространяться продольные, поперечные (сдвиговые) и поверхностные волны (рис. 4).

|

Рисунок 4. Ультразвуковые продольные (а), поперечные (б) и поверхностные (в) волны:

1- направление вибрации; 2- направление влон

При распространении продольных волн направление колебаний частиц вещества, в котором движется волна, совпадет с направлением ее движения.

В поперечной волне направление колебаний частиц среды перпендикулярно направлению распространения волны.

Поверхностные волны распространяются только в узком поверхностном слое, не затрагивая глубинных слоев материала.

Скорости продольных волн примерно вдвое больше скорости поперечных. Скорость поверхностных волн ориентировочно на 10% меньше скорости поперечных.

Между скоростью распространения ультразвука  (в м/сек), длиной волны

(в м/сек), длиной волны  (в м), частотой

(в м), частотой  (в гц) существует зависимость

(в гц) существует зависимость

. (5)

. (5)

Скорость распространения ультразвука зависит от плотности и упругости среды:

, (6)

, (6)

где  — динамический модуль упругости;

— динамический модуль упругости;  — акустическая плотность среды;

— акустическая плотность среды;  ;

;  — объемная масса материала;

— объемная масса материала;  — ускорение силы тяжести.

— ускорение силы тяжести.

Эта формула соответствует стержневым телам (цилиндр, призма) с соотношениями размеров  и

и  (где

(где  — длина стержня, a

— длина стержня, a  — наибольший размер сечения стержня).

— наибольший размер сечения стержня).

При прохождении ультразвуковых продольных волн в плитах (когда  ), скорость определяют по формуле

), скорость определяют по формуле

, (7)

, (7)

где  - динамический коэффициент Пуассона, определяемый отношением скоростей распространения продольных

- динамический коэффициент Пуассона, определяемый отношением скоростей распространения продольных  и поперечных

и поперечных  волн:

волн:

. (8)

. (8)

В бетонных массивах при  скорость распространения ультразвуковых поперечных волн определяют по формуле

скорость распространения ультразвуковых поперечных волн определяют по формуле

. (9)

. (9)

В неоднородных телах при распространении ультразвуковых волн всех видов имеет место отражение, перелом и дифракция.

Законы отражения, перелома и дифракции ультразвуковых волн аналогичны законам оптики.

Сущность импульсного ультразвукового метода заключается в том, что скорость распространения ультразвуковых волн в бетоне зависит от модуля упругости, который в свою очередь связан с прочностью.

Для получения ультразвука существует несколько способов, в том числе пьезоэлектрический. Он основан на способности некоторых кристаллов менять свои размеры под воздействием электрического тока. Такими свойствами обладает, например, кварц и некоторые искусственные материалы, такие как сегнетова соль, титанат бария, цирконат титанат свинца (ЦТС) и др. Это свойство обратимое (т. е. при деформировании таких веществ на них выделяются электрические заряды) и называется пьезоэффектом.

Вещества, обладающие пьезоэффектом, применяют как для излучения ультразвука, так и для приема.

|

Рисунок 5. Упрощенная блок-схема ультразвукового прибора:

1- электронный генератор высокочастотных импульсов; 2- щуп-излучатель; 3- бетонный элемент; 4- щуп-приемник; 5- усилитель; 6- индикатор (электронно-лучевая трубка)

На рис. 5 показана упрощенная блок-схема ультразвукового прибора, принцип работы которого заключается в следующем.

Высокочастотный электронный генератор 1 периодически посылает электрические импульсы в излучатель 2, в котором имеется пьезобатарея, преобразующая электрические импульсы в ультразвуковые. Из излучателя ультразвуковые импульсы поступают в исследуемый бетонный элемент 3 и затем в приемный щуп 4, где они преобразуются в электрические импульсы, которые поступают на усилитель 5 и далее в индикатор 6.

В приборе имеется специальное электрическое устройство, которое в момент попадания электрического импульса на щуп-излучатель подает такой же импульс на осциллограф; на экране осциллографа в начале линии развертки появится вертикальный зубец  (рис. 5). Такой же зубец

(рис. 5). Такой же зубец  появится на экране осциллографа в момент, когда на приемный щуп поступает ультразвуковая волна, прошедшая исследуемый материал. Она преобразуется в электрический импульс, и после усиления попадает в осциллограф.

появится на экране осциллографа в момент, когда на приемный щуп поступает ультразвуковая волна, прошедшая исследуемый материал. Она преобразуется в электрический импульс, и после усиления попадает в осциллограф.

Таким образом, на экране осциллографа возникает два импульса в виде зубцов  и

и  . Одновременно специальным блоком меток времени на экране осциллографа показывается электронная шкала времени. Подсчитывая на электронной шкале времени количество меток, заключенное между зубцами

. Одновременно специальным блоком меток времени на экране осциллографа показывается электронная шкала времени. Подсчитывая на электронной шкале времени количество меток, заключенное между зубцами  и

и  ,и, умножая его на цену деления шкалы, получим величину промежутка времени

,и, умножая его на цену деления шкалы, получим величину промежутка времени  в микросекундах, за который ультразвуковые волны прошли через бетон испытываемого элемента. Зная расстояние, которое прошла волна, находят скорость распространения ультразвука.

в микросекундах, за который ультразвуковые волны прошли через бетон испытываемого элемента. Зная расстояние, которое прошла волна, находят скорость распространения ультразвука.

Первый прибор для определения предела прочности бетона ультразвуковым методом был изготовлен в 1947 г. в МГУ. В настоящее время разработан ряд приборов, при помощи которых определяют не только скорость распространения ультразвука в бетоне (и тем самым предел прочности бетона), но также оценивают затухание ультразвуковых волн, характеризующее структурные особенности бетона. Из этих приборов (рис.6) следует отметить УП-4, УКБ-1, ДУК-20, УКБ-1М, ИСИ-66, Бетон-ЗМ и др.

|

Рисунок 6. Общий вид приборов, применяемых для исследования материалов ультразвуковым методом:

а – ДУК-20; б – УКБ-1; в – Бетон-3М

За последнее время для сплошного выходного контроля качества бетона в железобетонных конструкциях и изделиях Ленинградский трест «Оргтехстрой» разработал и передал в эксплуатацию специальный комплексный производственный стенд.

В состав стенда входят: прибор для измерения скорости ультразвукового импульса ИСИ-66, прибор для определения плотности бетона «Бамбук», который измеряет плотность бетона путем регистрации рассеяния гамма-излучений, измеритель влажности ИВ-1, принцип работы которого основан на зависимости между влажностью и электрическим сопротивлением материала.

Стенд устанавливают в конце технологической линии на заводах железобетонных изделий и конструкций.

Определение предела прочности бетона ультразвуковым методом производят следующим образом.

На исследуемой конструкции выбирают места для «прозвучивания», т. е. места, в которых определяют прочность бетона. Если поверхность этих мест шероховатая или на ней имеются раковины, то их заштукатуривают раствором на быстросхватывающемся цементе.

Железобетонные конструкции и изделия большими размерами поверхности (плиты, оболочки, днище и стенки резервуара) прозвучивают в точках, расстояние между которыми принимают 1—2 м.

При испытании железобетонных конструкций направление движения ультразвуковой волны не должно совпадать с направлением арматурных стержней с целью исключения их влияния на скорость распространения ультразвука в бетоне. В точках соприкасания бетона с поверхностью щупов для обеспечения акустического контакта поверхность бетона покрывают контактной смазкой (машинным маслом, жидким мылом, техническим вазелином, солидолом и др.).

При испытании серийно подготовленных образцов или изделий контактная смазка для всех должна быть одинаковой.

Испытания бетона ультразвуковым методом осуществляет бригада в составе из 3-4 человек: 1 или 2 человека (в зависимости от толщины изделия) осуществляет контакт между излучателем, приемным щупом и бетоном, 1 человек (оператор) берет отсчеты на приборах, 1 человек заносит отсчеты в журнал испытаний.

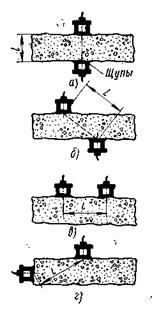

Практически для измерения скорости ультразвука применяют разные схемы (рис.7). Использование этих схем зависит от размеров испытываемых элементов и от доступности их поверхностей.

Положение щупов, показанное на рис. 7,а(сквозное прозвучивание), используют в том случае, когда обе поверхности элемента доступны. Применение этой схемы возможно при толщине бетонного массива до 15 м. Схему «прозвучивания» по рис. 7, б применяют, когда установка щупов на одной прямой невозможна. Схему по рис. 7,вприменяют при доступности одной стороны изделия. Схему по рис. 7,г— при доступности взаимно перпендикулярных сторон элемента.

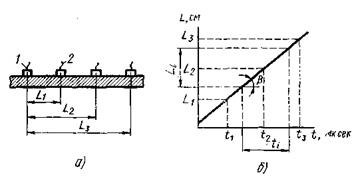

Схему продольного прозвучивания с переменным значением акустической базы (расстояния между щупами) применяют в том случае, когда доступна только одна сторона исследуемого элемента (рис. 8,a).

Для определения скорости распространения ультразвука щуп-излучатель остается на одной определенной позиции, а приемный щуп перемещают по прямой линии, и в нескольких точках, которые от щупа-излучателя расположены на расстояниях  ,определяют время прохождения ультразвука

,определяют время прохождения ультразвука  .

.

Рисунок 7. Различные положения щупов на исследуемом элементе и определение длины акустической базы:

а - сквозное «прозвучивание» с установкой щупов на одну ось; б- то же, при диагональном расположении щупов; в- поверхностное «прозвучивание»; г- комбинированное

|

Рисунок 8. Различное положение щупов (а) и график зависимости «время распространения ультразвука- величина базы» (б)

По этим данным в координатах  строят график (рис. 8,б).

строят график (рис. 8,б).

Скорость распространения ультразвукового импульса (в км/сек) по этому графику

. (10)

. (10)

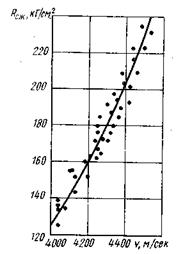

Прочность бетона исследуемой конструкции определяют по тарировочной кривой, которую заранее строят для данного состава бетона. Тарировочную кривую строят путем параллельных испытаний стандартных бетонных кубов в количестве не менее 48 с размерами сторон  см. При этом сначала определяют скорость прохождения ультразвука, а затем предел прочности бетона на сжатие обычным разрушением на прессе.

см. При этом сначала определяют скорость прохождения ультразвука, а затем предел прочности бетона на сжатие обычным разрушением на прессе.

Направление прозвучивания бетона должно быть перпендикулярно направлению бетонирования. Для прозвучивания на поверхности куба намечают 5 точек, причем 4 точки расположены по углам куба, а 5-я — в центре. В этих же точках измеряют базу прозвучивания (толщину куба).

Контрольные кубы в количестве 48 шт. и испытываемую конструкцию изготовляют из трех замесов бетона, для которых используют один и тот же состав, одни и те же материалы и твердение их происходит в одних и тех же условиях.

Для построения тарировочной кривой проводят параллельные ультразвуковые и механические испытания кубов, затем строят график зависимости скорости распространения ультразвука  -предел прочности бетона на сжатие

-предел прочности бетона на сжатие  (рис. 9). Это и есть тарировочная кривая.

(рис. 9). Это и есть тарировочная кривая.

|

Рисунок 9. Тарировочная кривая

Эмпирическая зависимость между скоростью распространения ультразвука  и пределом прочности бетона на сжатие

и пределом прочности бетона на сжатие  (кубиковая прочность) может быть определена в виде

(кубиковая прочность) может быть определена в виде

, (11)

, (11)

где  и

и  — эмпирические коэффициенты, определяемые путем математической обработки результатов испытаний;

— эмпирические коэффициенты, определяемые путем математической обработки результатов испытаний;  — основание натуральных логарифмов;

— основание натуральных логарифмов;  — плотность материала, г/см3.

— плотность материала, г/см3.

В том случае, когда нет возможности построить тарировочную кривую (количество имеющихся образцов недостаточно), ориентировочное значение предела прочности бетона определяют по формуле

, (12)

, (12)

где  - среднее значение предела прочности по данным испытания контрольных образцов кубов, кГ/см2;

- среднее значение предела прочности по данным испытания контрольных образцов кубов, кГ/см2;  — скорость распространения ультразвука в бетоне конструкции, м/сек;

— скорость распространения ультразвука в бетоне конструкции, м/сек;  — средняя скорость распространения ультразвука в контрольных кубах.

— средняя скорость распространения ультразвука в контрольных кубах.

Влияние различных факторов на скорость распространения ультразвука в бетоне.Скорость распространения ультразвука в бетоне меняется в пределах от 2000 до 5500 м/сек. На скорость распространения ультразвука в бетоне влияет ряд факторов: плотность и возраст бетона, количество и тип заполнителя, влажность и др. Между прочностью бетона и скоростью распространения ультразвука существует прямая зависимость — при увеличении предела прочности бетона соответственно увеличивается скорость распространения ультразвука.

Влияние плотности бетона.При постоянном составе качество бетона зависит от его пористости. Чем больше пор в бетоне, тем меньше его прочность. Скорость распространения ультразвука меняется в зависимости от изменения плотности бетона —чем выше плотность бетона, тем больше скорость ультразвука. Так, например, если пористость бетона увеличится на 10%, то скорость распространения ультразвука уменьшится на 7%; если увеличение пористости бетона достигает 30%, то скорость распространения ультразвука уменьшается на 30%.

Влияние возраста бетона и условий его твердения.Процессы твердения бетона и связанное с ним приращение прочности происходит в основном на протяжении первого месяца. Следуя примерно тем же закономерностям, увеличивается и скорость ультразвука. При этом имеют значение и условия твердения бетона. В пропаренном бетоне скорость распространения ультразвука ниже, чем в бетоне естественного твердения той же прочности.

Влияние количества и типа заполнителя.В качестве крупного заполнителя бетона применяют щебень и гравий различного минералогического состава (доломит, гранит, известняк и др.).

Как правило, физико-механические свойства цементного камня отличаются от физико-механических свойств заполнителя. Это различие обусловливает разные скорости распространения ультразвука в них. Ввиду того, что примерно 70% объема бетона занято крупным заполнителем, скорость распространения ультразвука при постоянных значениях водоцементного отношения и количестве заполнителя зависит в основном от упругих свойств заполнителя.

Изменение количества песка в мелкозернистом бетоне также влияет на скорость распространения ультразвука. Причиной этого является различие упругих свойств песка и цемента. Например, изменение количества песка на 10% влечет за собой изменение скорости распространения ультразвука на 5—10% Минералогический состав большинства песков меняется в небольших пределах, в связи с чем разновидность песка практически не влияет на скорость распространения ультразвука.

Влияние количества цемента.При одинаковом содержании в бетоне крупного заполнителя изменение содержания цемента на 10—15% меняет скорость распространения ультразвука на 1—3%. Чем больше в составе бетона цемента, тем больше его механическая прочность и соответственно скорость распространения ультразвука.

Влияние температуры.Изменение температуры бетона от 20 до 100°С вызывает уменьшение скорости распространения ультразвука. В среднем при увеличении температуры бетона на 10°С скорость распространения ультразвука уменьшается на 40 м/сек, т. е. приблизительно на 1%.

Влияние арматуры.На скорость распространения ультразвука в бетоне влияет наличие в нем арматуры, так как ультразвуковая волна переходит из одной среды в другую (бетон—сталь—бетон) с иными акустическими свойствами.

Скорость распространения ультразвука при наличии арматуры в бетоне увеличивается в среднем на 6—8% взависимости от диаметра и количества арматуры.

Влияние напряженного состояния бетона.Скорость распространения ультразвука в бетоне зависит от напряженного состояния в нем.

При нагружении бетона скорость распространения ультразвука в нем изменяется. Здесь следует отметить некоторые характерные особенности. При прозвучивании сжимаемого образца поперек действия силы или под некоторым углом вначале наблюдается небольшое (порядка 2—4%) увеличение скорости. При дальнейшем увеличении нагрузку скорость ультразвука начинает падать. Такое поведение объясняется тем, что при нагружении бетона в нем наблюдается два процесса: 1) процесс уплотнения структуры под нагрузкой и 2) процесс микротрещинообразования. При небольших нагрузках превалирует первый процесс, при перегрузках, превышающих определенную величину,— второй.

При растяжении наблюдается иная картина. Здесь отсутствует зона увеличения скорости ультразвука. Это объясняется тем, что при растяжении не происходит уплотнения бетона, как это было при сжатии.

Проводя параллельно механические и ультразвуковые испытания, можно определить величину напряжений, при которых в бетоне начинается интенсивное микротрещинообразование. Эта величина является важной характеристикой бетона. Она различна для бетонов различных прочностей и составов.

Определение предела прочности бетона импульсным ультразвуковым методом применяется как в лабораторных, так и в полевых испытаниях.

Ударный метод

При испытании конструкций или изделий большой длины и объема мощность ультразвуковых колебаний недостаточна. В таких случаях для определения прочности бетона рекомендуется ударный метод.

Ударный метод определения прочности бетона по своей физической сущности не отличается от импульсного ультразвукового и основан на той же зависимости, которая существует между прочностью бетона и скоростью распространения звуковой волны.

Основное различие между указанными двумя методами заключается в том, что импульсные частоты колебаний существенно отличаются друг от друга. При испытании ударным методом частота колебаний намного меньше, чем частота колебаний ультразвуковых волн. Возбуждение звуковых волн в испытываемом бетоне осуществляется ударом молотка.

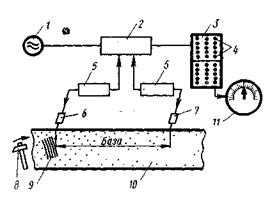

На поверхности исследуемого элемента устанавливают два приемных щупа 6 и 7 (рис.10), расстояние между которыми есть база измерения. Звуковой импульс, принятый первым щупом, преобразовывается в электрический сигнал, который усиливается усилителем 5 и после усиления включает специальный счетчик времени 3. Звуковая волна, достигнув второго щупа, приводит в действие счетное приспособление, которое прекращает счет. Так измеряется время прохождения звуковой волны  в пределах базы. Скорость распространения звуковой волны в бетоне

в пределах базы. Скорость распространения звуковой волны в бетоне

, (13)

, (13)

где  — база (расстояние между щупами), км;

— база (расстояние между щупами), км;  — время, требуемое для прохождения звуковой волны на расстояние

— время, требуемое для прохождения звуковой волны на расстояние  , сек.

, сек.

|

Рисунок 10. Электронная схема испытания бетона ударным методом:

1 – генератор счетных импульсов; 2 - пусковая система; 3 - микросекундомер; 4- лампочки-индикаторы; 5- усилитель; 6 и 7 – приемники; 8- молоток; 9- ударная волна; 10- бетон; 11 - индикатор

Определение предела прочности бетона в зависимости от скорости распространения ударной волны осуществляется при помощи тарировочной кривой или по специальным таблицам.

Для построения тарировочной кривой необходимы параллельные испытания бетонных образцов, т. е. на одном и том же образце определяется сначала  , а затем предел прочности сжатия

, а затем предел прочности сжатия  .

.

Ввиду того, что этот метод предусматривает использование звуковых волн низкой частоты, точность измерения времени низкая. По этой причине ударный метод применяется в том случае, когда величина базы измерения достаточно велика. Широкое распространение этот метод получил при исследованиях бетонных покрытий дорог и аэродромов. При измерении скорости распространения ударных волн в элементах небольших размеров (лабораторные образцы) относительная погрешность достигает существенных значений.

Исходя из вышеизложенного, при определении прочности бетона ударным методом расстояние между приемными щупами (база измерения) подбирают с таким расчетом, чтобы оно было равно или больше четырехкратной толщины конструкции, а расстояние от первого щупа до места удара — не менее трехкратной. Для определения предела прочности бетона ударным методом создана аппаратура нескольких типов, в том числе AM и АМ5 (Ленинградская академия им. Можайского), ПИК6 (Всесоюзный научно-исследовательский институт транспортного строительства), МК1 (Совнархоз Ленинграда) и др.

Дата добавления: 2015-12-26; просмотров: 6568;