Испытание материалов, изделий и конструкций неразрушающими методами

При оценке несущей способности и общего состояния конструкции одним из основных факторов являются прочностные показатели материала конструкции.

Необходимость определения прочностных показателей материала конструкции в большинстве случаев обусловливается отсутствием первичных документов, а также тем, что в результате длительной эксплуатации конструкции происходят изменения показателей прочности материала по сравнению с показателями, соответствующими моменту ее изготовления.

Классическим способом определения механических свойств строительных материалов является испытание до разрушения образцов определенной формы и размеров, изготовленных из того же материала, что и конструкция.

В том случае, если требуется проверка прочности бетона существующей конструкции или, сооружения, то это выполняется извлечением из нее образцов выкалыванием, выпиливанием и высверливанием.

Извлеченные образцы имеют обычно неправильную форму; в дальнейшем образцам придают необходимые форму и размеры.

При взятии образцов из элемента конструкции сечение элементов конструкции, как правило, ослабляется. Сечение элемента необходимо восстановить путем усиления. Способы и виды восстановления сечений зависят в основном от материала конструкций и характера ослаблений. Во всех случаях необходимо обеспечить немедленное включение сечения элемента в работу конструкции. С этой точки зрения лучше использовать менее податливые виды связей (электросварка, клей).

Для возможно минимального ослабления конструкций в целом образцы следует брать из элементов, ослабление которых окажет сравнительно небольшое влияние на несущую способность и устойчивость конструкций (слабо нагруженные элементы связей, нулевые стержни и др.).

Способы взятия и изготовления, образцов должны обеспечить неизменяемость структуры материала, его основных характеристик и связанных с этими факторами прочностных показателей материала. Так, например, для металлических конструкций недопустима резка металла автогеном, так как действие высокой температуры на металл меняет некоторые его свойства. В крайнем случае, при резке металла автогеном линия резки должна отстоять от контурной линии образца на расстоянии, равном толщине металла. При вырезывании бетонных образцов необходимо следить за тем, чтобы в теле образца не возникало трещин, потому что это может вызвать изменение прочностных показателей исследуемого материала.

Развитие физики и радиоэлектроники позволило разработать и внедрить в исследовательскую практику так называемые неразрушающие методы контроля качества материалов.

Эти методы имеют ряд достоинств, из которых отметим: 1) сохранение цельности контролируемой конструкции или изделия, т. е. при испытании не повреждают конструкции и изделия и тем самым не снижают их несущую способность; 2) возможность многократного испытания образца или конструкции разновременно как в процессе ее строительства, так и в период эксплуатации. Это обстоятельство дает возможность получать более точные значения характеристик в процессе испытания, а также устанавливать закономерности изменения искомого показателя во времени; 3) сравнительно малая затрата времени для проведения испытания; 4) возможность определять интересующие характеристики в любой доступной точке.

Наряду с указанными достоинствами неразрушающий метод испытания материалов имеет недостаток — результаты испытания получают не непосредственно в виде искомого фактора, какими могут являться предел прочности, плотность, модуль упругости материала, а в виде косвенного показателя, каковыми являются скорость прохождения ультразвука, диаметр отпечатка и др. Это обстоятельство требует дополнительного установления взаимосвязи между показателем, полученным экспериментально, и искомой характеристикой (например, скорость распространения ультразвука—предел прочности бетона).

Определение прочности бетона неразрушающим методом производится на заводах и полигонах сборных железобетонных конструкций, строительных комбинатах и на других объектах при проверке прочности бетона, при замоноличивании сборных конструкций, например, для выявления возможности начала монтажа следующего этажа здания, при установке подмостей и опалубки на перекрытие, при снятии несущей опалубки, при пуске в эксплуатацию сооружения до полного отвердения бетона, при проверке прочности бетона конструкций, находящихся в эксплуатации, при реконструкции сооружений, при обследовании сооружений и конструкций с выявлением необходимости их усиления и др.

Применяемые в настоящее время методы, приборы и приспособления для определения прочностных характеристик бетона в конструкциях можно сгруппировать следующим образом: механические методы, физические и комплексные. Такое деление является условным, так как все эти методы основаны на достижениях физики, однако в специальной литературе принята именно такая терминология.

Механический метод основан на определении какой-нибудь механической характеристики, по которой вычисляют предел прочности на сжатие.

Физические методы основаны на измерении скорости распространения ультразвука в бетоне, зависящего от плотности и от прочностных характеристик бетона, или ослабления гамма-лучей (  -лучей), проходящих через испытываемый бетонный элемент. По этим показателям при наличии тарировочной кривой оценивают прочностные характеристики бетона.

-лучей), проходящих через испытываемый бетонный элемент. По этим показателям при наличии тарировочной кривой оценивают прочностные характеристики бетона.

По комплексному методу прочностные характеристики бетона устанавливают не по одной, а по двум или нескольким физико-механическим характеристикам, которые определяют одновременно на одних и тех же образцах.

2. Испытание бетона с помощью приборов механического действия

Из механических приборов для испытания бетона применяют приборы для измерения величины упругого отскока и приборы для образования лунки на поверхности бетона. В обоих случаях определяют прочность наружных слоев бетонного образца. Эти методы дают погрешность в определении прочности бетона, так как прочность наружных слоев бетона часто отличается от прочности его внутренних слоев.

Для определения прочности бетона механическим методом необходимо подготовить поверхность образца. В том случае, если поверхность контролируемого изделия облицована, необходимо обнажить основной бетон изделия путем удаления слоя облицовки.

Согласно ГОСТ 10180—67 число участков для испытания определяют в зависимости от размеров конструкции или изделия, от степени ответственности ее и принимают не менее 12. Расположение их намечают с таким расчетом, чтобы 2/3 из них находились в пределах наиболее напряженных мест изделий или конструкций, а 1/3 — равномерно на остальной поверхности.

Площадь одного участка должна быть не менее 100 см2, с тем чтобы на каждом из них можно было произвести 5—10 измерений.

Для определения прочности бетона необходимо построить тарировочную кривую, для чего проводят параллельные испытания бетонных образцов неразрушающими и разрушающими методами. Предел прочности разрушающим методом определяется как средняя арифметическая с точностью до 1 кГ/см2.

Для построения тарировочной кривой испытывают не менее 36 образцов размером  или

или  см, изготовленных из трех замесов бетонной смеси одинакового состава, из одних и тех же материалов и твердеющих в одинаковых условиях.

см, изготовленных из трех замесов бетонной смеси одинакового состава, из одних и тех же материалов и твердеющих в одинаковых условиях.

Определение прочности бетона по величине упругого отскока

Определение прочности бетона по величине упругого отскока основано на том, что между упругостью бетона, которая характеризуется величиной упругого отскока падающего на него тела (металлического шарика), и пределом прочности, существует статистическая связь.

Для определения величины упругого отскока используют приборы типа КМ (Киевский Метрострой), молотки Шмидта, Н. С. Борового, КИСИ, ЦНИИСКа, В. В. Царицына, Ю. Е. Корниловского и Я. Э. Осадчука.

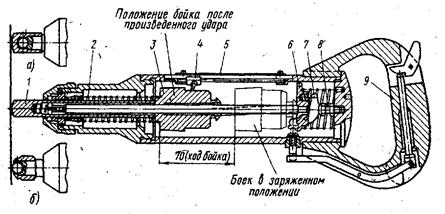

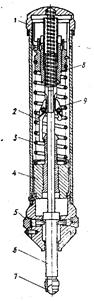

Прибор типа КМ (рис.l). Основной частью этого прибора является полый цилиндр, внутри которого находится спиральная пружина 2. Внутри пружины помещен металлический стержень, на котором движется боек 3. Прибор заканчивается ударником 1. Когда боек занимает правое положение, фиксируемое защелкой 7, он растягивает пружину 2.

Ударник имеет два наконечника: один заканчивается колпачком из каленой стали — в этом случае прочность бетона определяется по величине упругого отскока  (рис. 1,а); другой заканчивается шариком (рис. 1,б) и прочность бетона в этом случае определяется по размерам отпечатка (лунки)

(рис. 1,а); другой заканчивается шариком (рис. 1,б) и прочность бетона в этом случае определяется по размерам отпечатка (лунки)  на поверхности бетона.

на поверхности бетона.

Рисунок 1.Прибор типа КМ:

1 — ударник; 2 — спиральная пружина; 3 — боек; 4 — указатель; 5 — шкала; 6 — держатель; 7 — защелка; 8 — упорный болт; 9 — рукоятка

При испытании прибор устанавливают перпендикулярно к поверхности изделия. Держа его за рукоятку 9, нажимают на ударник 1, боек при этом взводится, растягивая ударную пружину 2. Держатель 6 с защелкой 7, упираясь в упорный болт 8, освобождает боек из зацепления. Боек под действием ударной пружины бьет по ударнику и отскакивает от него. Указатель 4 фиксирует на шкале 5 значение отскока бойка, характеризующее прочность бетона. При испытании бетона удары по его поверхности наносятся не ближе 20 мм (в осях) и не менее 50 мм от оси ударника до края изделия.

Между прочностью бетона  и значением отскока

и значением отскока  или диаметром лунки

или диаметром лунки  существует определенная зависимость, которая графически выражается кривой линией, называемой тарировочной кривой. Для построения этой кривой требуется проведение параллельных испытаний, т. е. на одном образце определяется величина упругого отскока и предел прочности на сжатие. По этим двум характеристикам получают семейство точек, и проведенная по ним средняя линия есть тарировочная кривая.

существует определенная зависимость, которая графически выражается кривой линией, называемой тарировочной кривой. Для построения этой кривой требуется проведение параллельных испытаний, т. е. на одном образце определяется величина упругого отскока и предел прочности на сжатие. По этим двум характеристикам получают семейство точек, и проведенная по ним средняя линия есть тарировочная кривая.

Тарировочные кривые  или

или  строят для конкретных производственных условий с установившимся технологическим режимом или осуществляют привязку к местным условиям. На рис. 2 показаны тарировочные кривые для прибора типа КМ со стержневым ударником и с шариковым наконечником, построенные для комбината производственных предприятий Киевметростроя.

строят для конкретных производственных условий с установившимся технологическим режимом или осуществляют привязку к местным условиям. На рис. 2 показаны тарировочные кривые для прибора типа КМ со стержневым ударником и с шариковым наконечником, построенные для комбината производственных предприятий Киевметростроя.

Рисунок 2. Тарировочные кривые Киевметростроя для прибора типа КМ со стержневым ударником (а)  и с шариковым наконечником (б)

и с шариковым наконечником (б)

Молоток Шмидта (рис. 3) широко распространен в практике определения прочности бетона в железобетонных изделиях. Достаточно отметить, что применение этого прибора предусмотрено стандартом ГДР —Din4240. Прибор характеризуется сравнительно высокой точностью определения прочностного показателя, в особенности для бетонов высоких марок.

Молоток устанавливают перпендикулярно поверхности испытываемого элемента и нажатием руки вдвигают ударник 1 внутрь корпуса 5 прибора. Когда ударник полностью скроется в корпусе, молоток 4 автоматически освобождается и под действием спиральной пружины 6 ударяет по ударнику и отскакивает обратно на расстояние, которое фиксируется стрелкой 2 на шкале 3, помещенной на корпусе прибора с наружной стороны. Определение предела прочности бетона на сжатие происходит с использованием тарировочной кривой «прочность — величина отскока».

Как и в предыдущем случае, для построения тарировочной кривой необходимо проводить параллельные испытания, т. е. на одном и том же образце определить величину отскока, а затем предел прочности на сжатие.

Рисунок 3. Молоток Шмидта:

1 – ударник; 2 – стрелка; 3 – шкала; 4 – молоток; 5 – корпус; 6 – спиральная пружина

Имеются три модели молотка Шмидта, которые отличаются в основном по величине энергии удара.

В Румынии разработана инструкция по испытанию бетона с помощью молотка Шмидта, учитывающая влияние некоторых факторов на показания прибора.

Согласно этой инструкции прочность бетона  определяют по формуле

определяют по формуле

, (1)

, (1)

где  — число измерений;

— число измерений;  и

и  — коэффициенты, зависящие от условий твердения бетона (для бетона, твердеющего в нормальных условиях,

— коэффициенты, зависящие от условий твердения бетона (для бетона, твердеющего в нормальных условиях,  =0,06;

=0,06;  =2,42);

=2,42);  ;

;  - коэффициент, зависящий от вида цемента, меняющийся в пределах 0,9 до 1,0;

- коэффициент, зависящий от вида цемента, меняющийся в пределах 0,9 до 1,0;  —коэффициент, учитывающий расход цемента. При расходе его в пределах от 100. до 500 кг

—коэффициент, учитывающий расход цемента. При расходе его в пределах от 100. до 500 кг  меняется в пределах от 0,76 до 1,24;

меняется в пределах от 0,76 до 1,24;  — коэффициент, учитывающий возраст бетона. При возрасте бетона 6—10 дней

— коэффициент, учитывающий возраст бетона. При возрасте бетона 6—10 дней  =1,06, при возрасте 100—300 дней

=1,06, при возрасте 100—300 дней  = 0,96;

= 0,96;  — коэффициент, учитывающий влажность бетона. При твердении в воде

— коэффициент, учитывающий влажность бетона. При твердении в воде  = 1,52 и при твердении на воздухе

= 1,52 и при твердении на воздухе  = 0,94.

= 0,94.

Опыт показывает, что величина отскока зависит от угла наклона (рис.4) оси прибора. При  величина отскока получается преувеличенной за счет действия ускорения силы тяжести, при ударе сверху вниз (

величина отскока получается преувеличенной за счет действия ускорения силы тяжести, при ударе сверху вниз (  ) величина отскока уменьшается. На рис.4 показано семейство тарировочных кривых

) величина отскока уменьшается. На рис.4 показано семейство тарировочных кривых  при различных значениях угла

при различных значениях угла  , полученных автором прибора.

, полученных автором прибора.

Исследования показали, что погрешность определения прочности бетона, изготовленного в металлической опалубке, составляет примерно 15%. Большие отклонения (до 35%) наблюдались в случае применения деревянной опалубки.

Определение прочности бетона по величине проникания в него твердого штампа (метод пластических деформаций)

В практике испытания сборных железобетонных конструкций получили распространение приборы, принцип действия которых основан на том, что между диаметром или глубиной отпечатка, образованного вдавливанием штампа (шарика) в тело бетона, и его прочностью существует статистическая связь. В зависимости от конструктивного оформления эти приборы разделяют на статические (где нагрузка на штамп или боек передается равномерно со все возрастающим усилием) и динамические (где нагрузка передается в виде удара на наконечник).

Рисунок 4. Тарировочные кривые для молотка Шмидта

Для определения прочности бетона этим способом используют приборы конструкции Г. К. Хайдукова, А. И. Годер, Р. М. Рачевского, молотки И. А. Физделя, К. П. Кашкарова, М. А. Новгородского, ЛИСИ, П. И. Звонарева, МЗ (конструкции М. Л. Милавского и Б. М. Заборко), Вильямса, ХПС и др.

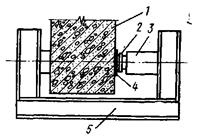

Приборы статического действия. На рис.5 показана принципиальная схема прибора статического действия Г. К. Хайдукова, А. И. Годер и Р. М. Рачевского. Исследуемый элемент 1 помещают в специальную скобу 5, в которой закреплен гидравлический пресс 3. Между штампом и бетоном располагают лист чистой бумаги 4, а на него укладывают лист копировальной бумаги. Вдавливая штамп 2 с определенным усилием, на чистой бумаге получают отпечаток.

При определении прочности бетона берут не менее трех отпечатков. За расчетный диаметр отпечатка принимают среднее значение из результатов измерений двух взаимно перпендикулярных диаметров отпечатка. Диаметры отпечатков должны отличаться друг от друга не более чем на 15%, в противном случае их не используют.

Рисунок 5. Схема прибора Г.К.Хайдукова, А.И.Годер и Р.М.Рачевского

Приборы динамического действия. Из приборов динамического действия наиболее простым в конструктивном отношении и по методике испытания является молоток системы И. А. Физделя. Ударная часть прибора заканчивается стальным шариком диаметром 17,46 мм. В результате удара шарик вдавливается в тело бетонного изделия, на поверхности которого появляется отпечаток. Между прочностью бетона на сжатие и размером отпечатка существует зависимость, при помощи которой определяют приближенное значение предела прочности бетона на сжатие. Естественно, что размеры отпечатков будут зависеть от силы удара молотка, а так как трудно осуществить удары одинаковой силы, то определение предела прочности бетона происходит в этом случае приближенно.

Эталонный молоток К.П.Кашкарова. Устройство молотка позволяет исключить влияние силы удара на результаты измерений, так как отпечатки получаются одновременно на бетоне с неизвестной прочностью и на эталонном стержне с известными характеристиками.

Эталонный молоток К.П.Кашкарова. Устройство молотка позволяет исключить влияние силы удара на результаты измерений, так как отпечатки получаются одновременно на бетоне с неизвестной прочностью и на эталонном стержне с известными характеристиками.

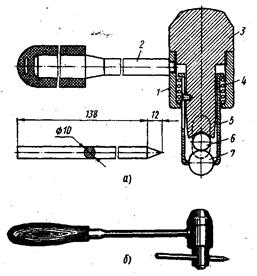

Рисунок 6. Эталонный молоток конструкции К. П. Кашкарова:

а- схематический разрез; б- внешний вид; 1- корпус; 2- металлическая рукоятка; 3- головка; 4- пружина; 5- стакан с отверстиями для шарика 7 и эталонного стержня 6

Эталонный молоток (рис.6) состоит из корпуса 1 с металлической рукояткой 2, на которую надет резиновый чехол, стакана 5 с отверстиями для шарика 7 диаметром 15 мм и эталонного стержня 6.

Эталонный стержень изготовляют из горячекатаной арматурной стали Ст.З класса A-I с твердостью 200 кГ/см2 по Майеру, длиной 150 мм и диаметром dэ=10 мм. Один конец стержня заострен для облегчения введения его в молоток.

Определение марки бетона происходит следующим образом. На намеченном участке поверхности образца или конструкции с размаха наносят серию ударов с такой силой, чтобы получить достаточно крупные, удобные для измерения отпечатки на бетоне и на эталонном стержне. Расстояние между отпечатками должно быть не менее 30 мм.

После каждого удара на бетоне и эталонном стержне появляются отпечатки диаметром  и

и  . Между отношением

. Между отношением  и пределом прочности на сжатие

и пределом прочности на сжатие  существует определенная связь, которую можно выразить с помощью тарировочной кривой, если произвести параллельные испытания бетонных кубов.

существует определенная связь, которую можно выразить с помощью тарировочной кривой, если произвести параллельные испытания бетонных кубов.

Как показали опыты, погрешности, получаемые при определении прочности бетона с помощью эталонного молотка, составляют 10—15%.

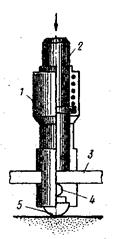

Прибор Польди— Вайцмана разработан Чехословацкой Академией наук и служит для определения предела прочности бетона по отпечаткам шариков на теле бетона и на эталонной металлической пластинке (рис. 7). Прибор состоит из корпуса 1 длиной 125 мм, внутри которого расположен стержень 2, прижимающий эталонную пластинку 3, стального шарика 4 диаметром 10 мм и наконечника 5.

Рисунок 7. Эталонный шариковый прибор Польди-Вайцмана

При определении предела прочности бетона прибор с шариком устанавливают перпендикулярно на очищенной поверхности бетона и по верхнему концу стержня наносят удары молотком массой 2 кг. В результате ударов на теле бетона и на эталонной пластинке остаются отпечатки диаметрами  и

и  .

.

Между твердостью бетона  и отношением

и отношением  существует зависимость

существует зависимость

. (2)

. (2)

Между  и пределом прочности бетона на сжатие

и пределом прочности бетона на сжатие  также существует зависимость (формула К. Вайцмана):

также существует зависимость (формула К. Вайцмана):

. (3)

. (3)

Определение предела прочности бетона на сжатие этим прибором дает погрешность ±10%.

Прибор для определения марки бетона типа ХПС стандарт ДИН 4240 (ГДР) (рис. 8) серийно изготовляет завод испытательных машин в г. Лейпциге.

Рисунок 8. Прибор типа ХПС стандарт Din 4240 (ГДР):

1- корпус; 2- длинная защелка; 3- нажимная пружина; 4- боек; 5- переключающий сегмент; 6- ударный стержень; 7- шарик; 8- коническая гильза; 9- короткая защелка

Прибор состоит из цилиндрического корпуса 1, внутри которого, помещен передвижной ударный стержень 6, заканчивающийся

шариком 7 диаметром 10 мм, нажимной пружины 3, держателя защелок бойка, двух втулок и конической гильзы 8.

Прибор устанавливают перпендикулярно по отношению к поверхности бетонного образца или изделия. Нажимая рукой на крышку корпуса, ударный стержень вдавливают во внутреннее пространство корпуса. При движении он влечет за собой держатель с защелками и боек, одновременно сжимая пружину до тех пор, пока защелки не дойдут до конической гильзы, где они расщепляются, освобождая боек; последний под действием пружины ударяет по ударному стержню.

В результате удара на поверхности бетона появляется отпечаток. Переключающим сегментом 5 устанавливается необходимая энергия удара.

Диаметр отпечатка измеряется специальной лупой в двух взаимно перпендикулярных направлениях с точностью 0,1 мм.

Этим прибором можно определить предел прочности бетона на сжатие в пределах от 50 до 600 кГ/см2.

Предел прочности бетона определяют при помощи тарировочной кривой, построенной для конкретных производственных условий, путем параллельных испытаний образцов.

При вертикальном расположении прибора сверху испытываемой конструкции предел прочности бетона, определенный по тарировочной кривой, увеличивают на 5%, при расположении снизу — уменьшают на 5%.

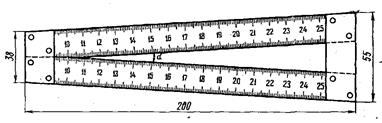

Для измерения отпечатков на бетоне и на эталонном стержне применяют угловой масштаб (рис.9); его изготовляют из двух стальных измерительных линеек, соединенных под углом  ,

,  которого равен 0,05. Линейки укорачивают и склепывают так, чтобы «нуль» масштаба совпадал с делением линейки 10 см, а расстояние между линейками против деления 20 см было 10 мм.

которого равен 0,05. Линейки укорачивают и склепывают так, чтобы «нуль» масштаба совпадал с делением линейки 10 см, а расстояние между линейками против деления 20 см было 10 мм.

Точность измерения диаметра отпечатка угловым масштабом равна 0,1 мм.

При измерении отпечатков на бетоне угловой масштаб надвигают поперек большой оси отпечатка так, чтобы края отпечатка совпадали с внутренними гранями линеек на одних и тех же делениях. Диаметр отпечатков на бетоне или на эталонном стержне соответствует делению, совпадающему с точками касания отпечатка. Из этого деления вычитают нулевой отсчет, равный 100 мм; оставшуюся величину в миллиметрах уменьшают в 10 раз и получают искомый диаметр отпечатка.

Если при определении прочности бетона очертание отпечатка отличается от окружности, то измеряют больший диаметр отпечатка.

Учет различных факторов, влияющих на результаты определения прочности бетона методом упругого отскока и методом пластических деформаций

Рисунок 9. Угловой масштаб

Учет различных факторов, влияющих на результаты определения прочности бетона методом упругого отскока и методом пластических деформаций.Следует отметить, что определение прочностных характеристик бетона указанными выше методами возможно лишь в том случае, если для построения тарировочной кривой использовались образцы (кубики), основные показатели которых (состав бетона, технология изготовления, свойства использованных материалов, условия хранения и др.) были одинаковыми с бетоном исследуемой конструкции.

В этих условиях опыт дает удовлетворительные по точности результаты.

Когда эти условия не соблюдаются, в каждом отдельном случае требуется построение тарировочной кривой. Если же это по каким-либо причинам не удается, вводят поправочные коэффициенты.

Основной фактор, от которого зависит прочность бетона, это содержание в нем влаги, меняющееся в зависимости от эксплуатационных условий. Учет влияния влаги в том случае, когда построение тарировочной кривой невозможно, осуществляется по формуле

, (4)

, (4)

где  — предел прочности бетона испытываемой конструкции;

— предел прочности бетона испытываемой конструкции;  — поправочный коэффициент;

— поправочный коэффициент;  — предел прочности бетона на сжатие с влажностью, соответствующей тарировочной кривой.

— предел прочности бетона на сжатие с влажностью, соответствующей тарировочной кривой.

При отсутствии опытных данных допускается принимать значения поправочных коэффициентов  в зависимости от степени влажности бетона по табл.1.

в зависимости от степени влажности бетона по табл.1.

Таблица 1

Значения коэффициентов

| Степень влажности бетона | Коэффициент  для приборов для приборов

| |

| с упругим отскоком | вдавливанием (эталонный молоток типа ХПС) | |

| Естественная | 1,00 | 1,0 |

| Увлажненный | 1,15 | 1,2 |

| Полное насыщение | 1,30 | 1,4 |

Другим фактором, от которого зависит значение предела прочности бетона, является его возраст.

При отсутствии тарировочных кривых, учитывающих изменение предела прочности на сжатие в зависимости от возраста, можно пользоваться тарировочными кривыми, построенными для бетона 28-суточного возраста с поправкой на возраст  (табл.2 и 3) по формуле

(табл.2 и 3) по формуле

. (5)

. (5)

Таблица 2

Поправочный коэффициент  для эталонного молотка К.П.Кашкарова и прибора типа ХПС

для эталонного молотка К.П.Кашкарова и прибора типа ХПС

| Бетон, подвергающийся термовлажностной обработке | Бетон, твердеющий в естественных условиях | ||||

| возраст в сутках |

| возраст в сутках |

| ||

| для эталонного молотка К.П.Кашкарова | для прибора типа ХПС | для эталонного молотка К.П.Кашкарова | для прибора типа ХПС | ||

| 1,05 | 1,05 | 1,30 | - | ||

| 1,0 | 1,0 | 1,10 | - | ||

| 0,90 | 0,90 | - | 1,2 | ||

| 0,80 | 0,80 | 1,00 | - | ||

| 0,75 | 0,75 | - | 1,00 | ||

| - | 0,70 | 0,95 | - | ||

| - | 0,99 | ||||

| - | 0,86 | ||||

| - | 0,78 | ||||

| - | 0,70 | ||||

| - | 0,63 | ||||

| Более 1000 | - | 0,60 |

Таблица 3

Поправочный коэффициент  для приборов типа КМ

для приборов типа КМ

| Возраст бетона в сутках… | |||||

Поправочный коэффициент  … …

| 1,1 | 1,0 | 0,90 | 0,85 | 0,8 |

При бетонировании конструкции и образцов для смазки форм применяют минеральные масла, которые проникают в поверхностные слои бетона (в особенности тогда, когда конструкция подвергается термообработке) и влияют на механическую прочность поверхностного слоя бетона.

Для всех приборов, по которым предел прочности бетона определяется для наружных слоев, учет влияния смазки осуществляется по формуле

, (6)

, (6)

где  — предел прочности на сжатие бетона с учетом влияния смазки;

— предел прочности на сжатие бетона с учетом влияния смазки;  — коэффициент, учитывающий влияние смазки, зависящий от вида смазочного материала (табл.4);

— коэффициент, учитывающий влияние смазки, зависящий от вида смазочного материала (табл.4);  — предел прочности на сжатие бетона по тарировочной кривой.

— предел прочности на сжатие бетона по тарировочной кривой.

Таблица 4

Поправочные коэффициенты  для учета влияния вида смазки на результаты испытаний бетона эталонным молотком

для учета влияния вида смазки на результаты испытаний бетона эталонным молотком

| Вид смазки | Цвет поверхности бетона | Коэффициент

|

| Эмульсионные | Светлый | |

| Светло-синий | 1,2 | |

| Автол, соляровое масло | Светлый | 1,1 |

| Известковая | - | 1,2 |

| Петролатум | Темно-серый с точками | 1,4 |

| Асфальтовый лак | Черный | 2,2 |

Что касается других факторов, таких как сила удара эталонного молотка, отрицательная температура, способ нанесения удара, шероховатость поверхности шарика, диаметр шарика, количество и форма зерен заполнителя, то по результатам исследований К.П.Кашкарова, влияние их на точность определения прочности бетона ничтожно и практического значения не имеет.

Дата добавления: 2015-12-26; просмотров: 3694;