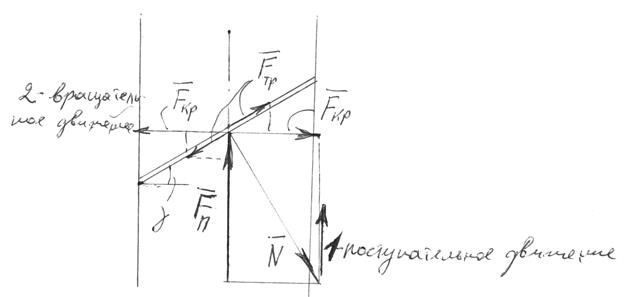

4 страница. - полезная (движущая сила):

- полезная (движущая сила):

- полезная (движущая сила):

- реакция. С ростом угла

- реакция. С ростом угла  ,

,  увеличивается, следовательно

увеличивается, следовательно  тоже возрастает следовательно уменьшается действие силы

тоже возрастает следовательно уменьшается действие силы  , при уменьшении угла

, при уменьшении угла  уменьшается значение

уменьшается значение  – определяющей крутящий момент на звене 2 и ее значение, при определенном значении

– определяющей крутящий момент на звене 2 и ее значение, при определенном значении  будет равно

будет равно  – вращение станет невозможным.

– вращение станет невозможным.

Шариковинтовая передача более сложна в изготовлении т.к. необходимо обеспечить высокую точность изготовления винтовых профильных канавок на винте и гайке. Кроме того разноразмерность шариков по диаметру не должна превышать  мкм.

мкм.

Винтовые механизмы скольжения менее надежны и имеют повышенную интенсивность изнашивания.

К.П.Д. винтовых механизмов зависит от скорости относительного перемещения едущего и ведомого звена, а также условий смазки контактных поверхностей:

, где

, где  ;

;

Тема №8 Детали машин и механизмов.

Валы и оси, основные определения и классификация валов и осей.

Валом называется деталь, предназначенная для поддержания вращающихся частей машины, непосредственно участвующих в передаче вращательного движения и передающая крутящий момент.

Ось является деталью, предназначенной только для поддержания вращающихся частей, и в передаче энергии непосредственно не участвует.

В конструктивном отношении особой разницы между осью и валом почти нет, однако по характеру работы они существенно отличаются друг от друга. Главное отличие оси от вала состоит в том, что ось при работе испытывает только деформацию изгиба, вал же кроме деформации изгиба обязательно подвергается и деформации кручения. Кроме того вал является всегда подвижной деталью, а ось может быть как подвижной так и не подвижной. Если ось неподвижна, то в этом случае ее опорные части не обязательно должны иметь форму тела вращения.

Валы отличаются большим разнообразием конструктивных форм, зависящих от назначения, условий работы и т.п., поэтому их классифицируют по следующим основным признакам:

1. По назначению: передаточные, несущие детали передач; специальные, несущие рабочие органы машины;

2. По форме геометрической оси: прямые; коленчатые; с изменяемой формой оси (гибкие);

3. По профилю поперечного сечения: круглые цилиндрические, шлицевые; фасонно-профильные; граненые;

4. По наличию осевого отверстия: полые с отверстием по части длины; сплошные без отверстия;

5. По изменению сечения вдоль геометрической оси: постоянного сечения, ступенчатые с цилиндрическими и коническими участками;

6. По числу опор: консольные (полуоси) ; двухопорные, многоопорные.

Основные элементы конструкции валов и осей – цапфы, посадочные поверхности и переходные участки.

Цапфы – участки осей и валов, которыми они соприкасаются с опорами. Цапфы на конце валов или осей получили название шипов, а в середине их шеек.

Шипы и шейки передают опорам только радиальную нагрузку.

Цапфа, предназначенная для передачи осевой нагрузки, независимо от ее расположения называется пятой.

Опоры, на которых лежат шипы и шейки, называются подшипниками, а опоры пят – подпятниками.

Диаметры посадочных поверхностей валов и осей выбираются по ГОСТу, а диаметры под подшипники качения – по стандартным размерам внутренних колец подшипников.

Валы и оси являются ответственными деталями механизмов и машин. В случае их поломки, как правило, разрушаются и другие детали, что приводит к выходу из строя всей машины. Поэтому к валам и осям предъявляются определенные требования, а именно: достаточные прочность и жесткость, износостойкость трущихся поверхностей, технологичность конструкции, удобство изготовления и сборки. Эти требования могут быть обеспечении при условии правильного расчета и конструирования валов и осей, а также обоснованного выбора материала, технологии изготовления и упрочнения их изнашиваемых частей.

Материалы валов и осей должны быть прочными, хорошо обрабатываться и иметь высокий модуль упругости.

Чаще всего для их изготовления применяются углеродистые и легированные стали в виде проката или поковок , значительно реже – стальное литье.

Из углеродистых сталей используют ст 30,40,45,50, менее ответственные валы изготавливают из ст 4 и ст 5

Быстроходные валы и оси ответственного назначения изготавливают из легированных сталей 20Х, 12ХНМА и т.п.

Для упрочнения поверхности валов и осей используют закалку (в том числе т.в.ч.) или цементацию, иногда азотирование.

Основными критериями работоспособности валов и осей являются усталостная прочность и жесткость.

Усталостная прочность оценивается коэффициентом запаса прочности, а жесткость - допускаемым прогибом в местах посадки деталей, а также допускаемыми углами наклона и закручивания сечений.

Практика показывает, что разрушение валов и вращающихся осей в большинстве случаев носит усталостный характер, поэтому основным является расчет валов и осей на усталостную прочность.

Конструкция валов и осей должна быть такой, чтобы отсутствовали концентраторы напряжения.

Расчет и конструирование валов производят в следующей последовательности:

1. Выбирают материал вала;

2. Определяют размеры диаметрального сечения вала на различных участках на основе приближенных расчетов;

3. Производят конструирование вала и опорных узлов, в результате чего в первом приближении определяются форма вала, его габаритные размеры , и главное фактическое расстояние между опорами и точками приложения сил.

4. Составляют расчетную схему и проводят проверочный расчет с целью уточнения размеров, полученных при предварительных расчетах вала.

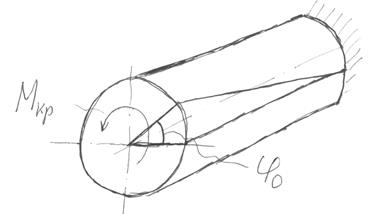

Приближенный расчет диаметральных сечений вала производят из условия чтобы напряжение кручения

,

,

Где  – крутящий момент действующий в сечении вала;

– крутящий момент действующий в сечении вала;  - полярный момент сечения, который можно принимать равным

- полярный момент сечения, который можно принимать равным  ;

;  - допускаемое напряжение кручения,

- допускаемое напряжение кручения,

Исходя из этого можно определить предварительный диаметр сечения

Где  – коэффициент запаса

– коэффициент запаса

Далее диаметр округляют по ГОСТ до стандартной величины.

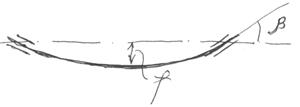

Проверочные расчеты проводят : 1) на усталостную прочность в наиболее опасных сечениях. 2) на статическую прочность при действии пиковых нагрузок в наиболее опасных сечениях вала. Кроме этого производят расчет вала на жесткость. Изгибная жесткость оценивается прогибом  и углом наклона

и углом наклона  .

.

Крутильная жесткость оценивается углом закручивания  на единицу длины вала.

на единицу длины вала.

При необходимости производят расчет валов с учетом колебаний. Все проверочные расчеты производятся с помощью специальных методик.

В отличие от валов, оси подвергаются только изгибу. Поэтому проектный расчет осей на статическую прочность выполняют аналогично расчету балок с шарнирными опорами методами сопротивления материалов.

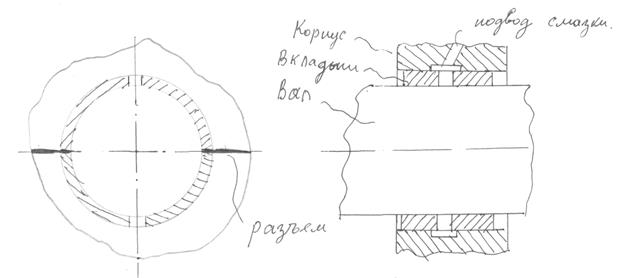

Опоры скольжения

предназначены для передачи нагрузок от осей и валов на корпус машины. Опоры воспринимающие радиальную нагрузку называют подшипниками, а опоры нагружаемые осевыми силами – подпятниками. Существует большое многообразие конструкций подшипников скольжения.

Для устранения заеданий, которые возможны при перекосе (прогибе) вала или оси обычно назначают  или устанавливают самоустанавливающийся вкладыш.

или устанавливают самоустанавливающийся вкладыш.

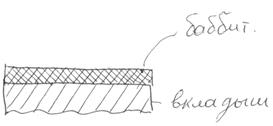

Вкладыши подшипников скольжения изготавливают из материалов обладающих достаточной прочностью, антифрикционными свойствами, высокой износостойкостью и хорошей прирабатываемостью к цапфе вала. К ним относятся сплавы: бронза, баббит, латунь, сплавы на алюминиевой основе (алькусипы), антифрикционный чугун и некоторые неметаллические материалы. Оловянистые бронзы дорогие, поэтому используются в ответственных подшипниках, воспринимающих значительные нагрузки, в том числе ударные и переменные. Менее дефицитными являются свинцовые и алюминиевые бронзы, а так же баббиты (содержат до 83% олова) Баббиты заливают тонким слоем во вкладыш из чугуна или стали.

К неметаллическим антифрикционным материалам относятся: прессованная древесина, древесно-слоистые пластики, текстолит, капрон, резина, металлокерамика. Данные материалы хорошо работают в воде и в масле, но при высоких температурах (от  С до

С до  С) теряют свои антифрикционные свойства.

С) теряют свои антифрикционные свойства.

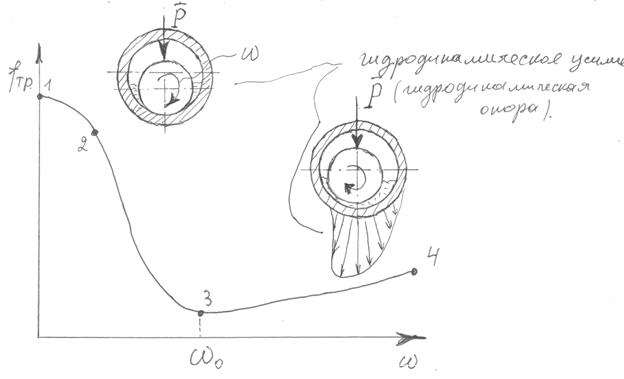

В опорах скольжения в зависимости от условий взаимодействия трущихся элементов трение может быть: сухим, граничным, полужидкостным и жидкостным. Сухое трение – трение без смазки. Граничное отличается от сухого наличием в отдельных точках контакта смазочных пленок (толщина  мкм ). Жидкостное трение – есть зазор.

мкм ). Жидкостное трение – есть зазор.

1-2 – сухое и граничное трение, 2-3 – полужидкостное трение, 3-4 – жидкостное трение.

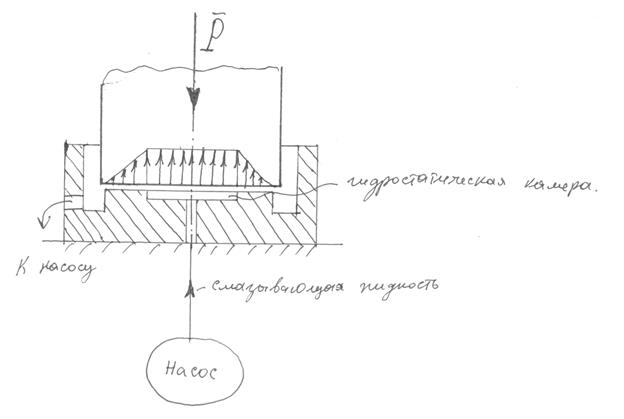

Наряду с гидродинамическими опорами существуют и гидростатические опоры.

, где

, где  - давление в гидростатической камере,

- давление в гидростатической камере,  - площадь камеры.

- площадь камеры.

Расчет гидродинамических подшипников (аналитический) достаточно сложен т.к. невозможно учесть многие факторы определяющие их работоспособность. Гидростатический подшипник более прост в расчете, но необходимо иметь устройство обеспечивающее подачу смазывающей жидкости.

Подшипники качения

Подшипники качения – часть опоры вала (или вращающейся оси), воспринимающая от него радиальные, осевые и радиально-осевые нагрузки, работающая в условиях трения качения. Подшипники качения имеют ряд преимуществ перед подшипниками скольжения. К основным их достоинствам, по сравнению с подшипниками скольжения относятся меньшие затраты энергии на процесс трения (момент трения в шарикоподшипниках примерно в 3-6 раз меньше, чем в подшипниках скольжения). Кроме этого они имеют меньшие габаритные размеры по ширине, меньший расход смазочных материалов.

Недостатками подшипников качения являются: ограниченные возможности работы при больших нагрузках и частотах вращения, большие габаритные размеры по диаметру, а также невозможность разъема. К недостаткам можно отнести сравнительно высокую стоимость и возможность изготовления только на специализированном оборудовании. Подшипники качения стандартизованы.

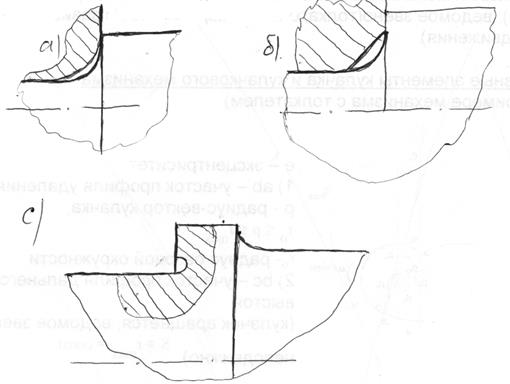

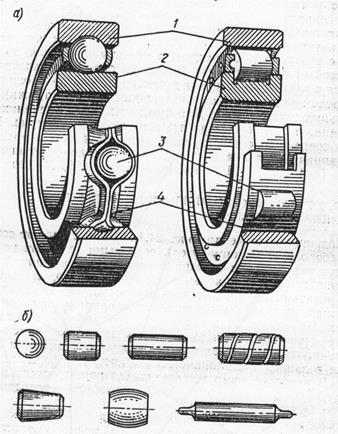

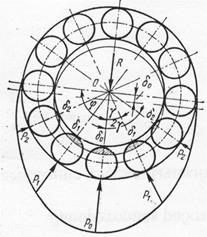

Конструктивно подшипник качения (см рис 1.а) представляет сборочную единицу, основными деталями которой являются тела качения – шарики или ролики различной формы 3, установленные между кольцами 1,2 и сепаратор 4, разделяющий тела качения.

рис. 1.а

Внутреннее кольцо насаживается на вал, наружное устанавливается в корпусе опорного узла машины.

Отдельные конструкции подшипников качения имеют более сложное устройство и включают другие детали, например закрепительные втулки, защитные шайбы, войлочные уплотнения и др.

Подшипники качения классифицируются по следующим основным признакам: 1) по направлению воспринимаемой нагрузки – радиальные, радиально-упорные и упорные; 2) по форме тел качения – шариковые и роликовые, причем последние могут быть с различными видами роликов (см. рис. 1.б); 3) по числу рядов тел качения – однорядные и многорядные; 4) по способности самоустанавливаться – самоустанавливающиеся (сферические) и несамоустанавливающиеся. По габаритным размерам подшипники делятся на пять серий: свехлегкая, особо легкая, средняя и тяжелая, в зависимости от ширины делятся на особо узкие, узкие, нормальные, широкие и особо широкие.

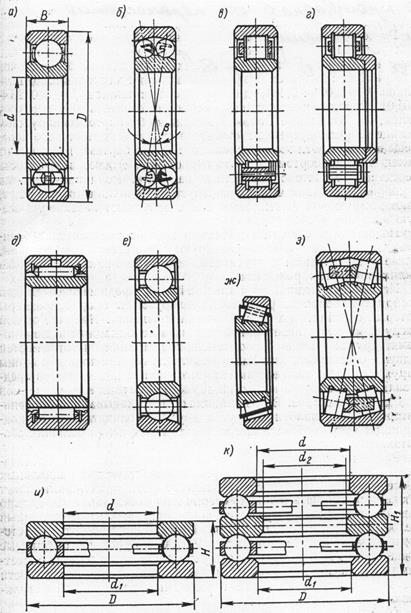

На рис. 2 представлены основные типы подшипников качения.

рис.2

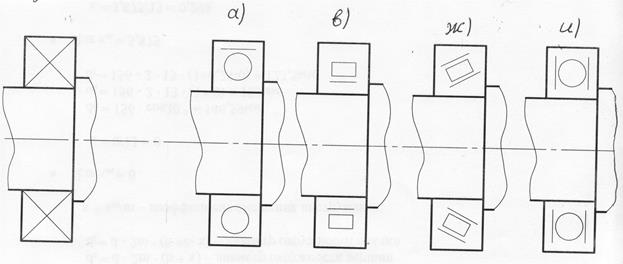

Схемное (упрощенное) изображение подшипников качения.

| Без указания типа подшипника | С указанием типа подшипника (а,в,ж,и) |

|

Радиальные шариковые и роликовые (рис. 2. а,в) подшипники воспринимают главным образом радиальные нагрузки. Однорядные радиальные шарикоподшипники (рис. 2. а) дают возможность передавать и осевую нагрузку в пределах 60% от неиспользованной радиальной. Радиальные двухрядные сферические подшипники (рис. 2.б) используются при недостаточно жестких двухопорных валах, а также при невозможности обеспечить строгую соосность опор. Они передают осевую нагрузку до 20% от неиспользованной радиальной.

Грузоподъемность роликоподшипников при тех же габаритных размерах значительно выше, чем шарикоподшипников (контакт по линии). Однако потери на трение больше: для шарикоподшипников  , для роликоподшипников

, для роликоподшипников  . Роликовые подшипники чувствительны к перекосу валов более, чем шариковые. Роликовые подшипники с двумя бортами на одном из колец и одним бортом на другом (рис. 2.в) дают возможность передавать односторонние осевые нагрузки. Подшипники с витыми роликами хорошо противостоят радиальным нагрузкам. Они не фиксируют вал в осевом направлении, менее чувствительным к перекосам, чем подшипники с длинными цилиндрическими роликами.

. Роликовые подшипники чувствительны к перекосу валов более, чем шариковые. Роликовые подшипники с двумя бортами на одном из колец и одним бортом на другом (рис. 2.в) дают возможность передавать односторонние осевые нагрузки. Подшипники с витыми роликами хорошо противостоят радиальным нагрузкам. Они не фиксируют вал в осевом направлении, менее чувствительным к перекосам, чем подшипники с длинными цилиндрическими роликами.

Игольчатые подшипники (рис. 2.д) предназначаются для восприятия больших радиальных нагрузок в опорах, размеры которых ограничены в радиальном направлении. Иголки имеют размеры: в диаметре не более 5 мм и длина от 4 до 12 диаметров. Как правило сепаратор не используется. Работают игольчатые подшипники как при малых, так и при больших частотах вращения.

Радиально-упорные шарико- и роликоподшипники предназначены для восприятия одновременно действующих радиальных и осевых нагрузок одного направления.

Конические роликовые радиально-упорные подшипники (рис. 2.ж) служат для восприятия значительных радиальных и осевых нагрузок одного направления. Эти подшипники несамоустанавливающиеся и чувствительны к перекосу осей вала и расточек корпуса. Поэтому применяют двухрядные конические роликовые подшипники (рис. 2.з)

Упорные шарико- и роликоподшипники предназначаются для восприятия осевых нагрузок. При больших частотах вращения работают неудовлетворительно.

Подшипники качения маркируются нанесением на торцы колес цифр и букв, условно обозначающих внутренний диаметр, серию, тми, конструктивные особенности и другие признаки.

Нагрузка на тела качения распределяется неравномерно (см. рис.3).

рис.3

Поэтому основными причинами потери работоспособности подшипников является усталостное выкрашивание поверхностей тел качения и беговых дорожек, абразивный износ при попадании пыли и абразивных частиц, пластические деформации из-за действия ударных нагрузок. Кроме этого наблюдается разрушение сепаратора от действия центробежных сил и тел качения.

Выбор подшипников производится по каталогам и состоит из подбора типа подшипника и определения его наиболее рациональных размеров. Подшипники качения рассчитываются на долговечность (ресурс) по динамической и статической грузоподъемности. Методы расчета стандартизированы и соответствуют рекомендациям ИСО.

Смазка подшипников качения является необходимым условием правильной и надежной работы опор валов и осей. Основное назначение смазки: уменьшение трения, отвод тепла, уменьшение шума при работе подшипника. Кроме того смазка защищает от коррозии. Используются консистентные и жидкие смазки. Консистентные смазки используют при окружных скоростях до  . Существуют различные системы смазки.

. Существуют различные системы смазки.

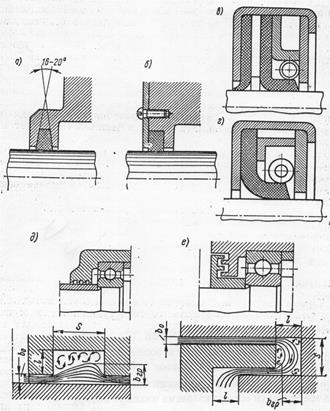

Уплотнительные устройства (рис. 4)

рис.4

Служат для предохранения подшипников от попадания в них пыли, грязи, а также для того, чтобы предотвратить вытекание из них масла. Уплотнения делятся на : 1) контактные; 2) щелевые ; 3) лабиринтные ; 4) защитные мазеудерживающие кольца и маслоотражательные шайбы. Наибольшее распространение получили контактные уплотнения из войлочных (рис. 3.а), фетровых (рис. 3.б) и кожаных (рис. 3 в,г) колец. Они наиболее просты и дешевы, хорошо предохраняют от грязи и вытекания масла при скоростях  , рекомендуются для машин работающих в обычных незагрязненных помещениях.

, рекомендуются для машин работающих в обычных незагрязненных помещениях.

Щелевые и лабиринтные уплотнения (рис. 3.д,е) применяются в быстроходных узлах и являются одним из наиболее совершенных и надежных типов уплотнений. Работа их не ограничена окружной скоростью, температурой узла, видом его смазки. Малый зазор сложной извилистой формы, между вращающейся и неподвижной частями узла, заполненный консистентной смазкой, предохраняет подшипники от грязи и препятствует вытеканию масла.

Кроме этого используются стандартные (рис .4.ж) уплотнительные манжеты (резинометаллические), позволяющие обеспечить надежное уплотнение валов вращающихся со скоростями до  , при избыточном давлении в корпусе механизма до 0,1 МПа .

, при избыточном давлении в корпусе механизма до 0,1 МПа .

Тема №6 Динамика (механизмов и машин)

Динамика механизмов и машин ( машинных агрегатов) – это раздел курса, изучающий движение машинного агрегата при учете сил, действующих на его звенья. Проблему можно разбить на следующие взаимосвязанные задачи:

1.Исследование движения МА под действием заданных сил и моментов

2.Исследование неравномерности движения машинного агрегата.

3.Основа теории автоматического регулирования машин

4.Силовой анализ механизмов

5.Уравновешивание движущихся масс.

Прежде чем решать эти задачи, рассмотрим некоторые понятия, используемые в динамике МА.

Основные режимы движения машинного агрегата. Цикл.

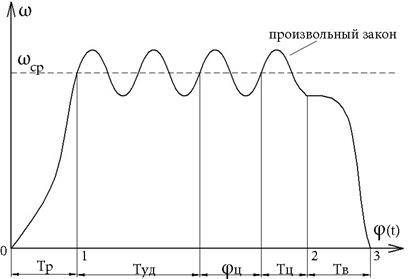

При анализе зависимости между угловой скоростью ведущего звена и углом его поворота на всем интервале работа машины, для большинства машин характерны следующие особенности.

|

Вначале происходит разгон машины Tp, где ω → от 0 до ωср. На данном режиме работы движущих сил больше, работы совершаемой силами сопротивления (Ag>Ac). Далее, как правило, решим установившегося движения Tуд.

ω периодически изменяется колеблясь около. Наименьший интервал времени на котором происходит изменение ω называется периодом или циклом.

Обычно φцикла =  ) Туд = n*Тцикла , , где n-число циклов, а

) Туд = n*Тцикла , , где n-число циклов, а

Тц – время одного цикла.

Работа движущих сил за цикл в этом режиме равна работе сил сопротивления (Ag = Ac)

Последний режим работы – выбег. То есть на данном режиме угловая скорость ведущего звена уменьшается от ωср до 0, а Ас > Ag

Понятие о КПД машинного агрегата

Для характеристики установившегося режима вводится важное понятие. Чтобы определить его рассмотрим более подробно работу Ас, которую совершают силы сопротивления. Очевидно что Ас состоит из работы которую совершают силы полезного сопротивления Апс (для преодоления которых и создана машина), а также работы , которую совершают силы трения в кинематических парах и сила сопротивления среды Ат .

Ас = Апс + Ат . Из вышесказанного следует (см. понятие цикла работы)

Ag = Aпс + Ат (1)

Или

1 = η + ξ (2)

Где  - механический КПД машинного агрегата

- механический КПД машинного агрегата

- механический коэффициент потерь МА

- механический коэффициент потерь МА

Из (2) следует, что 0 ≤ η < 1 , 0 < ξ ≤ 1 , где знак = относится к режиму холостого хода (т.е. нет полезной нагрузки)

КПД – важная характеристика машины, так как в среднем показывает насколько она экономична, энергетически целесообразна. Поскольку точное определение η зависит от точности определяемых сил трения или сопротивления среды (а это достаточно сложно), его величина находится, как правило экспериментально.

Только для некоторых простых механизмов можно теоретически определить КПД

Если МА можно представить в виде совокупности простых механизмов (или механизмов с известным КПД), соединенных последовательно, параллельно или смешанным образом, возможна теоретическая оценка его общего КПД

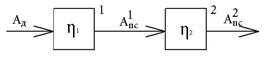

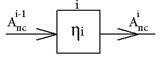

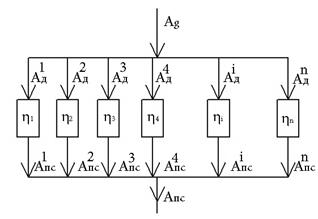

А) Последовательное соединение

|

|

|

Из определения следует:

,

,  ,

,

Где  - КПД всей машины;

- КПД всей машины;  1 – КПД первого механизма;

1 – КПД первого механизма;  i – КПД i-го механизма;

i – КПД i-го механизма;

С другой стороны, очевидно, что

Окончательно

(3)

(3)

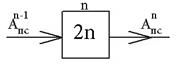

Б) Параллельное соединение

|

(4)

(4)

В зависимости от того какую работу легче определить на практике (4) можно представить

или

или  (5)

(5)

Если схема машинного агрегата представляет собой цепь последовательных и параллельных соединений то пользуются зависимостями (3) и (5)

На практике работу определить значительно сложнее, и лучше оперировать понятием «мощность механизма» N (работа в единицу времени)

Тогда имеем зависимость для КПД аналогичные (3) и (5) только вместо А имеем N

1. Исследование движения машинных агрегатов под действием сил и моментов

Постановка задачи:

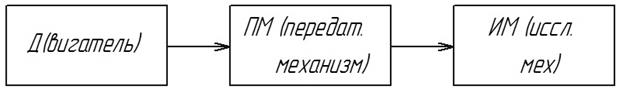

Любой машинный агрегат можно представить в виде блок-схемы

|

Задача исследования движения МА является задачей отыскания действительного закона движения звеньев МА, который бы учитывал не только действие на него внешних сил и моментов, но также и взаимное влияние механизмов входящих в машинный агрегат.

Существует 2 пути решения задачи:

1.Разбиение всего МА на отдельные звенья, составление уравнений движения этих звеньев (в форме уравнений Лагранжа 2-го рода или второго закона Ньютона) и решение полученной системы дифференциальных уравнений. Этот способ применяется для исследования для исследования динамики конкретных машин. Решение очень сложное, т.к. эта система нелинейных дифференциальных уравнений и в правой части содержатся неизвестные реакции связей, действующие в кинематических парах.

2.Второй путь основан на рассмотрении МА как некоторой дискретной механической системы, обладающей несколькими степенями свободы. Для подавляющего большинства МА ω=1 . Для них целесообразна замена МА некоторой условной механической системой с одной степенью свободы. Эта условная механическая система, с ω=1, получила название динамической модели МА (расчетная схема для решения поставленной задачи) или звена приведения.

Рассмотрим виды динамических моделей МА с одной степенью свободы.

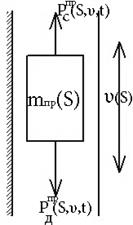

Для плоских механизмов в расчетной практике используется 2 вида моделей. Эти модели применяются в зависимости от того какое движение совершает звено приведения: вращательное или поступательное. Условные параметры обозначенные на рисунке получили название приведенных параметров.

|

|

Искомые функции, характеризующие закон движения звена приведения ω, v. Наиболее удобно в качестве звена приведения выбирать звено МА, движение которого описывается одной обобщенной координатой (это, как правило входное звено). В этом случае можно сразу найти его реальный закон движения, а далее, реальные законы движения остальных звеньев

Рассмотрим как находятся приведенные параметры моделей представленных выше:

Для определения приведенных инерциальных параметров Jпр ; mпр используют равенство кинетической энергии звена приведения и кинетической энергии реальной машины:

Eпр = Eр.м. (1)

Для 1-ой модели:

,

,  (2)

(2)

Дата добавления: 2015-12-22; просмотров: 1076;