Элементы пневмоприводов

В состав пневмоприводов, как и гидроприводов, входят исполнительные механизмы (поршневые, плунжерные, мембранные и сильфонные пневмо-двигатели возвратно-поступательного движения, поворотные двигатели и пневмомоторы), распределительные устройства с ручным, электромехани-ческим и пневматическим управлением (золотниковые, клапанные, крановые), управляющие устройства, обеспечивающие переключение распределителей в соответствии с требуемой последовательностью технологических операций, пневмопреобразователи, пневмоусилители, датчики состояния, например, рассмотренные выше конечные переключатели, задатчики закона движения исполнительного механизма, например, дроссели. Конструктивно многие элементы аналогичны применяемым в гидроприводах.

Источником сжатого воздуха в пневмоприводах являются компрессоры поршневого и пластинчатого типа.

Конструкции поршневых компрессоров простого (а) и двойного (b) действия, представленные на рис.54, во многом напоминают паровые машины, но рабочие процессы в них имеют противоположное направление.

|

Рис. 54

(delivery – нагнетание; induction – всасывание;

water jacket – водяная рубашка; clearance volume – мертвый объем;

stroke volume – объем, описываемый поршнем)

На рис.55 в p-v-диаграмме изображены обратимые процессы изотер-мического (1-2) и (адиабатного 1-2') сжатия. В первом случае абсолютная величина потребляемой компрессором удельной работы, если считать сжимаемый газ идеальным, равна

|

а во втором

|

В действительности сжатие газа сопровождается теплообменом со стенками цилиндра и может быть описано политропой с переменным показателем. Вначале, когда тепловой поток направлен от стенок цилиндра к свежей порции газа, n> k, а в конце процесса сжатия, когда меняется направление теплового потока, n< k. Работу компрессора в этом случае рассчитывают по среднему показателю политропы. Дополнительное влияние на характер процесса оказывает тепло трения.

Потери в реальных компрессорах учитываются изотермическим КПД при интенсивном охлаждении цилиндра или адиабатическим КПД, если оно отсутствует. Для промышленных компрессоров hиз=0,5-0,8; hад =0,82-0,85.

Работа, потребляемая неохлаждаемыми компрессорами, может быть уменьшена переходом на двухступенчатое сжатие с охлаждением газа в межступенчатом теплообменнике до исходной температуры. Наглядно это иллюстрируется рис.55, где экономия работы изображается заштрихованной площадкой.

|

|  |

|

рпром

рпром

|

р1 1

р1 1

|

Рис. 55

Рис. 55

На рис.56 схематично изображен объемный пластинчатый компрессор. Он состоит из ротора, расположенного экцентрично в корпусе и опирающегося на подшипники. В пазы ротора вставлены подвижные пластины, изготавливаемые из антифрикционных материалов. Когда пластина проходит всасывающее окно, начинается сжатие газа вследствие уменьшения объема между ротором и корпусом компрессора. После открытия нагнетательного окна сжатый газ выталкивается в ресивер.

|

Рис.56

Производительность пластинчатых компрессоров достигает 150 м³/мин, а отношение давлений в специальном исполнении – до 20.

Схема управления пневмоприводом с контролем по давлению приведена на рис.57. Оно обеспечивается клапаном, срабатывающим по достижении заданного давления или разности давлений в полостях.

|  |  |

2 5

2 5

y

3 1

4

Рис. 57

В исходном положении нижняя полость клапана 1 и поршневая полость пневмоцилиндра 2 соединены через распределитель 3 и дроссель 4 с атмо-сферой. В верхнюю полость клапана и штоковую полость пневмоцилиндра поступает сжатый воздух. Поршень находится в крайнем левом положении, а канал управления у, который дает команду на выполнение следующей опе-рации, перекрыт, так как объект 5 не зажат. При переключении распределителя сжатый воздух поступает в поршневую полость цилиндра, поршень передвигается вправо и зажимает объект. Одновременно падает давление в верхней полости клапана и растет в нижней. Когда разность давлений станет достаточной для преодоления усилия пружины клапана, управляющий канал открывается и подается команда на выполнение следующей операции.

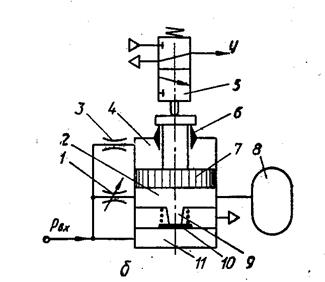

С аналогичной целью может использоваться пневмоклапан, показанный на рис.58. При подаче воздуха в полость 11 мембрана 10 перекрывает сопло 9, отсекая рабочую полость 2 от атмосферной линии. Через регулируемый дрос-сель 1 она и емкость 8 наполняются воздухом. Одновременно через дроссель 3 воздух поступает в полость 4, создавая противодавление. Через некоторое время давление в рабочей полости становится достаточным для перемещения поршня с заслонкой на штоке. Полость 4 быстро опорожняется, шток “выстре-ливает” и переключает распределитель 5, на выходе которого появляется сигнал управления у. В конце хода поршень перекрывает щель 6 и полость 4 герметизируется. Для подготовки клапана к повторному срабатыванию достаточно снять давление на входе. Откроется сопло 9 и опорожнится емкость 2. Под действием пружины распределителя 5 поршень вернется в исходное положение. Изменение времени появления управляющего сигнала достигается подбором объема емкости 8 и настройкой дросселя 1.

Управление может также осуществляться с контролем по перемещению. Кроме приведенных выше примеров с конечными выключателями, к этой группе относятся приводы с кулачковыми переключателями каналов пнев-мораспределителей и шифраторами с кодирующим диском или перфокартой (рис. 59).

|

|

| Рис. 58 | Рис. 59 |

Пневмопреобразователи выполняются по принципу компенсации пере-мещения чувствительного элемента или компенсации усилия на него, которые преобразуются в пропорциональное давление воздуха.

К первой группе относятся рассмотренные в гидроприводе преобразова-тели типа сопло-заслонка, имеющие близкие к линейным характеристики.

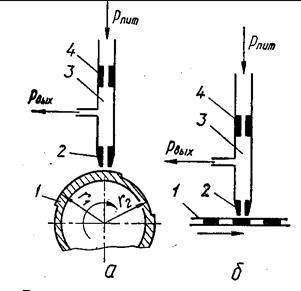

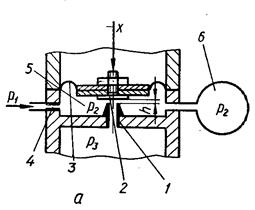

Представителем второй группы является преобразователь, изображенный на рис.60.

|

|

Рис. 60

Он состоит из нерегулируемого дросселя 4, через который воздух от источ-ника питания с давлением р1 поступает в междроссельную камеру 5, управ-ляемого дросселя 2 с заслонкой 1, смонтированной на эластичной мембране 3, защемленной в корпусе преобразователя. Обычно мембраны изготавливают из прорезиненной ткани или металлизированного найлона. Входным сигналом преобразователя является усилие х, приложенное к центру мембраны. Компенсация этого усилия осуществляется давлением р2 находящегося в камере 5 воздуха, которое пропорционально перемещению заслонки. Воздух с этим давлением направляется в распределитель пневмодвигателя.

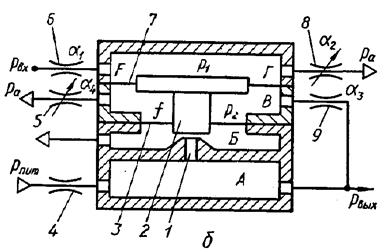

Дискретный усилитель мембранного типа изображен на рис.61. Он сос-тоит из камер А,Б,В, разделенных мембранами 4 и 2. Жесткие центры мембран связаны втулкой 3 и являются одновременно заслонками сопел 1 и 6. Пружина 5, настраиваемая на определенный порог срабатывания, прижимает мембран-ный блок к соплу 1, питаемому сжатым воздухом с давлением р1. Воздух с давлением р2, подлежащим усилению, подводится в камеру Б. Выходная линия усилителя с давлением р3 через сопло 6 и камеру В связана с атмосферой. При отсутствии входного сигнала заслонка под действием пружины перекрывает сопло 1 и воздух в выходную линию не поступает. Когда давление р2 превышает порог чувствительности мембраны, открывается сопло 1 и перекрывается сопло 6. Происходит усиление входного сигнала вплоть до давления питания р1.

Дата добавления: 2015-11-26; просмотров: 934;