МІСЦЕ ТА ПРИЗНАЧЕННЯ МАШИН

У ПОДРІБНЮВАЛЬНО-СОРТУВАЛЬНИХ УСТАНОВКАХ

Процес поділу породи на частини, коли механічним чи іншим способом долаються сили зчеплення між частинками породи, внаслідок чого утворюються її нові поверхні, називають подрібненням. Механіка руйнування гірських порід і фізичні явища, які при цьому відбуваються, дуже складні. Справді, міцність, форма, щільність і стан поверхні кам'яної сировини так само, як і форма подрібнювальних частин машини, траєкторія і швидкість руху, різні поєднання цих та інших факторів, роблять процес подрібнення таким, що не піддається математичному опису.

Сили зчеплення поділяються на два види: сили, що діють усередині частинок породи, і сили, що діють між частинками. На процес подрібнення вирішальний вплив мають сили, що діють між частинками (міжкристалічні сили), оскільки руйнування відбувається у найслабших місцях площинах спайності. Ці міжкристалічні сили зумовлюються різними факторами, х не можна визначити точно.

Складність процесу подрібнення, яка унеможливлює створення єдиної універсальної теорії, зумовила появу різних гіпотез, так званих теорій подрібнення. До них належать гіпотези Реттінгера, Кирпичова-Кіка, Бонда. Проте в розрахунках машин їх застосовують рідко через відсутність складових параметрів формул що пропонуються. В основному ці формули є залежностями між затрачуваною роботою та окремими характеристиками матеріалу, що подрібнюється (поверхнею, об'ємом, масою).

За характером дії на матеріал, що подрібнюється, виокремлюють чотири способи руйнування: роздавлювання, розколювання, ударний і стирання.

Такий поділ можна вважати умовним. Наприклад, роздавлювання і розколювання є явищами одного роду. Відмінність полягає лише у різних контактах робочих органів і породи (точковий, лінійний або контакт по деякій площині). Розглядаючи ударний спосіб руйнування, слід зазначити, що статистичними чи динамічними можуть бути всі способи руйнування, оскільки такий поділ залежить від швидкості прикладання навантаження.

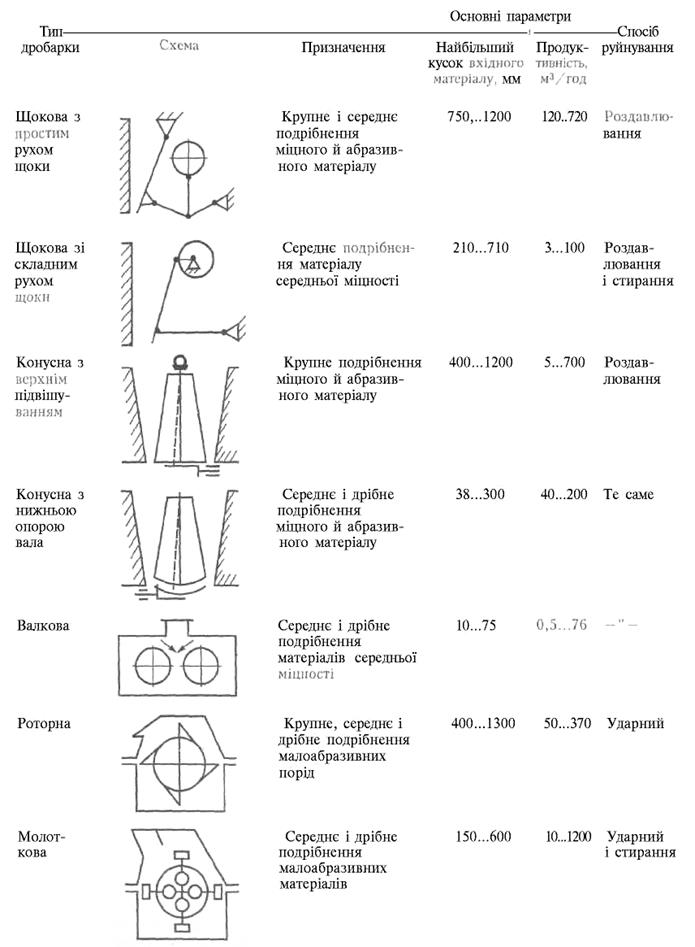

Подрібнюється матеріал у дробарках і млинах. Дробарки використовують для подрібнення великих кусків (початковий розмір до 1500 мм), а млини - для отримання порошків з початковим розміром частинок 0,3...0,5 мм. Принципові схеми дробарок, призначення та основні параметри їх наведено в табл. 3.1.

Для використання подрібненого матеріалу його слід розподілити на фракції. Машини, об'єднані в одному агрегаті з дробарками, називають грохотами, а машини, які працюють у комплекті з млинами, — класифікаторами, сепараторами та фільтрами.

Отже, для подрібнення призначена подрібнювально-сортувальна установка, а для помелу — помольно-очисна.

Головною функцією установок є перетворення певної кількості кам'яного матеріалу з вихідного стану в готовий продукт і розподіл його на відповідні фракції. Зменшення кусків подрібнюваного матеріалу характеризується ступенем подрібнення і:

i = Dcp/dcp (3.1)

|

Таблиця 3.1. Схеми дробарок і їх застосування

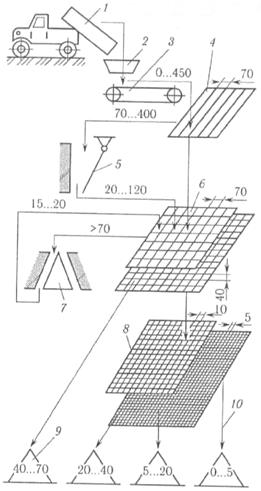

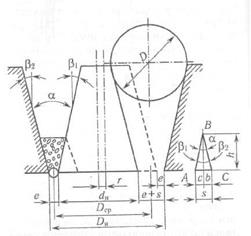

Рис. 3.1. Схема подрібнювально-сортувальної

установки двостадійного подрібнення:

1- автосамоскид; 2 - приймальний бункер; 3 - пластинчастий живильник; 4 - колосниковий грохот; 5 - дробарка первинного подрібнення; 6,8 - вібраційні грохоти; 7 - дробарка вторинного подрібнення; 9 — склади готової продукції; 10 — конвеєри

де D і d — середньозважені розміри частинок відповідно вихідного матеріалу та готового продукту, що визначаються ситовим аналізом.

Ступінь подрібнення на дробильному устаткуванні становить від 3 до 30, а при помелі — 1000.

Залежно від ступеня подрібнення установки можуть бути одно-, дво- і три-стадійні. Кількість стадій подрібнення, які забезпечили б потрібний ступінь подрібнення, визначають за залежністю

i = i1i2…in (3.2)

де in — ступінь подрібнення на окремій стадії.

Ступінь подрібнення, що реалізується в одній дробарці, не перевищує певних оптимальних значень. Наприклад, для щокових дробарок ступінь подрібнення і = 3...6, для конусних — і = 5...8. Якщо ступінь подрібнення більший за ці значення, то застосовують дво- та тристадійне подрібнення або замкнений цикл подрібнення. При замкненому циклі подрібнення відсортована частина подрібнюваної породи, розмір зерен якої більший за потрібний, повертається до тієї самої дробарки.

Двостадійне подрібнення застосовують переважно при виробництві щебеню, а три-стадійне — на великих підприємствах з річною продуктивністю понад 200 тис. м3.

Типову схему подрібнювально-сортувальної установки двостадійного подрібнення зображено па рис. 3.1. Установка призначена для подрібнення щебеню таких фракцій, мм: 0...5; 5...20; 20.. .40; 40...70. На першій стадії використовують щокові, конусні або роторні дробарки крупного подрібнення, на другій — конусні, валкові та інші дробарки. Якщо гірська маса, що надходить до дробарки, містить менше ніж 20 % готового щебеню, то перед дробаркою встановлюють колосниковий нерухомий грохот. Це розвантажує дробарку і запобігає переподрібненню матеріалу.

Прийнято вважати (див. рис. 3.33), що матеріал, який надходить па грохот, є вихідним продуктом, зерна матеріалу, що залишаються па ситі грохота, — надрешітним, або верхнім, продуктом (класом), а та частина, яка пройде крізь отвори сита, — підрешітним, або нижнім, продуктом (класом).

Розрахунок основних параметрів подрібнювально-сортувальної установки. Вихідними даними для цього розрахунку є продуктивність і гранулометричний склад продуктів подрібнення. Розрахунок установки здійснюють у такій послідовності:

1. За залежністю (3.2) встановлюють кількість стадій.

2. Складають загальну схему установки.

3. Визначають кількість гірської маси, що відсіюється на колосниковому грохоті, м3/год,

Пк =  (3.3)

(3.3)

де Пгод — погодинна продуктивність грохота; d2 , d1 — граничні розміри матеріалу, що відокремлюється (для наведеного прикладу d2 – d1 = 70 - 40 = 30 мм, див. рис. 3.1); D — максимальний розмір кусків гірської маси; Ек - ефективність грохочення (для колосникових грохотів Ек = 0,6...0,7).

4. Обчислюють продуктивність дробарки на першій стадії, а потім за довідником обирають конкретний вид дробарки, яка забезпечує цю продуктивність з урахуванням вихідного отвору. Наприклад, якщо взяти, що загальна продуктивність становить 40 м3/год, то

Пдр =

Розмір вихідного отвору залежить від розміру вихідного продукту (в нашому випадку 70мм) з урахуванням можливого ступеня подрібнення (і = 400/70 = 5,7; умова для щокових дробарок виконується).

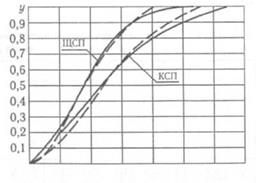

5. Визначають фракційний склад продуктів подрібнення за графіком зернового складу (рис. 3.2), де по осі ординат відкладають відносну продуктивність, а по осі абсцис — відношення для верхньої та нижньої меж фракції: х = d/i (d— межа фракції, мм; l — ширина вихідного отвору дробарки, мм). Ці графіки будують експериментальним способом за допомогою ситового аналізу.

Для розрахунку можна також використати аналітичні функції (на рис. 3.2 зображені штриховою лінією):

• щокових дробарок

y =

(3.4)

(3.4)

• конусних дробарок

y =

(3.5)

(3.5)

6. Установлення дробарки на другій стадії подрібнення. Добирають за продуктивністю, яка має забезпечити перероблення матеріалу, що надходить до машини із сита проміжного грохота, а також за розміром максимального куска матеріалу Dr max , отриманого після подрібнення на першій стадії:

Dr max = lщ Rmax (3.6)

де lщ — розмір вихідної щілини дробарки першої стадії; Rmax - максимальний відносний розмір кусків (за даними табл. 3.2).

0 0,5 1.0 1,5 2,0 2,5 3,0 х

Рис. 3.2. Графіки зернового складу продуктів подрібнення:

ЩСП - шокові дробарки; КСП - конусні дробарки

За графіками залежності складу окремих фракцій від розміру вихідної щілини (див. рис. 3.2) визначають кількість щебеню певних фракцій після другої стадії подрібнення. Якщо кількість надмірного матеріалу становить понад 10 %, то організовують замкнений цикл.

Пропускна здатність дробарки в замкненому циклі має враховувати додаткове (циркуляційне) навантаження від матеріалу, що повертається до дробарки:

Пп =  (3.7)

(3.7)

де Пп — потрібна продуктивність дробарки, м3/год; По — потік матеріалу, що

надходить до дробарки із проміжного грохота після першої стадії подрібнення; q — циркуляційне навантаження, %.

Оскільки після повторного подрібнення матеріал рівномірно розподіляється на фракції, остаточно визначають гранулометричний склад продуктів подрібнення. До кількості готових фракцій щебеню, отриманих після другої стадії подрібнення, додають кількість готових фракцій щебеню, отриманих після першої стадії подрібнення і відокремлених на проміжному грохоті, і дістають остаточну кількість щебеню певних фракцій.

Згідно з технологічною схемою обирають грохоти.

У дробарці можуть бути надлишкові класи продуктів подрібнення, які наведено в табл. 3.2.

За графіками рис. 3.2 визначають значення у для меж фракції уві та уні , також обчислюють коефіцієнт зернового складу kфі = уві – уні .

Показники табл. 3.2 свідчать про те, що в кінцевому продукті завжди є певна кількість надлишкового класу продуктів (Внад), розмір яких перевищує розмір вихідного отвору дробарки. Помноживши отримані коефіцієнти зернового складу kфі на погодинну продуктивність дробарки, дістають кількість матеріалу потрібних фракцій, а також кількість надлишкового матеріалу.

Якщо у складі продуктів подрібнення є понад 10 % надлишкового матеріалу, то встановлюють дробарку другої стадії подрібнення. За наявності в продукті розвантаження дробарки першої стадії готового щебеню понад 20 % перед дробаркою другої стадії встановлюють проміжний грохот і відбирають з потоку готову частину щебеню.

Кількість сит на кожному грохоті

nc = n – 1 (3.8)

де n — кількість отриманих фракцій щебеню.

Для проміжного грохочення, де матеріал розподіляється на дві фракції, застосовують одно- або двоситові (з одним знятим ситом) грохоти. Для остаточного сортування та отримання певних фракцій щебеню призначені дво- і триситові грохоти.

Таблиця 3.2. Кількісні показники надлишкових класів подрібнених продуктів для різних видів дробарок

| Вид дробарки | ||||||||

| Конусна | ||||||||

| Матеріал | Щокова | крупного подрібнення | середнього подрібнення | дрібного подрібнення | ||||

| Внад , % | Rmax | Внад , % | Rmax | Внад , % | Rmax | Внад , % | Rmax | |

| М'який Середньої міцності Твердий | 25 35 | 1,3 1,5 1,7 | 10 20 | 1.1 1,4 1,6 | 1,3...1,5 1,8...2,0 2,4..2,6 | 25 45 65 | 1,7...2,0 2,2...2,5 2,7...3,0 |

Щоб дістати щебінь із певними розмірами, на грохоті встановлюють сита з квадратними отворами таких розмірів:

dc =  (3.9)

(3.9)

де d — граничний розмір фракції, що відокремлюється; a — кут нахилу сита. Якщо сита мають круглі отвори, то діаметр отворів слід збільшити в 1,25 раза. Згідно з розрахованими розмірами отворів установлюють сита зі стандартними отворами.

Вибір грохота залежить від площі сита. Для дво- та триситових грохотів визначають площу всіх сит.

При розрахунку враховують, що па нижнє сито надходить матеріал у кількості

Пн=Пг - Пв (3.10)

ЩОКОВІ ДРОБАРКИ

Щокову дробарку вперше запропонував американський інженер Дж. Блек у 1858 р. її кінематика істотно не змінилася до цього часу. Основними робочими елементами дробарки є дві плити — щоки, одна з яких, як правило, нерухома (рис. 3.3). Матеріал подрібнюється завдяки періодичному зближенню дробильних щік. Вивантажується матеріал із дробарки під дією гравітаційних сил при віддаленні щік.

|

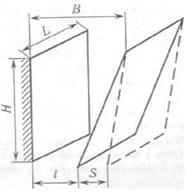

Щокова дробарка має такі основні розміри: ширину вхідного отвору В; довжину камери подрібнення L; висоту робочої камери нерухомої щоки Н; мінімальний розмір камери подрібнення в нижній частині l ; хід щоки S.

Типорозмір дробарки визначається шириною В, за якою оцінюють максимально можливу крупність кусків, що подрібнюються. Максимальний діаметр беруть

Dmax = 0,85 В. Існують такі залежності між висотою H , ходом S і шириною В:

Н= (2,0...2,5)B; S= (0,03...0,04)B (3.11).

Ці залежності можна використати при проектуванні дробарок. Індексація дробарок має літерну (вид дробарки) та цифрову (розміри вхідного отвору) частини. Наприклад, дробарка ЩКП 900 х 1200 означає: щокова (Щ) крупного (К) подрібнення (П) з розмірами вхідного отвору 900 (В) па 1200 (І) мм. Найпоширеніші дев'ять типорозмірів дробарок. Вагомою ознакою дробарок є їхня класифікація за характером хитання рухомої щоки. За цією ознакою щокові дробарки поділяють на дробарки з простим і складним хитанням щоки.

Рис. 3.3. Геометричні розміри дробарки

|

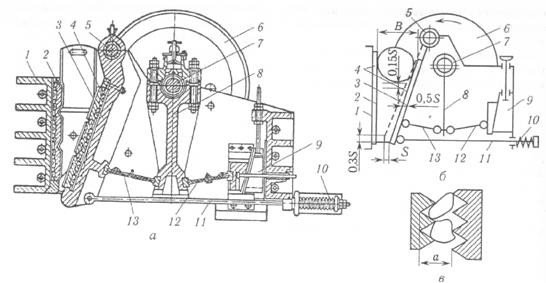

Рис. 3.4. Щокова дробарка з простим хитанням щоки:

а - конструкція; б - схема; в - схема розміщення плит

Дробарка з простим хитанням щоки (рис. 3.4, а, 6) складається із зварного корпусу 1, в якому на підшийниках установлений ексцентриковий вал 7 з підвищеним на ньому шатуном 8. Нижній кінець шатуна має спеціальні гнізда, в які вільно вставлені кінці розпірних плит 12 і 13. Протилежний кінець розпірної плити 13 встановлений у гніздо рухомої щоки яку підвішено на осі 5. Кінець плити 12 впирається в клиновий упор регульованого пристрою 9. Тяга 11 і пружина 10 забезпечують зворотний рух рухомої щоки і утримують від випадання розпірні плити. До нерухомої 2 і рухомої 3 щік прикріплюють дробильні плити 4 з вертикальним рифленням. Робочі поверхні дробильних плит і бокові стінки корпусу дробарки утворюють камеру подрібнення.

Дробильні плити встановлюють так, щоб виступи однієї були навпроти западин іншої (рис. 3.4, в).

Привід дробарки складається з електродвигуна і багаторядної клинопасової передачі з масивним шківом — маховиком 6.

Працює дробарка так. При обертанні ексцентрикового вала шатун здійснює зворотно-поступальні рухи у вертикальній площині, а рухома щока приводиться в хиткий, подібно до маятника, рух, тобто траєкторія руху точок рухомої щоки є частиною дуги кола. За один оберт ексцентрикового вала рухома щока, наближаючись до нерухомої, здійснює робочий хід подрібнення матеріалу, а при віддаленні від нерухомої — холостий хід, під час якого подрібнений матеріал випадає крізь вихідну щілину.

Для забезпечення пуску дробарок, а також пуску під завалом у нових конструкціях застосовують допоміжний привід (рис. 3.5). Він складається з електродвигуна малої потужності 4, зубчастого редуктора 3 з великим передаточним числом, обгінної муфти 2, з'єднаної з валом головного двигуна 1. Пуск дробарки здійснюється допоміжним приводом. Після цього вмикається головний двигун, а допоміжний — автоматично вимикається.

Режим роботи дробарки змінюється регулюванням вихідної щілини за допомогою клинового чи іншого за конструкцією регулювального пристрою. Вихідну щілину вимірюють між вершиною та западиною дробильних плит у момент найбільшого віддалення рухомої щоки. Ширина вихідної щілини для дробарок середнього подрібнення становить 40... 120 мм і для дробарок крупного — 100...250 мм. Як зазначалося (див. табл. 3.1), для щокових дробарок з простим хитанням щоки найхарактернішим видом руйнування є роздавлювання і розколювання. Тому їх застосовують для крупного та середнього подрібнення твердих порід па первинній стадії подрібнення.

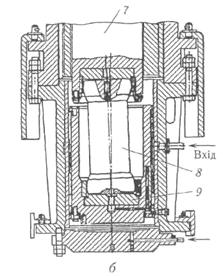

Дробарка зі складним хитанням щоки (рис. 3.6, а, б) за конструкцією простіша від дробарки з простим хитанням і має меншу масу.

У дробарці немає шатуна, а рухома щока 1 прикріплена безпосередньо до ексцентричної частини привідного вала 2. У нижній частині щока з'єднана розпірною плитою 5 з маточиною машини через клиновий регулювальний механізм 4. Дробарка має також замикальний пристрій 3.

У такій дробарці траєкторія хитання рухомої щоки — замкнена еліптична крива, з мінімальною різницею осей еліпса у верхній частині щоки і максимальною — у нижній. Зміна характеру хитання рухомої щоки змінює схему навантажень на матеріал, який руйнується під дією стискальних і зсувних сил. Одночасна дія зсувних сил інтенсифікує робочий процес. Окрім того, наявність дотичних сил, які діють на подрібнюваний матеріал, сприяє його вивантаженню.

Рис. 3.5. Схема допоміжного приводу

|  |

Рис. 3.6. Щокова дробарка зі складним хитанням щоки:

а — конструкція; б — схема

Якщо порівняти розглянуті конструкції машин, то можна зазначити таке.

Дробарки зі складним хитанням щоки мають багато переваг: компактніша і простіша конструкція; робочий хід становить приблизно 4/5 оберту привідного вала, що підвищує продуктивність і зрівноваженість рухомих частин; менші габаритні розміри і потужність привідного двигуна; продукт подрібнення має більш округлу форму.

2. Дробарки з простим хитанням щоки мають свої переваги: менше спрацювання броньових плит, більша можливість подрібнення крупних кусків породи.

3. Загальний недолік щокових дробарок — циклічність у роботі (наявність робочого та холостого ходів). Окрім цього, щокові дробарки відрізняються значною енергоємністю процесу. При мінімальній ширині вихідної щілини питома потужність дробарок із простим хитанням щоки становить 1,2.. .4,б кВт/ (м3 * год) і зі складним — 0,9...4,6 кВт/(м3 * год), в 2 — 4 рази перевищує енергоємність дробарок інших типів.

Розрахунок основних параметрів щокових дробарок. Параметри механічного режиму щокових дробарок такі: кут захвату а, град; хід рухомої щоки 5 мм; кутова швидкість привідного і продуктивність П, м3/год; потужність Р, кВт.

Кут захвату а між нерухомою та рухомою щоками впливає па інтенсивність процесу подрібнення. За підвищених значень кута захвату матеріал, що подрібнюється, виштовхується із камери подрібнення, за малих — зменшується ступінь подрібнення матеріалу і збільшується висота дробарки. Отже, існує раціональне значення кута, за якого камінь надійно утримуватиметься і не виштовхуватиметься вгору.

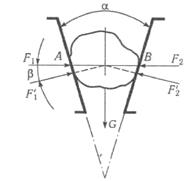

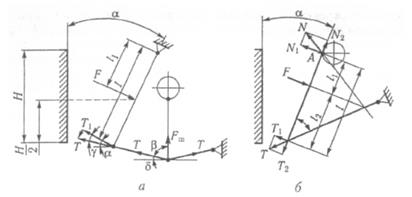

Розглянемо умову рівноваги каменя, затисненого між дробильними плитами (рис. 3.7).

Вважатимемо, що камінь має форму кулі. У точках А і В дотику каменя дробильними

Рис. 3.7. Схема для визначення кута захвату

плитами на нього діють нормальні сили реакції і сили тертя. Позначимо F1 — рівнодійну сил, прикладених до каменя в точці А, і F2 — рівнодійну сил, прикладених у точці В. Оскільки на камінь більше ніякі сили не діють (вагою каменя G через її малість порівняно із силами F1 і F2 нехтуємо), рівновага каменя може бути лише тоді, коли сили

F1 і F2 однакові за значенням й напрямлені назустріч одна одній по лінії АВ, що

перпендикулярна до бісектриси кута а з іншого боку, рівнодійна сил нормальної реакції і тертя не може відхилятися кут, більший від кута тертя. Тому рівновага каменя може бути лише тоді, коли кожний із рівних кутів Р менший або дорівнює куту тертя. Таким чином, необхідною умовою рівноваги є залежність b < j, де j — кут тертя. З рис. 3.7 видно, що Р = a/2 як кут із взаємно перпендикулярними сторонами. Отже, необхідною умовою захвату каменя між щоками є значення кута, що випливає із співвідношення

a/2 < j або a< 2j. (3.12)

Хоч умова (3.12) й витримується, та бувають випадки, коли той чи інший камінь може виштовхнутися нагору. Це відбувається при стисканні одного каменя між іншими та дробильною плитою. У цьому разі фактичний кут захвату може виявитися значно більшим від кута між дробильними плитами. Розрахункові значення кута 20...25°, а зважаючи па можливі реальні умови подрібнення, кут зменшують до 18... 20°.

Хід рухомої щоки S тобто значення ходу стискання матеріалу в камері подрібнення для забезпечення руйнування каменя, визначають із умови

S > еD, (3.13)

де e = sст /Е — відносний стиск (sст - напруження на стиск; Е — модуль пружності); D — розмір куска. Однак через те, що подрібнені куски мають невизначену форму й контактують з дробильними плитами не площинами, а точками, хід має бути більшим, ніж за умовою (3.13). Тому на практиці застосовують емпіричні формули, отримані експериментально. Для дробарок з простим хитанням рухомої щоки

SB = (0,01. ..0,03)В;

(3.14)

SH = 8 + 0,26 b,

Звідси для дробарок зі складним рухом

SB = (0,06. ..0,03)В;

(3.15)

SH = 7 + 0,10 b,

де SB, SH — хід відповідно у верхній і нижній точках рухомої щоки ; b - максимальний розмір вихідної щілини, мм.

Кутову швидкість ексцентрикового вала визначають із умови, що за чаc відхилення tвід рухомої щоки на відстань S під дією власної ваги за час tвип випадають куски подрібненого матеріалу, що мають висоту h (рис. 3.8).

Цю умову можна записати у такому вигляді:

tвід ³ tвип (3.16)

При кутовій швидкості w, рад/с, час відхилення рухомої щоки tвід = p/w. Якщо камера подрібнення глибока, то можна припустити, що щока відходить від початкового положення у нове положення SH паралельно початковому положенню. Тоді з вихідного отвору дробарки випадає призма подрібненого матеріалу заввишки h = SH / tg a.

Ряс. 3,8. Схема для позначення кутової швидкості Ексцентрикового вала та продуктивності дробарки

Шлях, який пройшла призма за час tвип можна знайти з відомого закону вільного падіння

h =  . Звідси tвип =

. Звідси tвип =

Використавши умову (3.16) , матимемо

(3.17)

(3.17)

При раціональному значенні кута a = 20° оптимальна кутова швидкість привідного вала

(3.18)

(3.18)

Ураховуючи зниження швидкості випадання матеріалу із камери подрібнення за рахунок тертя по дробильній щоці (у межах 5... 10 %), формула (3.18) набере вигляду, рад/с,

(3.19)

(3.19)

Отже, для швидкості руху рухомої щоки дробарки існує певне оптимальне число. Справді, якщо кутова швидкість буде більшою від залежності (3.19), то кусок матеріалу не встигне випасти з дробарки і повторно контактуватиме з дробильними плитами. За умови, що кутова швидкість менша від потрібного значення, швидкість падіння куска гальмуватиметься плитами і, отже, знизиться продуктивність дробарки.

Продуктивність щокової дробарки визначається за умови, що за кожен вихід щоки або один оберт головного вала із камери подрібнення вивантажується готовий продукт у вигляді призми трапецоїдного перерізу, об'єм якої V = FL (F — площа перерізу призми, що випадає з дробарки, м2; l довжина камери подрібнення дробарки, м).

Визначаючи площу, беремо такі самі вихідні дані, що і в попередньому випадку (див. рис. 3.8): щока віддаляється паралельно своєму початковому положенню, а висота призми h = S/tga.

Отже, площа перерізу призми

F=

де e—ширина вихідної щілини. Об'єм призми матеріалу, що випадає:

V =FL =

У разі n повних хитань рухомої щоки за 1 с продуктивність дробарки, м3/год:

П = 360ОnVkр =  (3.20)

(3.20)

де kр — коефіцієнт розпушення маси матеріалу, який випав із вихідної щілини.

Якщо взяти rfmax = e + S, dmin = e , а середній розмір продукту подрібнення

d = dср =  (3.21)

(3.21)

Слід пам'ятати, що продуктивність дробарок, визначена за формулами (3.20) і (3.21), може значно відрізнятися від фактичних даних, оскільки вони не враховують вилив інтенсивності й рівномірності живлення машини, форми та розмірів дробильних плит та їх спрацювання. Крім того, певну невизначеність вносить коефіцієнт k який змінюється в широких межах (kp =0,30...0,65).

Потужність електродвигуна щокової дробарки можна встановити, використовуючи загальний підхід до визначення енергії, що відповідає об'ємній теорії подрібнення. Згідно з виразом роботи

А =  V потрібно знати різницю об'ємів вхідного матеріалу V1, та готового продукту

V потрібно знати різницю об'ємів вхідного матеріалу V1, та готового продукту

V2 , тобто V = V1-V2 .

За об'єм матеріалу, що надходить у дробарку, пропонується брати кілька кусків, що мають форму кулі діаметром D який відповідає ширині В вхідного отвору. При довжині щілини L загальний об'єм кусків, що подрібнюватимуться,

V =

За об'єм готового продукту також беруть кілька кусків, що мають форму кулі діаметром d :

V2 =

Тоді різниця об'ємів

V=V1-V2=

а робота, витрачена на подрібнення

А=

=

=

Отже, потужність електродвигуна, яка потрібна для подрібнення матеріалу при врахуванні виразу роботи.

Рдр =

(3.22)

(3.22)

Потужність, визначена за формулою (3.22), матиме завищене значення, що пояснюється ідеалізованою схемою живлення, а також урахуванням при руйнуванні матеріалу лише напруження від роздавлювання. Справді, розраховуючи об'єми, вважають, що у вхідний отвір дробарки потраплятиме суцільний ряд кусків максимально можливого розміру, чого не буває в реальних умовах. Окрім цього, при подрібненні, як уже зазначалося, поряд з роздавлюванням відбуваються деформації згину, розколювання тощо.

Потужність можна визначити й іншим способом. Так, на основі опрацювання статистичних даних щодо вимірювання енергії пропонуються такі емпіричні формули:

• для дробарок крупного подрібнення

Р =  (3.23)

(3.23)

• для дробарок середнього подрібнення

Р = (0,007...0,01)В; (3.24)

• для дробарок дрібного подрібнення

Р =  (3.25)

(3.25)

У цих формулах ширину і довжину вхідного отвору наведено в сантиметрах.

Потужність, кВт, можна визначити, використовуючи значення середньої рівнодійної сили подрібнення Fдр :

Р =  (3.26)

(3.26)

де Sf — хід щоки у точці прикладення сили Fдр.

Практичне використання формули потребує знання сили Fдp і Sf.

Щоб визначити зусилля в елементах дробарок, насамперед знаходять рівнодійну сил подрібнення та місце її прикладення. Під час робочого ходу рухомої щоки зусилля подрібнення досягає максимального значення при найбільшому зближенні щік. Експерименти засвідчують, що при подрібненні граніту з границею міцності до 300 МПа максимальне навантаження на дробильну щоку q = 2,7 МПа. Це навантаження розподіляється рівномірно на всю площину плити. Отже, максимальне зусилля

Fmax = qLH=2.7 105 LH (3.27)

Ураховуючи умови тертя на поверхні рухомої щоки, силу Fmax наближено можна взяти за напрямлену перпендикулярно до нерухомої щоки і прикладену на половині висоти камери подрібнення (рис. 3.9, а).

Процес подрібнення є дуже нестабільним. Тому для розрахунків елементів дробарки на міцність розрахункове зусилля F беруть на 50 % більшим від Fmax :

F = 1.5Fmax (3.28)

Напрямлення сили F таке саме, як і сили Fmax. За розрахованим зусиллям F можна аналітичним або графічним способом знайти зусилля в усіх робочих елементах дробарки і розрахувати їх на міцність. Для дробарки з простим хитанням рухомої щоки(рис. 3.9, а) розрахунки виконують у такій послідовності.

1. Знаходять кут 5 як 8 = 90 - b (b —кут між розпірною плитою і шатуном, 80°<b<90°).

2. Визначають кут у між силою в розпірній плиті та її проекцією на рухому щоку:

g =a-d , де a - кут між щоками (задається за умовою задачі).

3. Складають рівняння моментів  відносно осі підвісу рухомої щоки О:

відносно осі підвісу рухомої щоки О:

Звідси

T1 =

4. Знаходять зусилля в розпірній плиті:

|

T =  .

.

Рис. 3.9. Схема сил в елементах конструкції щокової дробарки :

а - із простим хитанням щоки; 6 — зі складним хитанням щоки

5. Визначають зусилля в шатуні:

Fщ = 2Т cоsb. (3.29)

Із (3.29) випливає, що T =  .

.

При b= 90° Т—> 0. Тому кут b беруть у межах 80°<b<90°.

6. Розраховують силу, що діє на не рухому щоку:

FH = F cos a

У дробарках зі складним хитанням щоки (рис. 3.9, б) крім зусилля F на рухому щоку діють сили N — у точці А підвісу щоки па привідному валу і Т — у точці В з'єднання щоки з розпірною плитою. Ці сили розкладаються на складові N1 і T1, нормальні до поверхні щоки, та N2 i T2 , що діють по довжині щоки. Значення А і В визначають з умов рівноваги сил системи, що діють на щоку відносно точок А і В, SМА = 0; Т1l = Т1l1 звідки T1=  ;

;  ; N1l = Fl2; N1=

; N1l = Fl2; N1=  ;

;

де l1 і l2 — відстань від точки прикладення сили F до точок А і В відповідно. Складова T2 чисельно дорівнює N2 і визначається за формулою

T2 = T1tg g = F  ,

,

де g — кут між рухомою щокою і розпірною плитою, град.

Зусилля, що діє у розпірній плиті,

T =  .

.

Зусилля, що діє на привідний вал і його підшийники,

N =  .

.

Для розрахунку елементів дробарок па міцність використовують загальноприйняті методи з урахуванням особливостей їх навантаження. Так, ексцентриковий вал розраховують на згин та кручення і перевіряють на міцність до втоми.

Розпірну плиту розраховують на збільшене допустиме навантаження на стиск чи згин залежно від конструкції плити.

Рухому щоку розраховують на розтяг, згин і стиск.

Зварну чи литу станину щокової дробарки розраховують як прямокутну раму, в якій па поперечні стінки зсередини діє рівномірно розподілене навантаження.

Шатун розраховують па стиск і розтяг.

Розрахунок маховика зводиться до визначення його геометричних розмірів і маси. В основу розрахунків покладено роботу, яку викопують двигун і маховик.

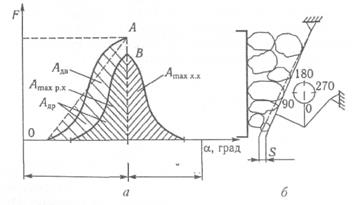

Розглянемо роботу дробарки, використовуючи для цього закон зміни зусилля подрібнення за один оберт ексцентрикового вала (рис. 3.10, а).

Зусилля виникає при повороті ексцентрикового вала S на a = 30.. .45°, що пояснюється перекомпонуванням каменя в камері (рис. 3.10, б). Далі зусилля швидко збільшується, досягаючи максимального значення при куті повороту a = 180° (точка А). Зміна знака сил тертя при подальшому повороті виражається ординатою АВ, потім зусилля падає до нуля приблизно на половині холостого ходу. Якщо при робочому ходу зусилля F напрямлене проти руху щоки, то при холостому — в бік руху щоки. Завдяки відновленню пружних деформацій при холостому ходу частина енергії, витраченої при робочому ходу, повертається. Тобто при холостому ходу енергія акумулюється і віддається при робочому, що дає змогу зменшити потужність двигуна. Загальна енергія па подрібнення виражається площею діаграми. Якщо припустити, що робота подрібнення, Дж, дорівнює площі трикутника OAD, то

Адр=

Адр=

де S1 — хід рухомої щоки в точці прикладення сили Fmax .

Припустімо також, що робота маховика, Дж, дорівнює роботі двигуна, тобто

Амах = Адв =

З другого боку, роботу маховика можна знайти за виразом

А=(mv2max/2)-(mv2min/2), (3.30)

де m — маса маховика; v — лінійна швидкість маховика: v = wR (wmax - кутова

швидкість, яка в робочому режимі змінюється від wmах до wmin ; R - маховика). Тоді вираз (3.30) набере вигляду

Amax = mR2  = I

= I  , (3.31)

, (3.31)

де момент інерції I = mR2 . Якщо подати квадрати швидкостей як

w2max-w2min = (wmax-wmin)(wmax+wmin)

і врахувати, що коливання кутової швидкості залежить від ступеня нерівномірності обертання маховика

,

,

де

,

,

|

Рис. 3.10. Діаграма зміни зусилля подрібнення

за один оберт ексцентрикового вала

то

Amax = Iwcpd (3.32)

Для дробарок беруть d = 0,015...0,035.

З другого боку, Амах = Адв =  . Із рівняння (3.31) момент інерції

. Із рівняння (3.31) момент інерції

І =  ,

,

де h =0,65...0,85 - ККД дробарки.

Оскільки швидкість у реальних конструкціях дробарок v = nDn = 20...30 м/с, кінцеві розрахунки маховика зводять до такого:

1. Визначають діаметр маховика

.

.

2. Із залежності (3.32) визначають момент інерції маховика

3. Ураховуючи, що І =  , встановлюють масу маховика:

, встановлюють масу маховика:

(3.33)

(3.33)

Отже, використання маховика дає змогу забезпечити плавність ходу і зрівноваження інерційних сил, що виникають, а також певного зменшення потужності під час виконання роботи подрібнення породи.

КОНУСНІ ДРОБАРКИ

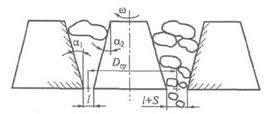

Конусні дробарки застосовують для крупного (ККП), які забезпечують ступінь подрібнення і = 5...8, середнього (КСП) і дрібного (КДП) при і = 20...50 подрібнення. Камера подрібнення конусних дробарок утворена поверхнями зовнішнього нерухомого та внутрішнього рухомого зрізаних конусів (рис. 3.11). При зближенні внутрішнього (дробильного) конуса з поверхнею нерухомого конуса подрібнюється завантажений матеріал. Розвантажується готовий продукт крізь кільцеву щілину під дією власної ваги при віддаленні конусів на відстань l + S. Матеріал руйнується під дією стискальних, стиральних і згинальних навантажень. Кути a1 і a2 при вершинах твірних конусів незначні, причому нерухомий конус

|

Рис. 3.11. Схема камери подрібнення конусної дробарки

повернуто великою основою догори, а рухомий — донизу (див. рис. 3.11). Такий профіль подрібнювального простору дає змогу завантажувати в дробарку матеріал великих розмірів. Наприклад, для дробарок крупного подрібнення матеріал може потрапити в камеру подрібнення крупністю 1300 мм. Конусні дробарки бувають з крутим і пологим конусами. Перші використовують для крупного подрібнення, а другі, як правило, для середнього та дрібного.

|

Схему конусної дробарки крупного подрібнення запропонував інженер Роттер 1869 р. Уперше її виготовила (1880 р.) фірма «Аліс-Чалмерс» (США).

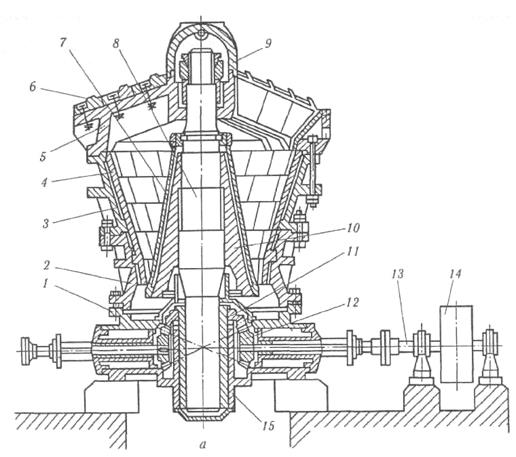

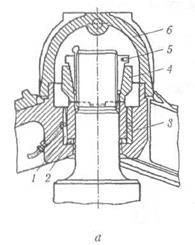

Конусна дробарка крупного подрібнення (ККП) з верхнім підвісом вала (рис. 3.12) складається з основи 1, середньої 2 та верхньої 3 секцій, траверси 5, на якій розміщений вузол підвісу 9.

Внутрішня поверхня нерухомого конуса й лапи траверси футерована змінними плитами 4 і 6 із зносостійкої сталі. На головному валу 8 жорстко закріплений рухомий конус 10, футерований змінними секціями 7. Ексцентрикова втулка 11, встановлена у стакані 15, приводиться в рух (обертання) від шківа пасової передачі 14 через вал 13 і зубчасту конічну передачу 12.

|

Рис.3.12. Конусна дробарка крупного подрібнення:

а - конструкція; б – схема

Втулка має похилу циліндричну розточку, ексцентричну відносно вертикальної осі дробарки, на яку вставляється нижній кінець вала конуса і, отже, його вісь окреслює конічну поверхню з вершиною в точці підвішування.

Вузол підвісу конуса (рис. 3.13, а) складається із нерухомої втулки / і опорної шайби 2, на яку спирається конусна втулка З, закріплена на валу за допомогою обойми 4 і розрізної гайки 5. Закручуючи чи відкручуючи цю гайку, можна регулювати вихідну щілину. Щоб унеможливити самовідгвиичувапня, гайка фіксується шплінтом. Конусна втулка з'єднана з обоймою шинами. Від пилу та ударів вузол захищає ковпак 6. Під час роботи дробарки конусна втулка 3 своєю торцевою частиною обкатується по опорній шайбі 2, а конічною поверхнею — по втулці /. Оскільки вал рухомого конуса обертається також навколо своєї осі, у вузлі підвісу втулка 3 ковзає по шайбі 2 і втулці 1. Деталі підвісу витримують значні навантаження, що, у свою чергу, спричинює великі контактні напруження з роботою в режимі напівсухого тертя. Тому до деталей підвісу ставляться особливі вимоги, зокрема їх виготовляють із підшипникової сталі з високою чистотою оброблення поверхні. Використання гідравлічних підп'ятників (рис. 3.13, б) дає змогу зменшити навантаження на нари тертя. Вертикальні навантаження передаються з вала конуса 7 через валок-пест 8 на плунжер 9. За допомогою цього пристрою можна оперативно регулювати вихідну щілину і швидко опускати й піднімати рухомий конус для усунення заклинювання матеріалу в камері подрібнення і пуску дробарки під завалом.

У конусних дробарках крупного подрібнення (див. рис. 3.12), як і в щокових, для виходу дробарки з-під завалу встановлюють допоміжний двигун.

Конусні дробарки середнього (КСП) і дрібного (КДП) подрібнення значно відрізняються від дробарок крупного подрібнення насамперед профілем камери подрібнення, який утворюється нерухомим розширеним донизу конусом, що сприяє отриманню рівномірного за крупністю продукту. Дробарки КСП і КДП використовуються на другій і наступних стадіях подрібнення твердих абразивних гірських порід. За конструкцією ці дробарки, як правило, однакові за винятком

|

|

|

Рис. 3.13. Вузли конусної дробарки:

а — вузол підвісу конуса; 6 — опара рухомого конуса

Рис. 3.14. Конусна дробарка з гідравлічним пристроєм

для регулювання ширини вихідної щілини

камери подрібнення. Відмінність полягає в тому, що дробарки КСП мають менший розмір вихідної щілини та збільшену довжину паралельної зони подрібнення.

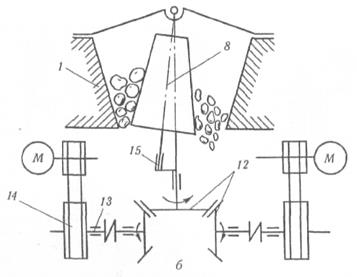

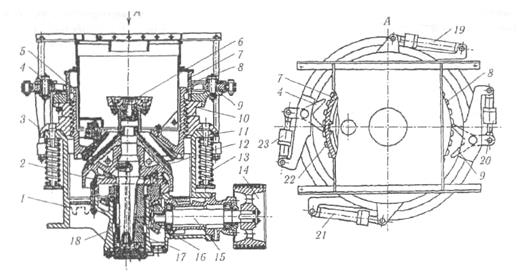

Дробарки середнього та дрібного подрібнення складаються із станини, опорного кільця, нерухомого та рухомого конусів, приводу й допоміжних пристроїв. Ширину вихідної щілини регулюють як вручну, так і за допомогою гідро циліндрів (у сучасних конструкціях машин). Дробарка з регулюванням ширини вихідної щілини гідро циліндрами (рис. 3.14) призначена для отримання продукту розміром 3...20 мм із твердих абразивних гірських порід, граніту, базальтів, кварцитів та інших матеріалів.

Рухомий конус дробарки 2 встановлений у станині 1 на підп'ятнику 12, а вал 18 рухомого конуса — в ексцентриковій втулці 17. У верхній частині рухомий конус має розподільну тарілку 6, що дає змогу рівномірно розподіляти матеріал у камері подрібнення. Корпус 5 нерухомого конуса виконаний з різьбою і виступом 22, який входить у паз корпусу 7 і з'єднаний різьбою з опорним кільцем 3, закріпленим на фланці 11 станини пружинами 13. Залежно від типорозміру дробарки таких пружин може бути 20 — 30. Привід дробарки 14 складається з клинопасової передачі, вала 15 і конічної зубчастої передачі 16.

Для регулювання вихідної щілини гідро циліндрами 19 і 21 відпускають контргайку 10, при цьому корпус 5 не обертається по різьбі опорного кільця 3, оскільки корпус 7, що з'єднаний з корпусом 5 виступом 22, стримується собачкою 4. Потім собачка 4 гідро циліндром 23 виводиться із зачеплення, а собачка 9 гідро циліндром 20 зчіплюється із зубчастим вінцем 8 і контргайка 10 з'єднується з корпусом 5. При обертанні контргайки 10 одночасно повертається корпус по різьбі кільця 3, змінюючи розмір вихідної щілини дробарки. Після закінчення регулювання собачка 9 виводиться із зачеплення, а собачка 4 входить у зачеплення із зубчастим вінцем 8 і гідро циліндри 19 і 21 затягують контргайку 10.

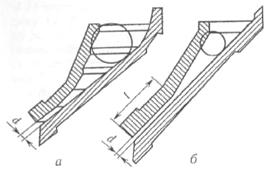

Розрахунок основних параметрів конусних дробарок. Ступінь подрібнення дробарок з консольним валом становить 20 і більше залежно від довжини паралельної ділянки поверхонь рухомого і нерухомого конусів: у дробарок середнього подрібнення він менший (рис. 3.15, а), а в дробарок дрібного – більший (рис. 3.15б).

Рис. 3.15. Переріз камери подрібнення конусних дробарок:

а — середнього подрібнення; 6— дрібного подрібнення конусних дробарок

Довжину паралельної ділянки розраховують так, щоб час переміщення матеріалу на цій ділянці дорівнював або дещо перевищував час, який витрачається на один оберт ексцентрикової втулки вала дробильного конуса. При цьому кожен кусок матеріалу, що дробиться, проходячи паралельну ділянку, зазнає дроблення не менше ніж один раз. У коротко конусних дробарках довжина рівнобіжної ділянки становить 16... 17 % більшого діаметра дробильного конуса.

Як зазначалося, умови подрібнення матеріалу в конусних дробарках аналогічні умовам подрібнення в щокових, тому кут захвату а матеріалу в конусній дробарці також має бути меншим чи дорівнювати подвійному куту тертя ф, тобто 2j > a.

Продуктивність, м3/год, конусної дробарки з крутим конусом (рис. 3.16)

П =  , (3.34)

, (3.34)

де Dср — середній діаметр обертання рухомого конуса; е — мінімальний розмір між зовнішнім і внутрішнім конусами; r — радіус обертання рухомого конуса навколо вертикальної осі; b1, b2 — кути між утворювальними і вертикальною осями відповідно рухомого і нерухомого конусів.

Продуктивність у тоннах за годину можна визначити, якщо ввести в рівняння (3.34) щільність р матеріалу.

Коефіцієнт розпушення k =0,35.. .0,65 залежно від ступеня подрібнювання і міцності матеріалу. При більшому ступені подрібнювання і для твердих матеріалів коефіцієнт розпушення наближається до 0,35.

Процес подрібнення в коротко конусних дробарках з консольним валом значно відрізняється від процесу подрібнення в щокових дробарках і дробарках із крутим конусом. У дробарках з консольним валом матеріал проходить по похилій поверхні під дією власної ваги і відцентрової сили інерції. Розміри кусків дробленого матеріалу дорівнюють чи менші ніж відстань між конусами в момент їхнього найбільшого зближення. Час проходження матеріалу через паралельну ділянку має відповідати часу одного обер ту рухомого конуса. При цьому об'єм матеріалу, що випадає за один оберт рухомого конуса, відрізняється від об'єму матеріалу, який дістають у дробарці : крутим конусом, і, отже, продуктивність визначають за іншим рівнянням.

Продуктивність, м3/год, дробарки консольним валом

П = 188dlDcpkp (3.35)

|

Для визначення продуктивності дробарки у тоннах за годину у формулу

Рис. 3.16. Схема для визначення продуктивності

(3.35) варто ввести щільність матеріалу p, що виражається в тоннах на кубічний метр.

Частоту обертання рухомого конуса визначають за емпіричною формулою

n = 160 – 42B,

де В — ширина вхідного отвору, м.

Для дробарок з консольним валом (пологим конусом) частота обертання

,

,

де a = 40.. .42° — кут нахилу твірної рухомого конуса на паралельній ділянці;

f = 0,3...0,35 — коефіцієнт тертя матеріалу об дробильні поверхні; l — довжина паралельної ділянки, см.

Довжина паралельної ділянки визначається тином дробарки і для КСП нормального типу становить 0,08D (де D — діаметр рухомого конуса, м); для КДП із коротким конусом — (0,16.. .0,17)D. Частоту обертання рухомого конуса, об/с, у дробарок з консольним валом визначають за емпіричною формулою

n= 340 - 66D.

Потужність двигуна, кВт, конусної дробарки так само, як і щокової, можна визначити з теорії пружності, проте точніше її обчислюють за емпіричними формулами:

• для дробарок із крутим конусом

Р = 85D2;

• для дробарок з консольним валом

Р = 50D2K,

де К = 20...25 — коефіцієнт, який залежить від властивостей матеріалу, що дробиться.

Для розрахунку споживаної потужності дробарки крупного подрібнення професор В. А. Олевський вивів формулу

Po = 60KD2rn

де К=24 (для твердих порід); г — ексцентриситет ексцентрикової втулки, м; n — частота обертання рухомого конуса, об/с. Через можливі пікові навантаження встановлена потужність має бути збільшена в 1,5 раза, тобто

Р = 1,5Po =2160D2rn

Для дробарок КСП і КДП установлену потужність двигуна можна визначити за такою емпіричною формулою В. А. Олевського:

P = 12.6D2n

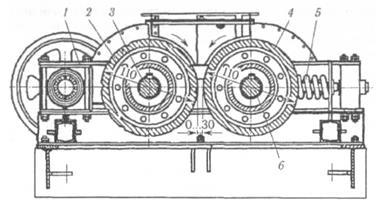

ВАЛКОВІ ДРОБАРКИ

Валкові дробарки призначені для середнього та дрібного подрібнення матеріалів різної міцності. Робочими органами валкової дробарки (рис. 3.17) є два паралельних циліндричних валки 2 i 4, що обертаються назустріч один одному. Кусок матеріалу, що надходить, захоплюється за рахунок тертя об поверхню валків і затягується в робочий простір, де і відбувається подрібнення. Поверхня валків буває гладенькою, рифленою або зубчастою. Валки монтують на станині 1 У підшипниках 3 і 6. Підшипники одного валка (див. рис. 3.17, б) мають пружини 5, Що стискаються при потраплянні в робочий простір металевого предмета. Внаслідок цього рухомий валок відсовується від нерухомого і предмет крізь збільшену щілину проходить між ними.

Частота обертання валків здебільшого однакова, проте є дробарки з різними частотами обертання валків. їх застосовують для подрібнення м'якого та вогкого матеріалу. Різниця у частотах обертання валків коливається в межах 14...20 %.

Залежно від частоти обертання валків розрізняють швидкохідні та тихохідні дробарки.

У швидкохідних дробарках колова швидкість валків становить 4...7 м/с, у тихохідних — 2...3 м/с. У таких дробарках кожному валку надається обертання

У швидкохідних дробарках колова швидкість валків становить 4...7 м/с, у тихохідних — 2...3 м/с. У таких дробарках кожному валку надається обертання

|

Рис. 3.17. Валкова дробарка:

Дата добавления: 2015-12-16; просмотров: 2998;