Определение суточной программы по ТО и диагностированию автомобилей 3 страница

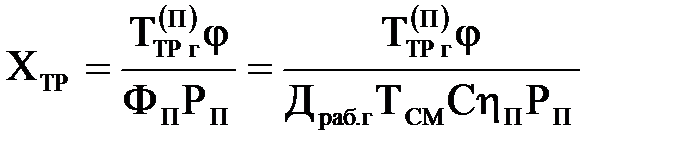

где  - годовой объем работ, выполняемые на постах ТР, чел-ч; ФП — годовой фонд времени поста, ч; РП ~ число рабочих на посту;

- годовой объем работ, выполняемые на постах ТР, чел-ч; ФП — годовой фонд времени поста, ч; РП ~ число рабочих на посту;  ¾ число рабочих дней в году для постов ТР.

¾ число рабочих дней в году для постов ТР.

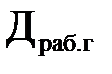

При работе постов ТР в несколько смен с неравномерным распределением работ по сменам расчет числа постов производят для наиболее загруженной смены. В этом случае число постов ТР

где  — коэффициент, учитывающий долю объема работ, выполняемых на

— коэффициент, учитывающий долю объема работ, выполняемых на

постах ТР в наиболее загруженную смену (обычно в наиболее загруженную смену выполняется 50-60 % объема работ, т.е.  = 0,5-0,6).

= 0,5-0,6).

При числе постов регулировочных и разборочно-сборочных работ ТР более пяти их специализируют по видам выполняемых работ. При этом примерное распределение указанных постов ТР поих специализации приведено в табл. 3.5.

Для автопоездов при расчетном числе постов для шиномонтажных работ два и более допускается предусматривать поточные линии.

Для определения влияния различных факторов на неравномерность поступления автомобилей в ТР и расчета числа постов ТР применяется вероятностный метод. На основе использования теории вероятностей и массового обслуживания в МАДИ разработан метод расчета числа постов ТР [7], согласно которому общее число постов ТР принимается как сумма двух слагаемых.

Таблица 3.5. Распределение регулировочных и разборочно-сборочных постов ТР по их специализации (в процентах от общего числа постов)

| Предметная специализация поста | При текущем ремонте | |

| автомобилей | прицепного состава | |

| Двигатель | 11-13 | - |

| Узлы двигателя | 4-6 | — |

| Трансмиссия | 12-16 | 18-20 |

| Системы электрооборудования и питания | 7-9 | 8-10 |

| Ходовая часть | 9-11 | 17-21 |

| Перестановка колес | 8-10 | 15-17 |

| Тормоза | 10-12 | 16-18 |

| Рулевое управление (с регулировкой углов установки передних колес) | 12-14 | — |

| Кабина и кузов | 7-9 | 10-12 |

| Универсальные посты | 9-11 | 8-10 |

Первое слагаемое - основное число постов, рассчитываемое исходя из годового объема постовых работ ТР и равномерного поступления автомобилей (выражение в последней формуле без коэффициента j), а второе слагаемое – дополнительное число постов, учитывающее неравномерность и вариацию (превышение) фактической трудоемкости над ее средней величиной. Данный метод расчета постов ТР позволяет не только определить конкретное значение дополнительного числа постов, но и проанализировать взаимосвязь между различными факторами в целях принятия оптимального решения.

3.1.7 Расчет числа постов ожидания

Посты ожидания (подпора) – это посты, на которых автомобили, нуждающиеся в том или ином виде ТО и ТР, ожидают своей очереди для перехода на соответствующий пост или поточную линию. Эти посты обеспечивают бесперебойную работу зон ТО и ТР, устраняя в некоторой степени неравномерность поступления автомобилей на обслуживание и ТР. Кроме того, в холодное время года посты ожидания в закрытых помещениях обеспечивают обогрев автомобилей перед их обслуживанием.

Посты ожидания могут предусматриваться раздельно или вместе для каждого вида обслуживания и размещаться как в производственных помещениях, так и на открытых площадках. При наличии закрытых стоянок посты ожидания в помещениях постов ТО и ТР не предусматриваются.

Число постов ожидания перед ТО и ТР принимается:

· для поточных линий ТО -по одному для каждойлинии;

· для индивидуальных постов ТО, Д-1, Д-2 и ТР - 20 % числасоответствующих постов.

3.1.8 Укрупненный расчет постов ТО и ТР

Данный расчет постов базируется на нормативах ОНТП. Отличие его от рассмотренных выше методов расчета заключается в том, что данный расчет постов обслуживания производится не через такт и ритм производства, а укрупненно исходя из объема выполняемых работ, фонда времени поста и числа, одновременно работающих на посту. В таком виде методика не раскрывает особенностей расчета постов и линий обслуживания, однако по своим конечным результатам практически не отличается от ранее рассмотренной методики расчета постов обслуживания.

К особенностям нормативов ОНТП, в отличие от Положения, относится то, что ЕО подразделяется на работы ЕОс, выполняемые ежедневно, и работы ЕОт выполняемые перед ТО и ТР. Поэтому и число постов определяется раздельно для проведения ЕОс и ЕОт.

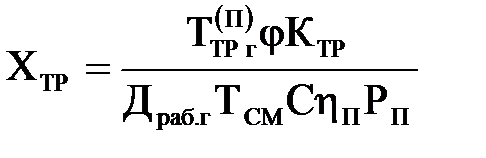

Число механизированных постов ЕОс для туалетной мойки (включая сушку и обтирку) подвижного состава

где 0,70 - коэффициент „пикового" возврата подвижного состава с линии;  ¾ суточная производственная программа ЕОс;

¾ суточная производственная программа ЕОс;  ¾ время „пикового" возврата подвижного состава в течение суток (см. табл. 3.4), ч; Nу — производительность механизированной установки, авт/ч.

¾ время „пикового" возврата подвижного состава в течение суток (см. табл. 3.4), ч; Nу — производительность механизированной установки, авт/ч.

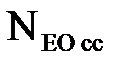

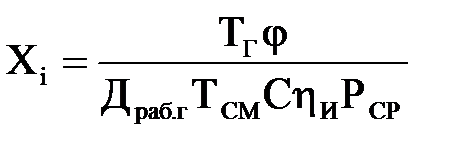

Число постов ЕОc (по видам работ, кроме механизированных), ЕОТ, Д-1, Д-2, ТО-1, ТО-2 и ТР (разборочно-сборочных и регулировочных работ, сварочно-жестяницких, деревообрабатывающих и окрасочных работ)

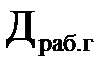

где ТГ — годовой объем работ соответствующего вида технического воздействия, чел-ч; j - коэффициент неравномерности загрузки постов (см. табл. 3.1);  - число рабочих дней в году постов ЕОс; ТСМ — продолжительность смены, ч; С — число смен; РСР — среднее число рабочих, одновременно работающих на посту (см. табл. 3.2);

- число рабочих дней в году постов ЕОс; ТСМ — продолжительность смены, ч; С — число смен; РСР — среднее число рабочих, одновременно работающих на посту (см. табл. 3.2);  - коэффициент использования рабочего времени поста (

- коэффициент использования рабочего времени поста (  = 0,85-0,98).

= 0,85-0,98).

Устранение мелких неисправностей, контрольно-диагностические и заправочные работы, входящие в объем работ ЕОс, могут выполняться на соответствующих общих разборочно-сборочных постах ТР, постах Д-1 и ТО-1 во 2-ю или 3-ю смены в зависимости от режима работы этих постов. В этом случае отдельные самостоятельные посты по устранению мелких неисправностей, контрольно-диагностические и заправочные могут не предусматриваться.

Поточный метод ТО и диагностирования согласно ОНТП рекомендуется при следующих условиях:

· для ТО-1 и Д-1 одиночных автомобилей при расчетном числе рабочих постов три и более, а автопоездов - два и более;

· для ТО-2 одиночных автомобилей при расчетномчислерабочих постов четыре и более, а автопоездов - три и более.

3.2 Определение потребности в технологическом оборудовании

К технологическому оборудованию относятся стационарные и переносные станки, стенды, приборы, приспособления и производственный инвентарь (верстаки, стеллажи, столы, шкафы), необходимые для обеспечения производственного процесса АТП. Технологическое оборудование по производственному назначению подразделяется на основное (станочное, демонтажно-монтажное и др.), комплектное, подъемно-осмотровое и подъемно-транспортное, общего назначения (верстаки, стеллажи и др.) и складское.

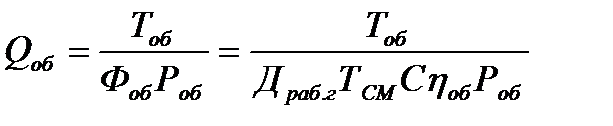

Количество основного оборудования определяют или по трудоемкости работ и фонду рабочего времени оборудования, или по степени использования оборудования и его производительности.

Определяемое расчетом по трудоемкости работ число единиц основного оборудования

где  - годовой объем работ по данной группе или виду работ, чел-ч;

- годовой объем работ по данной группе или виду работ, чел-ч;  - годовой фонд времени рабочего места (единицы оборудования), ч;

- годовой фонд времени рабочего места (единицы оборудования), ч;  — число рабочих, одновременно работающих на данном виде оборудования,

— число рабочих, одновременно работающих на данном виде оборудования,  ~ число рабочих дней в году;

~ число рабочих дней в году;  - продолжительность рабочей смены, ч; С – число рабочих смен;

- продолжительность рабочей смены, ч; С – число рабочих смен;  - коэффициент использования оборудования по времени, т.е. отношение времени работы оборудования в течение смены к общей продолжительности времени смены.

- коэффициент использования оборудования по времени, т.е. отношение времени работы оборудования в течение смены к общей продолжительности времени смены.

Коэффициент  зависит от рода и назначения оборудования и характера производства. В условиях АТП этот коэффициент в среднем принимается равным 0,75-0,90.

зависит от рода и назначения оборудования и характера производства. В условиях АТП этот коэффициент в среднем принимается равным 0,75-0,90.

По степени использования и производительности оборудования, например, может быть определено число механизированных моечных установок

где  - число автомобилей, подлежащих мойке за сутки;

- число автомобилей, подлежащих мойке за сутки;  - коэффициент, учитывающий неравномерность поступления автомобилей на мойку (см. табл.3.1);

- коэффициент, учитывающий неравномерность поступления автомобилей на мойку (см. табл.3.1);  - производительность моечной установки, авт/ч; Т – продолжительность работы установки в сутки, ч;

- производительность моечной установки, авт/ч; Т – продолжительность работы установки в сутки, ч;  - коэффициент использования рабочего времени установки.

- коэффициент использования рабочего времени установки.

Количество оборудования, которое используется периодически, т.е. не имеет полной загрузки, устанавливается комплектом по табелю оборудования для данного участка, например, табели оборудования карбюраторного, аккумуляторного и электротехнического участков.

Количество подъемно-осмотрового и подъемно-транспортного оборудования определяется числом постов ТО, ТР и линий ТО,их специализацией по видам работ, а также предусмотренным в проекте уровнем механизации производственных процессов (использование кран-балок, тельферов и других средств механизации).

Количество производственного инвентаря (верстаков, стеллажей и т.п.), который используется практически в течение всей рабочей смены, определяют по числу работающих в наиболее загруженной смене. Количество складского оборудования определяется номенклатурой и объемом складских запасов.

При подборе оборудования пользуются „Табелем технологического оборудования и специализированного инструмента" [23], каталогами, справочниками и т.п. В Табеле дан примерный перечень оборудования для выполнения различных работ ТО и ТР и его количество в зависимости от типа и списочного числа автомобилей на АТП. Приведенные в Табеле номенклатура и количество технологического оборудования установлены для усредненных условий. Поэтому номенклатура и число отдельных видов оборудования для проектируемого АТП могут корректироваться расчетом с учетом специфики работы предприятия (принятых методов организации работ, числа постов, режима работ зон и участков и т.п.).

http://www.garo.ru/sitegaro.nsf/page/index

http://www.garo.ru/sitegaro.nsf/page/index

Группа компаний "Техносервис" http://www.technoservice.ru/

Группа компаний «Мастер Инструмент» http://www.master-instrument.ru/

Группа компаний ГАРО http://www.novgaro.ru/

3.3 Расчет показателей механизации производственных процессов ТО и ТР

Под механизацией производственного процесса понимается замена в нем ручного труда работой машин и механизмов, а также замена менее совершенных машин и механизмов более совершенными.

Оценка механизации производственных процессов ТО и ТР согласно Методике [13] производится по двум показателям: уровню механизации и степени механизации. Базой для определения этих показателей является совместный анализ операций технологических процессов и оборудования, применяемого при выполнении этих операций.

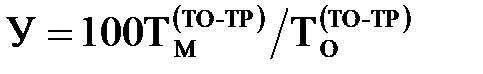

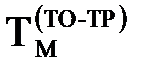

Уровеньмеханизации У определяется процентом механизированного трудав общихтрудозатратах;

У = 100ТМ/ТО

где ТМ - трудоемкость механизированных операций процесса из применяемой технологической документации, чел-мин; ТО - общая трудоемкость всех операций, чел-мин.

Степень механизации С определяется процентом замещения рабочих функций человека применяемым оборудованием в сравнении с полностью автоматизированным технологическим процессом:

С = 100М/(4Н); М = Z1M1 + Z2M2 + Z3M3 + Z3.5M3.5 + Z4M4

где 4 — максимальная звенность для АТП;Н - общее число операций;Z1, ... Z4 ¾звенность применяемого оборудования, равная соответственно 1,..4; M1,... M4 —число механизированных операций с применением оборудования со звенностью Z1, ... Z4

Согласно Методике все средства механизации в зависимости от замещаемых функций подразделяются:

на ручные орудия труда (гаечные ключи, отвертки и т.п.) - Z = 0;

на машины ручного действия (пресс, дрель, диагностические приборы без подвода внешнего источника энергии) - Z= 1;

на механизированные ручные машины (электрозаточный станок, электродрель, пневмогайковерт и другие машины с подводом внешнего источника энергии) -Z=2;

на механизированные машины (универсальные станки, прессы, кран-балки, диагностические стенды и другие без системы автоматического управления)-Z=3;

на машины-полуавтоматы (автоматические воздухораздаточные колонки, автоматические мойки без конвейеров, автоматическое диагностическое оборудование) - Z= 3,5;

на машины-автоматы (сушильные и окрасочные камеры, автоматические мойки) -Z=4.

Технологическому оборудованию, применяемому на АТП, присвоена своя звенность. Например: канавный подъемник Р-637 имеет звенность Z = 3; прибор для проверки переднего моста Т-1 - Z = 1; линейка для проверки схождения колес мод. 2182 - Z=0.

Расчет показателей механизации проводится:

по процессам ТО - на одно воздействие;

по процессам ТР - на один ТР;

по складским и вспомогательным работам - применительно к условному количеству хранимых грузов или объему каждого вида вспомогательных работ.

Показатели механизации ТО и ТР для грузовых АТП рассчитывается по наиболее многочисленной модели грузового автомобиля, а для автопоездов - по автомобилю-тягачу.

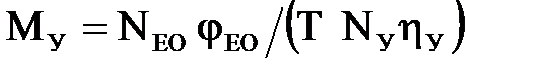

Уровень механизации процессов ТО и ТР в процентах для подвижного состава одного типа по АТП в целом

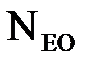

где  - трудоемкость механизированных операций ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР, участковых работ ТР, чел-мин;

- трудоемкость механизированных операций ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР, участковых работ ТР, чел-мин;  - общая трудоемкость всех операций ТО и ТР, чел-мин.

- общая трудоемкость всех операций ТО и ТР, чел-мин.

Степень механизации процессов ТО и ТР в процентах для подвижного состава одного типа по АТП в целом,

С = 100М/(4Н); М = 1M1 + 2M2 + 3M3 + 3.5M3.5 + 4M4

где М1...М4 - число механизированных операций, выполняемых в процессе ТО и ТР подвижного состава одного типа с применением оборудования со звенностью Z = 1,..4,  - число механизированных операций соответственно ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР, участковых работ ТР, выполняемых с применением оборудования со звенностью Z=1.

- число механизированных операций соответственно ЕО, ТО-1, Д-1, Д-2, ТО-2, постовых работ ТР, участковых работ ТР, выполняемых с применением оборудования со звенностью Z=1.

Фрагмент расчета показателей механизации процессовТО и ТР приведен в форме 3.1.

В качестве примера ниже приведены, рассчитанные в соответствии с Методикой [13], значения уровней механизации для подвижного состава смешанного АТП по видам работ в процентах:

| ЕО | 43,2 |

| ТО-1 | 25,5 |

| ТО-2 | 23,3 |

| Д-1 | 62,5 |

| Д-2 | 60,4 |

| Регулировочные и разборочно- | |

| сборочные работы ТР | 17,2 |

| Агрегатные | 18,1 |

| Слесарно-механические | 60,9 |

| Электротехнические | 21,4 |

| Аккумуляторные | 28,8 |

| Ремонт приборов системы | |

| питания | 19,4 |

| Шиномонтажные и вулканизационные | 57,6 |

| Кузнечно-рессорные | 75,3 |

| Медницко-радиаторные | 62,7 |

| Сварочно-жестяницкие | 49,3 |

| Деревообрабатывающие | |

| и обойные | 15,6 |

| Окрасочные | 21,6 |

| Складские | 38,9 |

| Вспомогательные | 66,7 |

Приведенные показатели рассчитаны для существующих типовых технологий при условии полной оснащенности АТП оборудованием в соответствии с типовым Табелем [23].

Для рассматриваемого примера уровень механизации в целом по АТП составляет 35,4 %, а удельный вес рабочих занятых ручным трудом - 14,8 %.

С учетом новых технологий и выпуска более совершенного оборудования показатели механизации процессов ТО и ТР в процентах согласно ОНТП должны быть не ниже следующих значений: автономные АТП - 30-40; эксплуатационные филиалы - 25-30; производственные филиалы - 35-42; БЦТО и ПТК - 40-45; ЦСП - 45-50. При этом удельный вес рабочих, кроме водителей, занятых ручным трудом, в целом не должен превышать 25- 35 %.

Форма 3.1. Расчет показателей механизации зоныТО-1 автомобиля ЗИЛ-431410(фрагмент)

| № операции | Наименование механизированной операции | Наименование механизированного оборудования, тип, модель | Произведение ZМ при звенности оборудования | Сумма М | Общее число операции Н | Трудоемкость, чел-м | Показатели механизации, % | |||||||

| 3,5 | ТМ | ТО | У | С | ||||||||||

| Проверить свободный ход рулевого колеса | Прибор НИИАТ-К402 | + | 1,1 | |||||||||||

| Проверить и при необходимости закрепить стремянки рессор | Гайковерт И-314 | + | 3,2 | |||||||||||

| Проверить состояние и давление воздуха правых задних шин | Колонка С-401 | + | 1,6 | |||||||||||

| Смазать шарниры рулевых тяг | Солидоло- нагнетатель 390М | + | ||||||||||||

| Итого: | ¾ | ¾ | 50,4 | 150,0 | 33.6 | 17,5 | ||||||||

Если показатели уровня механизации окажутся ниже рекомендуемых, то следует проанализировать работы, выполняемые вручную, с целью возможной их механизации, а также замены отдельных видов оборудования на более производительное, или предусмотреть в производственных процессах дополнительное оборудование, обеспечивающее повышение уровня механизации.

3.4 Расчет площадей помещений

Состав помещений. Площади АТП по своему функциональному назначению подразделяются на три основные группы: производственно-складские, для хранения подвижного состава и вспомогательные.

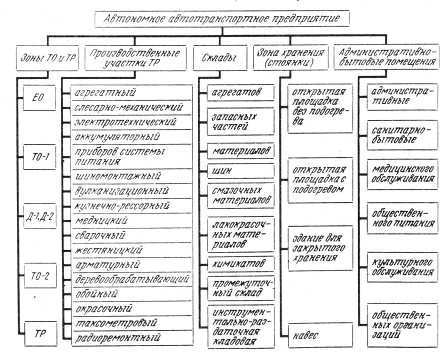

В состав производственно-складских помещений входят зоны ТО и ТР, производственные участки ТР, склады (рис. 3.2), а также технические помещения энергетических и санитарно-технических служб и устройств (компрессорные, трансформаторные, насосные, вентиляционные и т.п.). Для малых АТП при небольшой производственной программе некоторые участки с однородным характером работ, а также отдельные складские помещения могут быть объединены.

В состав площадей зон хранения (стоянки) подвижного состава входят площади стоянок (открытых или закрытых) с учетом площади, занимаемой оборудованием для подогрева автомобилей (для открытых стоянок), рамп и дополнительных поэтажных проездов (для закрытых многоэтажных стоянок).

В состав площадей административно-бытовых помещений предприятия согласно СНиП 2.09.04-87 „Административные и бытовые здания" входят: санитарно-бытовые помещения, пункты общественного питания, здравоохранения (медицинские пункты), культурного обслуживания, управления, помещения для учебных занятий и общественных организаций.

Рис. 3.2. Состав помещений автономного АТП

Расчет площадей зон ТО и ТР. В зависимости от стадии выполнения проекта площади зон ТО и ТР рассчитывают двумя способами:

по удельным площадям - на стадии технико-экономического обоснования и выбора объемно-планировочного решения, а также при предварительных расчетах;

графическим построением (см. разд. 4.1, 4.3) — на стадии разработки планировочного решения зон.

Площадь зоны ТО или ТР

FЗ = faXЗКП

где fa - площадь, занимаемая автомобилем в плане (по габаритным размерам), м2;

XЗ — число постов; КП — коэффициент плотности расстановки постов.

Коэффициент КП представляет собой отношение площади, занимаемой автомобилями, проездами, проходами, рабочими местами, к сумме площадей проекции автомобилей в плане. Значение КП зависит от габаритов автомобиля и расположения постов. При одностороннем расположении постов КП = б- 7. При двусторонней расстановке постов и поточном методе обслуживания КП может быть принято равным 4-5. Меньшие значения КП принимаются для крупногабаритного подвижного состава и при числе постов не более 10.

Расчет площадей производственных участков. Площади участков рассчитывают по площади, занимаемой оборудованием, и коэффициенту плотности его расстановки. Площадь участка

FУ = fОБКП

где fОБ- суммарная площадь горизонтальной проекции по габаритнымразмерам оборудования,м2; КП— коэффициент плотности расстановки оборудования.

Для расчета FУ предварительно на основе Табеля [23] и каталогов технологического оборудования составляется ведомость оборудования и определяется его суммарная площадь fОБ по участку.

Если в помещениях предусматриваются рабочие посты (сварочно-жестяницкие, деревообрабатывающие), то к расчетной площади необходимо добавить площадь, занятую постами и определяемую в соответствии с нормативами (см. табл. 4.2).

Площадки складирования агрегатов, узлов, деталей и материалов, располагаемые в производственных помещениях, в площадь fОБ, занятую оборудованием, не включаются, а суммируются с расчетной площадью помещения FУ.

Площадь окрасочного участка определяется в зависимости от количества и габаритов окрасочно-сушильного оборудования, постов подготовки, нормативных расстояний между оборудованием, автомобилями, а также автомобилями и элементами зданияна постах ТО и ремонта (см. табл. 4.2).

Значения коэффициента КП для соответствующихпроизводственных участков (помещений) согласно ОНТП следующие:

| Слесарно-механический, электротехнический, аккумуляторный, ремонта приборов системы питания, вулканизационный, медницкий, арматурный, краскоприготовительная, кислотная, компрессорная .. | 3,5-4 |

| Агрегатный, шиномонтажный, ремонта оборудования и инструмента (участок ОГМ) | 4-4,5 |

| Сварочный, жестяницкий, кузнечно-рессорный, деревообрабатывающий | 4,5-5 |

В отдельных случаях для приближенных расчетов площади участков могут быть определены по числу работающих на участке в наиболее загруженную смену:

FУ = f1 + f2 (РТ – 1)

где f1- площадь на одного работающего, м3(табл. 3.6); f2- то же на каждого последующего работающего,м3; РТ — число технологическирабочих в наиболее загруженную смену.

Таблица 3.6. Удельные площади производственных участков на одного работающего

| Участок | Площадь, м2 /чел. | Участок | Площадь м2/чел. | ||

| на первого работающего | на каждого следующего работающего | на первого работающего | на каждого последующего работающего | ||

| Агрегатный (без помещений мойки агрегатов и деталей) | Шиномонтажный | ||||

| Вулканизационный | |||||

| Кузнечно-рессорный | |||||

| Слесарно-механический | Медницкий | ||||

| Сварочный | |||||

| Электротехнический | Жестяницкий | ||||

| Ремонта приборов системы питания | Арматурный | ||||

| Обойный | |||||

| Аккумуляторный (без помещений кислотной, зарядной и аппаратной) | Деревообрабатывающий | ||||

| Таксометровый |

Примечания: 1. Данные приведены без учета площади, занимаемой постами.2. Для АТП с числом до 200 автомобилей отдельные помещения для мойки агрегатов и деталей, кислотной, зарядной и аппаратной могут не предусматриваться. 3. Для АТП с числом 250— 400 автомобилей площадь помещений для мойки агрегатов и деталей принимается равной 72-108м2, кислотной 18-36 м2, зарядной 12-24 м2и аппаратной 15-18м2.

Дата добавления: 2015-12-10; просмотров: 2654;