Опреснительные установки

Опреснительные установки самоиспарения разделяются на два основных типа: циркуляционные и проточные.

В циркуляционных установках испаряемая вода с помощью специального насоса многократно циркулирует между подогревателем и испарителем, при этом часть неиспарившегося рассола выдувается за борт. В проточных установках, как правило многоступенчатых, испаряемая вода предварительно подогревается образующимся вторичным паром, последовательно проходит через подогреватели-конденсаторы отдельных ступеней, затем окончательно перегревается в подогревателе, имеющем внешний источник тепла, и последовательно испаряется, проходя по ступеням испарителей.

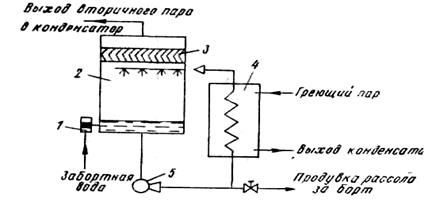

Рис.Принципиальная схема циркуляционной водоопреснительной установки самоиспарения.

На рис. 1 показана принципиальная схема циркуляционной водоопреснительной установки самоиспарения.

Питательная забортная вода, предварительно нагретая в подогревателе 4 греющим паром, подается через дроссельный клапан в испаритель 2. В испарителе, представляющем собой цилиндр, большую часть которого занимают паровое пространство с сепарирующим устройством 3, поддерживается вакуум за счет сообщения с конденсатором посредством трубопровода вторичного пара. Вследствие этого вода, поступающая из подогревателя, оказывается перегретой по отношению к температуре, соответствующей меньшему давлению в испарителе. За счет избыточного тепла, образовавшегося после дросселирования, вода, разбрызгиваемая в паровое пространство испарителя, испаряется за счет своего тепла парообразования. Температура неиспарившейся части воды понижается до температуры насыщения, соответствующей давлению в испарителе. Неиспарившаяся вода собирается на дне испарителя, откуда забирается циркуляционным насосом 5 и через подогреватель 4 снова подается в испаритель. Цикл периодически повторяется. Часть неиспарившегося рассола удаляется насосом за борт. Питательная забортная вода по трубопроводу через регулятор питания 1 поступает в испаритель; предварительно она может быть подогрета за счет утилизационного тепла энергетической установки. Вторичный пар, образовавшийся вследствие испарения большой поверхности капелек разбрызгиваемой воды, проходит через сепаратор 3, где осушается, и затем уходит в конденсатор.

|

Циркуляционные установки по отношению к проточным отличаются увеличенными габаритами вследствие большого парового объема испарителя и сложностью устройства в связи с большим количеством обслуживающих насосов.

С появлением в опреснителе вторичного пара закрывают воздушные краны, запускают циркуляционный насос конденсатора и открывают клапаны на паропроводах вторичного пара и дистиллята; включают соленомеры.

При эксплуатации водоопреснительных установок следует добиваться их экономичной работы, которая определяется минимальным удельным расходом свежего пара.

Это достигается путем:

- установления наивыгоднейших значений параметров свежего и вторичного пара;

- поддержанием в опреснителе надлежащей плотности рассола;

- минимальным расходом воды на конденсацию и охлаждение дистиллята;

- рациональным питанием опреснителя забортной водой;

- содержанием в чистоте нагревательных поверхностей змеевиков опреснителя, водоподогревателей и конденсатора;

- содержанием в исправном состоянии изоляции водоопреснительной установки.

В период действия водоопреснительной установки необходимо следить за

- качеством вторичного пара и дистиллята по показаниям соленомеров и периодически,

- не реже одного раза в сутки,

- брать пробы для определения качества дистиллята химическим способом.

- Соленость рассола должна быть в пределах 5000— 7000° Б. Увеличение солености влияет на качество дистиллята, а также отражается на производительности установки.

Вследствие интенсивного образования накипи снижается экономичность работы установки.

Плотность рассола определяют путем взятия пробы ареометром, не реже одного раза за вахту. Значение плотности по показанию ареометра соответствует солености. В опреснителе должен поддерживаться постоянный уровень рассола, что достигается хорошей работой регулятора питания.

Для этого необходимо следующее:

- свободное перемещение питательного клапана, поплавка и штоков в местах прохода через сальники;

- хорошая плотность поплавка, чистота патрубков, соединяющих паровое и водяное пространство опреснителя с регулятором.

На теплоходах отечественного морского флота получили распространение утилизационные вакуумные водоопреснительные установки с камерами испарения бесповерхностного типа с циркуляционным контуром рассола. Наиболее широко распространены установки датской фирмы «Нирекс», установленные на грузовых теплоходах производительностью 24 т/сут и танкерах производительностью до 36 т/сут.

Водоопреснительные установки «Нирекс» с циркуляционным контуром рассола выпускаются производительностью от 10 до 60 т/сут. Как и в проточных установках небольшой производительности, фирма «Нирекс» применяет пластинчатые теплообменные аппараты и в установках с циркуляционным контуром рассола. Однако, в связи с нецелесообразностью применения пластинчатых аппаратов в качестве испарителей и конденсаторов в установках большей производительности, такие аппараты применяются как подогреватели рассола и охладители дистиллята, используемого в качестве охлаждающей воды в конденсаторе смесительного типа. Различная производительность рассматриваемых установок достигается различным числом пластин, образующих поверхности теплообмена подогревателей рассола и охладителей - дистиллята. По многим другим узлам установки унифицированы.

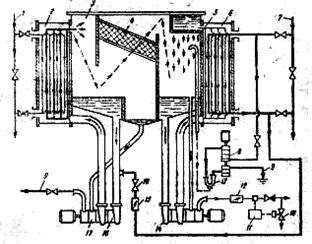

Принцип действия установки «Нирекс» с камерами испарения бесповерхностного типа с циркуляционным контуром рассола понятен из рассмотрения ее схемы, приведенной на рис. 2. Для подогрева рассола имеется магистраль 1 греющей воды. Из нижней части камеры испарения 3 циркуляционная секция сдвоенного рассольного насоса 16 принимает рассол и через пластинчатый подогреватель 2 подает подогретый рассол в камеру испарения, в которой около 1 % его испаряется. Неиспарившийся рассол стекает в нижнюю часть камеры, откуда вновь поступает в циркуляционную секцию насоса. Пар из камеры испарения через сепаратор 4 поступает в конденсатор смесительного типа. Часть рассола из камеры испарения стекает в нижнюю часть камеры сепаратора (чем поддерживается уровень в первой), откуда вместе с рассолом, отделившимся от пара в сепараторе, удаляется; за борт другой секцией 17 рассольного насоса. Питательная забортная вода, подогретая на 4—6°, подается через ротаметр 15 и клапан 18 во всасывающую магистраль циркуляционного рассольного насоса 16.

Водоопреснительная установка «Нирекс» с циркуляционным контуром рассола

Конденсатор обслуживается также сдвоенным дистиллятным насосом 14 и вакуумным эжектором 13, рабочую забортную воду к которому подает эжекторный насос 8 по трубопроводу 7. В смесительном конденсаторе 5 пар конденсируется, соприкасаясь с охлаждающим конденсатом, стекающим струйками через отверстия в днище расположенного вверху бачка. Из сборника охлаждающий дистиллят забирается циркуляционной секцией сдвоенного дистиллятного насоса 14, прокачивается через пластинчатым охладитель 6 и через бачок снова поступает в конденсатор.

|

4. На каждом судне в целях защиты окружающей среды должно быть установлено следующее оборудование:

К сточным водам (СВ) относят след стоки из всех видов туалетов, раковин, ванн, из помещений, где содержатся животные.

В настоящее время приняты следующие контрольные показатели, по которым можно судить о степени загрязнения сточных вод:

- БПК5-биол потребность в кислороде в течение 5 суток.

- Определяется количеством О2 необходимого, для биохимического разложения органических загрязнений, содержащихся в 1 л СВ.

- в течение 5 суток при температуре 20С без доступа света и воздуха (мг/л).

- Коле-индекс - количество бактерий (кишечных палочек), содержащихся в 1л СВ.

«Правила предотвращения загрязнения…» запрещают полностью сброс за борт СВ, кроме случаев, когда выполняются следующие условия:

- судно имеет на борту не менее 10 человек, находится в пути и движется со скоростью не менее 7 узлов;

- концентрация взвешенных веществ в сбросе не более 40 мг/л;

- БПК5- не более 40 мг/л.

Способы очистки СВ:

- отстаивание и фильтрация-отделение крупных частиц (решетки, фильтры);

- химическая коагуляция СВ более 60% органических соединений находится в коллоидном состоянии, разрушение коллоидов производится с помощью химической коагуляции.;

- реагентная напорная флотация этого метода заключается в удалении хлопьев за счет их прилипания к пузырькам воздуха, которые перемещают их на поверхность.

Электро-химический способ аналогичен предыдущему.

Биохимическй способ основан на боихимических процессах, сопровождающих жизне -деятельность микроорганизмов.

Способы обеззараживания судовых СВ:

- хлорирование - доза хлора для обеззаражвания СВ=10-15 мг/л при времени контакта 20-30 мин.;

- озонирование - обработка воды озоном;

Судовые испытания позволили определить пределы изменения контрольных показателей подсланевых СВ:

Способы очистки СВ:

Механический (отстаивание)-глубина очистки 40-100 мг/л;

- Флотация - глубина очистки 20-60 мг/л - извлекается пузырьками воздуха всплывающими на поверхность.

- Различают: напорную и электро-химическую;

- Коалисценция. Глуб очистки 10-15 мг/л. Достигается за счет укрупнения частиц НП при прохождении НВ через коалисцирующие элементы, поролон;

- Адсорбция - глубокая очистка до 1--3 мг/л, для глубокой очистки воды от НП, в том числе находящихся в иммундированном состоянии применяют адсорбцию.

- Озонирование – глубина очистки 1-10 мг/л.;

Биохимический способ - глубина очистки1-10 мг/л.

- Основана на способности микроорганизмов в процессе своей жизнедеятельности использовать НП для своего развития.

- Используют так же суда по комплексной переработки отходов: СКПО 450/150/2, где 450-м3/сут-переработка СВ, 150- м3/сут.

Дата добавления: 2015-12-08; просмотров: 2140;