Системы водоснабжения

Морские суда обычно оборудуются независимыми трубопроводами питьевой, мытьевой и забортной воды. Питьевая вода подается в камбуз и к кипятильникам, а также в умывальники. В банях и прачечных используется пресная мытьевая вода. Холодная и горячая забортная вода подводится в туалеты, а также используется для охлаждения кипятильников и питания опреснительных установок. Трубопроводы каждой системы водоснабжения имеют свои отличительные знаки. На трубах забортной и мытьевой воды накрашивают два узких отличительных кольца зеленого цвета. Трубопровод питьевой воды имеет отличительные кольца, между которыми наносят предупреждающее кольцо синего цвета. К качеству питьевой воды предъявляют очень строгие требования. Поэтому хранение питьевой воды на

судне производится в специальных вкладных цистернах, не соприкасающихся с забортной водой и цистернами топлива. Для замера уровня воды цистерны оборудованы водомерными стеклами или дистанционными уровнемерами. Применять футштоки для определения количества питьевой воды запрещается. Мытьевую воду на судах обычно хранят в отсеках двойного дна, изготовленных из нержавеющей стали и оборудованных бактерицидными установками. Напор в системе создается с помощью пневмоцистерны. Принцип ее действия состоит в том, что при подаче воды в герметически закрытую цистерну в верхней части сжимается воздух. Повышенное давление в пневмоцистерне используется для подачи воды в расходную магистраль.

Нормальная работа систем водоснабжения и их содержание в исправном состоянии обеспечиваются повседневными наблюдением и уходом. Особенно тщательно следует наблюдать за состоянием питьевой воды: цистерны, в которых она хранится, необходимо регулярно очищать и окрашивать. Запасы воды можно хранить в цистернах зимой не более 7, а летом 5 сут. Для увеличения сроков хранения система питьевой воды оборудуется ионизационными бактерицидными установками.

4. Манильские поправки к ПДНВ вступают в силу с 1 января 2012 года. Окончательный срок внедрения Кодекса в новой редакции – 1 января 2017 года.

Начиная с 1 июля 2013 года все программы подготовки моряков в полном объеме должны соответствовать требованиям новой редакции. Кроме дипломов (сертификатов компетентности), Конвенция предусматривает новый тип квалификационных документов – сертификат профессионализма.

Внедряется также документальное подтверждение выполнения требований Конвенции. Сертификаты компетентности и профессионализма должны выдаваться только Администрацией.

Определены требования к компетентности электромехаников, электриков, квалифицированных матросов и мотористов. Приняты требования к процедуре медицинского осмотра и содержанию медицинского свидетельства. Медицинские свидетельства должны выдавать только признанные учреждения и врачи, внесенные в общедоступный государственный реестр.

Деятельность по медицинскому освидетельствованию должна контролироваться посредством системы стандартов качества.

Начиная с 2017 года государственный реестр документов моряков должен предоставлять информацию о статусе квалификационных документов в режиме онлайн на английском языке.

Государство обязано законом установить ответственность за мошенничество и другую незаконную практику в отношении квалификационных документов.

Учреждена ответственность судовладельцев в отношении подготовки персонала плавсостава.

Расширены и уточнены направления компетентности командного состава, происходящие из технического прогресса на флоте (подготовка по электронным картам, руководству экипажем для судоводителей и т.д). Все члены экипажа, задействованные в охране судна, должны пройти надлежащую подготовку. Границы прибрежного плавания должны быть указаны в подтверждении к диплому. Введены требования к режиму труда и отдыха для лиц, несущих ходовую вахту на мостике и в машинном отделении. Учреждены требования по предупреждению злоупотребления алкоголем и наркотиками. С целью внедрения этих изменений в национальное законодательство, Конвенцию ПДНВ в редакции Манильских поправок необходимо ратифицировать законом страны.

Билет №11

1. Класифікація насосів по типу. Конструкції , призначення.

2. Опріснювальне устаткування. Конструкція, принцип дії. ПТЕ та Правила Регистру.

3. Що входить у поняття – якірне обладнання?

4. Вимоги Конвенції СОЛАС – 74 до гідроприводу.

1. Конструкция, классификация, принцип действия, обслуживание в работе насосов. Область их применения.

Центробежные насосы, относящиеся к динамическим, получили наиболее широкое распространение во всех отраслях народного хозяйства, а также на судах. Передача энергии от рабочего колеса в центробежных насосах происходит в результате взаимодействия лопастей с обтекающим их потоком, поэтому рассматриваемые насосы относят к лопастным.

Механизм передачи энергии в лопастном насосе можно объяснить следующим образом. При вращении рабочего колеса в насосе, заполненном жидкостью, возникает разность давлений по обе стороны каждой лопасти и, следовательно, происходит взаимодействие потока с колесом. Преодолевая возникающий момент, колесо, подключенное к двигателю, при своем вращении центробежного насоса совершает работу.

Центробежные насосы бывают одноступенчатыми и многоступенчатыми.

Одноступенчатые:Рабочее колесо у таких насосов закреплено на консоли вала. Последний не проходит через область всасывания, что позволяет применить наиболее простой подвод осевого типа. Вследствие разности давления на диски колеса на вал консольного насоса действует осевая сила, направленная в сторону входа.

В одноступенчатом насосе двухстороннего входа (тип Д, ГОСТ 10272--77) жидкость подводится к рабочему колесу с двух сторон двумя потоками. В колесе потоки объединяются и поступают в общий отвод.

По виду рабочего колеса различают насосы с закрытым и открытым рабочим колесом, у которого отсутствует ведомый диск. По виду подвода различают насосы с осевым и боковым подводом. В последнем случае жидкая среда подводится в направлении, перпендикулярном оси рабочих органов. По виду отвода различают насосы со спиральным, полуспиральным, кольцевым, двухзавитковым отводом и с направляющим аппаратом.

Одноступенчатые насосы имеют ограниченное давление. Для его повышения применяют многоступенчатые насосы, в которых жидкость последовательно проходит через несколько рабочих колес, закрепленных на общем валу. Давление насоса повышается пропорционально числу колес.

Многоступенчатые насосы имеют различное исполнение (Секционные, спиральные).

Кроме перечисленных основных конструктивных признаков, центобежные насосы классифицируют по:

- положению оси вращения рабочих колес (горизонтальные и вертикальные насосы),

- конструкции опор (моноблочные, с выносными опорами, с внутренними опорами),

- числу потоков, т. е. числу отводов, через которые подается жидкость (одно-, двух-, многопоточные),

- конструкции корпуса (насосы двух корпусные, с защитным корпусом и футеровкой),

- месту расположения (погружные, скважинные насосы).

2. Опреснительная дистилляционная установка Д5С-1 предназначена для получения дистиллята высокого качества из морской воды, который может быть использован для пополнения запасов питательной воды паровых котлов и парогенераторов, а также для приготовления воды высокого качества для контуров АЭУ.

Установка разработана в двух исполнениях - без инжектора (для работы на греющей воде) и с инжектором, смонтированным в агрегате вместе с относящимися к нему трубами и арматурой (для работы на греющем паре). Ввод в действие и остановка должны производиться вручную.

Комплект приборов обеспечивает работу установки без постоянного обслуживания.

Долговечность установки обеспечивается применением конструкционных материалов, устойчивых к воздействию рабочих сред.

Принцип действия:

Опреснение осуществляется частичным испарением исходной воды с последующей конденсацией образовавшегося при этом пара. В качестве теплоносителя, обеспечивающего процесс испарения воды, используется греющая пресная вода (установка Д5С-1В). Греющая вода, проходя в межтрубном пространстве нагревательной батареи, отдаёт свое тепло исходной воде, проходящей внутри трубок. Поднимаясь по трубам батареи, исходная вода нагревается и частично испаряется (вторичный пар). Неиспарившаяся вода (рассол) через центральную трубу батареи, сливную трубу и запорный клапан отводится к эжектору, непрерывно откачивающему рассол из испарителя на выброс. Вторичный пар, образовавшийся в испарителе, минует отбойный щит, препятствующий уносу крупных капель рассола, и через два вертикальных

жалюзийных сепаратора, где отделяются более мелкие капли влаги, поступает в межтрубное пространство конденсатора, в котором конденсируется, отдавая тепло охлаждающей воде, проходящей внутри труб.

Получаемый дистиллят самотёком стекает в сборник, откуда электронасосом направляется через клапан, датчик солемера, расходомер и переключающий клапан в систему потребителя или в корпус испарителя в зависимости от солесодержания. Отделившаяся в жалюзийных сепараторах влага через гидрозатворы стекает в корпус испарителя. Вакуум в испарителе поддерживается воздушно-рассольным эжектором, обеспечивающим отсос из испарителя паровоздушной смеси и удаление рассола. Рабочей жидкостью для воздушно-рассольного эжектора является охлаждающая вода, проходящая через конденсатор.

При работе на греющем паре греющая вода циркулирует по контуру инжектор-батареи, нагреваясь при конденсации греющего пара и остывая в нагревательной батарее. Конденсат греющего пара отводится перед инжектором.

3. Якорное устройство служит для обеспечения надежной стоянки в море, на рейде и в других местах, удаленных, от берега, путем крепления за грунт с помощью якоря и якорной цепи.

В его состав входят:

- якоря, якорные цепи (канаты),

- якорные машины,

- якорные клюзы и стопоры.

Якоря в зависимости от их назначения разделяют на становые, предназначенные для удержания судна в заданном месте, и вспомогательные — для удержания судна в заданном положении во время стоянки на основном якоре.

К вспомогательным относится кормовой якорь — стоп-анкер, масса которого составляет 1/3 массы станового. Размеры, массу и количество якорей назначают по Правилам Регистра в зависимости от размеров корпуса и надстроек судна. Держащая сила якоря в среднем в 10 раз больше его массы.

Основными частями якоря являются веретено и лапы.

Якоря различают по подвижности и количеству лап (до четырех) и наличию штока.

К безлапым относят мертвые якоря (грибовидные, винтовые, железобетонные), используемые при установке плавучих маяков, дебаркадеров и других плавучих сооружений.

На морских судах в качестве становых и стоп-анкеров применяют двулапые якоря:

- бесштоковые, с поворотными лапами - якоря Холла, Грузона - и

- штоковые, с неподвижными лапами - адмиралтейские. Штоковые якоря обладают значительно большей держащей силой, чем бесштоковые (у адмиралтейского она равна 10 - 12 массам самого якоря), но наличие штока затрудняет их уборку и отдачу. Поэтому на крупных судах, как правило, применяют тяжелые бесштоковые якоря Холла, легко убираемые в клюзы.

- Существуют якоря повышенной держащей силы - с поворотными лапами и штоком в виде поперечных утолщений на лапах. К этому типу относят якорь Матросова, применяемый на катерах и буксирах.

- На малых судах и баржах используют многолапные бесштоковые якоря, называемые кошками.

- Суда ледового плавания снабжают специальными однолапыми бесштоковьми ледовыми якорями, предназначенными для удержания судна у ледового поля.

Якорная цепь служит для крепления якоря к корпусу судна. Она состоит из звеньев, образующих смычки длиной 25-27 м, соединенные одна с другой при помощи специальных разъемных звеньев. Смычки образуют якорную цепь длиной от 50 до 300 м. В зависимости от расположения в якорной цепи различают якорную (крепящуюся к якорю), промежуточные и коренную смычки. Крепят якоря к якорной цепи при помощи якорных скоб. Чтобы предупредить скручивание цепи, в нее включают поворотные звенья - вертлюги. Для крепления и экстренной отдачи коренного конца якорной цепи применяют специальное устройства с откидным гаком - глаголь-гак, позволяющим легко освободить судно от вытравленной якорной цепи. По Правилам Регистра устройство для быстрой от дачи якорной цепи, устанавливаемое в цепном ящике, должно иметь дистанционный привод управления, выведенный на открытую или другую палубу в доступном месте.

Якорные цепи различают по их калибру - диаметру поперечного сечения прутка звена. Звенья цепей калибром более 15 мм должны иметь распорки - контрфорсы. У крупнейших судов калибр якорных цепей достигает 100 - 130 мм. В походном положении якорную цепь хранят в цепном ящике с деревянной обшивкой. Для обеспечения самоукладки якорной цепи цепные ящики имеют обычно круглое сечение, диаметр которого составляет около 30 - 35 калибров якорной цепи.

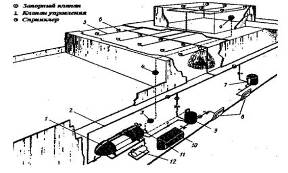

Якорными машинами для подъема якоря служат лебедки с горизонтальной осью вращения барабана - брашпили.

Брашпиль: электрический

1 - двигатель; 2 - червячный редуктор; 3 - цилиндрические шестерни; 4 - цепная звездочка; 5 - ленточный тормоз; 6- турачка (швартовный барабан); 7- грузовой вал.

Или с вертикальной осью вращения барабана - шпили.

Якорный шпиль.

1 - электродвигатель; 2 - редуктор (червячный); 3 - вертикальный вал; 4 - грузовой вал; 5 - цепная звездочка; 6-швартовный барабан; 7 - колодочный тормоз.

Брашпиль, устанавливаемый в ДП, обслуживает якорные цепи правого и левого бортов (на супертанкерах применяют полубрашпили - раздельные брашпили, смещенные от ДП к бортам). Отдача якоря происходит за счет собственной массы. При этом во избежание чрезмерного разгона якорная цепь, сматывающаяся через звездочку брашпиля, притормаживается ленточным тормозом. На оси звездочек брашпиля, по ее концам, обычно устанавливают турачки - барабаны для наматывания швартовных тросов при швартовке. Благодаря наличию специальных муфт турачки могут работать при неподвижной звездочке и наоборот. Шпиль обслуживает только одну якорную цепь каждого борта. Механизм шпиля разделяют обычно на две части: верхнюю, состоящую из звездочки со швартовным барабаном и находящуюся над палубой, и нижнюю, состоящую из двигателя и редуктора, располагаемых под палубой. Тормозят вытравливаемую якорную цепь с помощью колодочного тормоза. Брашпили и шпили имеют электрический, электрогидравлический или паровой привод. В случае необходимости небольшие шпили могут иметь ручной привод. Они приводятся во вращение вручную при помощи вымбовок- съемных деревянных рычагов, вставляемых в выемки швартовного барабана.

Якорные клюзы- палубные и бортовые - служат для направления якорной цепи и уборки якоря. В зависимости от типа и назначения судна различают клюзы обычные, открытые и с нишей.

Обычные клюзы устанавливают на большинстве транспортных, промысловых и вспомогательных судов; их изготовляют литыми или сварными.

Открытые клюзы, представляющие собой массивную отливку с желобом для прохода якорной цепи и веретена якоря, устанавливают в месте соединения палубы с бортом. Их применяют на низкобортных судах, на которых обычные клюзы в виде труб, оканчивающихся бортовыми и палубными раструбами, нежелательны, так как через них на волнении на палубу попадает вода.

Клюзы с нишей в бортовой обшивке позволяют убирать якорь заподлицо с обшивкой, уменьшая тем самым возможность повреждения при движении во льдах, буксировке и швартовках. Их предусматривают на судах ледового плавания, буксирах, спасателях, пассажирских и промысловых судах.

Стопоры предназначены для крепления якорных цепей и удержания якоря в клюзе в походном положении. Для этого используют винтовые кулачковые стопоры, закладные стопоры (стопоры с закладным звеном) и эксцентриковые (на малых судах). Для более надежного закрепления якоря служат дополнительные цепные стопоры - короткие цепные смычки, пропускаемые через якорную скобу и закрепляемые двумя концами к обухам на палубе. С помощью талрепа, включенного в один конец цепи, подтягивают якорь в клюз до плотного прилегания лап к наружной обшивке. Глаголь-гак, включенный в другой конец цепи, служит для быстрой отдачи стопора.

4. На судах гидроприводы наиболее широко применяются в рулевых устройствах. В последние годы гидроприводы рулевых устройств стали применяться не только на больших судах, где необходимо обеспечить момент на баллере, равный десяткам и сотням тонна-сила-метров, но и на малых судах.

Использование гидроприводов на судах обусловлено их преимуществами:

- гидропривод имеет меньшие массы и габаритные размеры, чем электропривод;·

- использование в гидроприводах в качестве рабочей жидкости минеральных масел создает хорошие условия смазки, что обеспечивает надежность и долговечность механизма;·

- применение минерального масла позволяет иметь также малые сопротивления трения в подвижных деталях, что обеспечивает бесшумную и плавную работу без вибраций;

- гидропривод может обеспечить широкое бесступенчатое передаточное число и легкое реверсирование без обязательного изменения направления вращения механизмов, обеспечивающих реверсирование (это исключает необходимость преодоления больших инерционных усилий — они или отсутствуют или будут значительно меньше, чем, например, у электропривода);

- гидропривод способен осуществлять более частые изменения направления перекладки, чем электропривод;·

- гидропривод способен работать в затопленном состоянии, что повышает живучесть судна;

- гидропривод может быть составлен из различных стандартных и унифицированных деталей и узлов, что уменьшает его стоимость;

- использование в гидроприводах насосов с большим значением к. п. д. (0,9-:-0,95) обеспечивает высокую экономичность их эксплуатации.

От механического гидравлический привод выгодно отличается тем, что при его компоновке и монтаже нет необходимости обеспечивать строгое взаимное расположение его отдельных узлов и деталей. Насосы электрогидравлических рулевых машин приводят их в действие с помощью давления, создаваемого в цилиндрах гидравлического рулевого привода машины в целях перекладки руля. В электрогидравлических рулевых машинах находят применение насосы регулируемой, а также и постоянной подачи. Насосы регулируемой подачи (НРП) могут быть выполнены как радиально-поршневыми, так и аксиально-поршневыми.

Билет №12

1. Дати пояснення діяльності ИМО

2. Фільтруюче устаткування палива та мастил. Конструкції,принцип дії. ПТЕ.

3. Умови збросу льяльніх вод з машиного відділення.

4. Вимоги Конвенції СОЛАС – 74 до систем водяного тушення.

Деятельность ИМО

Безопасность мореплавания - важнейшая цель ИМО. Этой цели подчинена деятельность всех рабочих органов и подразделений организации. За время своего существования, ИМО были приняты и пересмотрены несколько очень важных международных конвенций. Это СОЛАС, МАРПОЛ, ПДНВ, О грузовой марке и другие. На ее счету более 35 международных конвенций и большое количество протоколов и дополнений к ним.

С целью повышения безопасности судоходства ИМО, МОТ и ряд других организаций на своих сессиях приняли целый ряд важнейших международных конвенций, резолюций, кодексов и рекомендаций, направленных на обеспечение безопасности мореплавания и охрану окружающей среды. Основная цель этих документов - повышение безопасности мореплавания путем обязательного применения единых для всех установленных стандартов как при управлении судами с берега, так и в процессе их эксплуатации экипажами.

Первая задача ИМО состояла в том, чтобы принять новую редакцию Международной конвенции по охране человеческой жизни на море (International Convention for the Safety of Life at Sea, SOLAS - СОЛАС), наиболее важную из всех конвенций, имеющих дело с безопасностью на море. Конвенция была в 1960 году. ИМО также занималась вопросами помощи международным морским перевозкам, определению положения о грузовой марке и перевозки опасных грузов, была также пересмотрена система измерения тоннажа судов.

В течение следующих нескольких лет с середины 60-х годов ХХ века ИМО представила ряд мер, направленных на предотвращение аварий танкеров, а также минимизацию последствий этих аварий. Она также занялась вопросами угрозы окружающей среде, вызванными рутинными действиями, такими как чистка нефтяных танков, а также сбросы отходов машинных помещений — по тоннажу они вызывают большую угрозу чем случайное загрязнение. Наиболее важной из этих мер стала Международная конвенция по предотвращению загрязнения с судов (International Convention for the Prevention of Pollution from Ships, MARPOL), принятая в 1973 году, и измененная Протоколом 1978 года (МАРПОЛ 73/78). Она охватывает не только случайные и/или эксплуатационные загрязнения окружающей среды нефтепродуктами, но также и загрязнение моря химикалиями, грузами в пакетированной форме, сточными водами, мусором и загрязнения воздушной среды.

Успехи, достигнутые в технологии связи, дали возможность сделать серьезные усовершенствования в морской системе спасения при бедствии. В 70-х годах ХХ века были введены в действие глобальная система поиска и спасения при бедствии. Тогда же была создана Международная передвижная спутниковая организация (International Mobile Satellite Organization, INMARSAT - ИНМАРСАТ), которая серьезно улучшила условия передачи радио- и других сообщений с /на суда, находящиеся в море.

В 1992 году были определены этапы внедрения Глобальной морской системы связи и безопасности при бедствии (Global Maritime Distress and Safety System, GMDSS). С февраля 1999 года, когда ГМССБ была полностью введена в эксплуатацию, так, что теперь судно, которое терпит бедствие где-либо в мире, может фактически получить помощь, даже если экипаж судна не имеет времени передать по радио сигнал о помощи, поскольку соответствующее сообщение будет передано автоматически.

Другие меры, представленные ИМО, касались безопасности контейнеров, насыпных грузов, танкеров и газовозов, а также других типов судов. Специальное внимание было уделено стандартам обучения членов экипажа, включая принятие специальной Международной конвенции о подготовке и дипломировании моряков и несении вахты (International Convention on Standards of Training, Certification and Watchkeeping, STCW — ПДНВ), вступившей в силу 28 апреля 1984 года.

В работе ИМО, в подготовке конвенций принимают участие международные организации, тесно сотрудничающие с ИМО. Это межправительственные организации - Международная Организация Труда (МОТ), Продовольственная и сельскохозяйственная Организация (ФАО), Международное Агентство по атомной энергии (МАГАТЕ), Конференция ООН по охране окружающей среды (ЮНЕП), Всемирная Организация Здравоохранения (ВОЗ). Для оказания помощи в разработке важных проблем привлекаются в качестве консультативных, неправительственные организации: Международная Палата Судоходства (ICS), Международная Федерация судовладельцев (ISA), Международная организация по стандартизации (ISO), Международная Торговая Палата (ІСС), Балтийский и Международный Морской Совет (BIMCO), Международная Ассоциация Классификационных обществ (IACS), Международная Федерация Ассоциаций Капитанов (IFSMA), INTERTANCO, INTERCARGO и другие организации.

Фильтры грубой очистки.

Механическое выделение плотных частиц примесей из топливных и масляных систем осуществляют посредством фильтров грубой и тонкой очистки.

Фильтров грубой очистки.

Сетчатый фильтр (страйнер) обычно является фильтром грубой очистки. Он применяется для удаления крупных частиц из топлив и масел. Эти фильтры монтируются как полнопоточные спаренные установки, одна из которых является резервной.

Фильтр грубой очистки обычно представляет собой сетку или набор плотно упакованных металлических пластин или проволочных спиралей, которые эффективно задерживают крупные частицы и пропускают только самые мелкие. Фильтр грубой очистки обычно устанавливается на всасывающей линии насоса. Фильтр следует очищать периодически или тогда, когда разница давлений до и после фильтра становится недопустимой. Там, где условия всасывания критические, фильтр грубой очистки монтируют на линии нагнетания насоса. Когда очищают один рабочий фильтр, то включают в работу другой резервный фильтр посредством переключения клапанов или рукояток, чтобы масло в период очистки фильтра продолжало циркулировать в системе. Частицы грязи, скапливающиеся снаружи фильтрующего элемента или сетки, могут быть удалены сжатым воздухом или очищены. Фильтр следует очищать немедленно после выключения из системы, затем его собирают и подготавливают к работе.

Фильтр грубой очистки обычно представляет собой сетку или набор плотно упакованных металлических пластин или проволочных спиралей, которые эффективно задерживают крупные частицы и пропускают только самые мелкие. Фильтр грубой очистки обычно устанавливается на всасывающей линии насоса. Фильтр следует очищать периодически или тогда, когда разница давлений до и после фильтра становится недопустимой. Там, где условия всасывания критические, фильтр грубой очистки монтируют на линии нагнетания насоса. Когда очищают один рабочий фильтр, то включают в работу другой резервный фильтр посредством переключения клапанов или рукояток, чтобы масло в период очистки фильтра продолжало циркулировать в системе. Частицы грязи, скапливающиеся снаружи фильтрующего элемента или сетки, могут быть удалены сжатым воздухом или очищены. Фильтр следует очищать немедленно после выключения из системы, затем его собирают и подготавливают к работе.

В системах смазки часто используются магнитные фильтры, которые собирают все металлические частицы, циркулирующие в системе вместе с маслом. Для облегчения очистки магнит помещен внутри кожуха или сетчатого каркаса.

Фильтров тонкой очистки.

Эти фильтры применяются для удаления самых мелких частиц. Фильтры спаренные, как и фильтры грубой очистки. Тонкая очистка топлив и масел производится непосредственно перед тем, как топливо вступает в соприкосновение с прецизионными деталями дизеля (топливные насосы и форсунки), а смазочное масло — перед поступлением в подшипники. Фильтры тонкой очистки являются полнопоточными установками, которые очищают все масло и топливо, используемое в дизеле. В качестве фильтрующего материала в этих фильтрах применяются натуральные или синтетические волокна, суконный фетр (войлок) или бумага. Фетровый фильтр тонкой очистки показан на рис.45. Стальная перегородка разделяет стальной резервуар на верхнюю и нижнюю камеры.. Загрязненное топливо или масло поступает в верхнюю камеру и проходит через фильтрующий элемент. Затем очищенный продукт (топливо или масло) опускается вниз по центральной трубе в нижнюю камеру и выходит из фильтра. Как показано на рис.45, в фильтре на центральной трубе может быть установлен магнитный фильтр.

Рис.45.Фильтр тонкой очистки.

1 — направление движения очищаемого нефтепродукта; 2 — магнитный фильтрующий элемент; 3 — вентиляционная пробка; 4— индикатор работы фильтра; 5 — ручка для подъема; 6 — байпасное устройство (только для фильтров, предназначенных для очистки смазочного масла); 7 — рубашка для парового подогрева; 8 — фильтрующий фетровый элемент (патрон); 9 — патрубки для разных давлений; 10 — корпус спускного устройства. II — разделительная плита (перегородка); /подвод нефтепродукта//отвод очищенного нефтепродукта нижнюю камеры.

На этом же рисунке схематично показан перепускной пружинный клапан (только для фильтров, предназначенных для фильтрации масла).

Клапан служит для того, чтобы поток масла не забивал (не блокировал) фильтрующий элемент. Показанный на рис. 45 фильтрующий клапан (элемент) по конструкции является съемным для очистки и замены. Есть конструкции фильтрующих элементов, "у которых можно производить очистку фильтра без разборки путем подачи сжатого воздуха в направлении, противоположном потоку топлива или масла. Фильтр, показанный на рис. 45 является одним из двух спаренных фильтров» которые попеременно включаются в работу. Сброс льяльных вод с содержанием нефтепродуктов более 15 ppm в открытое море, а также в жизненно важные водоемы – и с еще меньшей концентрацией, строго запрещен международным законодательством и карается крупными штрафами. По этой причине все суда должны быть оснащены системами очистки льяльных вод, причем для предотвращения использования неэффективных решений все оборудование должно быть протестировано и соответствовать требованиям резолюции MERC.107 (49). Вопрос Альфа Лаваль: «Кажется странным, что после установки на борту определенные системы не могут обеспечить такое же качество работы, которое они демонстрировали на сертификационных испытаниях. В чем же дело? И почему при наличии на рынке дешевых сертифицированных систем очистки льяльных вод некоторые компании-судовладельцы инвестируют в более дорогостоящие технологические решения?»Сначала давайте рассмотрим общее положение дел. Понятие «льяльная вода» с трудом поддается четкому определению. 50 лет назад льяльные воды состояли в основном из смеси воды и дизельного топлива. В наше время в их состав кроме воды могут входить тяжелое топливо, смазочное масло, масло для гидравлических систем, моющие препараты, присадки к маслам, химикаты, каталитические частицы, сажа и прочие твердые частицы (шлам). Сегодня очистка льяльной воды предполагает ее трехфазное разделение, при этом третьей фазой является шлам. В секторе морских перевозок используется огромное количество химических веществ - для проведения мойки, а также для ремонтных и сервисных работ в машинном отделении, причем многие из них созданы на основе ПАВ. В силу этого данные вещества способствуют образованию суспензий и эмульсий, которые очень трудно разрушить в бортовой системе очистки льяльных вод. Эмульсия представляет собой смесь нефтепродуктов и воды, в которой мельчайшие частицы нефтепродуктов равномерно распределены по всему объему воды. Образование стойких эмульсий приводит к снижению эффективности сепарации и становится проблемой, когда стабилизация эмульсии вызвана ПАВ и частицами. В соответствии с требованиями Международной конвенции по предупреждению загрязнения с судов (МАРПОЛ) в международных водах разрешается сбрасывать за борт очищенные льяльные воды с концентрацией нефтепродуктов не более 15 ppm. Некоторые правительства, региональные и местные органы власти устанавливают еще более жесткие требования. Например, в территориальных водах США, в Балтийском и Северном морях сброс прошедшей очистку льяльной воды разрешен на расстоянии не менее 12 морских миль от берега. В будущем ожидается дальнейшее ужесточение законодательства и снижение допустимой концентрации нефтепродуктов в воде, сбрасываемой в море, до 5 ppm (в акватории Великих озер такое ограничение уже действует), и полное запрещение сброса в жизненно важные водоемы. Методы контроля, используемые государственными агентствами и другими уполномоченными органами, становятся все более эффективными и сегодня включают как воздушные, так и космические средства определения фактов разлива углеводородов в Мировом океане.

4. Составные элементы спринклерных систем. В состав всех спринклерных систем входят трубопроводы с клапанами, спринклеры, насосы и емкости с запасом воды, контрольно-сигнальное устройство.

Трубопроводы. Трубопроводы должны соответствовать нормам, разработанным для таких систем. Диаметр трубопровода и схемы выбираются с таким расчетом, чтобы обеспечить подвод к спринклерам необходимого количества воды. По основной магистрали вода от насоса поступает к отходящим от него трубам. Диаметр труб по мере удаления их от источника

водопитания постепенно уменьшается. По этим трубам вода доставляется к спринклерам.

Спринклерные системы должны быть разделены на секции. В одной секции допускается установка не более 200 спринклеров. Не допускается размещение одной секции в разных главных вертикальных противопожарных зонах.

Плавкие вставки. Плавкая вставка представляет собой два рычага, удерживаемых внутри основания спринклера двумя скобками, которые соединяются друг с другом легко плавящимся сплавом или другим металлом с низкой температурой плавления. Рычаги удерживают запорную тарелку над выходным отверстием спринклера, отсекая тем самым поток воды. Поскольку спринклер закрыт, магистраль может быть заполнена водой, вплоть до спринклера.

При повышении температуры воздуха во время пожара до уровня, достаточного для расплавления легкоплавящегося сплава, скобки разрываются, при этом освобождаются рычаги, и вода начинает разбрызгиваться.

Спринклеры. Спринклеры, в принципе, представляют собой клапаны особой конструкции. Через них вода выходит из системы, образуя коническую струю. Спринклер имеет основание с резьбой (для установки на трубе), канал для подвода воды и розетки для ее разбрызгивания. Спринклеры автоматических систем могут снабжаться плавкой вставкой, удерживающей спринклер в закрытом положении. Спринклеры ручных систем обычно находятся в открытом положении, в них нет плавких вставок. Спринклер всегда следует заменять спринклером с той же температурой срабатывания, так как спринклеры с более высокой температурой срабатывания не обеспечивают надежной защиты помещения, а спринклеры с более низкой температурой могут срабатывать не только при возникновении пожара, но и от других источников тепла.

Билет №13

1. Конструкції сепараторів палива та мастил. Принцип дії. ПТЕ та Правила Регистру.

2. Суднові лебідки трапів та кришок трюмів. Принцип дії. ПТЕ

3. Поясніть кількісне регулювання подачі відцентрових насосів.

4. МАРПОЛ 73/78. Додаток №1. Ціль, призначення.

1. Центробежный сепаратор. Топливо и смазочные масла перед их использованием в дизеле необходимо обработать. Для этого применяются отстаивание и подогрев с целью удаления воды, грубая и тонкая фильтрация для удаления плотных частиц, а также сепарация.

Центробежный сепаратор используется для разделения двух жидкостей, например топлива и воды, или для разделения жидкости и твердых (плотных) частиц, которые встречаются в масле. Разделение этих сред ускоряется с помощью центробежного сепаратора и может осуществляться непрерывно. Если сепаратор предназначен для разделения двух жидкостей, его называют пурификатором (очистителем). Если сепаратор устроен (собран) так, что может выделять примеси и небольшое количество воды из топлива или масла, то его называют кларификатором (тонким очистителем-осветлителем).

Удаление примесей и воды из топлива имеет большое значение для обеспечения хорошего сгорания топлива. Благодаря удалению загрязняющих примесей из смазочного масла удается уменьшить изнашивание деталей дизелей и предотвратить возможные неполадки и поломки. Поэтому сепарация масла и топлива совершенно необходима.

Центробежный сепаратор состоит из электродвигателя с вертикальным валом. В верхней части сепаратора смонтирован барабан.

На корпусе, в котором помещен барабан, расположены различные питательные (входные) и нагнетательные (выпускные) трубопроводы. Барабан может быть цельным и работать периодически. В нем скапливаются отсепарированные примеси, которые необходимо периодически удалять.

В других конструкциях барабан имеет раздельные верхнюю и нижнюю половины. В этом случае отсепарированные примеси можно удалять из работающего сепаратора, т. е. не выключая его. При этом неочищенное (загрязненное) топливо поступает в центральную часть барабана, поднимается вверх по пакету (набору) дисков (тарелок) и выходит из барабана в верхней его части (рис.).

|

Процесс пурификации. В результате центробежного разделения двух жидкостей, таких как топливо и вода, образуется цилиндрическая поверхность раздела между ними. Расположение этой поверхности раздела внутри барабана имеет очень большое значение для нормальной эффективной работы сепаратора. Устойчивое требуемое расположение поверхности раздела фаз поддерживается посредством применения регулировочных шайб или гравитационных дисков (тарелок) соответствующего диаметра, устанавливаемых на выпускном канале из сепаратора. Эти кольца и шайбы различного диаметра имеются в наличии для каждого сепаратора, чтобы можно было подобрать шайбу или кольцо соответствующего размера в зависимости от плотности сепарируемого топлива. Чем меньше плотность сепарируемого топлива, тем больше должен быть внутренний диаметр регулирующей шайбы.

Процесс кларификации. Его применяют для очистки топлива, которое мало содержит или совсем не содержит воду. При этом удаляемые из топлива примеси скапливаются в грязевой камере, расположенной на периферии барабана. Барабан кларификатора имеет только одно выпускное отверстие (рис. 8.2). Гравитационные диски здесь не применяют, так как поверхность раздела жидких фаз не образуется.

Процесс кларификации. Его применяют для очистки топлива, которое мало содержит или совсем не содержит воду. При этом удаляемые из топлива примеси скапливаются в грязевой камере, расположенной на периферии барабана. Барабан кларификатора имеет только одно выпускное отверстие (рис. 8.2). Гравитационные диски здесь не применяют, так как поверхность раздела жидких фаз не образуется.

Поэтому барабан работает с максимальной разделяющей способностью, так как топливо подвергается воздействию максимальной центробежной силы.

Тарелки барабана.

Барабаны пурификаторов и кларификаторов содержат каждый по пакету конических дисков (тарелок). В каждом таком пакете может быть до 150 тарелок, отделенных одна от другой небольшим зазором (просветом). Процесс отделения примесей и воды из топлива происходит между этими тарелками.

Ряды центрированных отверстий, расположенных в каждой тарелке около ее наружной кромки, служат для поступления в межтарельчатые пространства грязного топлива, т. е. топлива, подлежащего обработке. Под действием центробежной силы легкие компоненты (чистое топливо) перемещаются к оси вращения барабана, а вода и примеси (более тяжелые компоненты) отбрасываются к периферии барабана, т. е. к его стенкам. Вода и примеси образуют отстой (шлам), который движется к периферии барабана вдоль нижних сторон (поверхностей) тарелок.

Дата добавления: 2015-12-08; просмотров: 1659;