Развитие котельных агрегатов в период до внедрения высоких параметров пара

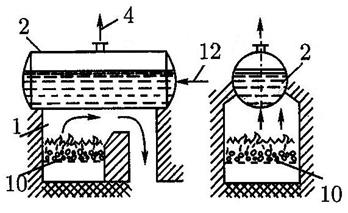

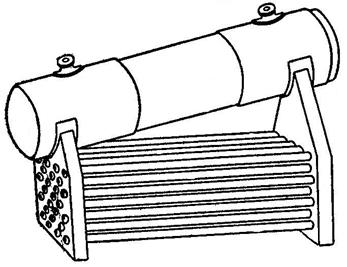

Первые паровые котлы выполнялись в виде частично заполненных водой сосудов, обогреваемых снаружи. Форма этих сосудов была различной, но наиболее приспособленной для восприятию внутреннего давления и вместе тем могущей дать довольно значительную величину поверхности нагрева оказалась форма удлиненного горизонтального цилиндра (рис. 1.1.). Однако рост поверхности нагрева цилиндрического котла за счет увеличения размеров основного цилиндра приводил к значительному возрастанию габаритов и веса котла. Потому уже в начальный период развития паровых котлов были начаты поиски других путей увеличения поверхности нагрева. Два направления оказались перспективными и определили развитие паровых котлов более чем на 100 лет. Первым было создание дополнительных поверхностей нагрева в виде труб, обогреваемых топочными газами изнутри и расположенных внутри основного цилиндра («газотрубные» котлы); вторым — присоединение к основному цилиндру системы труб, расположенных вне его и обогреваемых снаружи («водотрубные» котлы).

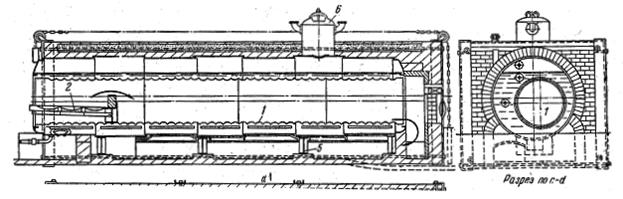

Газотрубные котлы выполнялись путем расположения в водяном пространстве основного, обычно горизонтального цилиндра, параллельно оси его одной-двух, реже трех труб большого диаметра — 500—800 мм («жаротрубные» котлы, рис. 1.2) или целого пучка труб малого диаметра — 50—150 мм («дымогарные» котлы). Эти трубы укреплялись в днищах основного барабана и продукты сгорания («топочные газы») проходили по трубам, обогревая их изнутри.

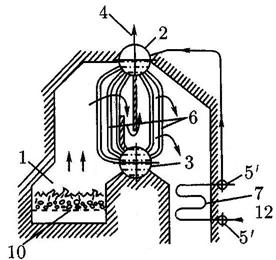

| Рис. 1.1. Цилиндрический котел 1 – топка, 2 – барабан-сепаратор, 4 – выход пара, 10 – колосниковая решетка, 12 – вход воды в котел. |

Рис 1.2. Котел с жаровой трубой

1 –жаровая труба; 2 – топка; 3 – второй ход дымовых газов; 4 – третий ход;

5 – стулья; 6 – сухопарник.

Наибольшее распространение нашли котлы с жаровыми трубами, строившиеся с начала XIX века и почти до настоящего времени. Значительным преимуществом этих котлов было размещение топки (обычно ручной колосниковой решетки) внутри жаровых труб. Топочное пространство при этом было окружено со всех сторон высокоэффективной радиационной поверхностью нагрева, что позволяло сильно охладить газы в пределах топки и исключало необходимость в дорогой и требовавшей частых ремонтов огнеупорной кладки. Недостатком жаротрубных котлов являлась ограниченная возможность увеличения полной поверхности нагрева (жаровых труб и обогреваемой части основного цилиндра). Так, для котлов с двумя жаровыми трубами максимальная поверхность нагрева составляла примерно 120 м2. Это ограничивало производительность котла, которая к тому же лимитировалась и размерами решетки, размещавшейся в жаровых трубах. Поэтому даже на высококачественном угле жаротрубные котлы давали пара не более 2—2,5 т/ч; при худших топливах эту нагрузку можно было получать лишь при выносных топках, что сильно увеличивало и без того значительную площадь, занимаемою котлом.

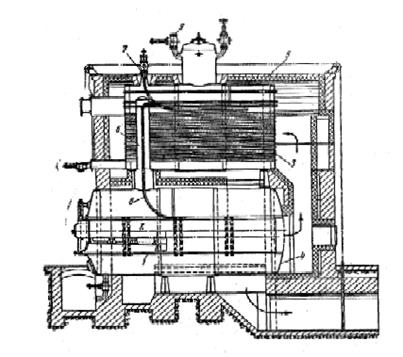

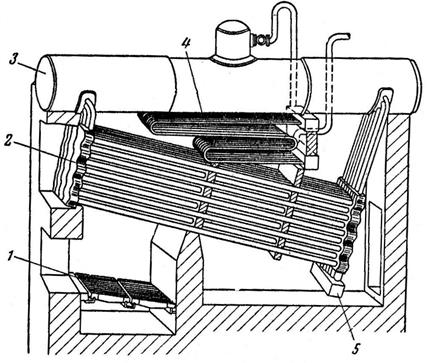

Рис.1.3. Комбинированный жаротрубнодымогарный котел

1 – жаровая труба; 2 – топка; 3 – дымогарные трубы; 4 – нижний барабан;

5 – верхний барабан; 6 – труба, соединяющая паровые пространства барабанов; 7 – ввод питательной воды; 8 – труба, подводящая воду из верхнего барабан в нижний; 9 отвод пара из котла

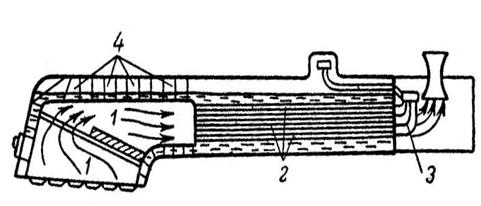

Котлы с дымогарными трубками позволяли разместить в единице объема основного, барабана большую поверхность нагрева, что позволяло при более коротком барабане иметь общую поверхность нагрева до 150—180 м2. Еще большую поверхность (до 300 м2), имели комбинированные стационарные котлы, в которых топки размешались в жаровых трубах, а более глубокое охлаждение газов осуществлялось в пучке дымогарных труб (рис. 1.3) Все же и у таких котлов было трудно получить паропроизводительность свыше 4 т/ч, главным образом из-за ограниченности габаритов топки. Только в паровозных котлах паропроизводительность была значительно поднята (например, в котле паровоза ФД 1931 г. до 20 т/ч). Это достигалось, однако, как ценой очень большого усложнения топки (рис. 1.4), выполнявшейся в виде прямоугольной коробки с плоскими стенками, укрепленными сотнями связей, так и путем форсировки котла, приводившей к сильному снижению его к. п. д. (при полной нагрузке даже в котлах 1930—1950 гг. η= 65—70%).

| Рис. 1.4. Схема паровозного котла серии ФД 1 – топочная камера с плоскими стенками; 2 – пучок дымогарных труб; 3 – трубки пароперегревателя; 4 – связи, укрепляющие плоские стенки |

Весьма ограниченными были возможности повышений давления в связи с большим диаметром основного барабана и трудностями выполнения прочных днищ (особенно в дымогарных котлах). Не подходили эти котлы и для получения пара высокой температуры, так как перегреватель удобно было размещать только после жаровых труб, т. е. в зоне низких температур газов.

Водотрубные котлы начали разрабатываться несколько позднее и оказались более перспективными.

Вначале увеличение поверхности нагрева осуществлялось присоединением к основному цилиндру («барабану») нескольких труб большого диаметра. Это давало лишь ограниченное развитие поверхности нагрева при заметном увеличении габаритов котла.

Более эффективным явилось присоединение к барабану целого пучка труб малого диаметра (собственно водотрубные котлы).

Вопрос о методе присоединения этих труб к барабану на, протяжении длительного времени решался двумя путями. Первый характеризовался присоединением концов труб — обычно прямых, слабо наклоненных к горизонту, к специальным сборникам (камерам, секционным коробкам), расположенным под основным барабаном и соединенным с ним (горизонтально-водотрубные котлы).

В начальный период развития горизонтально-водотрубных котлов для объединения труб применялись плоские камеры (рис. 1.5), стенки которых соединялись между собой многочисленными связями. Две таких камеры присоединялись к барабану специальными «воротниками» и имели различную высоту, что обеспечивало пучку труб должный наклон (обычно 10—15°). Образующийся в наклонных трубах пар поднимался к верхней (обычно передней) камере, увлекая с собой воду, и через камеру поднимался в барабан. Вода, отделившаяся в барабане от пара и смешавшаяся с подаваемой в барабан питательной водой, опускалась по задней камере и распределялась по трубам.

Таким образом, циркуляционный контур котла состоял из барабана, задней камеры, пучка труб, передней камеры и барабана.

| Рис. 1.5. Схема двухкамерного горизонтально-водотрубного котла |

Трубы закреплялись в отверстиях стенки камеры путем развальцовки; для введения вальцовочного инструмента в противоположной стенке камеры имелось против каждой трубы отверстие, закрывавшееся специальным затворам. Эти же отверстия служили для осмотра и очистки внутренней поверхности труб от накипи, что имело большое значение, поскольку в тот период времени котлы питались не обработанной водой. В этих условиях слой накипи нарастал довольно быстро и, несмотря на частые остановки котлов для внутренней очистки, повреждения труб из-за перегрева металла («пережог» труб) были обычным явлением.

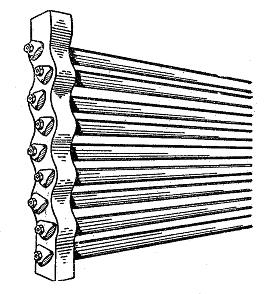

| Рис. 1.6. Змеевидная камера секционного котла с кипятильными трубами. |

Наличие отверстий в камерах позволяло извлекать поврежденные трубы и ставить новые снаружи, т. е. вскоре после спуска воды из котла, не дожидаясь полного остывания кирпичной кладки топки.

Для улучшения теплообмена между газами и трубным пучком применялись кирпичные перегородки, разделявшие пучок труб на несколько газоходов. Это удлиняло путь газов и увеличивало скорость газового потока.

Большим недостатком первых горизонтальных водотрубных котлов являлось наличие плоских камер с многочисленными связями, сложных в изготовлении, индивидуальных для каждого типоразмера котла. Кроме того, размеры камер (и, следовательно, ширина котла) ограничивались габаритами железнодорожного транспорта.

Значительным шагом вперед явилось применение взамен сплошных камер секционных коробок, объединявших только один (редко два) ряда труб по высоте. Это нововведение обеспечило возможность собирать из нормализованных секций котлы различной поверхности и (при сборке котла из секций на месте) сняло ограничения развития котла по ширине (рис. 1.6).

| Рис .1.7. Схема секционного горизонтального водотрубного котла с продольным барабаном 1 – колосниковая решетка; 2 – секции; 3 – барабан; 4 – пароперегреватель; 5 – грязевик |

В камерных котлах трубки обычно располагались в шахматном порядке; в секционных котлах для получения расположения, близкого к шахматному, применялась змеевидная форма коробок (рис. 1.7).

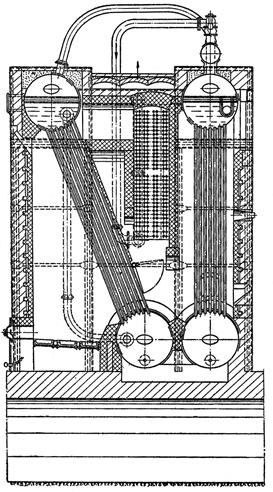

Второе направление развития водотрубных котлов, получившее широкое развитие несколько позднее (начало XX века), сводилось к непосредственному присоединению крутонаклоненных пучков труб к нескольким барабанам, соединяемым самими пучками труб в одно целое (вертикально-водотрубные котлы; рис. 1.8)

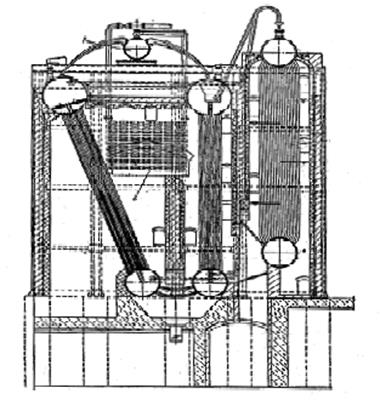

| Рис. 1.8. Четырехбарабанный вертикально-водотрубный котел |

Значительным преимуществом таких котлов являлась возможность доступа к концам труб (для их завальцовки и очистки) из барабана, размеры которого (D = 800—1500 мм) обеспечивали доступность внутренней полости и возможность работы внутри. Это позволяло заменить многочисленные (по два на каждую трубу), дорогие и трудно уплотняемые лючковые затворы камер или секций одним лазом с размером, достаточным для того, чтобы сквозь лаз мог пролезать человек (обычно овальное отверстие 300*400 мм в днище барабана).

Вертикально-водотрубные котлы занимали меньшую площадь пола, и циркуляция воды в них могла быть обеспечена лучше, чем в горизонтально-водотрубных котлах с малым углом наклона труб к горизонту и сильным сужением проходного сечения для воды и пароводяной смеси в коробках секции и трубах, соединяющих их с барабаном. Однако смена труб в вертикально-водотрубных котлах была затруднительнее, особенно для труб, расположенных в глубине пучка, и проводилась из газоходов, т. е. только после полного остывания кладки.

Первое время и в этих котлах стремились сохранить плотный пучок прямых труб, однако скоро перешли на применение труб с изогнутыми концами, что позволило, иметь радиальный вход трубы в стенку барабана, обеспечивавший надежную развальцовку концов трубы и уменьшение напряжения в трубах при их неодинаковом удлинении. К этому времени 1905—1910 гг. уже были разработаны шарошки на гибком валу, позволившие проводить очистку внутренней поверхности изогнутых труб.

Однако развитие поверхности нагрева, шло не только за счет самого котла, Уже в середине XIX века появились, водяные экономайзеры - поверхности нагрева (рис. 1.9, 1.10), обогреваемые отходящими газами котлов и служившие для подогрева воды, поступающей в эти котлы. Применение экономайзеров оказалось очень эффективным, так как температурный напор в них был выше, чем у котла, а сами экономайзеры выполнялись из дешевого чугунного литья.

| Рис. 1.9. Двухбарабанный вертикальный водотрубный котел. 1 – топка, 2 – барабан-сепаратор, 3 - нижний барабан, 4 – выход пара, 5 – коллектор, 7 – экономайзер, 10 – колосниковая решетка, 12 – вход воды в котел. |

Рис. 1.10. Вертикально-водотрубный котел с двухбарабанным экономайзером

Поэтому экономайзеры получили очень быстрое распространение и к концу XIX века большинство крупных котельных было оборудовано экономайзерами.

Первоначально их устанавливали в газоходах, отводивших газы от целой группы котлов к дымовым трубам, но к началу XX века начался переход к индивидуальным экономайзерам, составлявшим часть котла и органически соединенным с ним.

Установленная к 1860 г. целесообразность перегрева пара потребовала введения для этой цели специальных поверхностей нагрева— пароперегревателей. Вначале применялся небольшой перегрев пара, и только начиная с начала XX века, введение для паровых машин минеральных смазочных масел позволило поднять температуру пара до 360—375° С.

Увеличение мощности котлов и соответственный рост расхода топлива сделали невозможным ручную подачу угля в топку. Поэтому в конце XIX века начинается широкое применение механизированных, и полумеханизированных топочных устройств, из которых наибольшее распространение для крупных по тому времени установок приобретают цепные решетки, а в США — топки с нижней подачей. Таким образом, на пороге XX века оформились котельные агрегаты, включавшие механизированное, топочное устройство, собственно котел (испаритель), пароперегреватель и водяной экономайзер.

До этого времени паровые котлы обслуживали индивидуальные паросиловые установки, мощность которых была ограничена обслуживанием потребителей, расположенных, как правило, в данном здании — в пределах радиуса действия ременной или канатной передачи. Поэтому крупные предприятия имели ряд отдельных паросиловых установок, и мощность каждой котельной оставалась небольшой.

Положение резко изменилось с началом внедрения электрической энергии. Уже в первые десятилетия строительства электростанций (1882—1900 гг.) выявилась возможность обслуживания от одной станции большого числа промышленных предприятий и целых районов большого города. Быстро выросла потребность в электроэнергии для освещения и, особенно, для бурно развивавшегося электрического городского транспорта (трамвай). Все это привело к возникновению потребности в центральных электрических станциях большой мощности.

Уже в 1900 г. в CllIA были построены первые крупные станции с паровыми машинами единичной мощностью около 3 000 кВт, требовавшие при тогдашнем уровне экономичности паросиловых установок до 600 т/ч пара. Между тем обычные котлы того времени имели паропроизводительность только 5—6 т/ч и лишь в отдельных случаях до 10—11 т/ч. Это вынуждало устанавливать на одной электростанции до 100 котлов и более.

Положение стало еще более напряженным в последующие годы, когда на смену громоздкой поршневой паровой машине пришла быстроходная и малогабаритная паровая турбина. С ее появлением на электростанциях единичная мощность паровых двигателей начала быстро расти, достигнув в конце первого десятилетия XX века 15 МВт, а к 1916 г. уже 50 МВт:

В итоге создалась острая необходимость резкого увеличения единичной мощности котлоагрегатов, что в условиях недостаточной изученности рабочих процессов котлов и отсутствия надежных методов расчета их паропроизводительноети представляло собой очень трудную задачу.

Первые попытки решения этой задачи путем механического увеличения поверхности нагрева самого котла до 800—1000 м2 не дали результата из-за недостаточной мощности топочных устройств.

Усовершенствование цепных решеток и топок с нижней подачей и значительное развитие лучевоспринимающей поверхности секционных котлов за счет использования всей длины труб первого ряда позволили довести максимальную паропроизводительность к 1910 г. до ~25 т/ч. Однако, дальнейшее увеличение паропроизводительности, требовало иного подхода к конструированию котельных агрегатов, требовало подведения под котлостроение научной базы.

До начала XX века, а в значительной степени и до первой мировой войны расчеты котлов основывались на чисто эмпирических зависимостях «допустимого съема пара с единицы поверхности нагрева» и -«допустимой форсировки поверхности решетки». Поверхность нагрева котла, требуемая для получения данной паропроизводительности, определялась исходя из значений Д/Н, установленных эмпирически для данного типа котла.

Поверхность пароперегревателя принималась равной определенному проценту от поверхности котла. Так же определялась и поверхность нагрева экономайзера. Далее по опытным данным задавался КПД котла и, исходя из него, определялся расход топлива, а затем по опытному значению B/R подбирались нужные размеры решетки. Естественно, что такой способ «расчета» был пригоден для установившихся типов котельного оборудования, но оказался неприемлемым для решения поставленной задачи — создания нового типа котлоагрегата.

Еще на рубеже XIX—XX веков большинство теплотехников полагало, что теплопередача от газов к кипящей воде в значительной степени определяется условиями теплообмена от стенки к кипящей воде. В связи с этим широкое распространение имели всевозможныеустройства для форсировки котлов путем увеличения скорости циркуляции воды в котле. Предполагалось, что при большой скорости воды смывается паровая пленка, якобы образующаяся на поверхности нагрева.

Вместе с тем представление о значительной роли паровой пленки, размеры и термическое сопротивление которой не поддавались определению, исключало использование для расчета теплопередачи в газоходах паровых котлов данных о теплоотдаче от газа к стенке, уже имевшихся к тому времени.

Только в 1905 г. В. И. Гриневецкий создал первый научно обоснованный метод расчета паровых котлов, основанный на обобщении имевшихся в то время данных по теплообмену. В частности, используя незадолго до этого появившееся первое исследование теплоотдачи при кипении (Остин), Гриневецкий показал, что даже при отсутствии вынужденного движения кипящей воды термическое сопротивление стенка -вода ничтожно и коэффициент теплопередачи может приниматься приближенно равным коэффициенту теплоотдачи от газов к поверхности нагрева.

Стало ясным, что увеличение паропроизводительности котла определяется, с одной стороны, топкой, обеспечивающей сжигание нужного количества топлива, и, с другой — поверхностями нагрева, обеспечивающими достаточно полное использование тепла продуктов сгорания.

Для увеличения мощности топки большое значение имело развитие камерного метода сжигания. Этот метод, впервые примененный в России для жидкого топлива еще в конце XIX века, стали использовать для сжигания угольной мелочи. Первоначально факельный процесс развивался плохо из-за недостаточного объема топочной камеры и применения естественной мелочи со сравнительно крупными размерами частиц. Хотя необходимость перехода на большие камеры и тонкий помол угля была установлена еще в 1900 г. Деппом, промышленное развитие камерного сжигания угольной пыли началось лишь, с 1918—1920 г,

Толчком к развитию пылесжигаигия послужили мировой топливный кризис, наступивший после первой мировой войны, и связанная с ним острая необходимость в использовании угольной мелочи, не находившей в то время применения.

Уже первые годы применения пылесжигания показали, что этот метод дает возможность резкого увеличения мощности топки.

Первое время топки выполнялись кирпичными, что приводило к быстрому разрушению кладки под влиянием Высоких температур и воздействия расплавленных шлаков. Поэтомуначали защищать кирпичные стены путем установки перед ними «экранов» в виде рядов кипятильных труб, включенных в общую циркуляционную схему котла. В первых агрегатах защищали трубами только воронки на дне топочной камеры, особенно страдавшие от выпадавших на них шлаков («грануляторы»), однако уже в 1923—1925 гг. появились первые котлы с экранированием и стен топочной камеры. Экраны оказались не только превосходной защитой кирпичных стен топочной камерыно- и весьма эффективными поверхностями нагрева, имеющими очень высокое удельное тепловосприятие. Развитие экранов позволяло понизить температуру газов, покидающих топку, до температуры застывания золы, что предохраняло от шлакования конвективную поверхность первого пучка труб.

Таким образом, в исключительно короткий срок (3—4 года) появилось топочное устройство почти неограниченной мощности, и притом могущее длительно работать без остановки на ремонт.

Практически одновременно началось широкое применение воздухоподогревателей. Подогрев воздуха был известен и ранее, но его использование для топок с решетками вызывало известные трудности, так как воздух повышенной температуры слабее охлаждал решетку, Что приводило при сжиганий высококалорийных углей к ускорению износа ряда элементов механической топки.

При камерном сжигании подогрев воздуха оказался очень эффективным средством и для улучшения воспламенения и горения угольной пыли, и для подсушки угля в процессе его размола.

Развитию применения воздухоподогревателей способствовало и то обстоятельство, что в это время начал широко применяться подогрев питательной воды частично отработанным в турбине паром (регенеративный цикл). При повышении температуры питательной воды до 100—150° С глубокое охлаждение газов в экономайзерах оказалось затруднительным, и в этих условиях применение воздухоподогревателей становилось особенно эффективным.

Применявшиеся до этого времени экономайзеры были в большинстве случаев чугунными и поэтому не допускали подогрева воды до температуры, близкой к насыщению. При смешении пароводяной смеси с недогретой водой возможны гидравлические удары, опасные для хрупкого чугуна, и поэтому закипание воды даже в отдельных трубах должно быть исключено. Практически, учитывая неравномерность раздачи воды по трубам, допускался подогрев воды лишь до tHac-40-50°С При температуре питательной воды 150° С и давлении 30 ата (tHaс=240°С) это означало возможность подогрева воды в экономайзере только на 40—50° С. Делался ряд попыток применения стальных экономайзеров, поверхность которых выполнялась аналогично котельной: либо в виде секций, либо в виде пучков труб, присоединенных к барабану. Такие экономайзеры не давали значительных преимуществ сравнительно с котельной поверхностью, кроме того, были подвержены коррозии за счет кислорода, содержащегося в питательной воде.

В конце 20 годах большие успехи были достигнуты в области водоподготовки: появились ионообменные материалы, позволявшие снижать жесткость воды до очень малых величин, что практически ликвидировало отложение накипи в экономайзерах и необходимость их механической очистки. Развитие методов дегазации питательной воды позволило отказаться от чугунного экономайзера в пользу стального. В стальных экономайзерах появилась возможность подогревать воду до кипения и даже допускать частичное испарение.

По мере усиления экранирования (приводящему к снижению температуры газов на выходе из топки) и увеличению надежности пароперегревателя (допускавшего его расположения в области высоких температур) роль конвективного испарительного пучка уменьшалась. Появился радиационный котел, сохранивший принцип естественной циркуляции только для топочных экранов – радиационной поверхности нагрева.

Дата добавления: 2015-10-26; просмотров: 2850;