Основные механизмы и системы двигателя

ДВС состоит из кривошипно-шатунного механизма, механизма газораспределения и пяти систем: питания, зажигания, смазки, охлаждения и пуска.

Кривошипно-шатунный механизм предназначен для восприятия давления газов и преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала

Механизм газораспределения служит для выполнения циклов ДВС

Система питания предназначена для приготовления и подачи в цилиндр двигателя в процессе впуска горючей смеси нужных качества и количества или порций распыленного топлива в определенный момент.

Система зажигания служит для принудительного воспламенения рабочей смеси от электрической искры, возникающей между электродами свечи зажигания под действием импульса электрического тока высокого напряжения.

Система смазки служит для непрерывного подвода смазки к узлам трения движущихся деталей.

Система охлаждения предназначена для принудительного отвода теплоты от нагретых деталей. Системы охлаждения бывают жидкостные и воздушные, когда охлаждение деталей осуществляется потоком воздуха.

Система пуска предназначена для быстрого и надежного пуска двигателя.

Рабочие процессы, протекающие в цилиндрах четырехтактного и двухтактного ДВС.

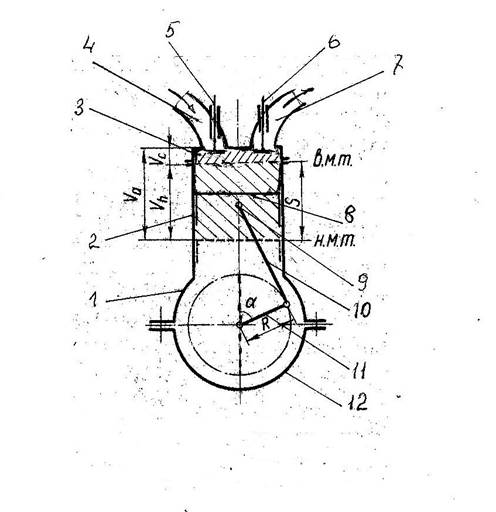

Основные понятия и определения (см. рис. 8)

При перемещении в цилиндре поршень достигает крайних положений , в которых направление его движения меняется. Крайние верхнее и нижнее положения поршня называются соответственно верхняя(в.м.т.) и нижняя(н.м.т.) мертвые точки. И этих точках сила, действующая на поршень не может создавать крутящий момент на коленчатом валу. Расстояние между верхней и нижней мертвыми точками называетсяходом поршня и обозначают S.

Внутренний объем цилиндра при положении поршня в в.м.т. называется объем камеры сгоранияиобозначают Vс . Внутренняя полость цилиндра при положении поршня в н.м.т. называется полным объемом цилиндраиобозначаютVa. Объем, описываемый поршнем при движении его от в.м.т. к н.м.т., называется рабочим объемом цилиндра и обозначают Vh. Рабочий объем цилиндра равен разности между полным объемом цилиндра и объемом камеры сгорания. Vh = Va - Vс

Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатияи обозначают ε . Степень сжатия показывает, во сколько раз уменьшается объем внутренней полости цилиндра при движении поршня от н.м.т. к в.м.т.;

Рис. 8. Схема четырехтактного ДВС

ε =Va/ Vс =( Vh + Vс )/ Vс = Vh/ Vс + 1

Степень сжатия карбюраторных двигателей обычно в пределах 7-10, а дизельных – 16-22. Степень сжатия влияет на мощность и экономичность двигателя. С увеличением степени сжатия увеличиваются мощность двигателя и его экономичность.

Рабочий цикл четырехтактного двигателя состоит из пяти процессов: впуск, сжатие, сгорание, расширение и выпуск, которые совершаются за. четыре такта (хода поршня) или за два оборота коленчатого вала.

1.6.2. Процесс впуска.

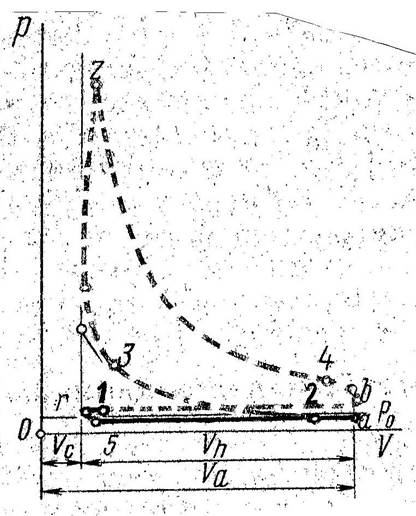

На рис. 12 представлена диаграмма изменения давления газов внутри цилиндра в процессе впуска. По линии ординат показывается давление, а по линии абсцисс – объем внутренней полости цилиндра. Принятые обозначения: т.1- начало открытия впускного клапана; т.2- конец закрытия впускного клапана; т.r- положение поршня в в.м.т. в начале впуска; т.а- положение поршня в н.м.т.;ро- атмосферное давление.

Впуск горючей смеси (смеси паров топлива с воздухом) происходит после выпуска из цилиндра отработавших газов от предыдущего цикла. Впускной клапан открывается с некоторым опережением до в.м.т. (т.1), чтобы получить к моменту прихода поршня в в.м.т. большее проходное сечение у клапана.

Рис. 9. Процесс впуска

Впуск горючей смеси происходит за два этапа. Первый за счет разрежения, создающегося в цилиндре (линия r-a) и второй за счет скоростного напора потока смеси (линия а-2). Впуск смеси заканчивается в момент закрытия впускного клапана т.2.

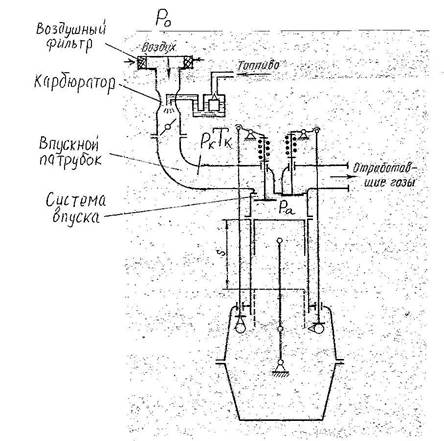

Процесс впуска или другими словами процесс наполнения цилиндра горючей смесью зависит от ряда факторов, В результате чего действительное количество горючей смеси (воздуха) поступившее в цилиндр за период наполнения не равно тому количеству, которое теоретически могло бы заполнить рабочий объем цилиндра Vh при условиях, при которых свежий заряд находится перед впускным патрубком двигателя (рк,Тк). Эти параметры свежего заряда существенно отличаются от параметров воздуха в окружающей среде ро,То:

1. - из-за сопротивления воздушного фильтра и трубопроводов рк < ро

рк = ро - Δ ро , где Δ ро – сопротивление воздушного фильтра и трубопроводов.

Рис. 10. Схема элементов ДВС, влияющих на процесс впуска

В случае наддува (с нагнетателем или продувочным насосом)

рк > ро

- вследствие сопротивления во впускном патрубке и в клапанном канале давление свежего заряда в цилиндре ра меньше, чем перед впускным патрубкомра = рк - Δ рв, где Δ рв – сопротивление впускных органов.

2. Такое соотношение между ра и рк сохраняется и в начале сжатия до тех пор пока ра вследствие сжатия не выровняется с рк. Наличие разницы давлений вне и внутри цилиндра используется различными способами для дополнительного ввода в цилиндр свежей смеси, что является способом увеличения общего количества заряда и называется дозарядкой.

3. Воздух или горючая смесь, поступая в цилиндр, нагреваются от его стенок. Кроме того в карбюраторных двигателях горючая смесь подогревается во впускном трубопроводе. Подогрев оценивается ΔТ –разностью температур, это снижает плотность заряда, а следовательно и количество действительно поступившей в цилиндр горючей смеси.

4 .Невозможно удалить полностью из цилиндра в период выпуска все продукты сгорания. Остаток называют остаточные газы. .

Эти факторы, влияющие на наполнение рабочего цилиндра, с свою очередь, зависят от целого комплекса условий конструктивного и эксплу-атационного характера.

Степень наполнения цилиндра горючей смесью ( воздухом) оценивается коэффициентом наполнения

ηv = Gi /(Vh·ρк),

где Gi – количество горючей смеси (воздуха) оставшегося в цилиндре после закрытия впускного клапана;

ρк – плотность горючей смеси ( воздуха) прирк и Тк.

Vh·ρк – количество горючей смеси (воздуха), которое могло бы заполнить цилиндр при давлениирк и температуре Тк.

1.6.3. Процесс сжатияслужит:

- для расширения температурных пределов между которыми протекает рабочий процесс;

-для обеспечения возможности получения максимально достижимой в реальных условиях степени расширения;

- для создания условий, необходимых для возможно лучшего сгорания горючей смеси;

Эти условия обеспечивают эффективное преобразование теплоты в полезную работу.

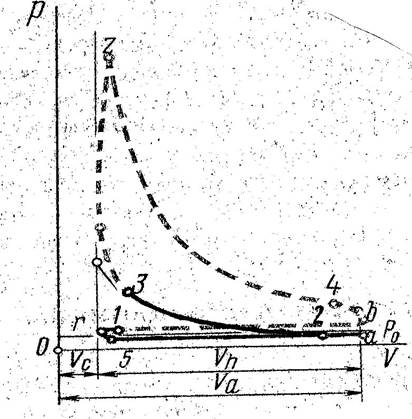

Рис.11. Процесс сжатия

При внешнем смесеобразовании и воспламенением от искры в процессе сжатия происходит дополнительное перемешивание смеси для повышения однородности ее состава по всему объему. Особенно благоприятные условия в этом отношении создаются, если к концу сжатия в цилиндре сохраняются турбулентное движение сжатой рабочей смеси. Анализ процессов, происходящих в двигателе, показывает, что для увеличения КПД следует стремиться к повышению степени сжатия ε. Однако, степень сжатия должна быть таковой, чтобы температура и давление смеси в конце сжатия не достигли бы значений, при которых могла бы возникнуть детонация или преждевременное воспламенение. В соответствии с этим верхний предел степени сжатия зависит от: свойств топлива; состава смеси; условий теплоотдачи; конструктивных форм камеры сгорания и т.д. Ориентировочные значение степени сжатия: карбюраторный ДВС - 7-10; дизельный - 16-20.

В двигателях с воспламенением от сжатия (дизельных) также желательно иметь интенсивное турбулентное движение в конце сжатия. Это облегчает перемешивание впрыскиваемого топлива с воздухом, т.е. улучшает использование воздуха для сгорания. Кроме того, необходимо, чтобы температура в конце сжатия обеспечивала воспламенение впрыснутого топлива. Это минимальная степень сжатия, при которой двигатель может работать. В действительности степень сжатия должна быть значительно выше для:

- надежного пуска холодного двигателя при низкой температуре;

- увеличенная температура в конце сжатия сокращает период между началом впрыска топлива и его воспламенением, что обеспечивает более мягкую работу двигателя.

Поэтому ε = 16 – 20. ε > 20 нежелательно. Т.к.повышенное давление в конце сжатия увеличивает максимальное давление при сгорании и нагрузки на кривошипно- шатунный механизм. При этом увеличение использования теплоты очень незначительно.

1.6.4. Процесс сгорания (см. раздел 2)

Дата добавления: 2015-10-26; просмотров: 5803;