Конструкция системы

Система FADEC разработана на базе электронного регулятора (управляющего блока системы электронного управления) двигателя, который является компьютером системы. Компонентами, формирующими ядро системы, являются:

¾ электронный регулятор (блок EEC – Electronic Engine Control или блок ECU – Electronic Control Unit или блок DECU – Digital Electronic Control Unit в зависимости от фирмы - производителя двигателя);

¾ датчики;

¾ топливодозирующее устройство (регулятор расхода топлива FMU - Fuel Metering Unit или гидромеханическое устройство HMU - Hydromechanical Unit в зависимости от фирмы - производителя двигателя).

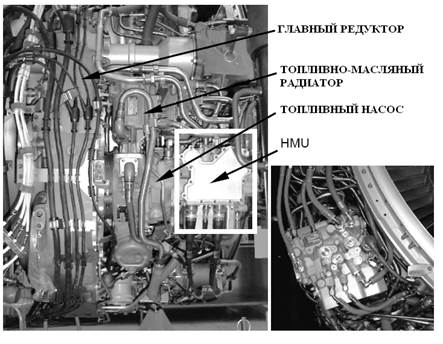

Все остальные компоненты, контролируемые электронным регулятором, относятся к другим системам двигателя, таким, как воздушная система или система зажигания. Силы, воздействующие на клапаны или поворотные лопатки статора компрессора, обеспечиваются путём использования давления топлива или воздуха. Клапаны управления гидравлической части системы могут централизованно размещаться в блоке HMU или на индивидуальных приводах вместе с блоком FMU в системе распределения топлива. Централизованный вариант расположения применяется в двигателях фирм GE и CFM. На рис. 39 показан пример состава такой системы. Децентрализованный вариант, где сервоклапаны расположены на индивидуальных приводах, используется в двигателях фирм Pratt&Whitney, IAE и некоторых двигателях фирмы Rolls-Royse.

Рис. 39. Состав системы типа FADEC с централизованным расположением сервоклапанов в блоке HMU (двигатели фирм GE и CFM)

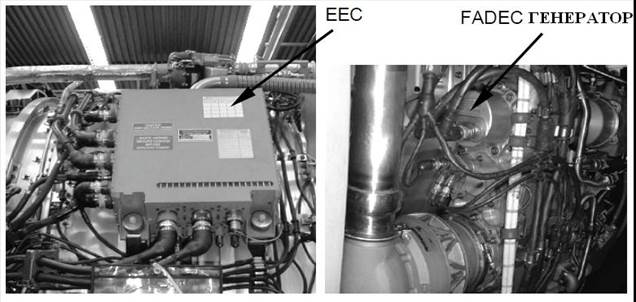

Основное электропитание системы FADEC обеспечивает малогабаритный генератор переменного тока, расположенный на коробке приводов. Существует и альтернативное электропитание от энергосистемы самолета. Однако, имея собственный электрогенератор, система FADEC является независимой от этой энергосистемы при нормальной работе. В случае отказа энергосистемы самолета такой отказ не повлияет на работу двигателя. Альтернативная подача электроэнергии от самолета используется на запуске двигателя и в случае отказа генератора системы FADEC. Системе FADEC необходима относительно небольшая мощность (приблизительно 2×300 Вт), т.к. она требуется только для работы электронного регулятора, датчиков и управления сервоклапанами и клапанами соленоидов. На рис. 40 показан блок ЕЕС и генератор FADEC двигателя CFM56-7B.

Рис. 40. На левом рисунке показан блок ЕЕС, расположенный на корпусе вентилятора двигателя CFM56-7B. Видны два штепсельных разъёма каналов А и В. На правом рисунке показан малогабаритный генератор системы FADEC, размещённый на коробке приводов

Все компоненты системы FADEC и компоненты, которыми она управляет, представляют собой быстросъемные блоки (LRU – Line Replaceable Unit) для их быстрой замены в случае необходимости. Время, требуемое для замены компонента, составляет от 15 до 45 минут и зависит от типа двигателя и компонента. Для достижения этих временных рамок во время реальной работы компоненты LRU разработаны для установки без монтажа или регулировок электрических соединений.

Электронный регулятор

Электронный регулятор обычно расположен на корпусе вентилятора двигателя. В этой зоне температура наружного воздуха имеет приемлемые значения для работы блока во время полета. Электронный регулятор помещен в алюминиевый блок, который закреплен на правой стороне кожуха вентилятора в положении «на 2 часа». Четыре установочных болта с демпферами обеспечивают защиту от ударов и вибрации. Окружающий воздух отбирается с помощью ВЗ, расположенного на правой стороне обтекателя вентилятора, откуда во внутреннюю камеру электронного регулятора и далее выводится наружу.

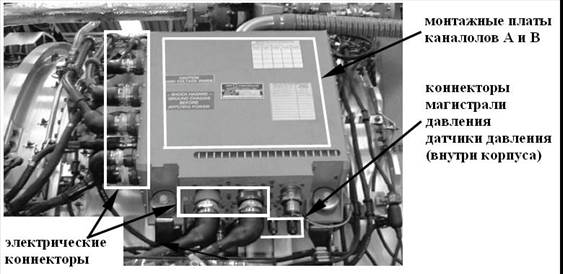

Для резервирования аппаратного обеспечения электронный регулятор содержит два независимых компьютера, называемые «Канал А» и «Канал В». Каждый из двух каналов имеет собственное электропитание, обеспеченное одним соединением с малогабаритным генератором системы FADEC и другим – с электрической системой самолета. На рис. 41 приведен пример расположения основных компонентов ЕЕС CFM56-7B.

Рис. 41. Блок ЕЕС двигателя CFM56-7B. Рамками обведены секции на корпусе, содержащие разные компоненты ЕЕС

Входные и выходные сигналы. Внутри блока ЕЕС установлены датчики, предназначенные для замера давлений воздуха. Такое размещение датчиков давления воздуха характерно для всех систем управления, применяемых на больших турбореактивных двигателях. Измеряемые давления воспринимаются датчиками в соответствующей точке забора воздушного потока газового тракта двигателя и передаются по магистралям в измерительный преобразователь, расположенный внутри блока ЕЕС. Для замеров температуры и угла установки РУД (TLA) используются электрические датчики. Они установлены в зонах проведения измерений.

Для резервирования температурные датчики, датчик TLA и датчики давления - двойные. Для каждого параметра датчики установлены в каналах «А» и «В». Такой же принцип расположения используется для датчиков обратной связи, которые находятся на приводах и клапанах. Для максимального резервирования системы датчики соединены с блоком ЕЕС с помощью отдельных штепсельных разъёмов (коннекторов) и кабелей.

Если двигатель имеет дополнительные датчики мониторинга для передачи данных только в блок ECM, они - одинарные и соединены с одним из двух каналов. Датчик расхода топлива так же обычно является одинарным, но он соединен с обоими каналами. На рис. 42 показан принцип передачи сигналов от датчиков на вход блока ЕЕС.

Рис. 42. Различные типы датчиков, соединенные с блоком ЕЕС

Проводка соединения сдвоенных датчиков показана на рис. 43.

Рис. 43. Двойные коннекторы датчиков положения клапанов АСС CFM56-7B

Дополнительно к входным сигналам от различных датчиков двигателя блок ЕЕС получает данные от систем самолета. Например, система полетной информации передает данные о числе Маха М, полной температуре (температуре торможения) воздуха и высоте полета. Большинство блоков ЕЕС, установленных на различных двигателях, имея собственные исходные данные, способны рассчитать значения этих параметров, но данные системы полетной информации имеют бóльшую точность.

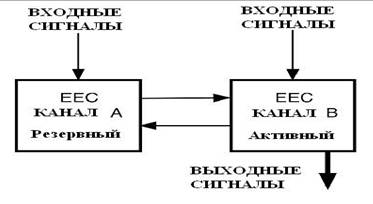

Рис. 44. Схема работы каналов блока ЕЕС. Данные обрабатываются обоими каналами. Приводами с помощью выходных сигналов управляет только активный канал

Все входные сигналы, поступающие к блоку ЕЕС - двойные. К выходам блока подключены моторы корректировки для управления сервоклапанами или соленоидами с целью регулирования давления гидрожидкости или давления воздуха. Каждый мотор корректировки и соленоид имеют два электрических контура: один - для канала «А», другой – для канала «В». Для соединения этих контуров с блоком ЕЕС имеются отдельные электрические кабели для каждого канала.

Обе управляющие части программного обеспечения обрабатывают входные данные одновременно, но только один канал формирует выходные сигналы для управления приводами. Этот канал называется командным. Другой канал является резервным. Резервный канал становится командным во время следующего запуска двигателя.

Программное обеспечение. В обоих каналах системы FADEC используется одинаковое программное обеспечение. Программное обеспечение (ПО) канала в соответствии с его функциями можно разделить на следующие две основные части:

¾ Управляющее ПО;

¾ Обслуживающее ПО.

Каждый электронный регулятор может быть перепрограммирован с помощью переносного загрузчика данных. Он соединяется с электронным регулятором через три цилиндрических электрических разъема, затем оба агрегата запитываются, чтобы загрузить последнее ПО.

Управляющее программное обеспечение

Базовая структура управляющего программного обеспечения блока ЕЕС аналогична структуре системы гидромеханического регулятора. Его основными функциями являются:

- управление мощностью двигателя;

- управление параметрами N1/EPR;

- управление дозирующим клапаном;

- управление подсистемами.

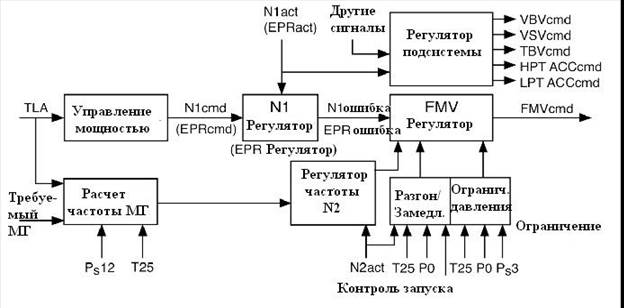

На рис. 45. показана упрощенная схема построения управляющего программного обеспечения. В зависимости от конструкции системы секция управления мощностью формирует командную частоту N1cmd или командную степень повышения давления EPRcmd. Далее регулятор N1(EPR) сравнивает фактическое значение N1act (EPRaсt) c командным значением N1cmd (EPRcmd). Если существует различие (ошибка), регулятор N1(EPR) направляет соответствующий сигнал в секцию управления дроссельным краном (FMV - Fuel Metering Valves), который вырабатывает соответствующий сигнал FMVcmd, обеспечивающий либо разгон, либо замедление вращения роторов двигателя. Регулятор FMV, кроме того, получает входные сигналы от секции ограничений (на схеме рис. 45 – снизу справа).

Регулятор частоты вращения ротора высокого давления N2 становится активным, если РУД установлен в положении МГ и выше.

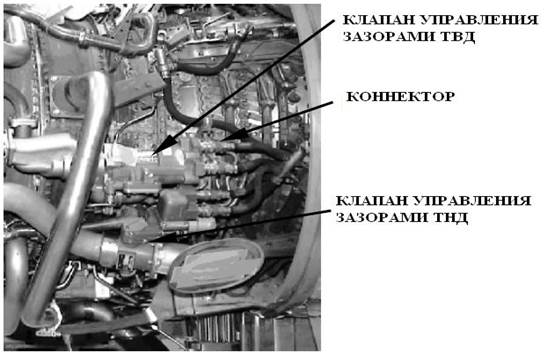

Регулятор подсистем двигателя управляет приводами:

- VSV (Variable Stator Vane) – поворотных лопаток статора компрессора;

- VBV (Variable Bleed Valve) – клапанов перепуска воздуха в компрессоре;

- TBV (Transient Bleed Valve) – промежуточных клапанов перепуска;

- HPT ACC (High Pressure Turbine Active Clearance Control) – системы активного управления радиальными зазорами ТВД;

- LPT ACC (Low Pressure Turbine Active Clearance Control) – системы активного управления радиальными зазорами ТНД.

Рис. 45. Упрощенная схема построения управляющего программного обеспечения канала системы FADEC двигателя CFM56-5B

Большинство систем типа FADEC c управляемым параметром EPR способны работать в режиме управления параметром N1 в качестве альтернативного. Блок ЕЕС переключается в данный режим, если невозможно измерение или вычисление отношения EPR. В режиме управления частотой N1 двигатель может управляться вручную аналогично нормальной работе в режиме управления отношением EPR, но при этом могут быть некоторые ограничения на работу в режиме автоматической тяги.

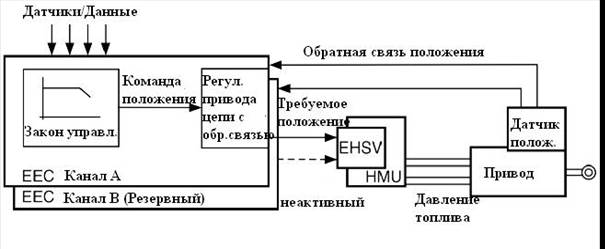

При помощи выходных сигналов блок ЕЕС управляет приводами с использованием управляющей цепи с обратной связью. Для осуществления обратной связи на каждом приводе установлен датчик положения, соединенный с блоком ЕЕС. На рис. 46 показана схема управления приводами. Команду требуемого положения задает закон управления соответствующей функции, далее команда передается в секцию управления с обратной связью. Здесь сравнивается фактическое положение привода с командным.

Рис. 46. Схема управления приводами:

ENSV – электрогидравлический усилитель; закон управления FN=¦ (ERT)

Если существует ошибка, выходной сигнал подается на мотор корректировки сервоклапана и смещает его от нейтрального положения. Давлением топлива сервоклапана смещается поршень привода, который перемещает датчик положения. Когда привод достигает командного положения, секция управления с обратной связью останавливает перемещение, ставя сервоклапан в нейтральное положение.

Заглушка входных данных. Ее еще называют заглушкой распознавания номинальной характеристики двигателя. Заглушка обеспечивает электронный регулятор информацией о конфигурации двигателя для его правильной работы.

Двигатели одной серии в ожидаемых условиях имеют некоторый диапазон значений тяги. Управляющее программное обеспечение идентично для всех значений тяги, несмотря на имеющуюся информацию о величине тяги каждого конкретного двигателя. Эта информация хранится в идентификационной заглушке, установленной на соответствующем штепсельном разъеме блока ЕЕС. Эта заглушка входных данных, по сути дела, представляет собой источник входных данных двигателя. Дополнительно в заглушке может содержаться следующая информация (вся или частично):

- серийный номер двигателя;

- конфигурация топливной системы;

- конфигурация камеры сгорания;

- индивидуальный уровень тяги;

- дополнительные данные для блока ЕСМ;

- какой параметр является управляемым (N1 или EPR).

Данная конструкция позволяет легко изменить диапазон тяги двигателя, меняя данные в заглушке входных данных. Например: при создании все двигатели CFM56-7B имеют взлетную тягу, равную 27300 фунтам. В зависимости от требований идентификационная заглушка меняет взлетную тягу двигателей на 19500; 20600; 22700; 24200 или 26300 фунтов Через заглушку входных данных программное обеспечение ЕЕС подстраивается под индивидуальный двигатель. Информация, хранящаяся в заглушке, является фактически паспортом двигателя. Для предотвращения снятия заглушки во время замены блока ЕЕС, она соединена шнуром с корпусом двигателя. Данные в заглушке соответствуют данным в паспорте двигателя. Это серийный номер двигателя, диапазон тяги и управляющий параметр N1/EPR. Заглушка остается с двигателем даже в случае замены электронного регулятора.

Рис. 47. Заглушка входных данных блока ЕЕС двигателя CFM56-7B

Управляемые параметры N1 или EPR используются для корректировки технологических допусков двигателя после его испытания. Для понимания принципа данной корректировки для двигателя, управляемого по частоте N1, сравним два новых или только что отремонтированных двигателя одного типа с одинаковым диапазоном тяги, работающих на одинаковых частотах N1 в идентичных атмосферных условиях.

Программа управления тягой рассчитает одинаковое значение командной частоты N1cmdв блоках ЕЕС каждого двигателя. Из-за существования технологических допусков на параметры два двигателя будут иметь разную тягу, которая в ожидаемой ситуации будет выше номинальной.

Целью формирования параметра, управляющего частотой N1 является уменьшение командной частоты N1cmd двигателя, что ведет к тому, что тяга двигателей будет одинакова. Для этого индивидуальный уровень параметра, управляющего частотой N1, хранится в заглушке входных данных. Используя этот параметр, блок ЕЕС определяет разницу между N1cmd и N1act для корректировки командного значения N1 cmd целью получения частоты N1cmd(mod). На дисплей пилотов выводятся неизмененные командная N1cmd и фактическая N1act частоты. Т.о. индикация частоты N1 для всех двигателей идентична для одинаковой тяги, несмотря на разные уровни параметров, управляющих частотой N1.

Рис. 48. Влияние параметра, управляющего частотой N1

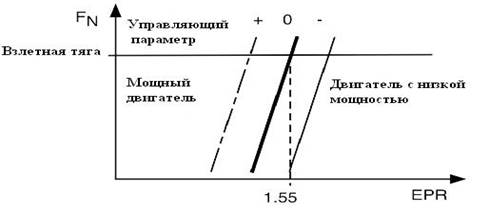

В случае использования отношения EPR в качестве основного управляемого параметра, функция управляющего параметра несколько отличается. Она обеспечивает, что все двигатели имеют свою номинальную тягу при одинаковой величине EPR. С этой целью управляющий параметр способствует уменьшению или увеличению измеряемой величины отношения давлений EPR. Двигатель, имеющий взлётную тягу при бóльшем значении EPR, нуждается в управляющем параметре, понижающем величину EPR (рис. 48).

Рис. 49. Определение параметра, управляющего значением EPR. У двигателя с взлётной тягой при значении EPR, составляющем 1,55, управляющий параметр будет равен нулю

Если двигатель имеет бóльшую тягу, чем номинальная, без корректировки с помощью управляющего параметра, он будет иметь увеличение границы EGT при использовании управляющего параметра, корректирующего значения N1 или EPR. Оба типа управляющих (корректирующих) параметров могут быть точно установлены после испытания двигателя, т.к. только в этом случае можно сделать необходимые замеры тяги.

Обслуживающее программное обеспечение

Пока управляющая программа обеспечивает управление двигателем, обслуживающая программа работает параллельно и отслеживает все системы на наличие отказов. При обнаружении отказа в центральный компьютер обслуживания самолета поступает сообщение об отказе. При отказе более высокого уровня сообщения направляются так же в единую электронную систему контроля самолета ECAM (Electronic Centralized Aircraft) и в систему индикации и оповещения экипажа о состоянии двигателя EICAS (Engine Indicating and Crew Alerting System). Программа обслуживания является частью программы механического взаимодействия через центральный компьютер обслуживания во время поиска причин отказа. Для упрощения этого процесса программа обслуживания способна выявить основные возможные причины отказа. Имея эту информацию, удобнее найти отказавший компонент.

Уровень отказа системы FADEC также используется для вычисления уровня передачи системы до запуска двигателя. С этой функцией ЕЕС может определить, когда система является неработоспособной или время работы до отказа фиксировано и ограничено.

Программа обслуживания способна проводить проверку системы на земле при выключенном двигателе. Это снимает необходимость проводить запуск двигателя для проведения проверки. Проверки необходимы для подтверждения отказа и для тестирования работы системы после замены компонента. Перечень количества проверок зависит от типа двигателя. Общими являются электрический тест ЕЕС, проверка зажигания и проверка реверсивного устройства.

Основной задачей программы управления является поддержание работы двигателя в пределах эксплуатационных ограничений до тех пор, пока пилот не остановит двигатель. Эта задача должна выполняться также при возникновении одного или нескольких отказов. Это означает, что программа должна управлять работой двигателя при потере входных сигналов или функций. Последнее происходит при появлении нескольких отказов. Для того чтобы наиболее исправный канал всегда оставался командным, управляющая программа выбирает активный канал исходя из его статуса исправности. Статус исправности зависит от количества возникших отказов. Управляющая программа изменяет командный канал во время работы, если статус исправности действующего командного канала снижается, ниже статуса исправности резервного канала.

Потеря входного сигнала напрямую не ведет к изменению командного канала. Если произошла потеря входного сигнала от системы самолета, блок ЕЕС использует собственные датчики для определения потерянных сигналов. Если происходит потеря входного сигнала от датчика, блок ЕЕС имеет несколько способов сохранить выполняемые им функции активными: ЕЕС может использовать входные сигналы другого канала, либо использовать синтезированное значение, либо величину по умолчанию. Все данные способы применяются для важных данных. Для синтезирования величины утерянного входного сигнала блок ЕЕС рассчитывает его значение, исходя из нескольких других параметров двигателя. Например, температура на входе в компрессор может быть вычислена из частоты вращения вала компрессора и температуры на его выходе. Данная реакция системы на отказ датчика гарантирует, что этот отказ не повлияет на работу двигателя. Пилоты не заметят изменений в работе двигателя. Только послеполетный отчет во время ТО выявит отказ датчика.

Если функция системы потеряна из-за отказа электрических или гидравлических элементов, привод, отвечающий за эту функцию, переместится в положение безопасного отказа. В этой ситуации поврежденная система работает в режиме, некритичном для двигателя, т.е. он может работать в допустимых пределах значений параметров. В зависимости от потерянных функций, при работе с одной или несколькими системами в режиме безопасного отказа, на работу двигателя могут быть наложены ограничения. Если система VBV находится в положении безопасного отказа, клапан VBV будет открыт. При этом двигатель не сможет набрать взлетную тягу. В таблице 3 приведены положения безопасного отказа некоторых выбранных функций CFM56-5B.

Таблица 3

Отказоустойчивые положения некоторых приводов двигателя CFM56-5B

| Компонент | Позиция | Влияние на работу двигателя |

| FMV | Закрыт | 0 кг/ч |

| VSV | Закрыт | Невозможна работа двигателя на режиме выше МГ |

| VBV | Открыт | Потеря максимальной мощности на взлетном режиме и/или высокая EGT |

| SAV | Закрыт | Не работает стартер |

| Клапан HPTCC | Закрыт 0% | Открыт воздушный зазор от 9 ступени |

| Клапан LPTCC | Открыт 50% | Зазоры поддерживаются |

| Топливный обратный клапан | Закрыт | Модулированный МГ (контролируется температура масла) |

Датчики

Датчики для измерения параметров потока в газовом такте находятся в определенных позициях на соответствующих корпусах. Дополнительно к этим параметрам электронный регулятор замеряет частоты вращения вала, положения некоторых приводов и угол установки РУД.

Датчики двигателя в основном имеют сдвоенную конструкцию. Если электрический датчик не является LRU для быстрой замены во время ТО, с основными датчиками установлены резервные (для каналов А и В соответственно).

Датчики для полного или статического давления замеряют соответствующие давления. Они имеют одинарную конструкцию или совмещены с температурными датчиками (например, датчики Р25 и Т25).

Температуры замеряются термопарами или датчиками RTD (термического сопротивления). Применение того или иного датчика зависит от диапазона измеряемых температур. Термопары обычно устанавливаются для замера температуры на выходе из ТВД и в зоне турбины.

Рис. 50. Датчик Т12 CFМ56-7B установлен в воздухозаборнике перед ротором вентилятора (на правой картинке показаны два электрических соединения данного двойного датчика под лючком доступа на внешнем корпусе воздухозаборника)

Датчики частоты вращения вала индукционного типа и работают без контакта с валом. Вблизи чувствительного элемента вращается зубчатое кольцо и создает магнитное поле. Для измерения частоты N1 зубчатое кольцо расположено на валу ротора низкого давления внутри полости переднего подшипника. Зубчатое кольцо для измерения частоты N2 (для двухвального двигателя) находится в коробке приводов. Некоторыми системами для измерения частоты вращения ротора высокого давления N2 используется частота переменного тока малогабаритного генератора системы FADEC.

Для определения положения используется несколько типов датчиков. Электрический преобразователь линейного перемещения LVDT (Linear Variable Differential Transformer) установлен внутри гидропривода. Этот датчик воспринимает любое положение поршня привода внутри по всей длине его хода. Положение вращающихся клапанов воспринимает электрический преобразователь углового перемещения RVDT (Rotary Variable Differential Transformer). Для определения положения РУД используются синусно-косинусные преобразователи. Эти датчики имеют два контакта, либо устанавливаются два датчика с раздельными цепями для разных каналов.

Топливодозирующее устройство (HMU или FCU)

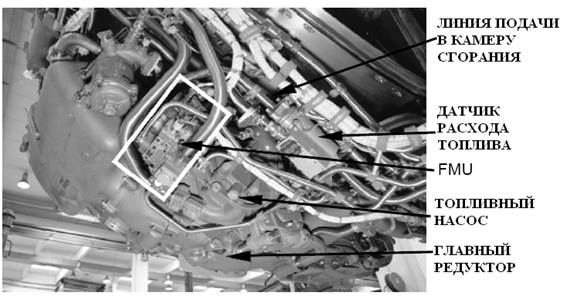

У многих двигателей топливодозирующее устройство установлено на топливном насосе, но оно также может быть установлено на коробке приводов рядом с топливным насосом.

Простейшим топливодозирующим устройством на двигателе, управляемом FADEC являются: регулятор расхода топлива FMU (установленный на двигателях: V2500, RR, P&W) или гидромеханическое устройство HMU (установленное на двигателях: GEAE, CFM). Топливодозирующее устройство является исполнительным механизмом, который управляет двигателем. Оно преобразует электрический сигнал, который поступает по одному из независимых каналов от электронного регулятора (типа: EEC, ECU или DECU), в гидравлическое давление. Основными функциями топливодозирующего устройства являются:

- дозировка топлива в камеру сгорания;

- обеспечение останова двигателя;

- обеспечение минимального перепада давления топлива;

- возращение в основную магистраль не использованного топлива;

- ограничение максимальной скорости вращения вала высокого давления;

- установка требуемого управляющего давления для исполнительных механизмов, вспомогательных систем.

На рис. 51 показан FMU, установленный на топливном насосе V2500. Его основными компонентами являются:

· дозирующий клапан, оборудованный перепускным клапаном;

· клапан отсечки топлива ВД.

Дозирующий клапан управляется электрически блоком ЕЕС через соответствующий сервоклапан внутри FMU.

Клапан отсечки топлива ВД управляется электрически через главный переключатель двигателя или пусковой рычаг в кабине. FMU V2500 имеет третий клапан, клапан заброса оборотов, который ограничивает расход топлива в случае заброса оборотов, если ЕЕС не способен снизить расход при помощи дозирующего клапана. Далее клапан заброса оборотов запускается ЕЕС. Основной функцией FMU является только дозировка топлива.

Рис. 51. FMU, установленное на топливном насосе двигателя V2500-5A

HMU установлены на двигателях GEAE и CFM выполняют больше функций, чем типичное FMU. Работа секций дозировки топлива практически одинаковая.

HMU содержит:

· секцию дозировки топлива с дозирующим клапаном;

· клапан отсечки ВД,

· а также электрогидравлические сервоклапаны для управления давлениями топлива на приводы, установленные снаружи HMU на двигателе.

Все гидравлические линии передачи давления для этих приводов направляются через HMU. На рис. 52. показаны такие линии, соединенные с HMU.

Рис. 52. Топливный насос и HMU, установленные на двигателе CFM56-7В. На правой картинке показан вид сзади на HMU с линиями серво топлива для различных приводов двигателя

Блоки HMU таких двигателей часто имеют механические регулятор заброса оборотов, который воздействует на перепускной клапан, чтобы уменьшить расход топлива в случае заброса оборотов. Это резервирование защиты от заброса оборотов ЕЕС. Ведущий вал регулятора соединен с топливным насосом. Регулятор заброса оборотов вступает в работу, только если ЕЕС не способен уменьшить расход топлива при помощи дозирующего клапана.

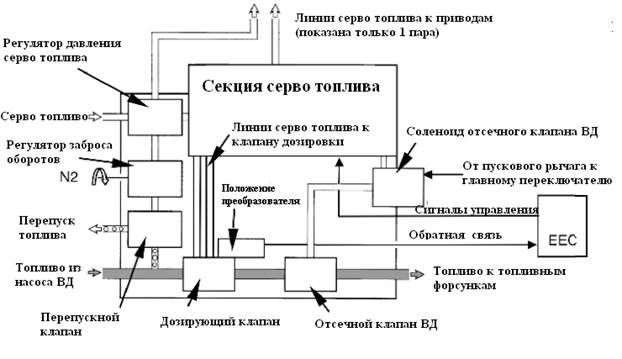

На рис. 52 показана упрощенная схема HMU и его основных компонентов.

Рис. 52. Упрощенная схема HMU двигателей семейства CFM56

На схеме показан путь прохождения топлива через агрегат и какие сигналы необходимы для управления дозирующим клапаном и клапаном отсечки ВД. Дозирующим клапаном управляет ЕЕС с системой управления с обратной связью. ЕЕС электрически управляет сервоклапаном дозирующего клапана. Он установлен в секции сервотоплива вместе со всеми остальными сервоклапанами. Гидравлическое давление топлива от сервоклапана создает усилие для перемещения дозирующего клапана. ЕЕС получает сигнал обратной связи от датчика положения на дозирующем клапане.

На любой частоте N2 топливный насос подает больше топлива, чем может потребить двигатель. Дозирующий клапан ограничивает расход топлива в камеру сгорания соответствующим размером поперечного сечения в открытом положении. Топливо, которое не проходит через клапан, возвращается в основной поток через перепускной клапан на вход насоса НД. Перед выходом топлива для камеры сгорания из HMU, оно проходит через открытый клапан отсечки топлива ВД. Этот клапан используется для останова двигателя. Он управляется пилотом при помощи пускового рычага или главного переключателя двигателя в кабине. Для закрытия отсечного клапана ВД необходимо переместить главный переключатель двигателя в выключенное положение, при этом будет подано питание на соленоид клапана. Давление серво топлива от клапана соленоида закроет отсечной клапан ВД. Во время работы двигателя отсечной клапан остается открытым, а соленоид не запитан. При помощи прямого контроля отсечного клапана ВД пилот может вручную корректировать и в любое время остановить двигатель.

Рис. 53. Принципиальная схема работы HMU

| Рис. 55. Схема секций дозировки топлива HMU: РS – давление топлива, подающегося в КС (max = 87атм); РSF – давление топлива, использующегося для работы исполнительных механизмов (max = 87атм); Рb – давление перепускного топлива (max = 16атм); РC – управляющее давление (РC = Рb + 21атм); Рcr – обратное управляющее давление (Рcr = Рb + 10,5атм) |

5.4.2. Интерфейс «Самолет/Двигатель»

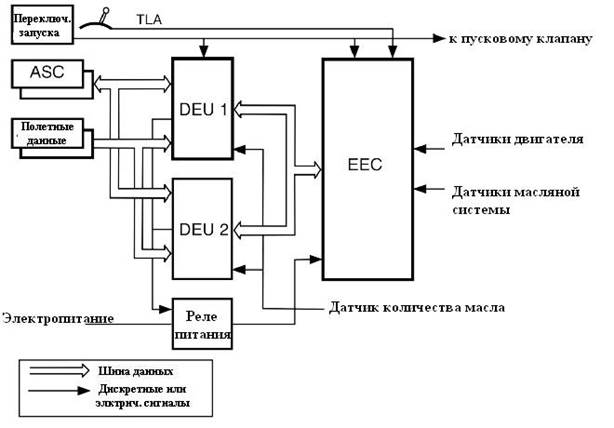

Для обмена данными между блоком ЕЕС и системами самолета необходим интерфейс между двигателем и системами самолета. Для уменьшения количества проводов данные передаются и получаются через шины данных. Шины данных от ЕЕС к интерфейсу компьютера проложены внутри планера. У самолетов Airbus А320 и А340 этот компьютер называется блок сопряжения двигателя (EIU – Engine Interface Unit) или блок сопряжения двигателя и мониторинга вибрации (EIVMU - Engine Interface Vibration Monitoring Unit) у самолета Airbus А340. Для каждого двигателя установлен свой блок. Функции интерфейса могут быть так же разделены и возложены на два разных компьютера для каждого двигателя.

Рис. 56. Упрощенный интерфейс «Двигатель CFM56-5B /самолет А320»

Для снижения веса количество шин данных между ЕЕС и интерфейсом компьютера ограничено, т.к. между двумя компьютерами достаточно большое расстояние. Например: блок ЕЕС самолета А320 соединен с EIU при помощи 5 шин данных. Для поддержания работы двигателя в случае отказа EIU шины данных от компьютеров полетной информации имеют прямые соединения с ЕЕС.

ЕЕС получает следующие данные от компьютеров полетной информации: число М, полное давление, высоту и полную температуру. Другими важными данными являются: статус «земля/воздух» самолета, положение закрылков, требуемая величина отбора воздуха и параметр режима автоматической тяги. Эти данные передаются соответствующим компьютером систем самолета (ASC – Aircraft System Computer) через EIU.

Дискретные входные сигналы от систем самолета или регуляторов двигателя оцифровываются компьютером интерфейса. Обычно это сигналы положения контрольных переключателей двигателя, например, переключателя режима, переключателя запуска, главного переключателя и переключателя противообледенительной системы. Цифровые входные сигналы от различных систем самолета передаются через компьютер интерфейса по шинам данных через ЕЕС.

У самолетов Airbus подача энергии от сети самолета в ЕЕС и систему зажигания так же происходит через EIU. После останова двигателя на земле EIU отсоединяет питание ЕЕС от самолета. На самолете Boeing (В737-800) это осуществляет компьютер интерфейса (DEU). Отсоединение питания обеспечивает безопасность двигателя, когда самолет находится на стоянке под электропитанием.

На интерфейс компьютера могут быть возложены некоторые функции мониторинга масляной системы двигателя, например определение температуры масла. В данном случае интерфейс компьютера является источником данных для системы индикации. Для всех остальных данных источником индикации в кабине пилотов является ЕЕС. У самолетов Airbus шины данных для системы индикации проложены напрямую к компьютеру системы индикации. Они не проходят через EIU для непрекращающейся передачи данных в случае отказа EIU. У самолетов Boeing (В737-800) все данные индикации от ЕЕС поступают в блоки DEU, т.к. они являются частью системы индикации.

Рис. 57. Упрощенный интерфейс «Двигатель» CFM56-7B/самолет B737NG»

Дата добавления: 2015-10-26; просмотров: 5659;