Технология струйной цементации грунтов

В настоящее время наибольшее распространение получила технология струйной цементации грунтов, основанная на одновременном разрушении и перемешивании грунта высоконапорной струей цементного раствора. Метод заключается в использовании высоконапорной струи цементного раствора для разрушении и одновременного перемешивания грунта с цементным раствором (рис.4).

Рис.4. Схема гидроразмыва грунта при струйной технологии

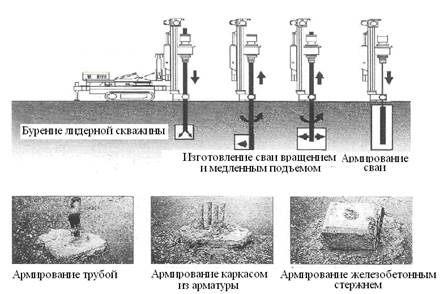

При струйной технологии осуществляется следующий порядок производства работ: производят бурение скважины до проектной отметки (прямой ход); в скважину погружают инъектор со специальным калиброванным отверстие–соплом; подают под большим давлением (до 100 МПа) инъекционный раствор; осуществляют подъем инъектора (обратный ход) с одновременным его вращением, формируя сваю нужного диаметра

Этот метод дает возможность укреплять слабые грунты путем образования жестких столбов диаметром от 0,6 до 2,0 м и глубиной до 20 м. Для повышения несущей способности сваи армируют трубой, каркасом из арматурной стали или железобетонным стержнем.

Этапы изготовления и варианты армирования свай при струйной технологии

Для столбов диаметром до 0,6 м используется однотрубная система, когда цементная суспензия или цементный раствор смешивается с воздухом и нагнетается под давлением 20-30 МПа в виде пульпы через специальное сопло со скоростью 100-150 м/с. При этом струе пульпы придается вращательное движение. Под действием такой струи наносные породы разрыхляются до такой степени, что цементный гель проникает в их толщу, смешиваясь с частицами грунта. Для крупнозернистых грунтов обычно применяется цементная суспензия, а для мелкозернистых грунтов – цементный раствор.

Для закрепления грунтов и создания столбов диаметром до 2,0 м применяют трехтрубную систему, при которой воздух, вода и цементный раствор подаются по отдельным трубопроводам. Цементный раствор подается под давлением 2-3 МПа, воздух - под давлением 0,7-1,7 МПа и вода – под давлением 40- 60 МПа. Скорость подачи цементного раствора составляет 50-80 м/с, воды – 350-500 м/с и воздуха - более 330 м/с.

Струйная цементация позволяет укреплять практически весь диапазон грунтов – от гравийных отложений до мелкодисперсных глин и илов. Другим важным преимуществом струйной технологии является высокая предсказуемость результатов укрепления грунтов, что позволяет достаточно точно рассчитать геометрические и прочностные характеристики подземных конструкций, а соответственно – трудозатраты, материалы и стоимость работ.

После твердения цементо-грунтовой смеси в грунте образуется новый материал – грунтобетон, обладающий более высокими, по сравнению с исходным грунтом, прочностными, противофильтрационными и деформативными характеристиками, приведенными в табл.2.

Таблица 2

Прочностные характеристики грунтов при струйной технологии упрочнения

| Торф | 0,5 – 2 МПа; | Глина | 3 – 7 МПа; |

| Суглинок | 3 – 10 МПа; | Супесь | 5 – 14 МПа; |

| Песок | 15 – 20 МПа; | Гравий | 20 - 25 МПа. |

Однако струйная технология имеет ряд недостатков, к которым относятся:

- опасность локальных деформаций в процессе временного разрыва грунтового массива под фундаментом в период набора прочности цементного раствора;

- высокая стоимость и материалоемкость из-за больших объемов закрепления слабых грунтов;

- повышенная опасность при работе с высоким давлением.

Для глубинного уплотнения оснований или передачи нагрузки от зданий на более плотные грунты могут быть использованы набивные сваи, которые в зависимости от материалов бывают:

- грунтобетонными, бетонными,

- железобетонными,

- растворными и песчаными.

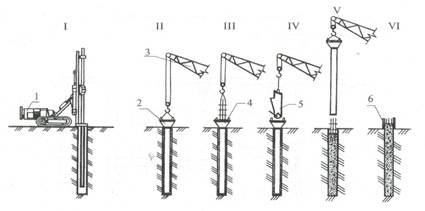

Технологический процесс производства набивных свай состоит из бурения скважины, опускания в нее обсадной трубы, установки арматурного каркаса и формирования ствола сваи (рис.5.).

Рис.5. Схема устройства набивных железобетонных свай

(1 – бурение скважины; 11 – установка обсадной трубы; 111 – установка арматурного каркаса;

1V – бетонирование сваи; V – извлечение обсадной трубы; V1 - устройство оголовка сваи):

1- буровая установка; 2 – обсадная труба с вибробункером; 3 – автокран; 4 – арматурный каркас; 5 – бадья с бетонной смесью; 6 – опалубка оголовка сваи.

Применение бурового способа при устройстве набивных свай не позволяет получать должного уплотнения грунта вокруг скважин в слабых грунтах, так как грунт при бурении извлекается из скважин.

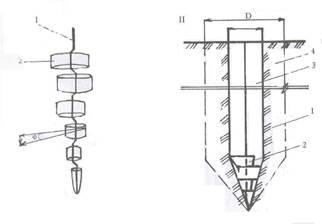

Указанные недостатки исключаются при использовании для глубинного упрочнение оснований фундаментов технологии продавливания скважинс помощью раскатчика грунта, представляющего собой эксцентриковый вал с установленными на его шейках коническими катками.

Устройство скважин для коротких свай раскатчиком грунта

1 – принципиальная схема раскатчика грунта; 11 – схема образования скважины;

1 – приводной вал; 2 – конический каток; 3 – скважина; 4 – уплотненная зона

грунта

При вращении вала, катки ввинчиваются в грунт, образуя скважину с уплотненными стенками толщиной 3-4 диаметра скважины, которые затем используются для набивных бетонных свай.

Дата добавления: 2015-10-19; просмотров: 2710;