Производство портландцемента

Сырье для производства портландцемента должно содержать 75...78% СаСО3 и 22...25% глинистого вещества. Горные породы, удовлетворяющие указанным требованиям, в природе встречаются редко. Поэтому для производства портландцемента наряду с известняком и глиной следует применять так называемые корректирующие добавки, содержащие значительное количество одного из оксидов, недостающих в сырьевой смеси. Так, недостаточное количество компенсируется введением высококремнеземистых веществ (опоки, диатомита, трепела). Увеличить содержание оксидов железа можно путем введения колчеданных огарков или руды. Повышение содержания глинозема достигается добавлением высокоглиноземистых глин.

Кроме того, цементная промышленность все шире начинает использовать побочные продукты, например отходы разных отраслей промышленности — доменные шлаки, нефелиновый шлам (отход при производстве глинозема) и др. В них содержится 25-30% SiO2; 50...58% СаО; 2...5% Аl2O3; 3...8% других оксидов. Если к сырью такого состава добавить 15...20% известняка, то состав смеси получается аналогичный используемому для получения портландцемента.

Использование в цементной промышленности побочных продуктов и отходов других отраслей — крупный шаг в разработке безотходной технологии, способствующей охране окружающей среды. В качестве топлива применяют природный газ, сокращается использование каменного угля и мазута. В настоящее время отечественная цементная промышленность в значительной мере работает на газообразном топливе, как наиболее эффективном. Технологический процесс производства портландцемента состоит из следующих основных операций: добычи известняка и глины, подготовки сырьевых материалов и корректирующих добавок, приготовления из них однородной смеси заданного состава, обжига смеси и измельчения клинкера в тонкий порошок совместно с гипсом, а иногда с добавками.

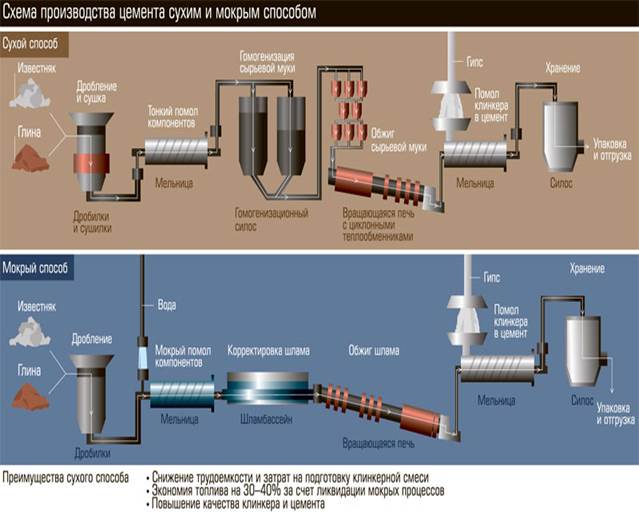

В зависимости от приготовления сырьевой смеси различают два основных способа производства портландцемента: мокрый и сухой. При мокром способе сырьевые материалы измельчают и смешивают в присутствии воды и смесь в виде жидкого шлама обжигают во вращающихся печах; при сухом способе материалы измельчают, смешивают и обжигают в сухом виде. В последнее время все шире начинает применяться комбинированный способ приготовления сырьевой смеси, по которому сырьевую смесь подготовляют по мокрому способу, затем шлам обезвоживают и из него приготовляют гранулы, которые обжигают по сухому способу.

Каждый из способов имеет свои положительные и отрицательные стороны. В водной среде облегчается измельчение материалов и быстро достигается однородность смеси, но расход топлива на обжиг смеси в 1,5...2 раза больше, чем при сухом способе. Развитие сухого способа длительное время ограничивалось вследствие низкого качества получаемого клинкера. Однако успехи в технике помола и гомогенизации сухих смесей обеспечили качество портландцемента.

В настоящее время получает всемерное развитие сухой способ производства цемента с печами, оборудованными циклонными теплообменниками и реакторами-декарбонизаторами. Производительность технологической линии с печью 4,5х80 м циклонными теплообменниками и реактором-декарбонизатором составляет 3000 т клинкера в сутки. При этом способе производства цемента расход топлива снижается на 30...40% по сравнению с мокрым, а металлоемкость печных агрегатов — в 2,5...3 раза.

Намечается также освоение технологии и строительство цементных заводов с реактором-декарбонизатором с печами 5хI00 м производительностью 5000 т клинкера в сутки. По мокрому способу сырьевые материалы, доставляемые из карьера на завод в кусках, подвергают предварительному измельчению (до крупности не более 5 мм). Твердые породы дробят в дробилках, а более мягкие (глина, мел) измельчают перемешиванием с водой в глиниболтушках. Болтушка представляет собой круглый железобетонный резервуар диаметром 5...10 м и высотой 2,5...3,5 м, футерованный чугунными плитами. Вокруг вертикальной оси в болтушке вращается крестовина с подвешенными в ней на цепях стальными граблями для измельчения кусков глины. Полученный в глиноболтушке шлам с влажностью около 45% выпускается через отверстие с сеткой и переучивается в трубную (шаровую) мельницу, куда непрерывно подается дробленый известняк. Трубная мельница представляет собой стальной цилиндр длиной до 15 м, диаметром 3,2 м, вращающийся на полых цапфах, через которые мельницу с одной стороны загружают, а с другой стороны — разгружают. Внутри мельница разделена перегородками с отверстиями на три камеры. В первой и второй камерах имеются стальные или чугунные шары, а в третьей — небольшие цилиндрики. Через полую цапфу шлам поступает в первую камеру трубной мельницы. При вращении мельницы шары под действием центробежной силы и силы трения прижимаются к стенкам, поднимаются на некоторую высоту и падают, разбивая и растирая зерна материала. Трубные мельницы являются непрерывно действующим оборудованием. Тонкоизмельченный материал в виде сметанообразной массы — шлама — подается насосом в шлам - бассейны, представляющие собой железобетонные или стальные резервуары цилиндрической формы. В них окончательно корректируется химический состав шлама и создается некоторый запас для бесперебойной работы печей. Из бассейнов шлам поступает в баки, а затем равномерно подается во вращающуюся печь для обжига. Вращающаяся печь представляет собой длинный цилиндр из листовой стали, облицованный внутри огнеупорным материалом. Длина печей 150...185...230 м, диаметр 4...5...7 м. Барабан печи установлен с наклоном 3,5...4° и вращается вокруг своей оси с частотой 0,5...1,4 мин. Вращающиеся печи работают по принципу противотока. Шлам загружается с верхней стороны печи и передвигается к нижнему концу.

Топливо в виде газа или пыли каменного угля вдувается вместе с воздухом с противоположного конца печи и сгорает, создавая температуру 1500°С. Дымовые газы удаляются со стороны поднятого конца печи. Шлам, перемещаясь вдоль барабана, соприкасается с горячими газами, идущими ему навстречу, и постепенно нагревается.

Образованию портландцементного клинкера предшествует ряд физико-химических процессов, протекающих в определенных температурных границах — технологических зонах печного агрегата — вращающейся печи. При мокром способе производства цемента условно выделяют следующие зоны: I — испарения, II — подогрева и дегидратации, III — декарбонизации, IV — экзотермических реакций, V — спекания, VI — охлаждения. Рассмотрим эти процессы, начиная с поступления сырьевой смеси в печь, т. е. по направлению с верхнего ее конца (холодного) к нижнему (горячему).

В зоне испарения при постепенном повышении температуры с 70 до 200°С испаряется влага; сырьевая смесь подсушивается. Подсушенный материал комкуется. Перемещаясь, комья распадаются на более мелкие гранулы. В печах сухого способа зона испарения отсутствует.

В зоне подогрева при постепенном нагревании сырья с 200 до 700°С выгорают органические примеси, из глиняных минералов удаляется кристаллохимическая вода (при 450...500°С) и образуется безводный каолинит Al2O3*2SiO2. Зоны испарения и подогрева при мокром способе занимают 50...60% длины печи. В зоне декарбонизации температура обжигаемого материала повышается с 700 до 1100°С. В этой зоне происходит диссоциация карбонатов кальция и магния с образованием свободных СаО и MgO. Одновременно продолжается распад глинистых минералов на оксиды SiO2, Аl2О3, Fe2O3, которые вступают в химическое взаимодействие с СаО. В результате этих реакций, происходящих в твердом состоянии, образуются минералы 3СаО*Аl2О3, СаО*Аl2О3 и частично 2CaO*SiO2.

Рис. 4.10. Вращающаяся печь для обжига портландцементной сырьевой смеси

В зоне экзотермических реакций при температуре 1200...1300°С завершается процесс твердофазового спекания материала, образуются ЗСаО*Аl2О3, 4СаО*Аl2О3*Fе2О3 и белит, резко уменьшается количество свободной извести, но достаточное для насыщения двухкальциевого силиката до трехкальциевого.

В зоне спекания при температурах 1300...1450...1300°С происходит частичное плавление материала (20...30% обжигаемой смеси). В расплав переходят все клинкерные минералы, кроме 2CaO*SiO2, все легкоплавкие примеси сырьевой смеси. Алит кристаллизуется из расплава в результате растворения в нем оксида кальция и двухкальциевого силиката. Это соединение плохо растворимо в расплаве, вследствие чего выделяется в виде мелких кристаллов, которые в дальнейшем растут. Понижение температуры с 1450 до 1300°С вызывает кристаллизацию из расплава (в виде периклаза), которая заканчивается в зоне охлаждения.

В зоне охлаждения температура клинкера понижается с 1300 до 1000°С, здесь полностью формируются его структура и состав, включающий алит C3S, белит C2S, C3A, C4AF, MgO (периклаз), стекловидную фазу и второстепенные составляющие. Границы зон во вращающейся печи достаточно условны и не являются стабильными. Меняя режим работы печи, можно смещать зоны и регулировать тем самым процесс обжига.

Образовавшийся таким образом раскаленный клинкер поступает в холодильник, где резко охлаждается движущимся навстречу ему холодным воздухом. Клинкер, выходящий из холодильника вращающихся печей с температурой около 100°С и более, поступает на склад для окончательного охлаждения и вылеживания (магазинирования), где он находится до 15 дней. Если известь содержится в клинкере в свободном виде, то в течение вылеживания она гасится влагой воздуха. На высокомеханизированных заводах с четко организованным технологическим процессом качество клинкера оказывается настолько высоким, что отпадает необходимость его вылеживания.

Помол клинкера совместно с добавками производят в трубных многокамерных мельницах.

Тонкое измельчение клинкера с гипсом и активными минеральными добавками в тонкий порошок производится преимущественно в сепараторных установках, работающих по открытому или замкнутому циклу.

Эффективная работа трубной мельницы обеспечивается охлаждением мельничного пространства путем его аспирации (вентилирования). Благодаря аспирации производительность мельниц растет на 20...25%, уменьшается пылевыделение, улучшаются условия труда. Для интенсификации помола вводят добавку — сульфитно-дрожжевую бражку (СДБ), при этом производительность мельниц увеличивается на 20 – 30%.

На современных цементных заводах помол портландцемента в открытом цикле проходит по следующей технологической схеме. Клинкер, гипс и активные минеральные добавки со склада подаются в бункера и дозируются тарельчатыми питателями. После измельчения цемент поступает через цапфу мельницы в аспирационную шахту, а из нее в бункер цемента и далее на склад. Мельничное пространство аспирируется, запыленный воздух частично очищается в аспирационной шахте, а затем в циклонах и электрофильтре, далее собирается шнеком и направляется в расходный бункер цемента. Недостатком помола в открытом цикле является трудность получения цемента с высокой удельной поверхностью (до 400...500 м2/кг).

Рис. 4.11. Схема производства цемента сухим и мокрым способам

Мельницы, работающие в замкнутом цикле, дают более однородный по размеру зерен продукт большей удельной поверхности (4000...5000 см2/г); замкнутый цикл помола включает помольный агрегат и центробежный сепаратор, определяющий крупные зерна, возвращаемые на домол в первую камеру, а тонкая фракция домалывается в третьей камере, из которой выгружается готовый цемент. В полностью замкнутом цикле материал проходит через сепаратор дважды.

В последнее время получает распространение короткая трубная мельница, обычно двухкамерная, работающая в замкнутом цикле с сепаратором.

Готовый портландцемент (с температурой 100°С и более) пневматическим транспортом направляется в силосы для охлаждения. После этого его расфасовывают по 50 кг в многослойные бумажные мешки или загружают в специально оборудованный автомобильный, железнодорожный или водный транспорт.

Производство цемента по сухому способу экономичнее, чем по мокрому: отсутствует процесс образования шлама. Можно совместить отдельные звенья технологической схемы в одном агрегате — мельницы самоизмельчения «Аэрофол», усреднительные склады, мельницы помола сырьевых материалов с подсушкой и др.

При сухом способе поступающие на завод сырьевые материалы в виде мергеля, известняка и глины подвергают дроблению в дробилках типа С-776 до зерен крупностью 2,5 мм (глинистый материал дробят в агрегатах с одновременной его сушкой). Приготовленный дробленый сырьевой материал ленточными транспортерами подают на склад сырья, где сырьевые компоненты усредняют (с помощью усреднительных машин) до установленного норматива по химическому составу и подают далее в бункера мельниц. Из последних сырьевые компоненты вместе с добавками через дозаторы по массе поступают в приемные устройства помольных агрегатов, где их измельчают до требуемой тонины, подсушивают за счет тепла отходящих газов из вращающихся печей и подвергают сепарации.

Измельченный в мельнице материал выгружают потоком газов через циклоны - разгружатели с помощью мельничного вентилятора. Далее мука поступает в коррекционные силосы, где она гомогенизируется и перегружается в расходные силосы. Из силосов сырьевую смесь подают пневмоподъемниками в загрузочное устройство, оснащенное дозаторами по массе, и далее в циклонные теплообменники вращающейся печи.

Обжиг клинкера при сухом способе производства осуществляется во вращающихся печах с циклонными теплообменниками, состоящими обычно из четырех последовательно соединенных циклонов, через которые направляются отходящие из печи газы; навстречу газам сверху вниз через циклоны поступает сухая измельченная сырьевая шихта; за 25...30 с она нагревается до 750...800°С и декарбонизуется на 30...40%. Такая современная печь имеет производительность 3000 т/с при удельном расходе тепла 3,2...3,4 МДж/кг клинкера.

Техническим прогрессом является введение в систему циклонных теплообменников дополнительной диссоциационной ступени реактора-декарбонизатора, в котором сжигается до 60% топлива, предназначенного для обжига клинкера. В реакторе - декарбонизаторе происходит на 85...90% разложение карбоната кальция, а остальные 10...15% процесса диссоциации приходятся на долю вращающейся печи. Установка декарбонизатора позволяет повысить съем клинкера с 1 м3 внутреннего объема печи в 2,5...3 раза, повысить производительность печей до 6000... 10000 т/сут, снизить удельный расход теплоты до 3,0...3,1 МДж/кг клинкера. Размеры установки невелики, и она может использоваться не только при строительстве новых заводов, но и при модернизации действующих печей с циклонными теплообменниками. Таким образом, наиболее теплонапряженная стадия процесса обжига цементного клинкера — декарбонизация — выносится за пределы печи, в которой происходит только спекание клинкера, и она оказывается термически ненагруженной. Это дает возможность существенно повысить производительность печей притом же удельном расходе тепла на обжиг. Клинкер охлаждается до 60...80°С в колосниковом холодильнике и далее подается на измельчение в сепараторную мельницу.

Цемент транспортируют в силосы, из которых он идет на отгрузку навалом или через упаковочную машину в таре потребителю.

Известны вращающиеся печи полусухого способа производства, в них печь соединена с конвейерной решеткой, на которой через слой гранулированной сырьевой шихты дважды просасываются горячие печные газы; в результате в загрузочный конец печи поступает подогретая и частично декарбонизированная сырьевая шихта. Расход тепла в этой печи размерами 4х60 м — около 3,5 МДж при производительности 42 т/ч.

При комбинированном способе сырьевые материалы, подготовленные по мокрому способу, и шлам, имеющий влажность около 40%, обезвоживаются на фильтрах до влажности 16...18%. Из полученного «сухаря» приготовляют гранулы и обжигают их по схеме сухого способа.

Дата добавления: 2015-10-19; просмотров: 2106;