Резьбонарезная головка

В связи с применением тонкостенных водогазопроводных труб получение на них резьб методом нарезания, т.е. со снятием стружки, стало невозможным, поскольку остающаяся толщина стенки, считая от внутреннего диаметра резьбы, становится слишком малой. Это значительно снижает прочность трубы, особенно на изгиб.

Накатывание резьбы заключается в формировании профиля резьбы за счет пластической деформации поверхностного слоя металла заготовки. Деформирование металла осуществляется одним или несколькими роликами, имеющими на своей наружной цилиндрической поверхности выступы (гребешки), соответствующие профилю получаемой резьбы.

Наружный диаметр заготовки (трубы) под накатывание резьбы должен быть равен среднему диаметру резьбы. При обкатывании роликов вокруг трубы резьбовые выступы выдавливают часть металла стенки трубы наружу. При этом наружный диаметр резьбы становится больше, чем наружный диаметр трубы.

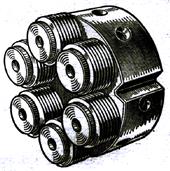

Обычно накатывание резьбы на трубах осуществляют роликами, собранными в специальную плашку. Ролики в плашке (6 шт.) установлены под углом, равным углу подъема винтовой линии резьбы. Кроме того, ролики установлены на эксцентричных осях, поворот которых обеспечивает смещение роликов в радиальном направлении, что позволяет настраивать плашку на размер нарезаемой резьбы.

Резьбонакатная плашка. Общий вид

Накатку резьбы можно производить на резьбонарезных механизмах С-225 и ВМС-2Б, применяя вместо резьбонарезных плашек резьбонакатные головки и несколько увеличивая скорость вращения шпинделя. При обработке применяется смазочно- охлаждающая жидкость (СОЖ). В отличие от нарезания резьбы, резьбонакатную головку после обработки необходимо свинчивать с трубы, вращая шпиндель в противоположном направлении.

Широкое использование получили полуавтоматические станки и линии для одно - и двусторонней нарезки и накатки резьбы на трубах. Полуавтоматический станок СТД-124 предназначен для нарезки резьбы на водогазопроводных трубах одновременно с двух сторон. Полуавтоматическое действие станка предполагает ручную загрузку заготовки (трубы) и включение станка в работу. Весь цикл нарезки резьбы требуемой длины, с разведением плашек и остановом станка осуществляется автоматически.

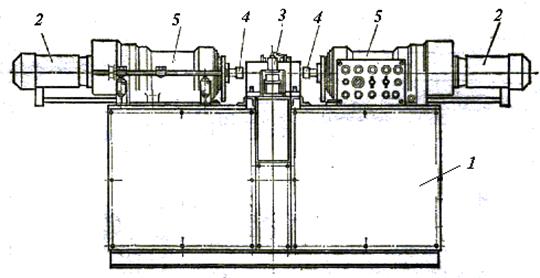

Общий вид поточной линии для нарезки резьбы на сгонах: 1 – механизм для зенковки трубных заготовок; 2 – механизм для нарезки короткой резьбы на сгоне; 3 – механизм для нарезки длинной резьбы; 4 – передающие устройства

Поточная линия для нарезки резьбы на сгонах И758Ц. Линия предназначена для зенковки и нарезки короткой и длинной резьбы на сгонах. Линия состоит из механизма для зенковки, механизма для нарезки короткой резьбы, механизма для нарезки длинной резьбы и передающих устройств.

Зенковка производится вращающимися зенкерами одновременно с двух сторон неподвижного сгона, причем одновременно производится снятие наружной фаски.

Механизмы для нарезки короткой и длинной резьб по конструкции близки к обычным резьбонарезным механизмам. Отличие заключается в том, что автоматически осуществляются подача сгона в зону обработки, ее зажим и удаление из зоны обработки.

Передающие устройства осуществляют передачу сгона от механизма для зенковки последовательно к механизмам нарезания короткой и длинной резьб.

Механизм для зенковки сгонов: 1 – станина; 2 – электродвигатель; 3 – зажим; 4 – зенкер; 5 – силовая головка

Дата добавления: 2015-10-09; просмотров: 1550;