Механизм изнашивания деталей пар трения и виды разрушения рабочих поверхностей

Еще не так давно основной причиной изнашивания считали то, что в процессе относительного движения поверхностей неровности одной поверхности зацепляются за неровности другой поверхности, и это приводит к срезанию или выламыванию неровностей. Носящие исследования в области триботехники показывают, что механизм изнашивания значительно сложнее. Изнашивание является результатом механических, физических и химических процессов, протекающих в зоне контакта трущихся поверхностей. Эти процессы могут сопровождаться следующими явлениями: взаимным внедрением и зацеплением неровностей сопряженных поверхностей; упругим и пластическим деформированием материала в зоне контакта; молекулярным взаимодействием в виде адгезии и схватывания поверхностей; изменением температурных режимов, приводящим к релаксационным процессам, в результате которых поверхностный слой не наклепывается, а пребывает в состоянии повышенной пластичности.

В триботехнике рассматривается достаточно большой круг видов изнашивания рабочих поверхностей пар трения, сопровождаемых указанными выше явлениями. Рассмотрим виды изнашивания, представляющие наибольший интерес для процессов проектирования, изготовления и эксплуатации вагонов.

Водородное изнашивание. Водородное изнашивание, как один из процессов разрушения поверхностей при трении скольжения, выявлено лишь около 30 лет назад российскими учеными Д.Н. Гаркуновым и А.А. Поляковым. Водородное изнашивание проявляется в виде следующих процессов, протекающих в зоне трения: интенсивное выделение водорода при трении из водородосодержащих материалов; адсорбция водорода на поверхностях трения; диффузия водорода в деформируемый в зоне контакта слой стали; особый вид разрушения поверхности, связанный с одновременным развитием большого числа зародышей трещин по всей зоне деформирования и проявляемый в виде мгновенного образования мелкодисперсного порошка материала.

На железнодорожном транспорте водородное изнашивание наблюдается в парах трения колес и композиционных тормозных колодок.

Абразивное изнашивание. Абразивным изнашиванием называют разрушение поверхности детали в результате ее взаимодействия с твердыми частицами при наличии относительной скорости. Такими частицами могут быть следующие: неподвижно закрепленные твердые зерна в материалах пары трения; частицы насыпных грузов или абразивные частицы верхнего строения пути, вовлекаемые воздушными потоками в зону контакта; свободные абразивные частицы в виде продуктов изнашивания, пребывающие в зазоре сопряженных деталей и др.

Изнашивание вследствие пластичного деформирования. Этот вид изнашивания (в форме смятия) заключается в изменении размеров и формы детали в результате пластической деформации ее микрообъемов и вытеснения материала из зоны контакта. Чаще всего он проявляется в виде проката поверхности катания колеса.

Изнашивание при схватывании. Схватывание —это явление прочного соединения металлов в результате взаимного трения или совместного деформирования. При этом образуются прочные металлические связи в зонах контакта поверхностей и исчезает граница между соприкасающимися телами. Изнашивание при схватывании может проявляться в следующих видах:

· вырывы материала в виде микроскопических частиц и перенос их на другую поверхность при малой интенсивности изнашивания;

· образование тонкой пленки мягкого материала на твердой поверхности (намазывание латуни сепараторов на ролики подшипников и др.);

· вырывание материала с образованием глубоких борозд, уступов;

· задиры – образование борозд с оттеснением материала как в стороны, так и по направлению скольжения;

· заедание – форма проявления схватывания, характеризуемая образованием широких и глубоких борозд, крупных наростов, оплавления поверхности, часто приводящих к заклиниванию деталей.

Другие виды изнашивания (такие как кавитационное, эрозионное, при фретинг-коррозии и др.) характерны для узкого класса машин и здесь не рассматриваются.

Факторы, влияющие на процессы изнашивания

При прочих равных условиях интенсивность изнашивания существенно зависит от качества контактируемых поверхностей. Качество поверхности определяется геометрией поверхности как границы тела и физико-химическими свойствами, обусловленными процессом ее образования при обработке детали.

Качество поверхности деталей вагонов влияет на такие их служебные свойства, как сопротивление усталости, износостойкость, коррозионная стойкость, прочность посадок с натягом, плотность подвижных и неподвижных соединений и др. Геометрия поверхности характеризуется ее шероховатостью и допусками формы (допуски плоскостности, цилиндричности и др.). Физико-химические свойства поверхности определяются ее структурой, микротвердостью, глубиной наклепа, остаточными напряжениями.

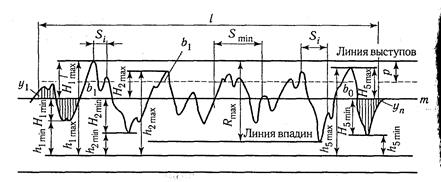

Рис. 2. Профиль шероховатости поверхности и его характеристики

Шероховатость поверхности (рис. 2) оценивают по ряду характеристик. В России для количественной оценки шероховатости поверхности принято три высотных параметра  один комплексный параметр и два шаговых параметра: средний шаг местных выступов

один комплексный параметр и два шаговых параметра: средний шаг местных выступов  и средний шаг неровностей профиля

и средний шаг неровностей профиля  — всего шесть параметров (для примера, в Дании и Франции - 10, Чехии З, Японии— 1).

— всего шесть параметров (для примера, в Дании и Франции - 10, Чехии З, Японии— 1).

Указанные параметры определяют по следующим выражениям:

где  среднее арифметическое отклонение профиля;

среднее арифметическое отклонение профиля;

число выбранных точек на базовой длине l;

число выбранных точек на базовой длине l;

отклонение профиля в выбранных точках от средней линии

отклонение профиля в выбранных точках от средней линии  ;

;

высота неровностей по десяти точкам;

высота неровностей по десяти точкам;

отклонения от средней линии пяти вершин наиболее высоких выступов и пяти наиболее глубоких впадин;

отклонения от средней линии пяти вершин наиболее высоких выступов и пяти наиболее глубоких впадин;

относительная опорная длина профиля уровня

относительная опорная длина профиля уровня  ;

;

уровень сечения профиля (в процентах от наибольшей высоты неровностей

уровень сечения профиля (в процентах от наибольшей высоты неровностей  определяемый расстоянием между линией выступов и линией, пересекающей профиль эквидистантно линии выступов;

определяемый расстоянием между линией выступов и линией, пересекающей профиль эквидистантно линии выступов;

длина отрезка, отсекаемого на микровысоте. Физический смысл перечисленных величин приведен на рис. 2.

длина отрезка, отсекаемого на микровысоте. Физический смысл перечисленных величин приведен на рис. 2.

Отметим, что полученная при обработке деталей начальная шероховатость поверхности оказывает существенное влияние на интенсивность изнашивания лишь на стадии приработки поверхностей. В результате приработки исходные параметры шероховатости изменяются, приобретая значения, характерные для стадии нормальной эксплуатации.

Кроме рассмотренного существенное влияние на процессы изнашивания оказывают обоснованный выбор конструкционных материалов, а также способы термической и химико-термической обработки рабочих поверхностей деталей в парах трения, жесткость и податливость узлов, разгрузка рабочих поверхностей, способы и приемы сборки, исключающие нежелательные остаточные напряжения, применение обоснованных смазочных материалов и поддержание их свойств в процессе эксплуатации вагона.

Технологические методы повышения износостойкости деталей

Повышения износостойкости деталей можно добиться, применяя сравнительно недорогие, но эффективные методы химико-термической обработки рабочих поверхностей деталей (цементация, ‚азотирование, фосфатирование), а также прогрессивные методы поверхностного упрочнения деталей, такие как алмазное выглаживание и др.

Особые перспективы повышения долговечности деталей вагонов можно видеть в использовании для обработки поверхностей высококонцентрированных источников тепловой энергии, в частности лазерного излучения. Методы модифицирования поверхностей деталей лазерным излучением можно разделить на две основные группы.

К первой группе следует отнести обработку, которая не вызывает оплавления или какого-либо другого изменения исходной шероховатости поверхности и связана только с нагревом поверхностного слоя и последующим его самоохлаждением. Управляя процессами нагрева и охлаждения, можно получить различные эффекты в поверхностном слое, в частности термическое упрочнение, отпуск, отжиг. Эффект упрочнения углеродосодержащих сталей заключается в образовании в поверхностном слое специфической дезориентированной в пространстве структуры, которая имеет микротвердость, в 1,5…5раз превышающую микротвердость основы. Глубина модифицированного слоя в зависимости от режимов облучения может достигать 0,05...3 мм.

Ко второй группе можно отнести обработку, при которой происходит оплавление поверхности: термическое упрочнение, лазерная аморфизация, поверхностное микролегирование и наплавка.

Лазерное термическое упрочнение с оплавлением поверхности позволяет получить в наружном слое характерное для закалки из жидкого состояния дендритное строение.

Аморфизация поверхности — процесс, при котором в поверхностном слое обрабатываемого материала создается максимально возможный градиент температур. При этом в узком поверхностном слое толщиной около 0,02. . .0,05 мм скорости охлаждения могут достигать значений 106...107 °С/с, которые являются достаточными для «замораживания» разупорядоченной при расплавлении структуры, т.е. для перевода металла в аморфное состояние.

Лазерное микролегированние — процесс расплавления с помощью лазерного излучения поверхностного слоя и введения в образовавшийся расплав легирующих элементов. Поверхностное микролегирование используют для повышения износостойкости, жаропрочности теплостойкости, коррозионной стойкости.

Лазерная наплавка — эффективный метод улучшения эксплуатационных характеристик и восстановления изношенных рабочих поверхностей деталей машин и инструментов. На подготовленную обрабатываемую поверхность предварительно или одновременно с лазерным изучением подается в виде проволоки или порошка наплавляемый материал. Под действием лазерного излучения происходит расплавление этого материала и частичное оплавление материала основы, что обеспечивает хорошую адгезию покрытия и основы.

Дата добавления: 2015-10-09; просмотров: 4098;