Износ контактного провода и мероприятия по его снижению

Съем тока с контактного провода сопровождается изнашиванием контактного провода и контактных пластин (или вставок) токоприемника. Износ провода и пластин зависит от их материала, значения снимаемого тока, качества токосъема (прежде всего в отношении искрения), состояния трущихся поверхностей и от других причин.

Изнашивание элементов скользящего контакта — сложный электромеханический процесс. Для удобства изучения износ разделяют на электрический и механический. Такое разделение весьма условно, поскольку электрические и механические явления в контакте взаимозависимы.

Электрический износ вызывается электрической эрозией металла, т.е. испарением и выбросом металла под воздействием искровых и дуговых разрядов. Он зависит не только от плотности снимаемого тока, но и от состояния контактирующих поверхностей, так как наличие «жестких» точек, вибрация провода, схватывание и задиры трущихся поверхностей нарушают стабильность контакта, вследствие чего возрастает электрическая эрозия.

Механический износ является следствием таких видов воздействия при трении, как абразивное, окислительное, усталостное и др., которые зависят не только от свойств материала контактного провода и токосъемных пластин, но и от состояния их поверхностей. В свою очередь электрическая эрозия вызывает повреждение контактирующих поверхностей и тем самым приводит к возрастанию механического износа.

Износ контактного провода зависит главным образом от материала контактных пластин (вставок) токоприемников. Наибольший износ контактных проводов происходит при медных контактных пластинах, наименьший — при угольных вставках из порошковых и спеченных материалов. Износ провода в основном определяется значением тока, снимаемого токоприемником: с увеличением тока он значительно возрастает. Поэтому на двухпутных участках износ провода на подъемах значительно (иногда в несколько раз) превосходит износ провода на спусках; заметное повышение его наблюдается также в местах трогания и разгона ЭПС.

На однопутных участках при двухстороннем движении средний износ провода примерно на 30 % выше, чем на двухпутных при одностороннем движении, ввиду изменения характера механического износа.

Износ контактного провода в различных его точках — в струновом пролете, в пролете контактной подвески, в анкерном участке, на перегоне — неравномерен. На износ контактного провода значительно влияет наличие на нем различных сосредоточенных масс — фиксаторов, питающих зажимов электрических соединителей, стыковых зажимов, средних анкеровок, а также резкое уменьшение эластичности подвески на сопряжениях анкерных участков и воздушных стрелках.

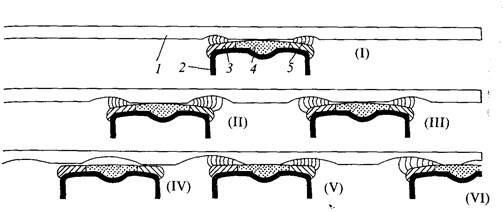

Особым видом является волнообразный износ контактного провода (рис. 10.12). Волнообразный износ наблюдается в местах трогания и разгона ЭПС и на подъемах. Он характеризуется интенсивным электрическим износом и тяжелыми дуговыми повреждениями контактного провода на последовательно расположенных коротких участках (100—150 мм), разделенных еще более короткими (10—30 мм) участками с хорошо пришлифованной поверхностью.

Рис. 10.12. Схема возникновения и развития волнообразного износа контактного провода: 1 — контактный провод; 2 — каркас полоза; 3 — медная (металлокерамическая) пластина; 4 — сухая графитовая смазка; 5 — электрическая дуга; I—VI — стадии развития волнообразного износа

Если с проводом соприкасаются не пластины, а слой плохо проводящей, сухой графитовой смазки, то съем тока осуществляется через электрическую дугу, образуя первые две «волны» (I). Последующие проходы полозов расширяют зону волнового износа провода и усиливают его там, где он уже возник (II—VI). • После установки на полозы внутренних (средних) пластин волнообразный износ прекращается. Однако средний ряд пластин должен быть длинным (1 м), поскольку при коротких средних пластинах также возможен волнообразный износ (особенно в зоне фиксаторов). Кроме того, волнообразный износ неизбежно возникает в случае, если внутренние пластины утоплены по отношению к наружным и покрыты слоем сухой смазки, а также при избыточном нанесении этой смазки на полозы.

Таким образом, чтобы избежать волнообразного износа контактного провода, удлиняют среднюю пластину, устанавливают ее по оси полоза, строго следят за тем, чтобы уровень внутреннего и наружного рядов пластин был одинаковым и смазка не возвышалась над пластинами. Это одновременно предупреждает и пережоги контактного провода. Широкие полозы рамной конструкции (например, у токоприемника 10РР) не вызывают, как правило, волнообразного износа провода.

Волнообразный износ не возникает и при использовании угольных вставок (независимо от числа их рядов на полозе), так как они не требуют нанесения сухой смазки.

Измерение износа контактного провода выполняют с целью предупреждения опасного уменьшения площади сечения провода, для анализа характера и особенностей процесса изнашивания, изучения влияния отдельных факторов, влияющих на срок службы провода, и для планирования потребности в нем.

Правилами устройства и технической эксплуатации контактной сети электрифицированных железных дорог установлены предельные значения износа контактного провода, при которых делается вставка или производится замена провода. Значения показателей предельного износа медного, низколегированного и бронзового контактного провода приведены в приложении 3.

В процессе изнашивания контактного провода из-за уменьшения площади сечения возрастает растягивающее натяжение его материала. Удельное натяжение медного и низколегированного контактного проводов не должно превышать 100 Н/мм2, а бронзового — 120 Н/мм2. Для соблюдения этих условий в эксплуатации по мере изнашивания контактного провода снижают его натяжение, руководствуясь максимальным износом провода на анкерном участке. При двух контактных проводах их натяжение снижают, исходя из наибольшего износа одного из проводов.

Для измерения износа контактного провода применяют электронные толщиномеры, скобы, микрометры, штангельциркули и другие ручные измерительные приборы; кроме того, выполняют автоматизированные измерения износа контактного провода приборами вагона-лаборатории ВИКС.

Визуальный контроль с оценкой состояния рабочей поверхности контактного провода и выборочные измерения его износа (при износе до 25 %) совмещают с проведением технического обследования. При износе 25 % и более измерения проводят: при угольных вставках 1 раз в 2 года, при металлокерамических пластинах — 1 раз в год.

Износ измеряют последовательно на всем протяжении анкерного участка: в середине пролетов, у всех зажимов, установленных на контактном проводе (струновых, фиксирующих, стыковых, средней анкеровки и питающих), а также в точках заметного повышенного местного износа. Измерения выполняют по обе стороны всех зажимов (кроме струновых), при этом фиксируют значения, соответствующие наибольшему износу.

На отходящих ветвях сопряжений анкерных участков, не взаимодействующих с токоприемниками, выполняется только визуальный контроль состояния провода без измерения износа.

При двух контактных проводах они обозначаются «левый» и «правый» относительно направления счета километров на участке, независимо от номера пути и направления движения поездов по нему. При шахматном расположении струн измерения производят у струнового зажима одного провода и рядом, в середине межструнового пролета второго провода.

Результаты замеров записывают в книгу состояния контактного провода, которая имеется в районах контактной сети. Затем подсчитывают среднее арифметическое значение высоты контактного провода h для каждого анкерного участка (для двойного — раздельно правого и левого проводов). При этом данные замеров по вставкам отбрасывают. Далее по средней высоте сечения провода h определяют средний износ AScp, мм2, для каждого анкерного участка. Данные о AS по установленной форме передают в дистанцию электроснабжения.

Интенсивность изнашивания контактного провода в каждом анкерном участке устанавливают по среднему удельному износу, мм2/104 проходов ЭПС:

ia = ∆Scp/P*10-4

где ∆Scp— разница между значениями среднего износа провода анкерного участка за период между последним и предыдущим замерами, мм2;

Р — число проходов ЭПС ( электровозов или электросекций) по анкерному участку за период между измерениями.

Предусмотрено также определение коэффициента неравномерности износа на нескольких анкерных участках каждого перегона:

кн = ∆Scp прокол/∆Scp фикс

где ∆Scp прокол,средний износ провода в середине пролетов, мм2 ;

∆Scp фикс - тоже у Фиксаторов. Этот коэффициент может быть как больше, так и меньше единицы. Если он не достигает 0,8, то принимают меры по улучшению качества токосъема в зоне фиксаторов; если он превышает 1,2, то регулируют контактный провод в пролете по высоте.

Рис. 10.13. Износ контактного провода (по высоте) в пролетах контактной подвески по результатам 4-х измерений

Результаты измерений износа контактного провода можно представить в виде графиков:

• износа провода в пролетах для характерных участков или типов контактных подвесок (рис. 10.13);

• среднего износа по анкерным участкам;

• среднего удельного износа по зонам, перегонам или участкам (рис. 10.14).

Снижению интенсивности изнашивания контактного провода, продлению срока его службы уделяют большое внимание. С этой целью применяют угольные или металлоуглеродистые вставки, а также пластины из порошковых спеченных материалов (металлокерамические).

Угольно-графитовые материалы выгодно отличаются малой плотностью, большой термостойкостью, а следовательно — стойкостью к электрической эрозии. Они обладают отличными антифрикционными свойствами (коэффициент трения в пределах 0,1—0,25) и высокой полирующей способностью, что позволяет снизить износ контактного провода при высокой износостойкости самих вставок.

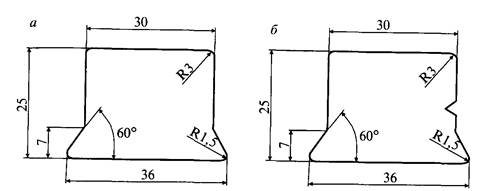

Угольные вставки изготавливают двух типов: А — на коксовой основе (собственно угольные) и Б — на графитовой (рис. 10.15). Графит снижает электрическое сопротивление вставок, но твердость их меньше. Обычная длина вставок — 240 мм, но могут быть

Рис. 10.14. График среднего удельного износа контактного провода по перегонам

Рис. 10.15. Профили угольных вставок: а — типа А; б — типа Б

длиной до 600 мм. Угольные вставки типа А не маркируют. Вставки типа Б обозначают на одной из боковых поверхностей риской глубиной 0,1—0,2 мм на высоте 16—20 мм от опорной поверхности подошвы.

Профиль вставок для конкретных условий выбирают максимально возможной площадью сечения при условии соблюдения требований по динамическому взаимодействию токоприемника с контактным проводом. Допускаемый ток токоприемника с угольными вставками для режимов движения и стоянки ЭПС, а также перегрузочную способность токоприемника для режима движения выбирают такими, чтобы не было перегруза и непрерывного искрения по длине пути в скользящем контакте, т.е. чтобы не было возникновения непрерывной контактной электровзрывной эрозии.

Длительные допустимые токи токоприемников, полозы которых имеют медную подложку и три ряда угольных вставок, приведены в табл. 10.3.

таблица 10.3

| Тип вставок | Допустимый ток токоприемника, А | ||

| При движении | при стоянке | ||

| зимой при -10 СС | летом пои +40 | °С | |

| А Б | 990/1580 1150/2030 | 80/130 100/170 | 50/80 65/110 |

Примечания.

1. В числителе — допускаемый ток для однополозного токоприемника, в знаменателе — для двухполозного.

2. В режиме движения допускается кратковременная (в течение 1 мин) перегрузка на 40 % сверх указанных значений.

3. При двух контактных проводах в цепной подвеске ток для режима стоянки увеличивается в 1,5 раза.

4. Однополозный токоприемник с двумя рядами угольных вставок в режиме движения допускает ток 600 А.

Угольные вставки снижают интенсивность изнашивания контактного провода по сравнению с медными пластинами в 3—4 раза и являются наиболее экономичными.

Спеченные материалы получают методом порошковой металлургии прессованием и последующим спеканием различных металлических и неметаллических (например, графитовых) порошков. Сочетание положительных свойств всех компонентов в этих материалах дало возможность иметь такие их характеристики, которые нельзя получить металлургическими методами.

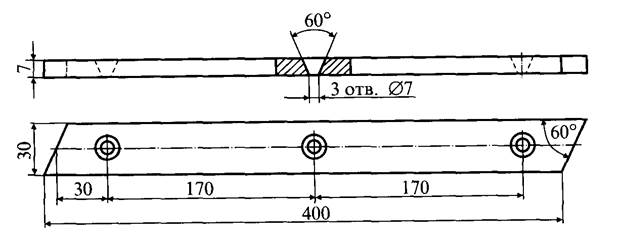

На электровозах постоянного тока используют металлокера-мические пластины из порошкового спеченного материала на железной основе (рис. 10.16) типа ВЖЗ. Такие пластины изготавливают методом прокатки из смеси порошков: железного (77 %), медного (22 %) и никелевого (1 %). Для улучшения эксплуатационных свойств спеченные пластины типа ВЖЗ пропитывают в автоклаве жидким легкоплавким свинцовым сплавом, содержащим олово. Разработаны также металлоугольные пластины.

Основным положительным качеством пластин из спеченных материалов является то, что они имеют относительно невысокое контактное сопротивление между пластиной и проводом. Если принять это сопротивление для медных пластин за единицу, то при металло-керамических пластинах оно равно 1,5, а при угольных вставках — 3,5. В результате этого нагрузочная способность токоприемника с металлокерамическими пластинами в режиме стоянки (определяемая нагревом контактного провода) в 3 раза выше, чем у токоприемников с угольными вставками.

Пластины из спеченного материала обеспечивают на стоянках съем тока с одиночного контактного провода однополозным то-

Рис. 10.16. Пластина из спеченного материала на железной основе

коприемником до 300 А. Такой ток могут потреблять на стоянке пассажирские электровозы (оборудованные однополозными токоприемниками) при централизованном электроснабжении (отопление, вентиляция, кондиционирование воздуха и др.) пассажирских вагонов. Опыт эксплуатации показал также эффективность применения контактных пластин из спеченного материала на железной основе на электровозах постоянного тока, снимающих большие токовые нагрузки. Пластины из спеченного материала обеспечивают эффективную работу угольных вставок при их совместной эксплуатации.

Разработаны многослойные контактные пластины из спеченных материалов, представляющие собой биметалл (сталь—спеченный композиционный материал). Размер таких пластин 8 х 28 х 400 мм; прочность на разрыв 150—170 МПа, на изгиб 250—300 МПа; удельное электрическое сопротивление 0,3 Ом-мм2/м; при четырех рядах пластин на полозе нагрузочная способность токоприемника 2600 А.

Способность рабочего слоя многослойных пластин самосмазываться позволяет уменьшить износ контактного провода на 30—50 % на участках, где электровозы потребляют большие токи.

Контрольные вопросы

1. В чем заключается взаимодействие контактных подвесок и токоприемников ЭПС?

2. Какие характеристики определяют работоспособность токоприемника при различных скоростях движения ЭПС?

3. Что такое эластичность (жесткость) контактных подвесок?

4. По каким параметрам определяется качество токосъема?

5. От чего зависит износ контактных проводов и за счет чего его можно уменьшить?

6. В каких местах производится измерение износа контактного провода?

7. Какими приборами измеряют высоту сечения провода и как определяется износ контактного провода?

8. Какие применяются токосъемные вставки, пластины и их характеристики?

9. Чем различаются легкие и тяжелые токоприемники и на каком подвижном составе они применяются?

10. От чего зависит износ токосъемных вставок и пластин на полозе токоприемника?

Дата добавления: 2015-10-09; просмотров: 13548;