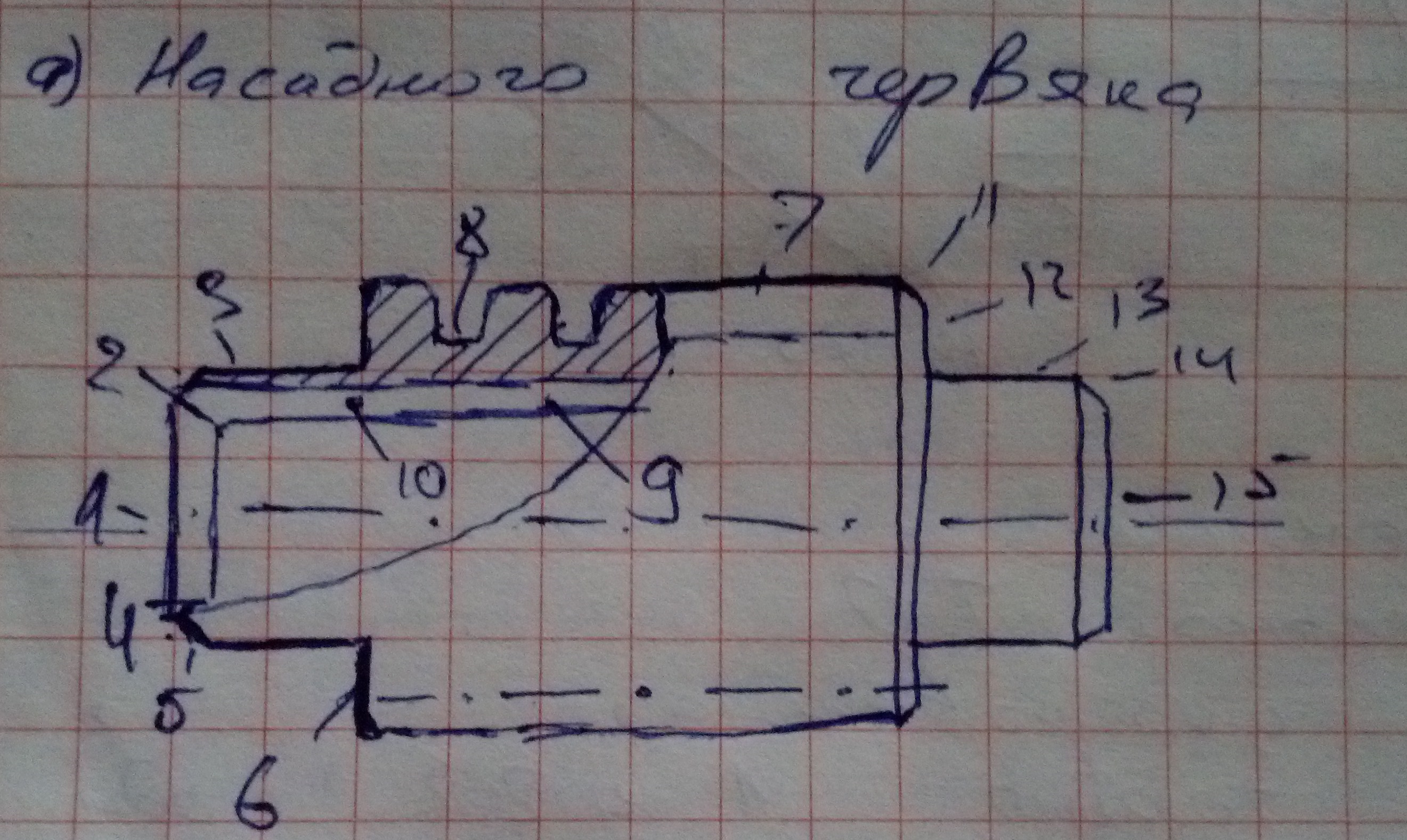

Технологический маршрут изготовления насадных червяков

005 Заготовительная

010 Предварительное ТО (если требуется)

015 Фрезерно-центровальная

1.Подрезать торцы 1 и 22

2.Сверлить центр. отв. 2 и 23

020 Токарно-черновая

Установ А

1.Точить пов. 20,18,15,13,9 с одновр. подрезкой торца 25,17,14,12

Установ Б

1.Точить пов. 4,6 с одновр. подрезкой торца 5,7

025 Токарно-чистовая

Установ А

1.Точить пов. 20,18 с одновр. подрезкой торца 25,17

2.Точить фаски 21, 19, 16, 11.

Установ Б

1.Точить пов. 4 с одновр. подрезкой торца 5

2.Точить фаски 3,8.

030 Шпоночно-фрезерная

1.Фрезеровать шпоночный паз 24

035 Червячно-фрезерная

1.Фрезеровать витки червяка 10

040 Термическая обработка

045 Круглошлифовальная

1.Шлифовать пов. 4,6,15,18,20

050 Зубошлифовальная

1.Шлифовать витки червяка 10

055 Контрольная

46. Технологический маршрут обработки червячных колес. 46. Технологический маршрут обработки червячных колес.

Ступица:

1. Токарная: растачивание и развертывание отверстия, подрезание торца, снятие фасок в отв.

2. Токарная: подрезание торцов, снятие фасок, обтачивание наружной поверхности предварительно и начисто при базировании на оправке.

3. Протягивание шпоночного паза.

Венец:

1. Токарная: подрезание торца, обтачивание наружной поверхности

2. Токарная: подрезание второго торца, растачивание внутренней поверхности, снятие фасок.

Сборочная операция: напрессовка венца на ступицу.

Червячное колесо в собранном виде:

1. Подрезание торцов ступицы и обода с двух сторон начисто, обтачивание наружной поверхности, получение радиусной выточки.

2. Сверление отверстий по посадочной поверхности и нарезание в них резьбы.

3. Слесарная обработка.

4. Нарезание зубьев (предварительное)

5. Шевингование зубьев.

6. Слесарная обработка.

7. Контроль.

47. Технолошия производства шнеков

Основными общими элементами большинства шнеков, используемых в оборудовании пищевых производств, являются винтообразные поверхности с большим шагом или витки. Есть несколько конструктивных вариантов, как самих витков, так и шнеков.

Самыми простыми по конструкции являются шнеки, представляющие собой спираль, изготовленную из стальной полости. Такие шнеки применяются в машинах для транспортировки кусковых продуктов, перемешивание сыпучих пищевых продуктов и мясного механизмах для перемешивания сухих сыпучих продуктов, прессования пищевых и кормовых фарша. Шнеки со сплошной винтовой поверхностью применяют вразличных транспортирующих продуктов в прессах для приготовления концентратов, подачи теста для формирования макаронных изделий. В транспортирующих бутылки и банки механизмах в разливочно-укупорочных, закаточных и этикетировочных автоматах и моечных машинах применяют шнеки со сплошной винтовой поверхностью и витками постоянного или переменного шага, но сдругим профилем.

Шнеки могут быть : - правыми - левыми По конструктивному выполнению витки могут быть изготовлены за одно целое с валом литьем или резанием. Во многих машинах применяются сборно – сварные шнеки. Шнеки изготовляют из: - стали - серого чугун - бронзы - алюминиевых сплаво - пластмасс. Заготовки шнеков чаще всего отливают из стали 45Л, серого чугуна С 4-20, бронзы Бр А 9Ж4Л, Бр А9Мц2Л. в качестве заготовок для механически обрабатываемых шнеков могут использоваться прутки. С целью повышения коррозионной стойкости шнеков их при необходимости хромируют или лудят пищевым оловом 01 и 02. Для сборно–сварных шнеков используют прокат. Валы цельные изготовляют из прутков, полые из труб, втулки – из листа или полосы.

Обработка шнеков с отлитыми витками (шнек разливочно – укпорочного автомата Бр А9 ЖИЛ)

Отрезание прибыли (Фрезерная)--Слесарная (опиливание заусенцев)--Расточная (подрезка торцов) ( Гор. – расточной станок)-Расточная (Зенкерование и растачивание центрального отверстия, выточек, фасок с двух сторон)--Токарная - обтачивание фасонной поверхности с подрезкой торца.--Токарная - обтачивание витков на конус-- Сверлильная – (сверление по кондуктору отверстий под резьбу)--Слесарная - нарезание резьбы в отверстии.-- Полирование – зачистка профиля шнека до указанной шероховатости.--Гальваническая - нанесение на шнек медно – никелехромового покрытия.

Техпроцесс изготовления шнека с фрезеруемыми витками

( Заготовка – цельная отливка  70х 815 мм из бронзы Бр А 9 Ж4Л

70х 815 мм из бронзы Бр А 9 Ж4Л

Заготовительная – отрезание лейника---Фрезерно–центровальная (подрезка торца и сверления отверстия) --Токарная - представляет обтачивание шнека с одной стороны.-- Токарная - подрезание торцов, сверление и растачивание,--Снятие фасок, разверливание отверстий.--Токарная–чистовое обтачивание шнека.--Фрезерная–фрезерование паза.--Слесарная- зачистка заусенцев.--Копировально-фрезерная – фрезерование профиля шнека предварительно и окончательно.--Токарная: отрезание технологической шейки, снятие фасок, обтачивание окончательное второй шейки--Сверление - сверление отверстия и нарезание в них резьбы.--Полирование – полирование витков шнека.

48. Организационные формы сборки машин в зависимости от типа производства .Типовые сборочные операции.

Основные понятия:

Сборка- являющаяся итогом всей предшествующей работы конструкторов, технологов и производственников по созданию изделия. Качество сборочных работ оказывает значительное, а иногда и определяющее влияние на работоспособность, надежность и долговечность выпускаемого оборудования. Трудоемкость сборочных работ по отношению к трудоемкости механической обработки составляет: 25…30% - в массовом производстве---в серийных – 30-60%-- в тяжелом машиностроении – 80-100%

Технологический процесс сборки – совокупность операций по соединению деталей в определенной технически и экономически целесообразной последовательности для получения сборных единиц и изделий, полностью отвечающих установленным для них требованиям.Сборка бывает: - общая (объектом её является машина) - узловая (объектом её является узел)Узел - часть машины, состоящая из нескольких деталей, которую можно собрать самостоятельно, отдельно от других элементов машины.

Методы сборки

Для обеспечения требуемой точности сборки применяют различные её методы: - полной взаимозаменяемости - неполной (частичной) взаимозаменяемости - групповой взаимозаменяемости - регулировки - пригонка --При сборке по методу полной взаимозаменяемости любая деталь может быть соединена с любой сопрягаемой деталью без дополнительной обработки или пригонки по месту.Все детали обрабатываются по предельным калибрам и являются взаимозаменяемыми.При сборке методом неполной (частичной) взаимозаменяемости поступающие на неё детали также обрабатываются по предельным калибрам, но допуски на размеры деталей, составляющих размерную цепь, увеличивают с целью снижения стоимости обработки. В основе метода лежит положение теории вероятности, что крайние значения погрешностей всех звеньев цепи встречаются гораздо реже, чем среднее.Метод групповой взаимозаменяемости применяют в тех случаях, когда конструктивные допуски меньше технологических. Изготовленные с расширенными допусками детали либо подбирают друг к другу, либо сортируют предварительно на группы. При подборе рабочий из всех деталей подбирают такие, которых дают заданную посадку.Сборка методом пригонки заключается в том, что требуемая точность сопряжения достигается снятием с одной из сопрягаемых деталей определенного слоя материала отливкой, шабрением, притиркой и так далее. Трудоемкость прогоночных работ высока, требует исполнителей высокой квалификации.Сборка методом регулировки заключается в том, что заданная точность замыкающегося звена достигается изменением размера, введенного в размерную цепь компенсирующего звена (компенсатора)В пищевом машиностроении: регулирование и пригонка.

Виды сборки: - сборка на стенде единичных машин - сборка серии машин на стендах - сборка с перемещением сборочной бригады от стенда к стенд - поточная сборка принудительного темпа движения объектов Сборки - поточная сборка на конвейере с принудительным темпом движения объектов сборки.Сборку машин разделяют на узловую и общую. Узловую выполняют на верстках, общую на стендах. Способы сборки- паяние - склепывание - склеивание - запрессовка Разъемные соединения скрепляют крепежными деталями: болтами и гайками, винтами, шпильками, контрольными штифтами.

Дата добавления: 2015-09-29; просмотров: 2738;