Сборка без приспособления

Сборка по базовой детали

Характерным для данного метода является использование одной, наиболее жесткой детали в качестве базовой, на которую устанавливаются другие детали. Базами являются сопрягаемые поверхности. Характер сопряжения определяется выбранными посадками.

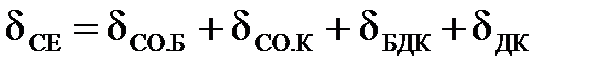

На рис. 8.2 изображен узел, в котором базовой деталью является вал 4. Общий размер собранного блока из шестерен 1, 3 и втулки 2, как видно из размерной цепи, равен сумме размеров деталей 1, 2, 3, то есть

, (8.3)

, (8.3)

а значит, погрешность сборки блока будет равна:

.

.

Рис. 8.2. Сборка по базовой детали

Метод применяется в случаях, когда собираемые детали обладают большой собственной жесткостью, а точность размеров сопрягаемых поверхностей может быть обеспечена системой допусков и посадок.

Сборка по базовой детали применима лишь для незначительной части узлов летательных аппаратов: узлы шасси, пневмо- и гидроцилиндры, бустерные устройства, узлы системы управления, вооружения и т.п.

Сборка по сборочным отверстиям (СО)

Данный метод реализуется путем совмещения отверстий, расположенных в паре конструктивно связанных деталей, из которых одна используется в качестве основной (базовой). Таким образом, в качестве баз используются специальные отверстия, которые получили название сборочных. Сборочные отверстия в соединяемых деталях закоординированы относительно осей узла. Их изготовление осуществляется с помощью специальной оснастки шаблонов обрезки и кондукторов (ШОК).

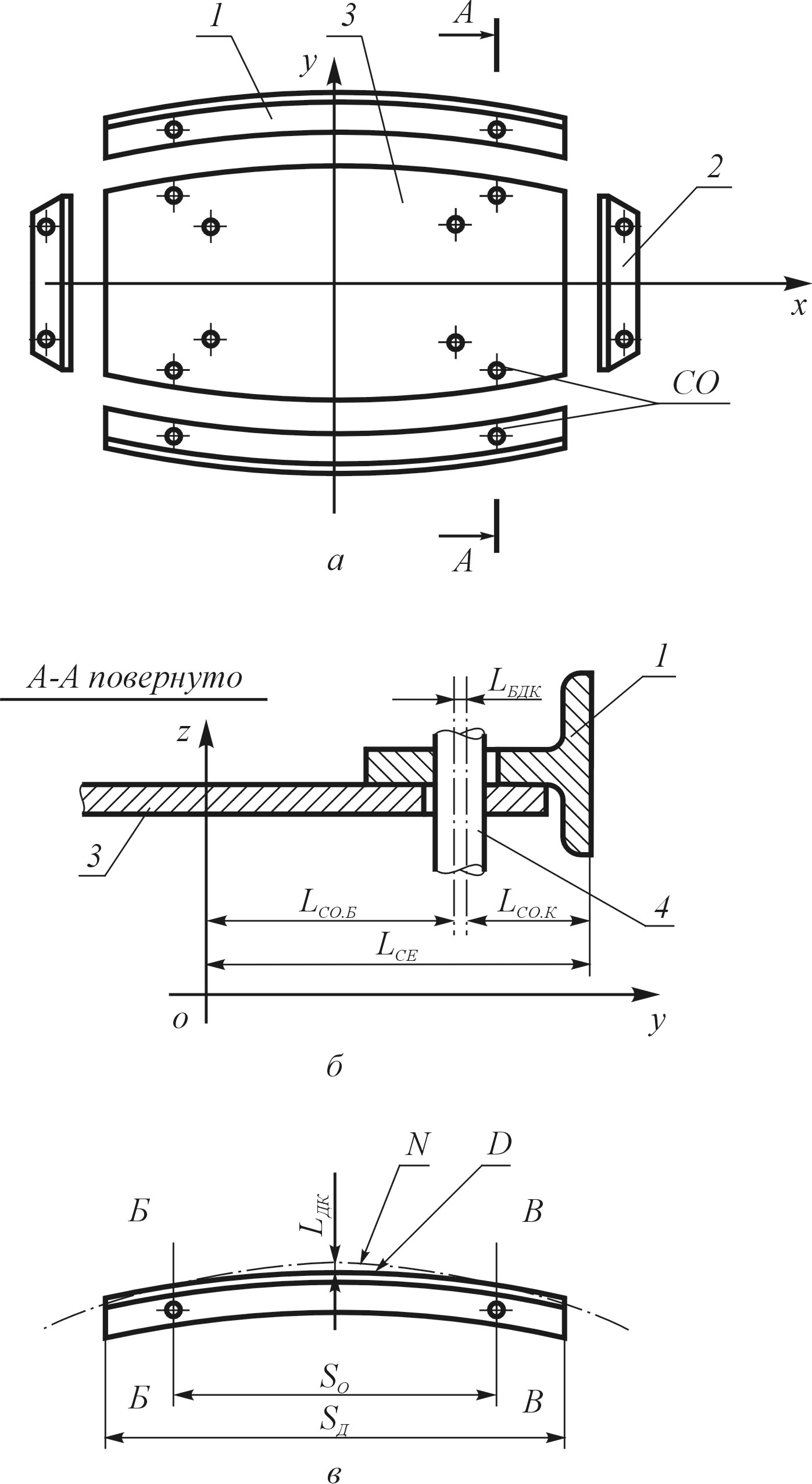

В качестве примера на рис. 8.3 изображен плоский узел типа нервюры. Пояса 1 и стойки 2 базируются по СО на стенку 3 и фиксируются с помощью технологических болтов 4.

Если размерную цепь построить в сечении по А-А, проходящем через сборочные отверстия, то уравнение размерной цепи будет иметь вид

, (8.4)

, (8.4)

где  и

и  - размеры, характеризующие точность увязки положения сборочных отверстий в стенке (базовой детали) относительно осей сборочной единицы и для пояса (детали, входящей на контур) относительно наружного контура;

- размеры, характеризующие точность увязки положения сборочных отверстий в стенке (базовой детали) относительно осей сборочной единицы и для пояса (детали, входящей на контур) относительно наружного контура;

- характеризует точность базирования детали каркаса, определяется смещением осей отверстий в стенке и поясе за счет зазоров между технологическим болтом и этими отверстиями.

- характеризует точность базирования детали каркаса, определяется смещением осей отверстий в стенке и поясе за счет зазоров между технологическим болтом и этими отверстиями.

В гипотетическом случае, если представить, что отверстия расположены бесконечно близко друг к другу, то размер сборочной единицы определился бы, очевидно, формулой (8.4). В реальных же условиях, когда СО выполнены с какой-то дистанцией  , в промежутках между отверстиями появится отклонение действительного контура D от номинального N на величину

, в промежутках между отверстиями появится отклонение действительного контура D от номинального N на величину  (рис. 8.3, в). Таким образом, для сечения, отстоящего от сборочных отверстий, в правой части формулы (8.4) добавится слагаемое

(рис. 8.3, в). Таким образом, для сечения, отстоящего от сборочных отверстий, в правой части формулы (8.4) добавится слагаемое  . Оно, по существу, характеризует точность выполнения деталей, выходящих на контур (пояс в нашем случае) и зависит, к тому же, от густоты расположения сборочных отверстий.

. Оно, по существу, характеризует точность выполнения деталей, выходящих на контур (пояс в нашем случае) и зависит, к тому же, от густоты расположения сборочных отверстий.

Учитывая сказанное, уравнение погрешностей можно записать

, (8.5)

, (8.5)

где  - погрешность сборочной единицы;

- погрешность сборочной единицы;

- погрешность увязки СО стенки относительно осей узла;

- погрешность увязки СО стенки относительно осей узла;

- погрешность увязки СО в поясе относительно его наружного контура;

- погрешность увязки СО в поясе относительно его наружного контура;

- погрешность базирования по сборочным отверстиям;

- погрешность базирования по сборочным отверстиям;

- погрешность изготовления детали, выходящей на контур (в нашем случае пояса) на участке между сборочными отверстиями.

- погрешность изготовления детали, выходящей на контур (в нашем случае пояса) на участке между сборочными отверстиями.

Сборка по сборочным отверстиям не дает высокой точности (  =1,5¸2 мм), так как погрешность увязки СО

=1,5¸2 мм), так как погрешность увязки СО  и

и  величины весьма большие. Особенно сложно произвести увязку отверстий на криволинейных поверхностях. Поэтому данный метод нашел применение, в основном, для сборки плоских узлов.

величины весьма большие. Особенно сложно произвести увязку отверстий на криволинейных поверхностях. Поэтому данный метод нашел применение, в основном, для сборки плоских узлов.

Рис. 8.3. Сборка по сборочным отверстиям

Дата добавления: 2015-09-29; просмотров: 3462;